Изобретение относится к области микроэлектроники и может быть использовано в технологии получения монокристаллов разлагающихся полупроводниковых соединений А3В5 методом Чохральского, в частности при выращивании монокристаллов фосфидов галлия и индия и арсенида галлия из-под слоя борного ангидрида.

Известен способ выращивания монокристаллов арсенида галлия из расплава, покрытого предварительно приготовленным борным ангидридом. Перед употреблением борный ангидрид переплавляют в тигле из сплава платины с золотом при 1200°С в вакууме около 1·10-5 мм рт.ст. в течение 12 часов [1].

Недостатками способа являются:

1. Требуется вакуумная система, обеспечивающая очень высокий вакуум (менее 1·10-5 мм рт.ст.)

2. Данный способ позволяет получать только борный ангидрид с содержанием связанной воды более 5·10-2 мас.%. Невозможно получить «очень сухой» борный ангидрид с содержанием связанной воды менее 5·10-4 мас.%.

3. Использование этого борного ангидрида не позволяет получать особо чистых кристаллов в кварцевых тиглях. Пропускание света в кристаллах арсенида галлия и фосфида индия на длине волны 1,06 мкм не превышает 30%, легированных кристаллах фосфида галлия на длинах волн 580-732 нм мкм не превышает 15%, Невозможно получить кристаллы, пригодные для изготовления оптических приборов и сверхярких светодиодов.

4. Во время проведения процесса выращивания монокристаллов из-за взаимодействия борного ангидрида с материалом тигля и расплавом соединения нарушается стехиометрия разлагающихся полупроводниковых соединений, загрязняется расплав соединения образующимися продуктами реакции и на поверхности расплава образуются шлаки, вызывающие поликристаллический рост слитка и резко снижают выход годных кристаллов. Выход годных кристаллов не превышает 10-20%.

5. Используются дорогостоящие тигли из платины и золота, которые частично растворяются в борном ангидриде, дополнительно загрязняя монокристаллы, полученные с использованием данного борного ангидрида.

Наиболее близким техническим решением является способ получения монокристаллов полупроводниковых соединений А3В5 в тигле из расплава, покрытого слоем предварительно приготовленного борного ангидрида. Борный ангидрид совместно с геттером нагревают до температуры 400-1500°С в течение более 1 часа. Для выращивания монокристаллов фосфида и арсенида галлия процесс ведут при температуре 900-1100°С в течение более 12 часов и в качестве геттера используют Ga, Al, Si или их сплавы, а также сплавы B-Pt, B-Pd. Для получения «очень сухого» борного ангидрида с содержанием связанной воды 1·10-2 мас.%. Борный ангидрид совместно с галлием (6%) и алюминием (0,25%) нагревают в тигле из окиси алюминия при температуре 1000°С и давлении 0,5 атм. в течение 48 часов, затем процесс проводят еще несколько часов при вакууме менее 1·10-2 мм рт.ст. [2]. Недостатками способа являются:

1. Использование алюминия и кремния в качестве геттера недопустимо для получения монокристаллов с оптическими свойствами, которые должны иметь минимальный коэффициент поглощения в широком диапазоне длин волн.

2. При использовании галлия в качестве геттера по этому способу происходит насыщение борного ангидрида большим количеством оксидов галлия, которые не только резко уменьшают пропускание света в широком диапазоне длин волн, но и значительно снижают выход годных монокристаллов за счет образования на поверхности расплава дополнительных центров кристаллизации.

3. При использовании бора в качестве геттера при взаимодействии с азотом воздуха образуются частички нитрида бора, которые, имея более высокую плотность, чем борный ангидрид, попадают на фронт кристаллизации, вызывая поликристаллический рост и, как следствие, снижают выход годных кристаллов, который не превышает 20%.

4. Для получения даже относительно «влажного» борного ангидрида с содержанием связанной вода 1·10-2 мас.%, требуется несколько дней.

5. Невозможно получить «очень сухой» борный ангидрид с содержанием связанной воды менее 5·10-4 мас.%.

6. Требуется вакуумная система, обеспечивающая высокий вакуум (менее 1·10-2 мм рт.ст.)

7. Использование этого борного ангидрида не позволяет получать особо чистых кристаллов в кварцевых тиглях. Пропускание света в кристаллах арсенида галлия и фосфида индия на длине волны 1,06 мкм не превышает 36%, легированных кристаллах фосфида галлия на длинах волн 580-732 нм не превышает 18%. Невозможно получить кристаллы, пригодные для изготовления оптических приборов и сверхъярких светодиодов.

Целью изобретения является увеличение выхода годных и улучшения качества монокристаллов для оптических приборов и изготовления (сверхъярких светодиодов за счет уменьшения содержания примесей в борном ангидриде и расплаве соединения А3В5

Поставленная цель достигается тем, что в известном способе получения монокристаллов соединений А3В5 вытягиванием из расплава на затравку под слоем борного ангидрида, включающий загрузку борного ангидрида в контейнер, нагрев, расплавление борного ангидрида с галлием, вакуумирование, удаление борного ангидрида из контейнера, охлаждение борного ангидрида, загрузку борного ангидрида и соединения А3В5 в тигель, нагрев, выращивание монокристалла на затравку из расплава, перед вакуумированием проводят выдержку расплава борного ангидрида в течение 0,5-3 часов при температуре 900-1200°С с осевым градиентом температуры 5-40°С/см с добавлением галлия в количестве 0,8-3,0% от веса борного ангидрида и удаляют примеси, а вакуумирование проводят в течение 0,5-20 часов при температуре 950-1250°С;

при расплавлении борного ангидрида совместно с галлием дополнительно вводят висмут в количестве 0,01-0,5% от веса борного ангидрида;

в качестве исходной загрузки используется борная кислота, часть которой в количестве 10-20% от веса загрузки помещают в контейнер, проводят ее обезвоживание с образованием борного ангидрида, добавляют галлий в количестве 0,4-1,5% от веса борной кислоты, затем оставшуюся часть борной кислоты и перед вакуумированием выдерживают расплав борного ангидрида в течение 0,5-2 часов;

при удалении из контейнера борного ангидрида, оставляют весь галлий и часть борного ангидрида в количестве 50-300% от веса исходного галлия, добавляют борный ангидрид и повторно проводят процесс обработки борного ангидрида.

Сущность изобретения заключается в следующем.

Выдержка борного ангидрида с добавлением галлия в количестве 0,8-3,0% в течение 0,5-3 часов при температуре 900-1200°С с осевым градиентом температуры 5-40°С/см приводит к более быстрому удалению связанной воды, газообразных примесей, а нелетучие твердые примеси, покрытые пузырьками газа всплывают на поверхность борного ангидрида, где их удаляют механическим способом с помощью кварцевой лопатки (в том числе соединения углерода, который сильно влияет на пропускание света). Борный ангидрид при этом насыщается окислами галлия, которые препятствуют растворению кварцевого контейнера. Дальнейший процесс удаления связанной воды и избыточного количества оксидов галлия проходит очень быстро при относительно невысоком вакууме (1·10-1-5·10-2 мм рт.ст.) в течение 0,5-20 часов при температуре 950-1250°С. В результате получают борный ангидрид с пониженным содержанием примесей и с содержанием связанной воды 5·10-3-1·10-4 мас.%. В полученном борном ангидриде содержится оптимальное содержание оксида галлия, который при выращивании монокристаллов из расплава препятствует растворению кварцевого тигля, выводит примеси из расплава в виде растворимых в борном ангидриде окислов, не образуя лишних центров кристаллизации на поверхности расплава. В результате получаются не только очень чистые прозрачные кристаллы, но и повышается выход годных таких кристаллов. Эта технология позволяет снизить максимальную температуру обработки для получения сухого борного ангидрида с 1500°С до 1250°С и применять дешевую кварцевую оснастку - не требуется применение дорогостоящих тиглей из платины, палладия и пиролитического нитрида бора.

При количестве галлия меньше 0,8% от веса борного ангидрида процесс осушки и очистки идет очень медленно, и не достигается оптимальное количество оксидов галлия в борном ангидриде. В результате монокристаллы имеют недостаточное пропускание света для производства сверхярких светодиодов.

При количестве галлия больше 3,0% от веса борного ангидрида повышенное содержание окислов галлия в борном ангидриде приводят к снижению выхода годных кристаллов за счет образования дополнительных центров кристаллизации и увеличивают поглощение из-за повышенного содержания кислорода в кристаллах.

При выдержке расплава борного ангидрида на воздухе менее 0,5 часов не происходит достаточная очистка борного ангидрида от примесей и насыщение борного ангидрида достаточным количеством окислов галлия. В результате снижается оптическое пропускание выращенных кристаллов.

При выдержке расплава борного ангидрида на воздухе более 3,0 часов происходит избыточное насыщение борного ангидрида окислами галлия, что приводит к снижению выхода годных кристаллов за счет образования дополнительных центров кристаллизации и увеличивает поглощение из-за повышенного содержания кислорода в кристаллах.

При температуре менее 900°С процесс осушки и очистки идет очень медленно, и не достигается оптимальное количество оксидов галлия в борном ангидриде. В результате монокристаллы имеют недостаточное пропускание света для производства сверхярких светодиодов.

При температуре более 1200°С идет повышенное растворение окислов галлия, что приводит к снижению выхода годных кристаллов за счет образования дополнительных центров кристаллизации и увеличивает поглощение из-за повышенного содержания кислорода в кристаллах. Кроме того, происходит растворение кварцевого тигля, что приводит к образованию дополнительных центров кристаллизации в расплаве при выращивании монокристаллов и к снижению выхода годных, а также к дополнительному загрязнению кристаллов кремнием и кислородом, что снижает оптическое пропускание кристаллов.

При осевом градиенте температуры в контейнере с расплавом борного ангидрида менее 5°С/см процесс осушки и очистки идет очень медленно, и не достигается оптимальное количество оксидов галлия в борном ангидриде. В результате монокристаллы имеют недостаточное пропускание света для производства сверхярких светодиодов.

При осевом градиенте температуры в контейнере с расплавом борного ангидрида более 40°С/см идет повышенное растворение окислов галлия, что приводит к снижению выхода годных кристаллов за счет образования дополнительных центров кристаллизации и увеличивает поглощение из-за повышенного содержания кислорода в кристаллах. Кроме того, из-за сильных конвективных потоков происходит растворение кварцевого тигля, что приводит к образованию дополнительных центров кристаллизации в расплаве при выращивании монокристаллов и к снижению выхода годных, а также к дополнительному загрязнению кристаллов кремнием и кислородом, что снижает оптическое пропускание кристаллов.

При выдержке расплава борного ангидрида в вакууме менее 0,5 часов не происходит достаточная очистка борного ангидрида от примесей и связанной воды. В результате снижается выход годных и оптическое пропускание выращенных кристаллов.

При выдержке расплава борного ангидрида в вакууме более 3,0 часов происходит избыточное насыщение борного ангидрида окислами галлия, что приводит к снижению выхода годных кристаллов за счет образования дополнительных центров кристаллизации и увеличивает поглощение из-за повышенного содержания кислорода в кристаллах.

При выдержке расплава борного ангидрида в вакууме при температуре менее 950°С процесс осушки и очистки идет очень медленно, и не достигается оптимальное количество оксидов галлия в борном ангидриде. В результате монокристаллы имеют недостаточное пропускание света для производства сверхъярких светодиодов и снижается выход годных кристаллов.

При выдержке расплава борного ангидрида в вакууме при температуре более 1250°С идет повышенное растворение окислов галлия и кварцевого контейнера, что приводит к снижению выхода годных кристаллов за счет образования дополнительных центров кристаллизации и увеличивает поглощение из-за повышенного содержания кислорода и кремния в кристаллах. Это приводит к снижению выхода годных, а также снижает оптическое пропускание кристаллов.

Для выращивания монокристаллов фосфида индия, где требуется пониженное содержание галлия, процесс ведут с дополнительным введением висмута в количестве 0,01-0,5% совместно с галлием. Висмут совместно с галлием и борным ангидридом образует комплексные соединения, которые ускоряют и улучшают процесс осушки и очистки, а также препятствует попаданию галлия в расплав фосфида индия. При выращивании монокристаллов фосфида и арсенида галлия с использованием этого борного ангидрида кроме улучшения оптических свойств кристаллов повышается подвижность носителей заряда, что свидетельствует о более высокой степени очистки.

При введении висмута в количестве менее 0,01% не происходит образования достаточного количества комплексных соединений. В результате данный борный ангидрид можно использовать только для выращивания монокристаллов фосфида и арсенида галлия и не происходит повышения подвижности носителей заряда.

При введении висмута в количестве более 0,5% происходит насыщение борного ангидрида повышенным содержанием висмута и его окислов, ухудшается прозрачность борного ангидрида при затравлении монокристаллов. Это приводит к получению поликристаллов и снижению выхода годных кристаллов. Избыточное количество висмута в борном ангидриде приводит к снижению оптического пропускания кристаллов и неконтролируемому изменению электрофизических свойств кристаллов.

Обычно процесс изготовления борного ангидрида проводят в 2 этапа. Сначала при 400-700°С проводят обезвоживание борной кислоты с образованием борного ангидрида.

2Н3ВO3=В2O3+3Н2O

Затем полученный борный ангидрид загружают в контейнер и проводят удаление связанной воды.

При проведении первой части обезвоживания при повышенной температуре 900-1200°С процесс идет значительно быстрее. После образования небольшого количества борного ангидрида (10-20% от полной загрузки) помещают галлий, который, не имея прямого контакта с борной кислотой, способствует более быстрому образованию борного ангидрида при загрузке оставшейся части борной кислоты. При этом процесс очистки и осушки борного ангидрида после его образования из борной кислоты идет значительно быстрее (в течение 0,3-2 часов), чем при загрузке борного ангидрида.

При загрузке первой партии борной кислоты менее 10% от загрузки галлий будет взаимодействовать с борной кислотой. В результате идет повышенное растворение окислов галлия, что приводит к снижению выхода годных кристаллов за счет образования дополнительных центров кристаллизации и увеличивает поглощение из-за повышенного содержания кислорода в кристаллах. Кроме того, происходит растворение кварцевого тигля, что приводит к образованию дополнительных центров кристаллизации в расплаве при выращивании монокристаллов и к снижению выхода годных, а также к дополнительному загрязнению кристаллов кремнием и кислородом, что снижает оптическое пропускание кристаллов.

При загрузке первой партии борной кислоты более 20% от загрузки значительно увеличивается время превращения борной кислоты в борный ангидрид. Кроме того, на поверхности расплава борной кислоты - борного ангидрида образуется твердая застывшая корка борного ангидрида, которая под действием паров кипящей воды приподнимается и выливается (удаляется) из контейнера. Это приводит к загрязнению установки по изготовлению борного ангидрида и снижает выход годного борного ангидрида. Длительный процесс выпаривания борной кислоты без галлия приводит к растворению кварцевого контейнера и к снижению выхода годных и пропускания полученных с использованием этого борного ангидрида кристаллов.

При количестве галлия меньше 0,4% от веса борной кислоты процесс осушки и очистки идет очень медленно, и не достигается оптимальное количество оксидов галлия в борном ангидриде. В результате монокристаллы имеют недостаточное пропускание света для производства сверхярких светодиодов.

При количестве галлия больше 1,5% от веса борной кислоты повышенное содержание окислов галлия в борном ангидриде приводят к снижению выхода годных кристаллов за счет образования дополнительных центров кристаллизации и увеличивают поглощение из-за повышенного содержания кислорода в кристаллах.

При времени выдержки расплавленного борного ангидрида менее 0,5 часов не происходит достаточная очистка борного ангидрида от примесей и насыщение борного ангидрида достаточным количеством окислов галлия. В результате снижается оптическое пропускание выращенных кристаллов.

При времени выдержки расплавленного борного ангидрида более 2 часов происходит избыточное насыщение борного ангидрида окислами галлия, что приводит к снижению выхода годных кристаллов за счет образования дополнительных центров кристаллизации и увеличивает поглощение из-за повышенного содержания кислорода в кристаллах.

Годный борный ангидрид разливают в формы из нержавеющей стали. При этом последние порции содержат капли галлия в объеме остывшего борного ангидрида. При каждом следующем процессе изготовления борного ангидрида требуется введение дополнительного (из-за потерь - неизвестного количества) галлия или использование чистого контейнера. Все это ведет к дополнительному расходу особо чистого дорогостоящего галлия и увеличению межоперационного времени. В связи с тем, что галлий практически не расходуется во время процесса обезвоживания, при разливе расплава борного ангидрида в формы оставляют весь галлий и часть борного ангидрида в количестве 50-300% от веса исходного галлия, добавляют борный ангидрид и повторно проводят процесс обработки борного ангидрида. Потери галлия на одном процессе составляют менее 0,04% от веса борного ангидрида.

Если борного ангидрида остается меньше 50% от веса исходного галлия, то при разливе расплава борного ангидрида в формы часть галлия теряется. Поэтому требуется введение дополнительного (из-за потерь) неизвестного количества галлия. Кроме того, попадание галлия в загрузку борного ангидрида приводит к его окислению с образованием оксидов галлия, которые при выращивании монокристаллов, попадая на фронт кристаллизации, снижают выход годных кристаллов.

Если борного ангидрида остается больше 300% от веса исходного галлия, то снижается выход годного для выращивания кристаллов борного ангидрида. Кроме того, это ведет к дополнительным потерям энергоносителей и снижению производительности оборудования.

Пример 1. В кварцевый контейнер диаметром 150 мм и высотой 300 мм помещают 4 кг борного ангидрида марки ОСЧ 12-5. Контейнер с загрузкой помещают в тепловой узел, находящийся в камере установки "Флюс", проводят нагрев до температуры 1000°С и выдерживают на воздухе в течение 30 мин для расплавления борного ангидрида. Создают осевой градиент температуры в расплаве 15°С/см. При высоте расплава борного ангидрида 15 см температура на дне контейнера составляет 1125°С, а на поверхности расплава 900°С. В расплав борного ангидрида помещают 80 г (2% от веса борного ангидрида) галлия марки 99,9999 и выдерживают расплав борного ангидрида в течении 1 часа. Галлий, находящийся в расплаве борного ангидрида взаимодействует с примесями, находящимися в борном ангидриде, в том числе Н2O. образуя летучие и твердые соединения. Образующиеся оксиды галлия препятствуют растворению кварцевого контейнера и попаданию кремния в расплав борного ангидрида. Летучие соединения удаляют вытяжной вентиляцией. Нелетучие соединения (шлаки), покрываясь пузырьками газа, всплывают на поверхность расплава борного ангидрида, которые удаляют с помощью кварцевой лопатки. Герметизируют камеру, повышают температуру расплава борного ангидрида до 1050°С и проводят вакуумирование до 5·10-2 мм рт.ст. в течение 5 часов. Напускают воздух в камеру установки и, при необходимости, удаляют шлаки с поверхности расплава борного ангидрида кварцевой лопаткой. Затем разливают его в формы из нержавеющей стали марки 12Х18Н10Т. В контейнере оставляют 120 г борного ангидрида (150% от веса галлия) и весь галлий. В контейнер вновь загружают 3,88 кг борного ангидрида и повторяют процесс. Потери галлия во время процесса составили 0,02%. После охлаждения куски очищенного борного ангидрида хранятся в вакуумированном контейнере для избежания насыщения парами воды полученного «сухого» борного ангидрида.

Полученный борный ангидрид, содержащий  =5·10-3 мас.%, связанной воды, используют при выращивании монокристаллов фосфида галлия методом Чохральского на установке "Фотон" с тепловым узлом для кварцевого тигля диаметром 135 мм и высотой 75 мм. Исходная загрузка: фосфид галлия - 1600 г, сульфид галлия - 0,15 г, борный ангидрид - 300 г. Режимы выращивания: скорость вытягивания 20 мм/ч, скорость вращения затравки 8 об/мин, скорость вращения тигля 4 об/мин. Давление азота в камере 65 атм. Борный ангидрид во время всего процесса выращивания остается прозрачным, что позволяет вести визуальный контроль за ростом кристалла. В результате получают монокристалл фосфида галлия ориентации [100] с разориентацией 10° к [110] диаметром 80 мм и весом 1340 г. После отрезания контрольных шайб и образцов для измерений оптических, электрофизических и структурных свойств монокристалла слиток готовят для проведения операции разрезания на пластины толщиной 300 мкм. Для этого проводят ориентацию торцов слитка, калибруют кристалл до диаметра 76,5 мм и изготавливают необходимые базовые срезы. Вес годного кристалла, подготовленного к операции резки, равен 890 г (выход годных составил 55,6% от исходной загрузки). Полученные пластины используются для изготовления сверхярких светодиодов и должны иметь максимальное пропускание в желто-красном диапазоне длин волн. При концентрации носителей заряда 1·1018 см-3 подвижность равна 130 см2/В·с, пропускание света в интервале длин волн 570-732 нм составила 52%. Измерение пропускания света проводилось на образцах толщиной 50 мм.

=5·10-3 мас.%, связанной воды, используют при выращивании монокристаллов фосфида галлия методом Чохральского на установке "Фотон" с тепловым узлом для кварцевого тигля диаметром 135 мм и высотой 75 мм. Исходная загрузка: фосфид галлия - 1600 г, сульфид галлия - 0,15 г, борный ангидрид - 300 г. Режимы выращивания: скорость вытягивания 20 мм/ч, скорость вращения затравки 8 об/мин, скорость вращения тигля 4 об/мин. Давление азота в камере 65 атм. Борный ангидрид во время всего процесса выращивания остается прозрачным, что позволяет вести визуальный контроль за ростом кристалла. В результате получают монокристалл фосфида галлия ориентации [100] с разориентацией 10° к [110] диаметром 80 мм и весом 1340 г. После отрезания контрольных шайб и образцов для измерений оптических, электрофизических и структурных свойств монокристалла слиток готовят для проведения операции разрезания на пластины толщиной 300 мкм. Для этого проводят ориентацию торцов слитка, калибруют кристалл до диаметра 76,5 мм и изготавливают необходимые базовые срезы. Вес годного кристалла, подготовленного к операции резки, равен 890 г (выход годных составил 55,6% от исходной загрузки). Полученные пластины используются для изготовления сверхярких светодиодов и должны иметь максимальное пропускание в желто-красном диапазоне длин волн. При концентрации носителей заряда 1·1018 см-3 подвижность равна 130 см2/В·с, пропускание света в интервале длин волн 570-732 нм составила 52%. Измерение пропускания света проводилось на образцах толщиной 50 мм.

Пример 2. В кварцевый контейнер диаметром 150 мм и высотой 300 мм помещают 4 кг борного ангидрида марки ОСЧ 12-5. Контейнер с загрузкой помещают в тепловой узел, находящийся в камере установки "Флюс", проводят нагрев до температуры 1050°С и выдерживают на воздухе в течение 1,5 часа, для расплавления борного ангидрида. Создают осевой градиент температуры в расплаве 20°С/см. При высоте расплава борного ангидрида 15 см температура на дне контейнера составляет 900°С, а на поверхности расплава 1200°С. В расплав борного ангидрида помещают 100 г (2,5% от веса борного ангидрида) галлия марки 99,9999 и 10 г (0,25% от веса борного ангидрида) висмута и выдерживают расплав борного ангидрида в течение 50 мин. Галлий и висмут, находящиеся в расплаве борного ангидрида взаимодействуют с примесями, находящимися в борном ангидриде, в том числе Н2O, образуя летучие и твердые соединения. Образующиеся оксиды галлия и висмута (комплексные соединения) препятствуют растворению кварцевого контейнера и попаданию кремния в расплав борного ангидрида. Летучие соединения удаляют вытяжной вентиляцией. Нелетучие соединения (шлаки), покрываясь пузырьками газа, всплывают на поверхность расплава борного ангидрида, которые удаляют с помощью кварцевой лопатки. Герметизируют камеру, повышают температуру расплава борного ангидрида до 1100°С и проводят вакуумирование до 5·10-2 мм рт.ст. в течение 15 часов. Напускают воздух в камеру установки и, при необходимости, удаляют шлаки с поверхности расплава борного ангидрида кварцевой лопаткой. Затем разливают его в формы из нержавеющей стали марки 12Х18Н10Т. После охлаждения куски очищенного борного ангидрида хранятся в вакуумированном контейнере для избежания насыщения парами воды полученного «очень сухого» борного ангидрида.

Полученный борный ангидрид, содержащий  =1·10-4 мас.%, связанной воды, используют при выращивании монокристаллов фосфида индия методом Чохральского на установке "Фотон" с тепловым узлом для кварцевого тигля диаметром 135 мм и высотой 75 мм. Исходная загрузка: фосфид индия - 2000 г, борный ангидрид - 300 г. Режимы выращивания: скорость вытягивания 20 мм/ч, скорость вращения затравки 12 об/мин, скорость вращения тигля 2 об/мин. Давление азота в камере 45 атм. Борный ангидрид во время всего процесса выращивания остается прозрачным, что позволяет вести визуальный контроль за ростом кристалла. В результате получают нелегированный монокристалл фосфида галлия ориентации [100] диаметром 82 мм и весом 1670 г. После отрезания контрольных шайб и образцов для измерений оптических, электрофизических и структурных свойств монокристалла проводят ориентацию торцов слитка, калибруют кристалл до диаметра 76,8 мм и изготавливают необходимые базовые срезы. Вес годного кристалла равен 87 О2 (выход годных составил 43,5% от исходной загрузки). Содержание галлия в монокристалле фосфида индия составило менее 0,1 ppm. Подвижность носителей заряда в кристалле равна 4480-4530 см2/В·с, удельное сопротивление (2-7)·107 Ом·см, пропускание света на длине волны 1,06 мкм составило 72%. Измерение пропускания света проводилось на образцах толщиной 40 мм.

=1·10-4 мас.%, связанной воды, используют при выращивании монокристаллов фосфида индия методом Чохральского на установке "Фотон" с тепловым узлом для кварцевого тигля диаметром 135 мм и высотой 75 мм. Исходная загрузка: фосфид индия - 2000 г, борный ангидрид - 300 г. Режимы выращивания: скорость вытягивания 20 мм/ч, скорость вращения затравки 12 об/мин, скорость вращения тигля 2 об/мин. Давление азота в камере 45 атм. Борный ангидрид во время всего процесса выращивания остается прозрачным, что позволяет вести визуальный контроль за ростом кристалла. В результате получают нелегированный монокристалл фосфида галлия ориентации [100] диаметром 82 мм и весом 1670 г. После отрезания контрольных шайб и образцов для измерений оптических, электрофизических и структурных свойств монокристалла проводят ориентацию торцов слитка, калибруют кристалл до диаметра 76,8 мм и изготавливают необходимые базовые срезы. Вес годного кристалла равен 87 О2 (выход годных составил 43,5% от исходной загрузки). Содержание галлия в монокристалле фосфида индия составило менее 0,1 ppm. Подвижность носителей заряда в кристалле равна 4480-4530 см2/В·с, удельное сопротивление (2-7)·107 Ом·см, пропускание света на длине волны 1,06 мкм составило 72%. Измерение пропускания света проводилось на образцах толщиной 40 мм.

Пример 3. В кварцевый контейнер диаметром 150 мм и высотой 300 мм помещают 1,2 кг (15% от всей загрузки) борной кислоты марки ОСЧ 12-4. Контейнер с загрузкой помещают в тепловой узел, находящийся в камере установки "Флюс", проводят нагрев до температуры 950°С и выдерживают на воздухе в течение 25 мин. для образования расплава борного ангидрида. В расплав борного ангидрида помещают 60 г (0,75% от веса борной кислоты, следует отметить, что из 8 кг борной кислоты с учетом потерь на испарение получается 4 кг борного ангидрида) галлия марки 99,9999. Добавляют порциями оставшиеся 6,6 кг борной кислоты и выдерживают на воздухе в течение 45 мин для образования расплава борного ангидрида. Создают осевой градиент температуры в расплаве 20°С/см. При высоте расплава борного ангидрида 15 см температура на дне контейнера составляет 1200°С, а на поверхности расплава 900°С. Выдерживают расплав борного ангидрида в течении 45 мин. Галлий, находящийся в расплаве борного ангидрида, взаимодействует с примесями, находящимися в борном ангидриде, в том числе Н2O, образуя летучие и твердые соединения. Образующиеся оксиды галлия препятствуют растворению кварцевого контейнера и попаданию кремния в расплав борного ангидрида. Летучие соединения удаляют вытяжной вентиляцией. Нелетучие соединения (шлаки), покрываясь пузырьками газа, всплывают на поверхность расплава борного ангидрида, которые удаляют с помощью кварцевой лопатки. Герметизируют камеру, повышают температуру расплава борного ангидрида до 1000°С и проводят вакуумирование до 5·10-2 мм рт.ст. в течение 10 часов. Напускают воздух в камеру установки и, при необходимости, удаляют шлаки с поверхности расплава борного ангидрида кварцевой лопаткой. Затем разливают его в формы из нержавеющей стали марки 12Х18Н10Т. После охлаждения куски очищенного борного ангидрида хранятся в вакуумированном контейнере для избежания насыщения парами воды полученного «сухого» борного ангидрида.

Полученный борный ангидрид, содержащий  =5·10-4 мас.%, связанной воды, используют при выращивании монокристаллов арсенида галлия методом Чохральского на установке "Астра" с тепловым узлом для кварцевого тигля диаметром 152 мм и высотой 80 мм. Исходная загрузка: арсенид галлия - 2500 г, борный ангидрид - 400 г. Режимы выращивания: скорость вытягивания 15 мм/ч, скорость вращения затравки 10 об/мин, скорость вращения тигля 6 об/мин. Давление азота в камере 1,5 атм. Борный ангидрид во время всего процесса выращивания остается прозрачным, что позволяет вести визуальный контроль за ростом кристалла. В результате получают монокристалл арсенида галлия ориентации [100] диаметром 78 мм и весом 1840 г. После отрезания контрольных шайб и образцов для измерений оптических, электрофизических и структурных свойств монокристалла проводят ориентацию торцов слитка, калибруют кристалл до диаметра 76,8 мм и изготавливают необходимые базовые срезы. Вес годного кристалла равен 1630 г (выход годных составил 65,2% от исходной загрузки). Удельное сопротивление монокристалла составило (3-8)·108 Ом·см, подвижность носителей заряда - 7630-7920 см2/В·с, пропускание света на длине волны 1,06 мкм составило 83%. Измерение пропускания света проводилось на образцах толщиной 40 мм.

=5·10-4 мас.%, связанной воды, используют при выращивании монокристаллов арсенида галлия методом Чохральского на установке "Астра" с тепловым узлом для кварцевого тигля диаметром 152 мм и высотой 80 мм. Исходная загрузка: арсенид галлия - 2500 г, борный ангидрид - 400 г. Режимы выращивания: скорость вытягивания 15 мм/ч, скорость вращения затравки 10 об/мин, скорость вращения тигля 6 об/мин. Давление азота в камере 1,5 атм. Борный ангидрид во время всего процесса выращивания остается прозрачным, что позволяет вести визуальный контроль за ростом кристалла. В результате получают монокристалл арсенида галлия ориентации [100] диаметром 78 мм и весом 1840 г. После отрезания контрольных шайб и образцов для измерений оптических, электрофизических и структурных свойств монокристалла проводят ориентацию торцов слитка, калибруют кристалл до диаметра 76,8 мм и изготавливают необходимые базовые срезы. Вес годного кристалла равен 1630 г (выход годных составил 65,2% от исходной загрузки). Удельное сопротивление монокристалла составило (3-8)·108 Ом·см, подвижность носителей заряда - 7630-7920 см2/В·с, пропускание света на длине волны 1,06 мкм составило 83%. Измерение пропускания света проводилось на образцах толщиной 40 мм.

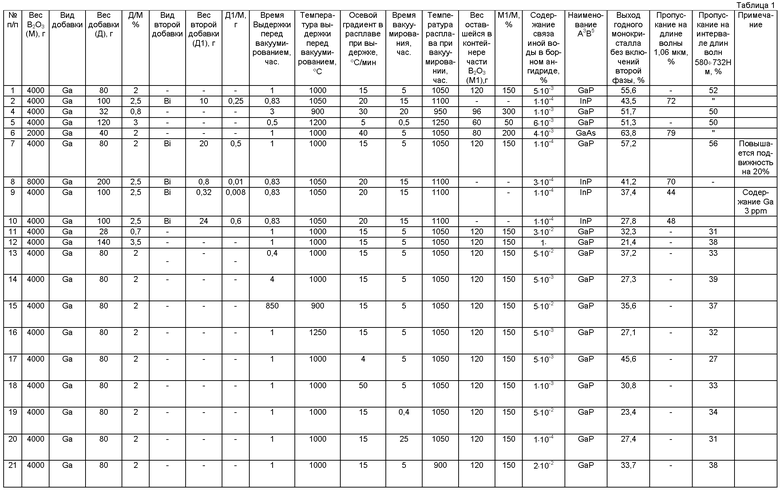

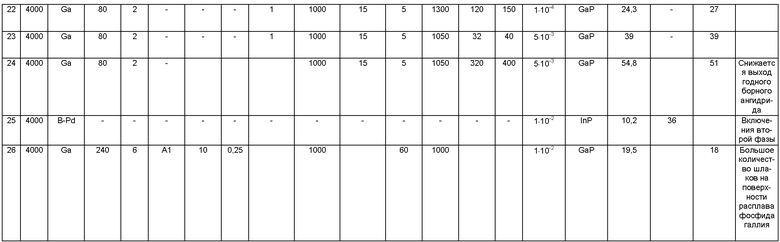

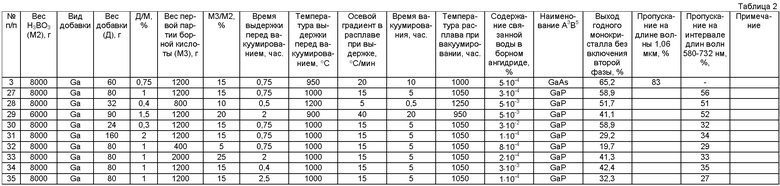

Остальные примеры приведены в таблице. Из примеров 1-8,27-29 видно, что поставленная цель достигается. В примерах 9-24, 30-35 показан выход за пределы, заявляемые в формуле. Примеры 25-26 выполнены по прототипу.

В оптических приборах и сверхъярких светодиодах происходит многократное прохождение света определенной длины волны через объем монокристалла. Поэтому даже незначительное снижение процента пропускания света данной длины волны значительно снижает эффективность работы готовых изделий. При пропускании света на длине волны 1,06 мкм менее 50% (для фосфида индия и арсенида галлия) и интервале длин волн 570-732 нм менее 40% нельзя получить приборы с конкурентоспособной эффективностью. Особенно сильно влияние пропускания света на яркость светодиодов при использовании сильно легированных (с концентрацией носителей заряда более 5·1017 см-3) монокристаллов.

Использование предлагаемого способа выращивания монокристаллов полупроводниковых соединений А3В5 - методом Чохральского обеспечивает следующие преимущества:

- выход годных монокристаллов для оптических приборов и изготовления сверхярких светодиодов возрастает в 1,5-4 раза;

- содержание связанной воды в борном ангидриде снижается в 2-100 раз;

- прозрачность борного ангидрида сохраняется в процессе всего выращивания монокристаллов;

- не требуется сложная вакуумная система, так как процесс проводится при низком вакууме;

- При использовании кварцевого контейнера при изготовлении борного ангидрида не происходит загрязнение кремнием полученного продукта. По данным анализов GDMS и SSMS содержание Si не превышало 0,1 ppm, в то время как при использовании прототипа получали содержание Si 10÷500 ppm;

- При использовании кварцевого тигля при выращивании монокристаллов А3В5 не происходит загрязнение кремнием полученных монокристаллов. По данным анализов GDMS и SSMS содержание Si не превышало 0,01 ppm, в то время как при использовании прототипа получали содержание Si 1-50 ppm;

- пропускание света через полученные монокристаллы возрастает в 2-3 раза.

Литература

1. Нашельский А.Я. Технология полупроводниковых материалов. - М.: Металлургия. - 1972. - 376 с. - аналог.

2. Патент США 3647389 кл.23-204R, 1972 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ПОЛУПРОВОДНИКОВЫХ СОЕДИНЕНИЙ ТИПА АB | 2006 |

|

RU2327824C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ ФОСФИДА ИНДИЯ | 2010 |

|

RU2462541C2 |

| Способ получения монокристаллов фосфида галлия | 1989 |

|

SU1701758A1 |

| СПОСОБ ВЫРАЩИВАНИЯ ПОЛУПРОВОДНИКОВЫХ СОЕДИНЕНИЙ | 1990 |

|

RU2023770C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА МЕТОДОМ АМОСОВА | 2004 |

|

RU2261297C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОНОКРИСТАЛЛОВ АРСЕНИДА ГАЛЛИЯ (GaAs) | 2023 |

|

RU2818932C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ | 1991 |

|

RU2035530C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ АРСЕНИДА ГАЛЛИЯ | 1990 |

|

SU1824956A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНЫХ МОНОКРИСТАЛЛОВ АНТИМОНИДА ИНДИЯ | 2012 |

|

RU2482228C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНЫХ МОНОКРИСТАЛЛОВ АНТИМОНИДА ГАЛЛИЯ | 2013 |

|

RU2528995C1 |

Изобретение относится к области микроэлектроники и может быть использовано в технологии получения монокристаллов разлагающихся полупроводниковых соединений А3В5 методом Чохральского, в частности при выращивании монокристаллов фосфидов галлия и индия и арсенида галлия из-под слоя борного ангидрида. Монокристаллы соединений А3В5 осуществляют вытягиванием из расплава на затравку под слоем борного ангидрида, который загружают в контейнер, нагревают и расплавляют. Проводят выдержку расплава борного ангидрида в течение 0,5-3 часов при температуре 900-1200°С с осевым градиентом температуры 5-40°С/см с добавлением галлия в количестве 0,8-3,0% от веса борного ангидрида. Удаляют с поверхности расплава всплывшие шлаки, а летучие примеси удаляют вентиляцией. Затем проводят вакуумирование в течение 0,5-20 часов при температуре 950-1250°С, удаляют борный ангидрида из контейнера и охлаждают. При расплавлении борного ангидрида совместно с галлием предлагается дополнительно вводить висмут в количестве 0,01-0,5% от веса борного ангидрида. Борный ангидрид может быть получен путем использования борной кислоты, часть которой в количестве 10-20% от веса загрузки помещают в контейнер и обезвоживают, затем добавляют галлий в количестве 0,4-1,5% от веса борной кислоты, после чего вводят оставшуюся часть борной кислоты и перед вакуумированием выдерживают расплав борного ангидрида в течение 0,5-2 часов. При удалении из контейнера борного ангидрида, допускается оставлять весь галлий и часть борного ангидрида в количестве 50-300% от веса исходного галлия. Затем вновь загружают борный ангидрид и повторно проводят процесс его обработки. Полученный борный ангидрид и соединение А3В5 загружают в тигель, проводят нагрев и выращивание монокристалла на затравку из расплава. Изобретение направлено на увеличение выхода годных и улучшение качества монокристаллов для оптических приборов и изготовление сверхъярких светодиодов за счет уменьшения содержания примесей в борном ангидриде и расплаве соединения А3В5. 3 з.п. ф-лы, 2 табл.

1. Способ получения монокристаллов соединений А3В5 вытягиванием из расплава на затравку под слоем борного ангидрида, включающий нагрев и расплавление борного ангидрида с галлием в контейнере, вакуумирование, удаление борного ангидрида из контейнера, охлаждение борного ангидрида, загрузку борного ангидрида и соединения А3В5 в тигель, нагрев и выращивание монокристалла на затравку из расплава, отличающийся тем, что перед вакуумированием проводят выдержку расплава борного ангидрида в течение 0,5-3 ч при температуре 900-1200°С с осевым градиентом температуры 5-40°С/см с добавлением галлия в количестве 0,8-3,0% от веса борного ангидрида и удаляют примеси, а вакуумирование проводят в течение 0,5-20 ч при температуре 950-1250°С.

2. Способ по п.1, отличающийся тем, что при расплавлении борного ангидрида совместно с галлием дополнительно вводят висмут в количестве 0,01-0,5% от веса борного ангидрида.

3. Способ по п.1, отличающийся тем, что борный ангидрид получают путем использования борной кислоты, часть которой в количестве 10-20% от веса загрузки помещают в контейнер и обезвоживают, добавляют галлий в количестве 0,4-1,5% от веса борной кислоты, затем оставшуюся часть борной кислоты и перед вакуумированием выдерживают расплав борного ангидрида в течение 0,5-2 ч.

4. Способ по п.1, отличающийся тем, что при удалении из контейнера борного ангидрида оставляют весь галлий и часть борного ангидрида в количестве 50-300% от веса исходного галлия, вновь добавляют борный ангидрид и повторно проводят процесс его обработки.

| US 3647389 А, 07.03.1972 | |||

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

| JP 60090895 А, 22.05.1985. | |||

Авторы

Даты

2010-09-27—Публикация

2009-04-10—Подача