:°ъ -. 2ззо 28

- (Qo4J: 1

-УА

W ПРр- , -

- -- - J ъ - : -- -т-1Н If Г А

1

-УА

W ПРр- , -

- -- - J ъ - : -- -т-1Н к If Г А

. -.;. if 25 Э I....... л .I,..-;j 1 - - -Изобретение относится к электротехнике и может быть использовано для осевой подпрессовки обмоток индукционных аппаратов.

Цель изобретения - повышение надежности устройства подпрессовки за счет локализации и экранирования пружины возврата.

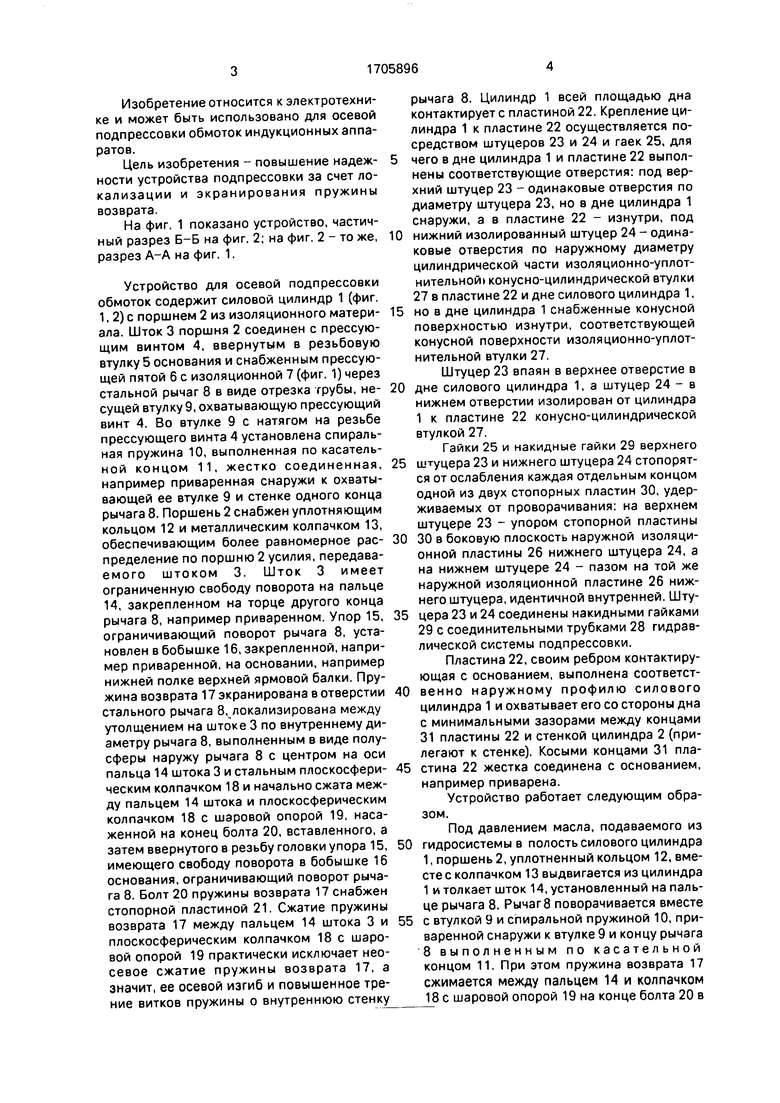

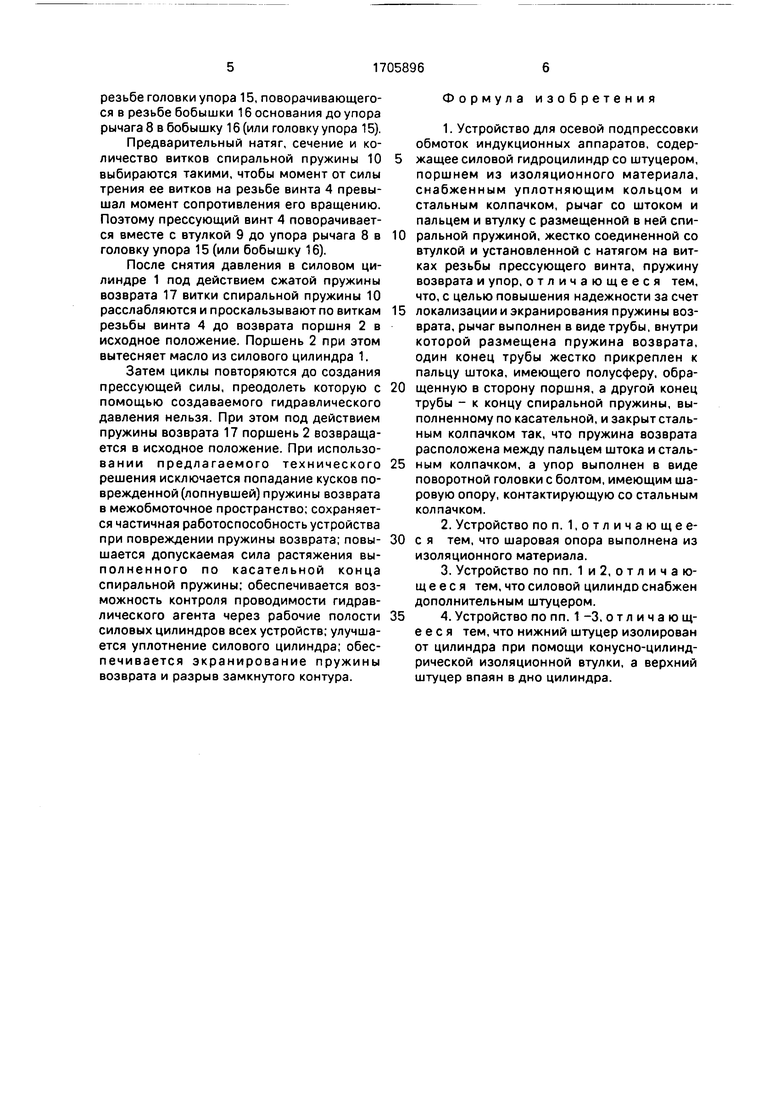

На фиг. 1 показано устройство, частичный разрез Б-Б на фиг. 2; на фиг. 2 - то же, разрез А-А на фиг. 1.

Устройство для осевой подпрессовки обмоток содержит силовой цилиндр 1 (фиг. 1, 2) с поршнем 2 из изоляционного материала. Шток 3 поршня 2 соединен с прессующим винтом 4, ввернутым в резьбовую втулку 5 основания и снабженным прессующей пятой 6 с изоляционной 7 (фиг. 1) через стальной рычаг 8 в виде отрезка грубы, несущей втулку 9, охватывающую прессующий винт 4. Во втулке 9 с натягом на резьбе прессующего винта 4 установлена спиральная пружина 10, выполненная по касательной концом 11, жестко соединенная, например приваренная снаружи к охватывающей ее втулке 9 и стенке одного конца рычага 8. Поршень 2 снабжен уплотняющим кольцом 12 и металлическим колпачком 13, обеспечивающим более равномерное распределение по поршню 2 усилия, передаваемого штоком 3. Шток 3 имеет ограниченную свободу поворота на пальце 14, закрепленном на торце другого конца рычага 8, например приваренном. Упор 15, ограничивающий поворот рычага 8, установлен в бобышке 16, закрепленной, например приваренной, на основании, например нижней полке верхней ярмовой балки. Пружина возврата 17 экранирована в отверстии стального рычага 8, локализирована между утолщением на штоке 3 по внутреннему диаметру рычага 8, выполненным в виде полусферы наружу рычага 8 с центром на оси пальца 14 штока 3 и стальным плоскосферическим колпачком 18 и начально сжата между пальцем 14 штока и плоскосферическим колпачком 18 с шаровой опорой 19, насаженной на конец болта 20, вставленного, а затем ввернутого в резьбу головки упора 15, имеющего свободу поворота в бобышке 16 основания, ограничивающий поворот рычага 8. Болт 20 пружины возврата 17 снабжен стопорной пластиной 21. Сжатие пружины возврата 17 между пальцем 14 штока 3 и плоскосферическим колпачком 18 с шаровой опорой 19 практически исключает неосевое сжатие пружины возврата 17, а значит, ее осевой изгиб и повышенное трение витков пружины о внутреннюю стенку

рычага 8. Цилиндр 1 всей площадью дна контактирует с пластиной 22. Крепление цилиндра 1 к пластине 22 осуществляется посредством штуцеров 23 и 24 и гаек 25, для

чего в дне цилиндра 1 и пластине 22 выполнены соответствующие отверстия: под верхний штуцер 23 - одинаковые отверстия по диаметру штуцера 23, но в дне цилиндра 1 снаружи, а в пластине 22 - изнутри, под

0 нижний изолированный штуцер 24 - одинаковые отверстия по наружному диаметру цилиндрической части изоляционно-уплот- нительной конусно-цилиндрической втулки 27 в пластине 22 и дне силового цилиндра 1,

5 но в дне цилиндра 1 снабженные конусной поверхностью изнутри, соответствующей конусной поверхности изоляционно-уплот- нительной втулки 27,

Штуцер 23 впаян в верхнее отверстие в

0 дне силового цилиндра 1, а штуцер 24 - в нижнем отверстии изолирован от цилиндра 1 к пластине 22 конусно-цилиндрической втулкой 27.

Гайки 25 и накидные гайки 29 верхнего

5 штуцера 23 и нижнего штуцера 24 стопорятся от ослабления каждая отдельным концом одной из двух стопорных пластин 30, удерживаемых от проворачивания: на верхнем штуцере 23 - упором стопорной пластины

0 30 в боковую плоскость наружной изоляционной пластины 26 нижнего штуцера 24, а на нижнем штуцере 24 - пазом на той же наружной изоляционной пластине 26 нижнего штуцера, идентичной внутренней. Шту5 цера 23 и 24 соединены накидными гайками 29 с соединительными трубками 28 гидравлической системы подпрессовки.

Пластина 22, своим ребром контактирующая с основанием, выполнена соответст0 венно наружному профилю силового цилиндра 1 и охватывает его со стороны дна с минимальными зазорами между концами 31 пластины 22 и стенкой цилиндра 2 (прилегают к стенке). Косыми концами 31 пла5 стина 22 жестка соединена с основанием, например приварена.

Устройство работает следующим образом.

Под давлением масла, подаваемого из

0 гидросистемы в полость силового цилиндра 1, поршень 2, уплотненный кольцом 12, вместе с колпачком 13 выдвигается из цилиндра 1 и толкает шток 14, установленный на пальце рычага 8. Рычаг 8 поворачивается вместе

5 с втулкой 9 и спиральной пружиной 10, приваренной снаружи к втулке 9 и концу рычага 8 выполненным по касательной концом 11. При этом пружина возврата 17 сжимается между пальцем 14 и колпачком 18с шаровой опорой 19 на конце болта 20 в

резьбе головки упора 15, поворачивающегося в резьбе бобышки 16 основания до упора рычага 8 в бобышку 16 (или головку упора 15).

Предварительный натяг, сечение и количество витков спиральной пружины 10 выбираются такими, чтобы момент от силы трения ее витков на резьбе винта 4 превышал момент сопротивления его вращению. Поэтому прессующий винт 4 поворачивается вместе с втулкой 9 до упора рычага 8 в головку упора 15 (или бобышку 16).

После снятия давления в силовом цилиндре 1 под действием сжатой пружины возврата 17 витки спиральной пружины 10 расслабляются и проскальзывают по виткам резьбы винта 4 до возврата поршня 2 в исходное положение. Поршень 2 при этом вытесняет масло из силового цилиндра 1.

Затем циклы повторяются до создания прессующей силы, преодолеть которую с помощью создаваемого гидравлического давления нельзя. При этом под действием пружины возврата 17 поршень 2 возвращается в исходное положение. При использовании предлагаемого технического решения исключается попадание кусков поврежденной (лопнувшей) пружины возврата в межобмоточное пространство; сохраняется частичная работоспособность устройства при повреждении пружины возврата; повышается допускаемая сила растяжения выполненного по касательной конца спиральной пружины; обеспечивается возможность контроля проводимости гидравлического агента через рабочие полости силовых цилиндров всех устройств; улучшается уплотнение силового цилиндра; обеспечивается экранирование пружины возврата и разрыв замкнутого контура.

Формула изобретения

1. Устройство для осевой подпрессовки обмоток индукционных аппаратов, содержащее силовой гидроцилиндр со штуцером, поршнем из изоляционного материала, снабженным уплотняющим кольцом и стальным колпачком, рычаг со штоком и пальцем и втулку с размещенной в ней спиральной пружиной, жестко соединенной со втулкой и установленной с натягом на витках резьбы прессующего винта, пружину возврата и упор, отличающееся тем, что, с целью повышения надежности за счет

локализации и экранирования пружины возврата, рычаг выполнен в виде трубы, внутри которой размещена пружина возврата, один конец трубы жестко прикреплен к пальцу штока, имеющего полусферу, обращенную в сторону поршня, а другой конец трубы - к концу спиральной пружины, выполненному по касательной, и закрыт стальным колпачком так, что пружина возврата расположена между пальцем штока и стальным колпачком, а упор выполнен в виде поворотной головки с болтом, имеющим шаровую опору, контактирующую со стальным колпачком.

2. Устройство поп. 1,отличающее- с я тем, что шаровая опора выполнена из изоляционного материала.

3. Устройство по пп. 1 и 2, отличающее с я тем, что силовой цилиндр снабжен дополнительным штуцером. 4. Устройство по пп. 1 -3. о т л и ч а ю щ- е е с я тем, что нижний штуцер изолирован от цилиндра при помощи конусно-цилиндрической изоляционной втулки, а верхний штуцер впаян в дно цилиндра.

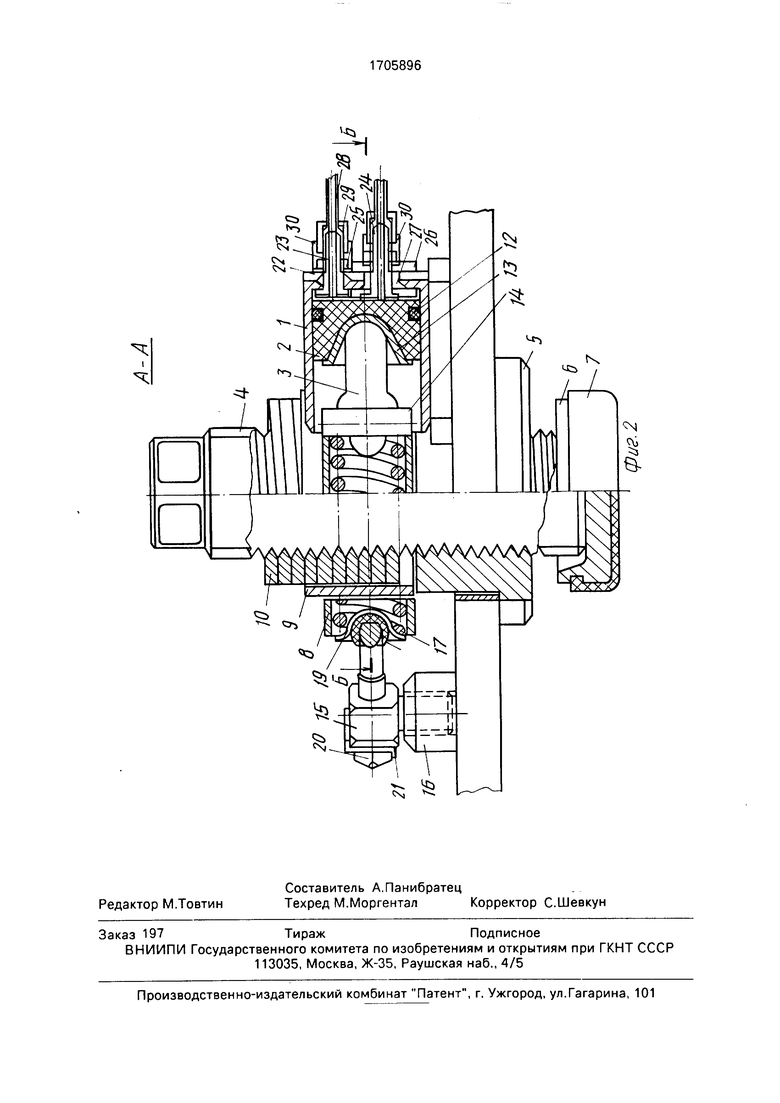

Изобретение относится к электротехнике и может быть использовано для осевой подпрессовки обмоток индукционных аппаратов. Цель изобретения - повышение надежности устройства подпрессовки за счет локализации и экранирования пружины возврата. Спиральная пружина 10 возврата установлена внутри отрезка трубы 8, выполняющей роль рычага. Один конец трубы 8 жестко прикреплен к пальцу 14 штока 3, а другой конец - к концу пружины 10 и закрыт стальным колпачком 18, а упор выполнен в виде поворотной головки 15 с болтом 20, имеющим шаровую опору 19 (возможно из изоляционного материала), контактирующую со стальным колпачком 18. Локализация пружины 10 в трубе 8 обеспечивает экранирование пружины и исключает попадание кусков поврежденной пружины в межобмоточное пространство. 3 з,п.ф-лы, 2 ил. ел

.

-.4 j

| Устройство для осевой подпрессовки обмоток индукционных аппаратов | 1986 |

|

SU1437933A2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для осевой подпрессовки обмоток индукционных аппаратов | 1987 |

|

SU1554039A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-01-15—Публикация

1989-08-07—Подача