Изобретение относится к аэро-гид- рообеспыливанию воздуха и может быть использовано в любой отрасли промышленности, в частности при перемещении горячих сыпучих материалов, где применимы мокрые способы пылеподавле- ния, например при транспортировке горелой формовочной смеси и выбивке отливок на решетках в литейном производстве.

Известен орошаемый газоход, когда ряд форсунок или брызгал встраивается в газоход или дымовую трубу для создания водяных завес на пути запыленного воздуха.

Известно аспирационное укрытие ленточных конвейеров, включающее ко жух прямоугольного сечения и всасывающие воронки.

Известно аспирационное устройство обжиговой машины, состоящее из трех обособленных аспирационных укрытий с местными отсосами, сквозными отверстиями в вертикальных стенках и патрубками для подачи воздуха.

Наиболее близким по технической сущности и достигаемому эффекту является устройство ОТУО-1 для улавливания пылевого аэрозоля и очистки воздуха от пыли, .включающее аспирационное укрытие в виде отдельных сопряженно установленных секций с подошвами в виде прямоугольного параллелепипеда, размещенного горизонтально, горлови

О

1

со ел

нг-ми, наполненными в виде горизонтально расположенной призмы с трапецией в х ч.::г,лнни , и козырьками, а также от- Ооотопку по контуру, всасы- эаощие патрубки и оросители.

Однако известная конструкция не позволяет достичь достаточно высокой степени снижения запыленности воздУ ха рабочей зоны, особенно при услозии обеспечения постоянного доступа к аспирируемому технологическому оборудованию, за счет наличия в полости каждой секции таких конструктивных элементов внутренней поверхности (ме- ста перегиба, стыковки и излома), которые способствуют возникновению турбулентных воздушных зон во всасывающих сечениях. Уменьшая степень захвата пылевых частиц из воздуха рабо- чей зоны. Часто встречающаяся на практике необходимость обеспечения постоянного доступа к аспирируемому технологическому оборудованию в процессе его работы, кроме того, требует удаления в известном устройстве соответствующих частей поверхности каждой секции, мто вызывает резкое изменение аэродинамических свойств всасы- ваои.их Факелов, а следовательно, да- же уменьшение эффективности обеспы- ливания.

Целью изобретения является повышение эффективности улавливания пыли и улучшения эксплуатационных характеристик . i

Поставленная цель достигается тем, что в предлагаемом устройстве подошва каждой секции и сопрягающийся к ней козырек выполнены сферическими, ее горловина выполнена в виде наклонного в направлении от козырька усеченного эллиптического конуса, внутри которого ороситель расположен естрем- но всасываемому потоку воздуха, а внутри подошвы также установлен ороситель , расположенный спутно этому потоку, причем устройство со стороны козырьков имеет нагнетающие патрубки по числу секций, каждый из которых своими вогнутыми щелевым выходным сечением и центральной осью симметрии направлен к центру всасывающего сечения горловины, оканчивающейся конденсатором влаги.

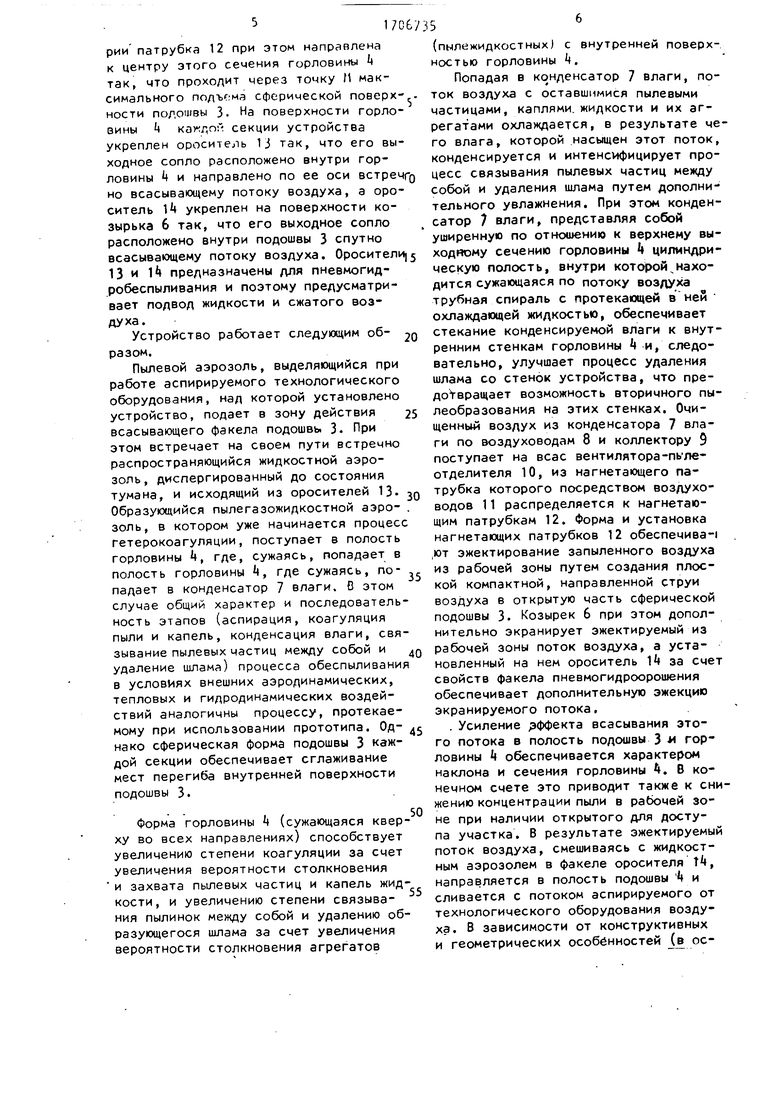

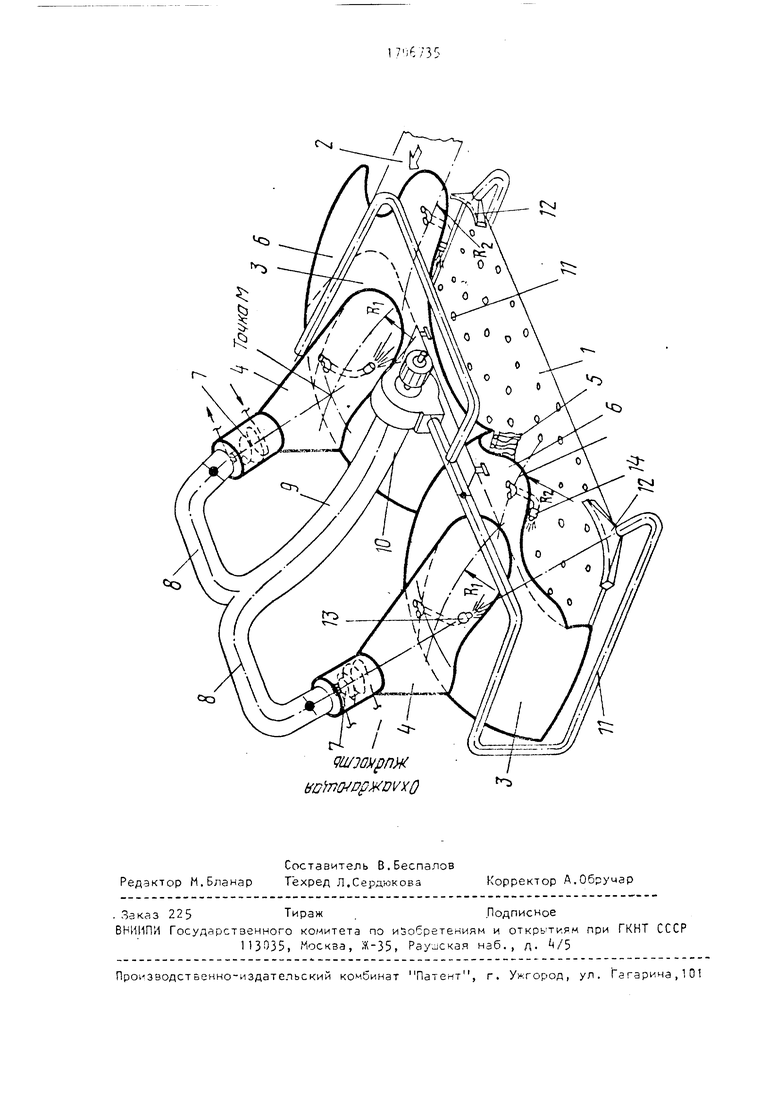

На чертеже изображено устройство, общий вид, аксонометрия.

Устройство СТУО-V для улазлива- ния пылевого аэрозоля и очистки воз

Q п 5 Q

0 5 0 5

5

духа от пыли, установленное над полотном выбивной решетки 1 и участком конвейера 2 с отливками в опоках, выполнено в виде двух усыновленных сопряженно секций с подошвами 3 и горловинами, Ь. С месте сопряжения этих секций снизу находится общая вертикальная отбортовка 5 из гибкого жаропрочного материала (асбестовой ткани) , s сверху образован наклонный к нижней кромке подошвы 3 желоб. Каждая подошва 3 выполнена в виде участка сферической поверхности, который со стороны постоянного доступа к техническому оборудованию открыт и сопрягается с козырьком 6 сферической формы, дополнительно накрывающим источник пылевыделения. Нижняя кромка подохвы 3 кЗУДОЙ секции запущена под полотно Рыбивной решетки 1. При этом соотношение радиусов сферической подошвы R( и сферического козырька R в зависимости от геометрических и конструктивных особенностей аспи- рируемого технологического оборудования может быть следующим: при поперечном размере источника пыли более 1,5 м при поперечном размере источника от 1,3 до 1,5 м при поперечном размере источника до 1,3м

к« кгКаждая горловина k выполнена в виде наклонного в направлении от козырька 6 усеченного эллиптического конуса, ось которого проходит через точку М максимального подъема сферической поверхности 3. При этом нижнее основание горловины kt лежащее на сферической поверхности подошвы 3, является проходным сечением для воздуха из полости подошвы 3, а на ее верхнее основание насажен конденсатор 7 влаги. Полости конденсаторов 7 с помощью воздуховодов 8, объединенных в общий коллектор 9, соединены со всасыеаощим патрубком вентиля- тора-пылеотделителя 10, посредством воздуховодов 11 соединенного с нагнетающими патрубками 12 устройства, которые установлены со стороны козырьков 6 по числу секций. Каждый нагнетающий патрубок 12 выполнен в виде трехгранной призмы, две плоские грани которой образуют прямой угол, а третья грань представляет собой вогнутое щелевое выходное сопло, об ращенное к всасывающему сечению горловины kt а центральная ось симметрии патрубка 12 при этом направлена к центру этого сечения горловины k так, что проходит через точку М максимального подъема сферической поверх- ности подошвы 3. На поверхности горло- вины какдпЯ секции устройства укреплен ороситель 13 так, что его выходное сопло расположено внутри горловины k и направлено по ее оси встречу но всасывающему потоку воздуха, а ороситель 1 укреплен на поверхности козырька 6 так, что его выходное сопло расположено внутри подошвы 3 спутно всасывающему потоку воздуха. Оросители 13 и Ь предназначены для пневмогид- робеспыливания и поэтому предусматривает подвод жидкости и сжатого воздуха.

Устройство работает следующим об- 2 разом.

Пылевой аэрозоль, выделяющийся при работе аспирируемого технологического оборудования, над которой установлено устройство, подает в зону действия 2 всасывающего факела подошвы 3. При этом встречает на своем пути встречно распространяющийся жидкостной аэрозоль, диспергированный до состояния тумана, и исходящий из оросителей 13. 3 Образующийся пылегазожидкостной аэро- . золь, в котором уже начинается процесс гетерокоагуляции, поступает в полость горловины 1, где, сужаясь, попадает в полость горловины 4, где сужаясь, по- „ падает в конденсатор 7 влаги. С этом случае общий характер и последовательность этапов (аспирация, коагуляция пыли и капель, конденсация влаги, связывание пылевых частиц между собой и 4 удаление шлама) процесса обеспыливания в условиях внешних аэродинамических, тепловых и гидродинамических воздействий аналогичны процессу, протекае- мому при использовании прототипа. Од- нако сферическая форма подошвы 3 каждой секции обеспечивает сглаживание мест перегиба внутренней поверхности подошвы 3.

Форма горловины Ц (сужающаяся кверху во всех направлениях) способствует увеличению степени коагуляции за счет увеличения вероятности столкновения

и захвата пылевых частиц и капель жидкости, и увеличению степени связывания пылинок между собой и удалению образующегося шлама за счет увеличения вероятности столкновения агрегатов

-

(пнлежидкостных) с внутренней поверхностью горловины Ц.

Попадая в конденсатор 7 влаги, поток воздуха с оставшимися пылевыми частицами, каплями, жидкости и их агрегатами охлаждается, в результате чего влага, которой насыщен этот поток, конденсируется и интенсифицирует процесс связывания пылевых частиц между собой и удаления шлама путем дополнительного увлажнения. При этом конденсатор 7 влаги, представляя собой уширенную по отношению к верхнему выходному сечению горловины 1 цилиндрическую полость, внутри которой находится сужающаяся по потоку воздуха трубная спираль с протекающей в ней охлаждающей жидкостью, обеспечивает стекание конденсируемой влаги к внутренним стенкам горловины k и, следовательно, улучшает процесс удаления шлама со стенок устройства, что предотвращает возможность вторичного пы- леобразования на этих стенках. Очищенный воздух из конденсатора 7 влаги по воздуховодам 8 и коллектору 9 поступает на всас вентилятора-пь ле- отделителя 10, из нагнетающего патрубка которого посредством воздуховодов 11 распределяется к нагнетающим патрубкам 12. Форма и установка нагнетающих патрубков 12 обеспечива-i ,ют эжектирование запыленного воздуха из рабочей зоны путем создания плоской компактной, направленной струи воздуха в открытую часть сферической подошвы 3. Козырек 6 при этом дополнительно экранирует эжектируемый из рабочей зоны поток воздуха, а установленный на нем ороситель 1 за счет свойств факела пневмогидроорошения обеспечивает дополнительную эжекцию экранируемого потока.

. Усиление эффекта всасывания этого потока в полость подошвы 3 горловины k обеспечивается характером наклона и сечения горловины . В конечном счете это приводит также к снижению концентрации пыли в рабочей зоне при наличии открытого для доступа участка. В результате эжектируемый поток воздуха, смешиваясь с жидкостным аэрозолем в факеле оросителя ТД, направляется в полость подошвы и сливается с потоком аспирируемого от технологического оборудования воздуха. В зависимости от конструктивных и геометрических особенностей (в ос71

новном, продольного размера) аспирир емого технологического оборудования устройство может включать любое число секций, исходя из требований к компактности и равномерному распределению значений аэро- и гидродинамичеких и тепловых параметров в рабочем объеме каждой секции (из расчета одной секции на каждые 1,0-1,5 метра длины пылящего оборудования). При этом наличие отбортовки 5 в местах сопряжения секций дополнительно обес печивает соблюдение упомянутых выше требований и одновременно свободную транспортировку материалов по поверхности оборудования между секциями.

Образующийся в результате работы каждой секции шлам стекает по внутренним стенкам секции и удаляется, таким образом, за пределы технологического оборудования, а шлам, образующийся при работе вентилятора, пыле- отделителя 10, через патрубок для выпуска шлама стекает в желоб в месте сопряжения секций и по нему также удаляется за пределы технологического оборудования.

Таким образом, этапы процесса обе пыливания: аспирация, коагуляция пыл и капель (гетерокоагуляция), конденсация влаги, связывание пылевых частиц между собой и удаление шлама протекает в заявляемом устройстве более

интенсивно, динамично и концентрированно по объему, что обеспечивает снижение запыленности воздуха рабочей зоны производственного помещения.

Формула изобретен и я

Устройство для улавливания пылевого аэрозоля и очистки воздуха от пыли, включающее аспирационное укрытие в виде сопряженно установленных отдельных секций с подошвами, горловинами и козырьками, отбортовку по внешнему контуру, всасывающие патрубки и оросители, отличающееся тем, чти, с целью повышения эффективности улавливания и улучшения эксплуатационных характеристик, устройство снабжено конденсатором влаги, подошва каждой секции и сопрягающийся с ней козырек выполнены сферическими, горловина секции - в виде наклонного в направлении от козырька усченного эллиптического конуса, оросители установлены внутри .конуса и направлены встречно всасываемому потоку воздуха и внутри подошвы и направлены спутно этому потоку, устройство со стороны козырьков снабжено нагнетающими патрубками по числу секций, каждый из патрубков выполнен вогнутым и имеет щелевое сопло, направленное к центру всасывающего сечения горловины.

Г-со

w/трпж

№ in&/Pp DVXQ

Т

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для улавливания пылевого аэрозоля и очистки воздуха от пыли | 1988 |

|

SU1615391A1 |

| Устройство для улавливания и связывания пыли "ОТУО-2 | 1989 |

|

SU1696738A2 |

| Устройство для улавливания и связывания пыли "ОТУО-2 | 1988 |

|

SU1580033A1 |

| Линейный охладитель агломерата | 1981 |

|

SU996486A1 |

| Способ очистки аспирируемого воздуха | 1986 |

|

SU1384791A1 |

| Аспирационное укрытие | 1989 |

|

SU1692689A1 |

| "Устройство "ОТПУ-8" для аспирации мест перегрузки сыпучих материалов с конвейера на конвейер" | 1988 |

|

SU1633141A1 |

| АСПИРАЦИОННОЕ УСТРОЙСТВО ДЛЯ УЛАВЛИВАНИЯ ПЫЛИ | 1973 |

|

SU385599A1 |

| Аспирационное устройство мест перегрузки | 1987 |

|

SU1502847A1 |

| АСПИРАЦИОННАЯ УСТАНОВКА | 2007 |

|

RU2343991C1 |

Изобретение относится к аэро-гид- рообеспыливанию воздуха и может быть использовано в любой отрасли промышленности, в частности при перемещении горячих сыпучих материалов, в кото- оой применимы мокрые способы пылеподавления. С целью снижения запыленности воздуха рабочей зоны производственного помещения подошва каждой секции устройства и сопрягающийся с ней козырек выполнены сферическими, ее горловина представляет собой наклонный в направлении от козырька усеченный конус, внутри которого ороситель расположен встречно всасываемому потоку воздуха, а внутри подошвы также установлен ороситель, расположенный спутно этому потоку, причем устройство со стороны козырьков имеет нагнетающие патрубки по числу сечений, каждый из которых своими вогнутым щелевым выходным сечением и центральной осью симметрии направлен к центру всасывающего сечения горло- . вины, оканчивающейся конденсатором влаги. 1 ил. i to

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-01-23—Публикация

1989-09-11—Подача