31

Изобретение относится к аэрогкдро обеспьшиванию воздуха и может быть использовано в любой отрасли промьш- ленности при перемещении горячих сыпучих материалов ленточньо и транспортерами „.где применимы мокрые способы пылеподавления, в частности, при транспортировке в шахтных условиях углей малой и средней степени метамор- физма, склонных к самовозгоранию, а также на тракте подачи гранулированного керамзита после его обжига либо на тракте транспортировки шлака после котлоаграгатов.

Целью изобретения является повышение эффективности пыпеулавлива шя за счет рационального перераспределения характеристик аэродинамического, теплового и гидродинамического воздейст- вия на запыленный объем воздуха в зоне активного обеспьшивания.

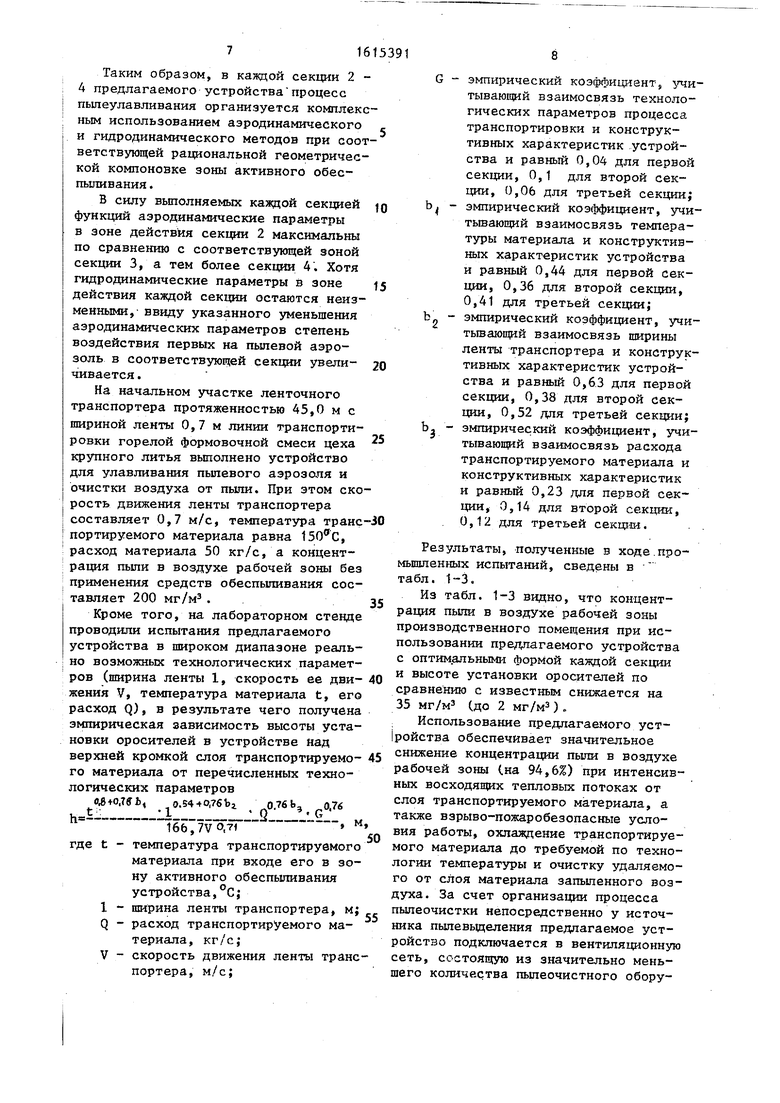

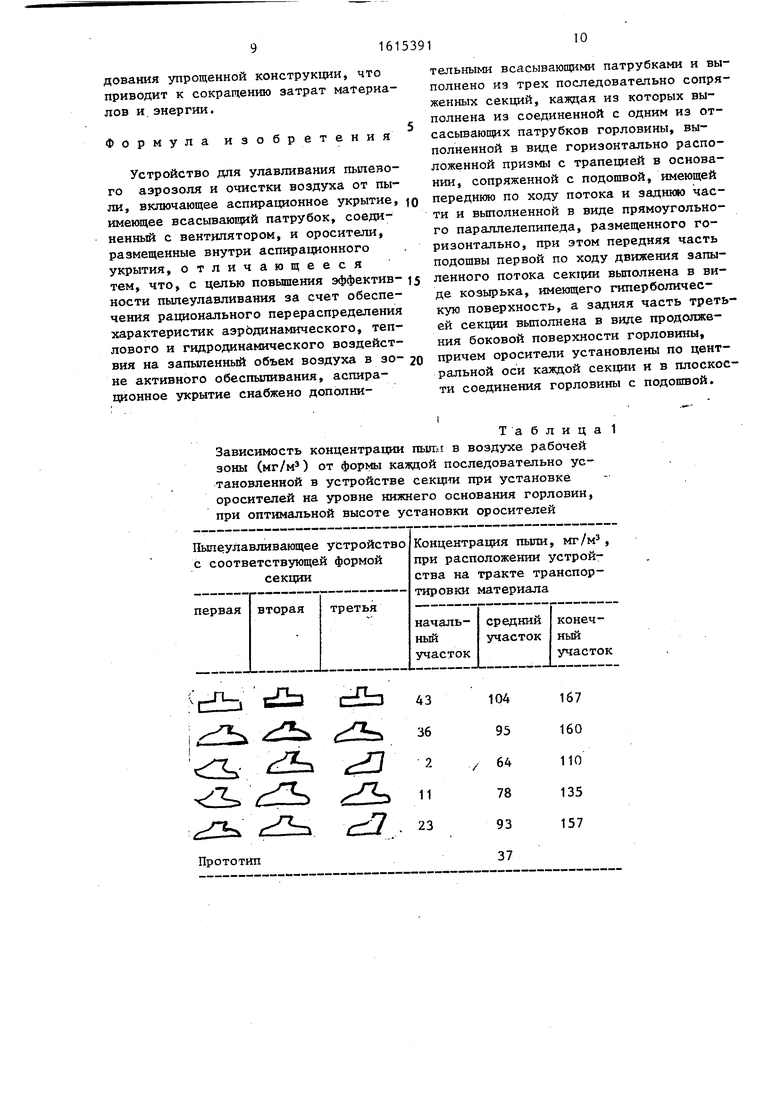

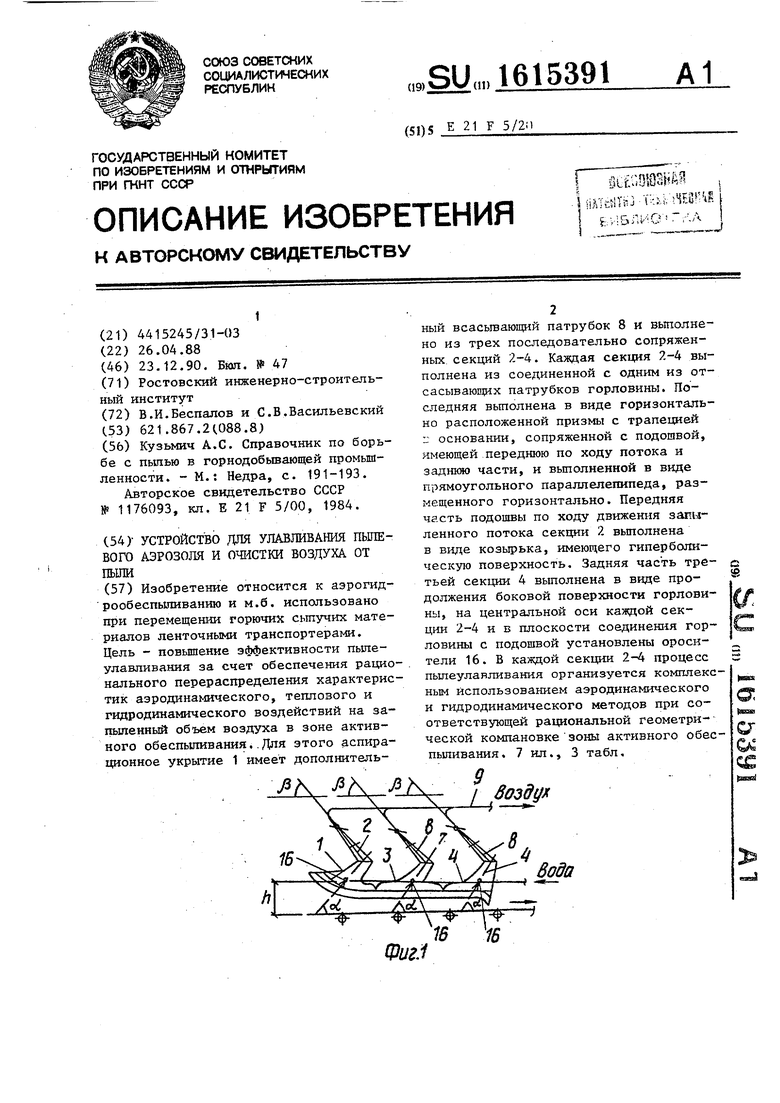

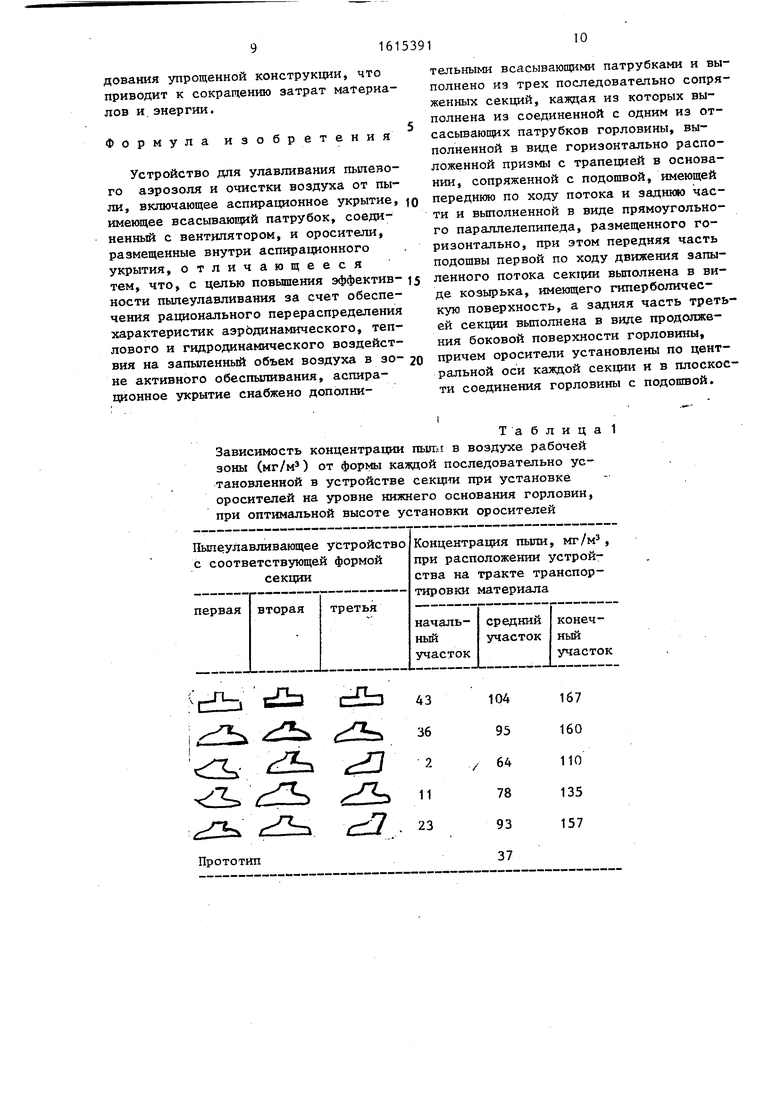

На фиг. 1 изображено устройство для улавливания пылевого аэрозоля и очистки воздуха от пыли, общий вид; на фиг. 2 - то же, вид сверху; на 1ФИГ. 3 - то же, вид спереди; на 1ФИГ.4 - то же, В1Щ в аксонометрии; на фиг. 5 - первая секция в аксономет рии, обпр1й вид; на фиг. б - вторая секция, общий вид в аксонометрии; на фиг. 7 - третья секция, общий вид в :аксонометрии.

I Устройство для улавливания пыпево- 1 го аэрозоля и очистки воздуха от пыди I представляет собой аспирационное ук- Iрытие 1, вьтолненное в виде трех сек- :ций 2-4, установленных сопряженно и I имеющих одну общую отбортовку, сос- 1 тоящуто из горизонтального 5 и верти- |кальйого 6 элементов с углом 90 меж- ду ними. Устройство имеет основной 7 и дополнительные всасьшакнцие патрубки 8 для подсоединения к коллектору 9 вентсистемы, соединенной с вен илято- ром (не показан). Каждая секция соединена . с одним из всасываюощх патрубков Причем всасывающие патрубки 7, 8 расположены под углом к плоскости ленты транспортера 10. Каждая секция выполйена из соединенной с отсасывающим патрубком горловины 11 в виде горизонтально расположенной призмы с трапецией в основании, сопряженной с подошвой 12, имеющей переднюю 13 по ходу потока и заднюю 14 части, вьшолненные в ввда прямоугольного параллелепипеда, размещенного горизонтально, при этом передняя часть 13 подошвы 12

первой по ходу движения потока секци 2 вьтолнена в виде козырька 15, имеющего гиперболическую поверхность, а задняя часть третьей секции 4 выполнена в виде продолжения боковой поверхности горловины. Оросители 16 установлены по центральной оси кавдой секции и в плоскости соединения горловины с подошвой. Отбортовка окаймляет аспирационное укрытие по его внешней нижней кромке, полностью повторяя ее профиль. В передней части подошвы 12 секции 2 и в задней части подошвы секции 4 горизонтальный 5 и вертикальный 6 элементы отбортсвки являются продолжением соответствующих поверхностей секций 2 (.козырька) и 4 (торца). Каждая секция имеет кроме того запорнорегулирующую армату- ру 17. Оросители 16 установлены в полости каждой секции на уровне нижних оснований горловин 11 под углом о и на высоте h относительно верхней кром ки слоя транспортируемого материала таким образом, что перекрывают своими факелами входные сечения соответствующих секций.

Устройство работает следующим образом.

При перемещении сыпучих материалов, имеющих высокую температуру, транспортерами за счет истирагаш фракций тракспортируемого материала происходит образование пылевых частиц вьщеление которых из слоя транспортируемого материала обусловлено аэродинамическим воздействием при движении ленты транспортера 10 и интенсифицируется восходя1чими тепловыми потоками. Образованное аэродинамически- i-M и тепловыми эффектами пылевое облако попадает в зону действия секции 2 устройства, где благодаря конструкции этой секции длиной 1 организуется компактный, настилающийся по поверхности . транспортируемого материала всасывающий факел с ярко выраженными аэродинамическими параметрами. В результате обеспечивается значительный охват поверхности транспортируемого горячего материала, изменение траектории восходящих тепловых потоков на значительной площади и резкое увеличение количества пылевых частиц, перемещаемых в полость этой секции. Здесь же образованный оросителем 16 и рагпространяющийся жидкостный аэрозоль создает, благодаря наличию тепловых эффектов за счет испарения кости область парообразования, обеспечивает столкновение и захват пылевых частиц каплями диспергированной жидкости и, охлаждая транспортируемьй материал, создает благоприятные условия для дальнейшего связывания с ним пьшевых частиц.

Таким образом, секция 2 служит для организации, всего, улавливания пылевого аэрозоля в интенсивных восходящих тепловых потоках за счет 9пределяющей роли аэродинамических воздействий всасьшающего факела, а очистка воздуха от пыпи осуществляется благодаря наличию в этой полости стабильного парожидкостного фильтра. В результате насьш1ения влагой и столкновения частиц пыли с каплями происходит осаждение утяжеленных пылинок на слой транспортируемого материала.

Б результате непрерывного движения транспортируемого материала часть пылевого облака эжектируется в зону действия секции 3 устройства, где также происходит истирание фракций транспортируемого материала, вследствие остаточных тепловых эффектов после зоны действия секции 2 наблюдается процесс пьшевьщеления, отличительными особенностями которого являются наличие однонаправленно движущихся, частично смоченных пылинок и равномерное распределение умеренной температуры транспортируемого материала на протяженном участке транспортера 10. Благодаря конструкции секции 3 длиной Ig. организуется равномерно рассредоточенный цо упомянутому участку всасывающий факел. В секции 3 орошение диспергированной жидкостью из оросителя 16 происходит аналогично секции 2.

При этом обеспечиваются столкновение и захват пылевых частиц с каплями диспергированной жидкости, при охлаждении транспортируемого материала происходит связывание с ним частиц пыли Таким образом, секция 3 в одинаковой степени реализует улавливание пылевого аэрозоля в умеренных восходящих тепловых потоках и очистку воздуха от пыли каплями диспергированной жидкости. Вьщеленные от воздушного потока частицы пыли осаждаются и связываются со слоем транспортируемого материала Обработанньш секциями 2 и 3 сырьевой материал перемещается в зону действия секции 4, где благодаря конст

. 53916

рукции ceKiJjiM 4 длиной 1 также реализуются aэpoдинa я чecкиe и гидродинамические воздействия на этот материал. При этом всасываюгщй факел орга- низован для устранения остаточных явлений процесса пылевьщапения (попадание отдельных частиц пыли в зону действия секции 4 после секции 3 или ,д от слоя транспортируемого материала), а распьшивание жидкости обеспечивает окончательное охлаждение материала до требуемой по технологии температуры и связывание фракций транспортируемо- ..с го материала для предотвращения вторичного пылевыцеления по тракту транспортера 10.

Аэродинамические параметры всасывающих факелов каждой сеющи устрой- 20 ства обеспечиваются соответствующей запорно-регулирующей арматурой. Установка отбортовки, состоящей из горизонтального 5 и вертикального 6 элементов под углом 90° между ними, по 25 внешней нижней кромке аспирационного укрытия обеспечивает концентрацию аэродинамических и гидродинамических параметров устройства вдоль ленты транспортера 10. Причем вырождение 30 формы отбортовки позволяет в передней части секции 1 увеличить зону охвата транспортируемого материала с интенсивными тепловыделениями и стабилизировать аэродинамические характеристики всасывающего факела секции 2 за счет дополнительного экранирования,, а в задней части секции 4 ограничить факел диспергированной жидкости и предотвратить эжекционные воздушные 40 потоки, возникающие при движении материала за счет дополнительного ограждения зоны действия секции 4.

После взаимодействия с факелом диспергированной жидкости в каждой сек- 1с ции воздух, очищенный от пылевых частиц, поступает из горловин 10 во всасывающие патрубки 7,8, претерпевая нарушение аэродинамических характеристик за счет резкого изменения на- 50 правления движения потока воздуха при соответствующих углах наклона cxi горловин 11 и и всасывающих патрубков. В результате столкновения оставшихся пьшавых частиц и капель диспергиро- 55 ванной жидкости с внутренней поверхностью стенок всасывающих патрубков происходит завершающий этап очистки воздушного потока, направляемого затем в коллектор 9 вентсистемы.

Таким образом, в каждой секции 2 4 предлагаемого устройства процесс пылеулавливания организуется комплек ным использованием аэродинамического и гидродинамического методов при сооветствующей рациональной геометрической компоновке зоны активного обеспыливания .

В силу выполняемых каждой секцией функций аэродинамические параметры в зоне действия секции 2 максимальны по сравнению с соответствующей зоной секции 3, а тем более секции 4. Хотя гидродинамические параметры в зоне действия каждой секции остаются неизменными, ввиду указанного уменьшения аэродинамических параметров степень воздействия первых на пьшевой аэрозоль в соответствующей секции увеличивается .

На начальном участке ленточного транспортера протяженностью 45,0 м с шириной ленты 0,7 м линии транспортировки горелой формовочной смеси цеха крупного литья вьшолнено устройство для улавливания пылевого аэрозоля и очистки воздуха от пыли. При этом ско рость движения ленты транспортера составляет 0,7 м/с, температзгра транс портируемого материала равна , расход материала 50 кг/с, а концентрация пьти в воздухе рабочей зоны без применения средств обеспыливания составляет 200 мг/м.

Кроме того, на лабораторном стенде проводили испытания предлагаемого устройства в широком диапазоне реально возможных технологических параметров (ширина ленты 1, скорость ее движения V, температура материала t, его расход Q), в результате чего получена эмпирическая зависимость высоты установки оросителей в устройстве над верхней кромкой слоя транспортируемого материала от перечисленных технологических параметров

e,e+0,Tffb, o.S4-tO,76bi 0.76 b.

G

0,76

M

166, 7V 0,71

де t - температура транспортируемого материала при входе его в зону активного обеспыливания устройства,°С;

1 - ширина ленты транспортера, м;

Q - расход транспортируемого материала, кг/с;

V - скорость движения ленты транс портера, м/с;

- с 15

20

25

-30

35

40

45

G

10

b, ,

50

Ь„ ь, 55

эмпирический коэффициент, учитывающий взаимосвязь технологических параметров процесса транспортировки и конструктивных характеристик устройства и равный 0,04 для первой секции, 0,1 для второй секции, 0,06 для третьей секции; эмпирический коэ(})фициент, учитывающий взаимосвязь температуры материала и конструктивных характеристик устройства и равный 0,44 для первой секции, 0,36 для второй секции, 0,41 для третьей секции; эмпирический коэффициент, учи- тьшающий взаимосвязь ширины ленты транспортера и конструктивных характеристик устройства и равный 0,63 для первой секции, 0,38 для второй секции, 0,52 для третьей секции; эмпирический коэффициент, учи- тываюпщй взаимосвязь расхода транспортируемого материала и конструктивных характеристик и равный 0,23 для первой секции, 0,14 для второй секции, 0,12 для третьей секщш.

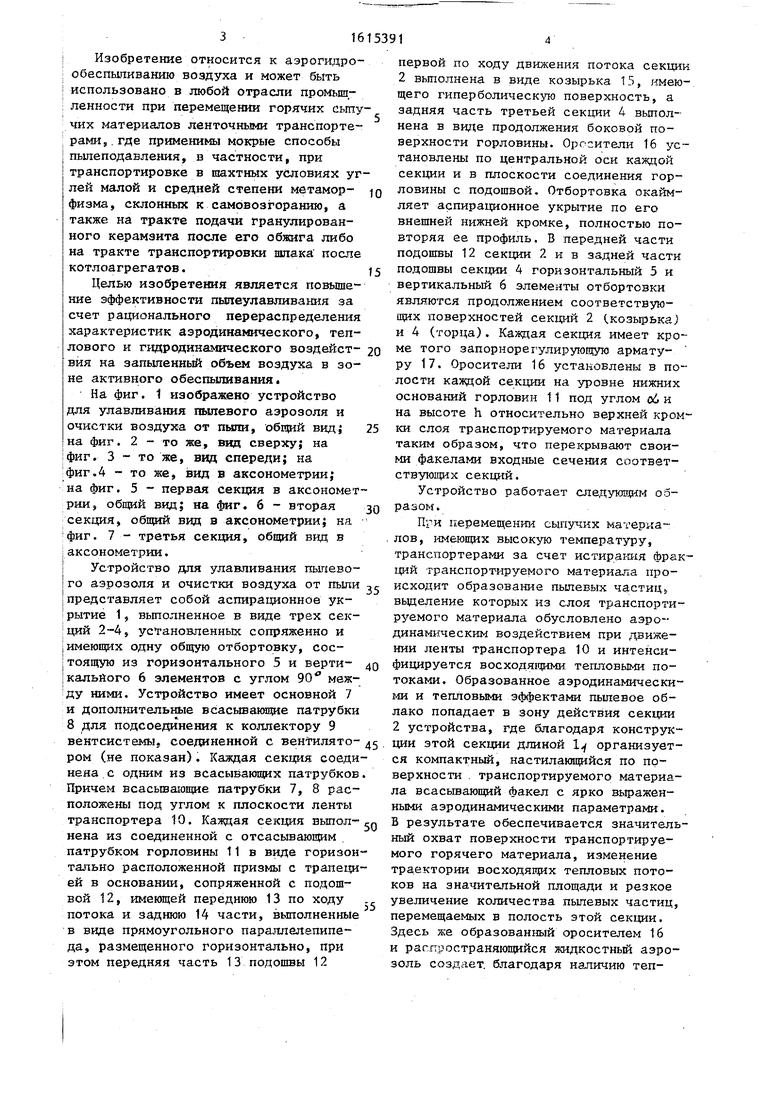

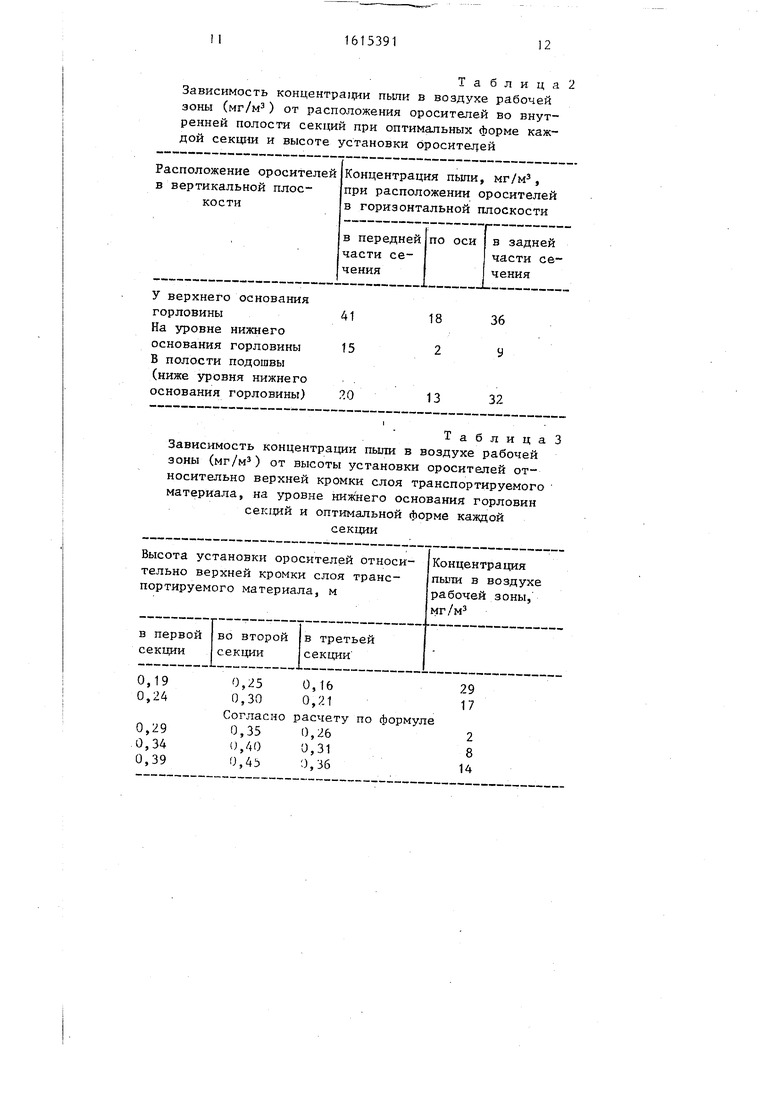

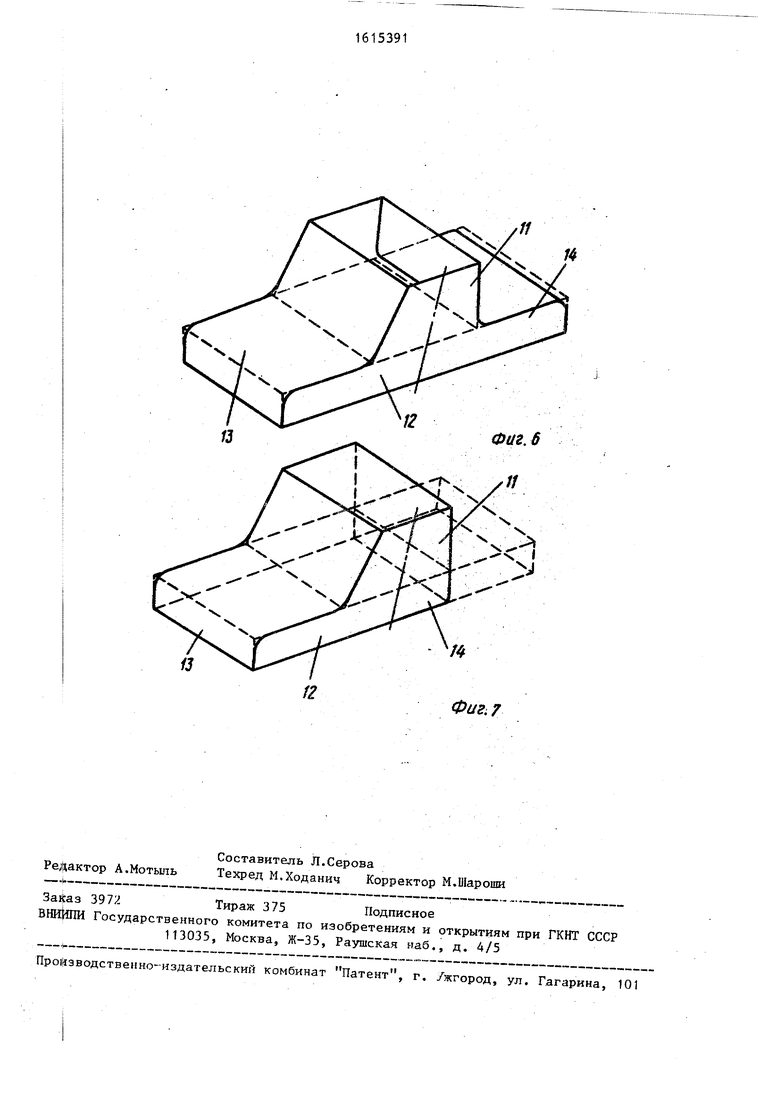

Результаты, полученные в ходе.про- мьшшенных испытаний, сведены в табл. 1-3.

Из табл. 1-3 видно, что концентрация пыли в воздухе рабочей зоны производственного помещения при использовании предлагаемого устройства с оптимальными формой каждой секции и высоте установки оросителей по сравнению с известным снижается на 35 мг/мз (до 2 мг/мз)„ , Использование предлагаемого устройства обеспечивает значительное снижение концентрации пыли в воздухе рабочей зоны (на 94,6%) при интенсивных восходящих тепловых потоках от слоя транспортируемого материала, а также взрыво-пожаробезопасные условия работы, охлаждение транспортируемого материала до требуемой по технологии температуры и очистку удаляемого от слоя материала запьшенного воздуха. За счет организации процесса пыпеочистки непосредственно у источника пылевьщеления предлагаемое устройство подключается в вентиляционную сеть, состоящую из значительно меньшего количества пьшеочистного оборудования упрощенной конструкции, что приводит к сокращению затрат материалов и.энергии.

Формула изобретения

Устройство для улавливания пылевого аэрозоля и очистки воздуха от пыли, включающее аспирационное укрытие, имеющее всасывающий патрубок, соединенный с вентилятором, и оросители, размещенные внутри аспирационного укрытия, отличающееся тем, что, с целью повышения эффектив- ности пылеулавливания за счет обеспечения рационального перераспределения характеристик аэрЬдинамического, теплового и гидродинамического воздействия на запыленный объем воздуха в зо- не активного обеспыливания, аспирационное укрытие снабжено дополнительными всасывающими патрубками и выполнено из трех последовательно сопряженных секций, каждая из которых выполнена из соединенной с одним из отсасывающих патрубков горловины, выполненной в виде горизонтально расположенной призмы с трапецией в основании, сопряженной с подошвой, имеющей передннж) по ходу потока и заднюю части и вьшолненной в виде прямоугольного параллелепипеда, размещенного горизонтально, при этом передняя часть подошвы первой по ходу движения запыленного потока секции выполнена в виде козырька, имеющего гиперболическую поверхность, а задняя часть третьей секции выполнена в виде продолжения боковой поверхности горловины, причем оросители установлены по центральной оси каждой секции и в плоскости соединения горловины с подошвой.

| название | год | авторы | номер документа |

|---|---|---|---|

| "Устройство "ОТУО-4" для улавливания пылевого аэрозоля и очистки воздуха от пыли" | 1989 |

|

SU1706735A1 |

| Устройство для улавливания и связывания пыли "ОТУО-2 | 1989 |

|

SU1696738A2 |

| Устройство для улавливания и связывания пыли "ОТУО-2 | 1988 |

|

SU1580033A1 |

| Устройство для обеспыливания мест перегрузки сыпучего материала | 1983 |

|

SU1129379A1 |

| Аспирационное устройство мест пересыпки | 1985 |

|

SU1330329A2 |

| СПОСОБ БОРЬБЫ С ПЫЛЬЮ ПРИ СКЛАДИРОВАНИИ И ПЕРЕРАБОТКЕ УГОЛЬНЫХ ШТАБЕЛЕЙ В УСЛОВИЯХ ОТРИЦАТЕЛЬНЫХ ТЕМПЕРАТУР АТМОСФЕРНОГО ВОЗДУХА | 1993 |

|

RU2061641C1 |

| "Устройство "ОТПУ-8" для аспирации мест перегрузки сыпучих материалов с конвейера на конвейер" | 1988 |

|

SU1633141A1 |

| Устройство обеспыливания пунктов перегрузки материала на ленточных конвейерах | 1980 |

|

SU939347A1 |

| Способ теплофизического рассеивания пыли в атмосфере | 1989 |

|

SU1714158A1 |

| Аспирационное устройство ленточного конвейера | 1981 |

|

SU998249A1 |

Изобретение относится к аэрогидрообеспыливанию и может быть использовано при перемещении горючих сыпучих материалов ленточными транспортерами. Цель - повышение эффективности пылеулавливания за счет обеспечения рационального перераспределения характеристик аэродинамического, теплового и гидродинамического воздействий на запыленный объем воздуха в зоне активного обеспыливания. Для этого аспирационное укрытие 1 имеет дополнительный всасывающий патрубок 8 и выполнено из трех последовательно сопряженных секций 2-4. Каждая из секций выполнена из соединенной с одним из отсасывающих патрубков горловины. Последняя выполнена в виде горизонтально расположенной призмы с трапецией в основании, сопряженной с подошвой, имеющей переднюю по ходу потока и заднюю части и выполненной в виде прямоугольного параллелепипеда, размещенного горизонтально. Передняя часть подошвы по ходу движения запыленного потока секции 2 выполнена в виде козырька, имеющего гиперболическую поверхность. Задняя часть третьей секции 4 выполнена в виде продолжения боковой поверхности горловины, на центральной оси каждой секции 2-4 и в плоскости соединения горловины с подошвой установлены оросители 16. В каждой секции 2-4 процесс пылеулавливания организуется комплексным использованием аэродинамического и гидродинамического методов при соответствующей рациональной геометрической компановке зоны активного обеспыливания. 7 ил., 3 табл.

Таблица

Зависимость концентрации пыш1 в воздухе рабочей зоны (мг/м) от формы кавдой последовательно установленной в устройстве секшта при установке оросителей на уровне нижнего основания горловин, при оптимальной высоте установки оросителей

Пылеулавливающее устройство с соответствующей формой секции

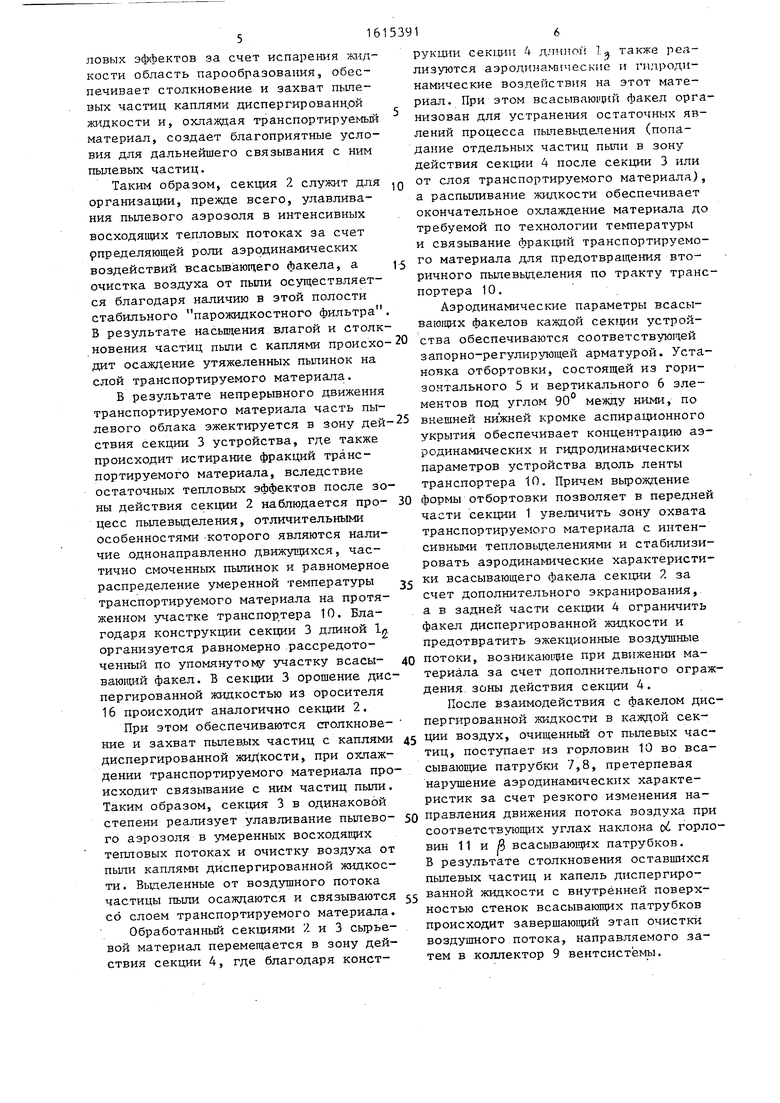

Концентрация пыли, мг/м, при расположении устройства на тракте транспорЗависимость концентра,щи пьши в воздухе рабочей зоны (мг/мз) от расположения оросителей во внутренней полости секций при оптимальных форме каждой секции и высоте установки opocитeJleй

Расположение оросителей в вертикальной плоскости

Концентрация пыпи, мг/м, при расположении оросителей в горизонтальной плоскости

в передней части сечения

У верхнего основания горловины

На уровне нижнего основания горловины В полости подошвы (ниже уровня нижнего основания горловины)

ТГ а

зоньТ мгГ /° воздухе рабочей зоны (мг/мМ от высоты установки оросителей относительно верхней кромки слоя транспортируемого материала, на уровне нижнего основания горловин секгщи и оптимальной форме каяедой секции

Высота установки оросителей относительно верхней кромки слоя транспортируемого материала, м

по оси

в задней части сечения

36

У

32

Концентрация пыли в воздухе рабочей зоны, мг/м

Щиг.г

Воздух

15

Bp3dyx Q

вода

ЙозЗ{/

ф{/г

14

Фaг.S

13

12

//

| Кузьмич А.С | |||

| Справочник по борьбе с пылью в горнодобьшающей промышленности | |||

| - М.: Недра, с | |||

| Устройство непрерывного автоматического тормоза с сжатым воздухом | 1921 |

|

SU191A1 |

| Аспирационное укрытие | 1984 |

|

SU1176093A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-12-23—Публикация

1988-04-26—Подача