Изобретение относится к обработке металлов давлением и может быть использовано при формообразовании листовых деталей, состоящих из лепестка двойной кривизны в виде, например, четверти полусферы, и плоского фланца.

Цель изобретения - экономия листо- вого материала и повышение качества изделий.

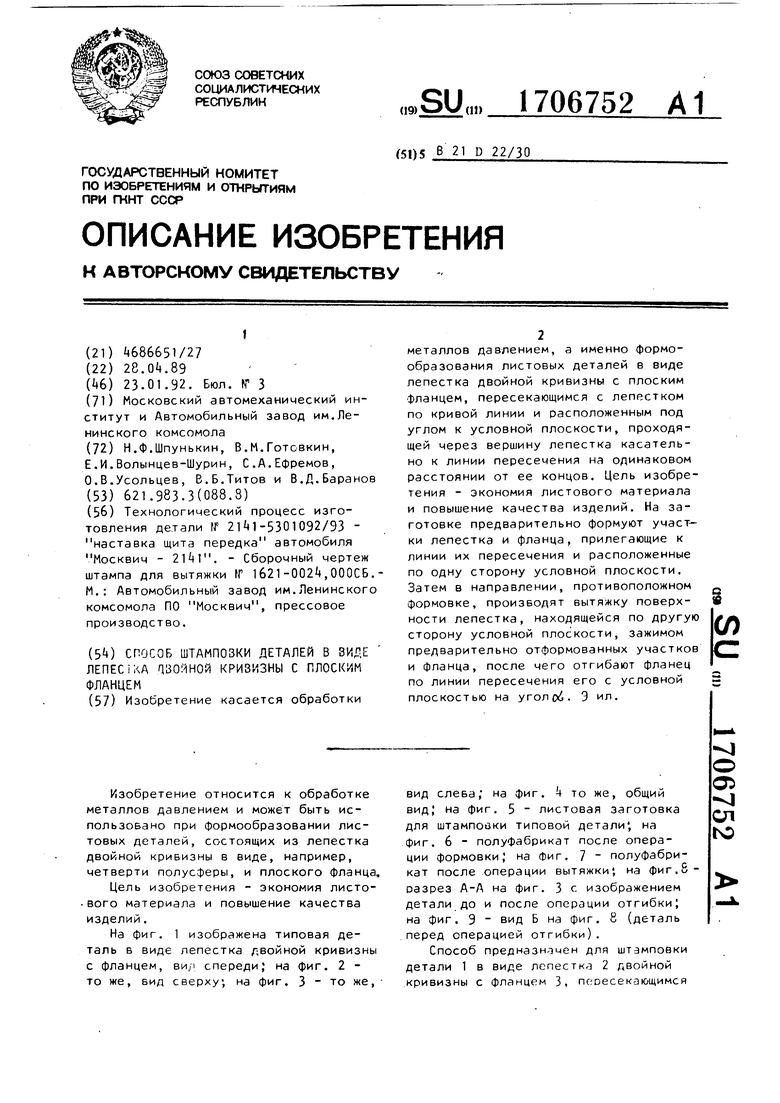

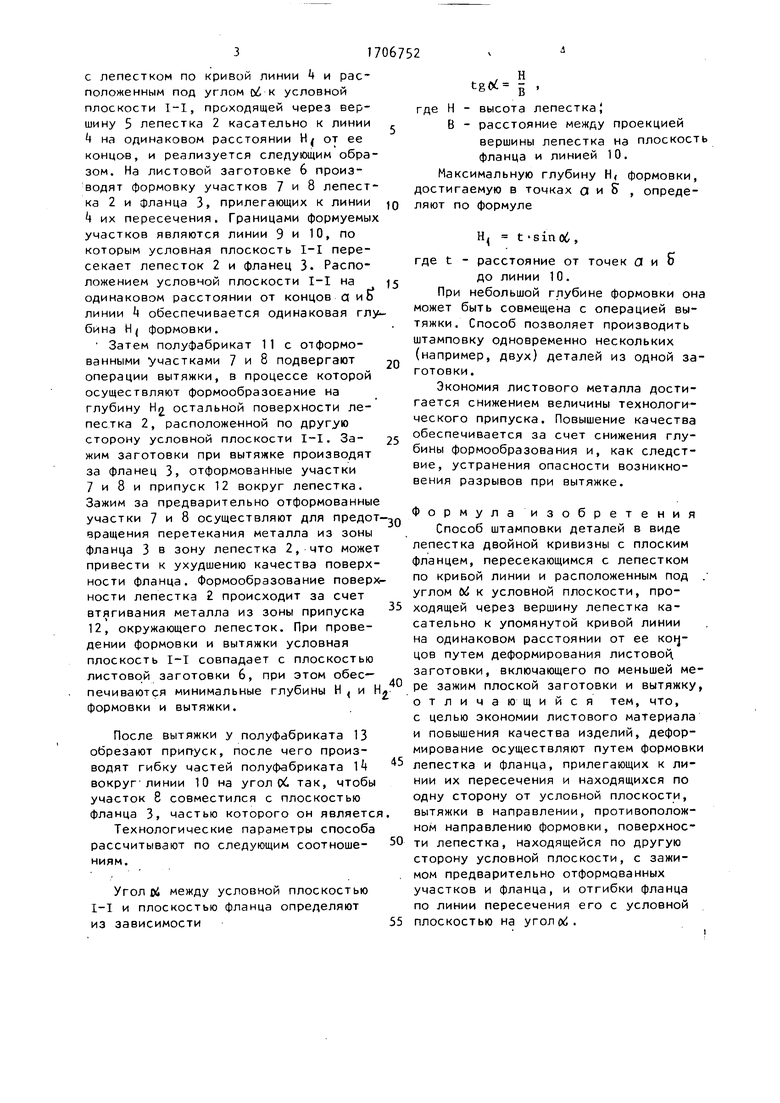

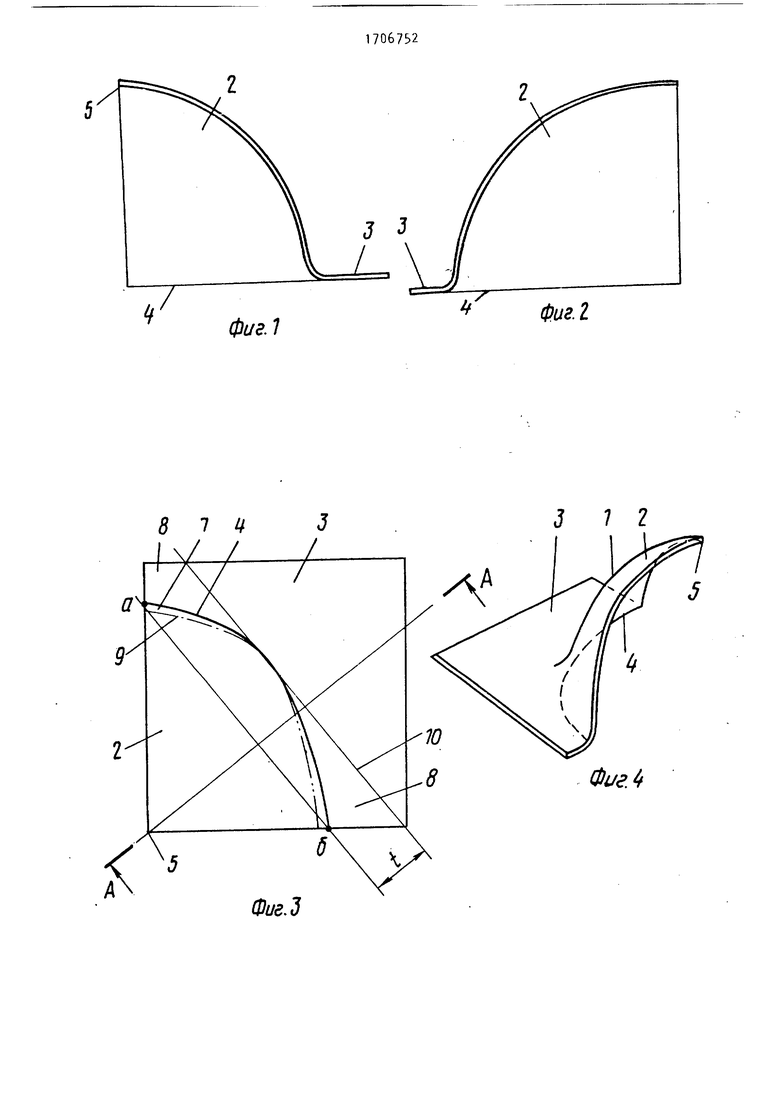

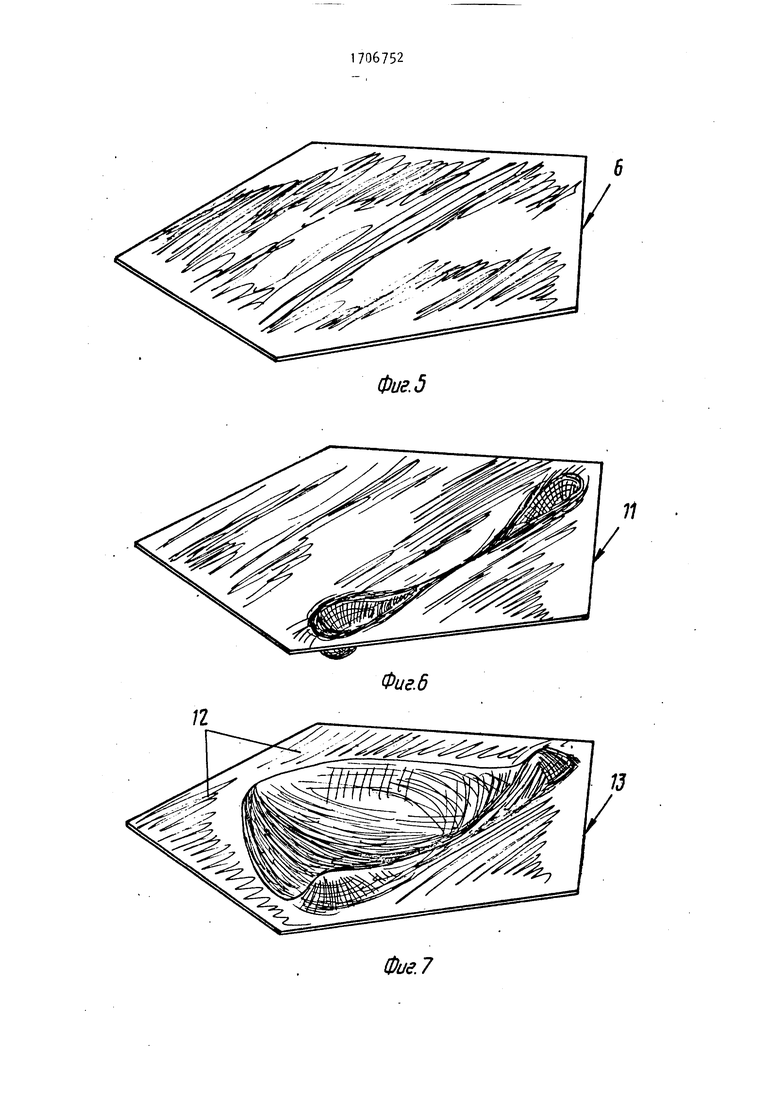

На фиг. 1 изображена типовая деталь в виде лепестка двойной кривизны с фланцем, вид спереди; на фиг. 2 - то же, вид сверху; на фиг. 3 - то же,

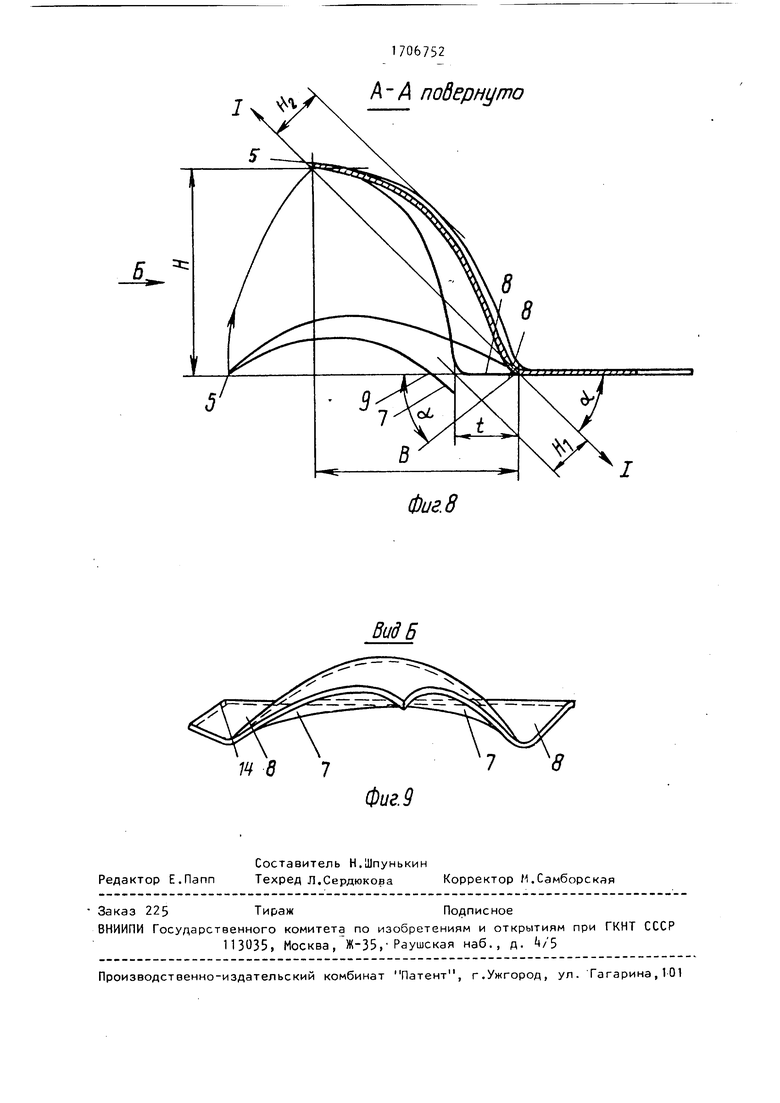

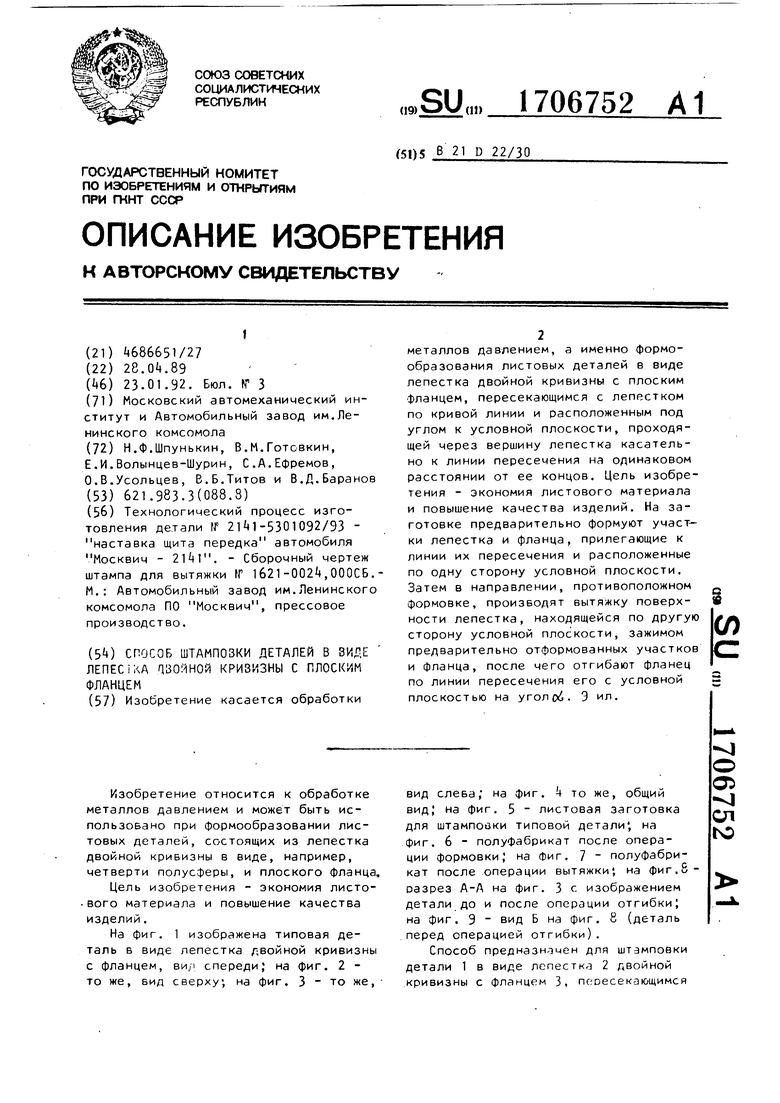

вид слева; на фиг. k то же, общий вид; на фиг. 5 - листовая заготовка для штамповки типовой детали; на фиг. 6 - полуфабрикат после операции формовки; на фиг. 7 полуфабри кат после операции вытяжки1, на фиг.Ь разрез А-А на фиг. 3 с изображением детали до и после операции отгибки; на фиг. 9 - вид Б на фиг. 8 (деталь перед операцией отгибки).

Способ предназначен для штамповки детали 1 в виде лепестка 2 двойной кривизны с фланцем 3, пересекающимся

с

05

J ел to

31

с лепестком по кривой линии k и рас- положенным под углом оЈ к условной плоскости I-I, проходящей через вершину 5 лепестка 2 касательно к линии 4 на одинаковом расстоянии Н( от ее концов, и реализуется следующим образом. На листовой заготовке 6 производят формовку участков 7 и 8 лепестка 2 и фланца 3, прилегающих к линии 4 их пересечения. Границами формуемы участков являются линии 9 и 10, по которым условная плоскость I-I пересекает лепесток 2 и фланец 3. Расположением условной плоскости 1-Х на одинаковом расстоянии от концов о и о линии k обеспечивается одинаковая глбина Н( формовки.

1 Затем полуфабрикат 11 с отформованными участками 7 и 8 подвергают операции вытяжки, в процессе которой осуществляют формообразование на глубину HЈ остальной поверхности лепестка 2, расположенной по другую сторону условной плоскости I-I. Зажим заготовки при вытяжке производят за фланец 3, отформованные участки 7 и 8 и припуск 12 вокруг лепестка.

Зажим за предварительно отформованны

участки 7 и 8 осуществляют для предо вращения перетекания металла из зоны фланца 3 в зону лепестка 2, что може привести к ухудшению качества поверхности фланца. Формообразование поверности лепестка 2 происходит за счет втягивания металла из зоны припуска 12, окружающего лепесток. При проведении формовки и вытяжки условная плоскость I-I совпадает с плоскостью листовой заготовки 6, при этом обеспечиваются минимальные глубины Н и формовки и вытяжки.

После вытяжки у полуфабриката 13 обрезают припуск, после чего производят гибку частей полуфабриката 1 вокруг линии 10 на угол Об так, чтобы участок 8 совместился с плоскостью фланца 3, частью которого он является

Технологические параметры способа рассчитывают по следующим соотношениям.

Угол Dt между условной плоскостью I-I и плоскостью фланца определяют из зависимости

tgtf в .

где Н - высота лепестка

В - расстояние между проекцией

вершины лепестка на плоскость фланца и линией 10.

Максимальную глубину Н( формовки, достигаемую в точках а и S ляют по формуле

, опреде

Н( t -sinоб ,

где t - расстояние от точек а и 6

до линии 10.

При небольшой глубине формовки она может быть совмещена с операцией вытяжки. Способ позволяет производить штамповку одновременно нескольких (например, двух) деталей из одной заготовки.

Экономия листового металла достигается снижением величины технологического припуска. Повышение качества обеспечивается за счет снижения глубины формообразования и, как следствие, устранения опасности возникновения разрывов при вытяжке.

Ф

ормула изобретения

Способ штамповки деталей в виде лепестка двойной кривизны с плоским фланцем, пересекающимся с лепестком по кривой линии и расположенным под . углом 6& к условной плоскости, проходящей через вершину лепестка касательно к упомянутой кривой линии на одинаковом расстоянии от ее корцов путем деформирования листовой, заготовки, включающего по меньшей мере зажим плоской заготовки и вытяжку, отличающийся тем, что, с целью экономии листового материала и повышения качества изделий, деформирование осуществляют путем формовки

лепестка и фланца, прилегающих к линии их пересечения и находящихся по одну сторону от условной плоскости, вытяжки в направлении, противоположном направлению формовки, поверхности лепестка, находящейся по другую сторону условной плоскости, с зажи- мом предварительно отформованных участков и фланца, и отгибки фланца по линии пересечения его с условной

плоскостью на уголой.

фиг.1

фиг. I

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫТЯЖКИ С РАСТЯЖЕНИЕМ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 1992 |

|

RU2016686C1 |

| СПОСОБ ВЫТЯЖКИ СЛОЖНОЙ КРУПНОГАБАРИТНОЙ ПРОСТРАНСТВЕННОЙ ДЕТАЛИ С ПРИЖИМОМ КРАЕВОЙ ЧАСТИ ПОЛОВИНЫ ЛИСТОВОЙ ЗАГОТОВКИ (ВАРИАНТЫ) | 2010 |

|

RU2457059C2 |

| ШТАМП ДЛЯ ВЫТЯЖКИ СЛОЖНОЙ КРУПНОГАБАРИТНОЙ ПРОСТРАНСТВЕННОЙ ДЕТАЛИ С ПРИЖИМОМ КРАЕВОЙ ЧАСТИ ПОЛОВИНЫ ЛИСТОВОЙ ЗАГОТОВКИ (ВАРИАНТЫ) | 2010 |

|

RU2457058C2 |

| Способ вытяжки сложного крупногабаритного пространственного полуфабриката (Варианты) | 2016 |

|

RU2661982C2 |

| СПОСОБ ВЫТЯЖКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ КУЗОВА | 1999 |

|

RU2165815C1 |

| СПОСОБ ШТАМПОВКИ ТОНКОСТЕННЫХ ПОЛУСФЕРИЧЕСКИХ ДНИЩ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2392079C1 |

| Способ штамповки днищ | 1990 |

|

SU1804933A1 |

| Пуансон первого перехода для двухпереходной вытяжки тонких оболочек вращения с криволинейной поверхностью | 2019 |

|

RU2697307C1 |

| Способ штамповки днищ | 1984 |

|

SU1233990A1 |

| СПОСОБ МНОГООПЕРАЦИОННОЙ ВЫТЯЖКИ КОРОБЧАТОЙ ДЕТАЛИ ИЗ ЛИСТОВОЙ ЗАГОТОВКИ | 2013 |

|

RU2545863C2 |

Изобретение касается обработки металлов давлением, а именно формообразования листовых деталей в виде лепестка двойной кривизны с плоским фланцем, пересекающимся с лепестком по кривой линии и расположенным под углом к условной плоскости, проходящей через вершину лепестка касательно к линии пересечения на одинаковом расстоянии от ее концов. Цель изобретения - экономия листового материала и повышение качества изделий. На заготовке предварительно формуют участки лепестка и фланца, прилегающие к линии их пересечения и расположенные по одну сторону условной плоскости. Затем в направлении, противоположном формовке, производят вытяжку поверхности лепестка, находящейся по другую сторону условной плоскости, зажимом предварительно отформованных участков и фланца, после чего отгибают фланец по линии пересечения его с условной плоскостью на уголо. Э ил. г

з 1 г

ФиеЛ

Фие.5

Фае. 6

Фиг. 7

П 8

А-А подернуто

Фи г. 8

В ид 6

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Машина для добывания торфа | 1923 |

|

SU1621A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-01-23—Публикация

1989-04-28—Подача