ел С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ ЭЛЕКТРОСВАРОЧНОЙ ГОРЕЛКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2448819C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ ЭЛЕКТРОСВАРОЧНОЙ ГОРЕЛКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2261159C1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ СВАРОЧНОГО ЭЛЕКТРОДА | 2002 |

|

RU2212321C1 |

| Способ управления положением электросварочной горелки и устройство для его осуществления | 1991 |

|

SU1816593A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ ЭЛЕКТРОСВАРОЧНОЙ ГОРЕЛКИ ОТНОСИТЕЛЬНО СТЫКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2051015C1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ СВАРОЧНОЙ ГОЛОВКИ | 2003 |

|

RU2241583C1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ СВАРОЧНОЙ ГОЛОВКИ | 2000 |

|

RU2177860C1 |

| Устройство управления положением электросварочной горелки относительно стыка | 1984 |

|

SU1194624A1 |

| Способ управления положением электросварочной горелки относительно стыка и устройство для его осуществления (его варианты) | 1982 |

|

SU1087283A1 |

| Устройство управления положением электросварочной горелки относительно стыка | 1987 |

|

SU1556836A1 |

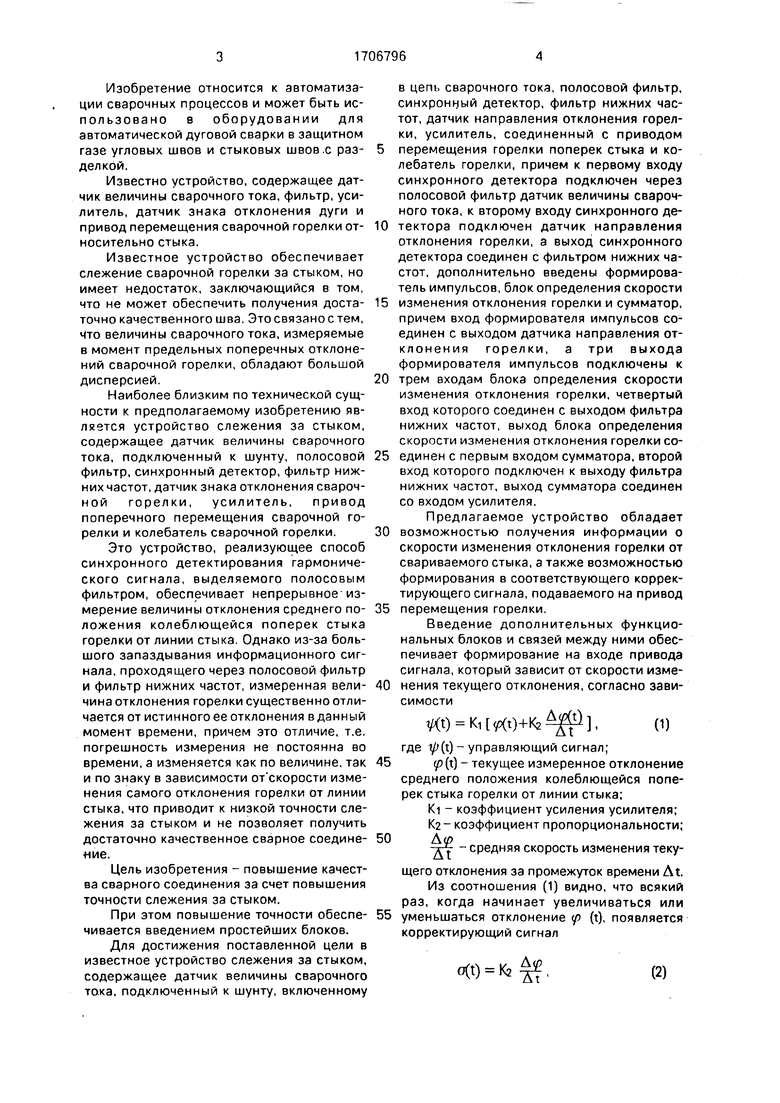

Изобретение относится к автоматизации дуговой сварки и может быть использовано в сварочных аппаратах, сварочных роботах и другом сварочном оборудовании. Цель изобретения - повышение качества сварочного соединения за счет повышения точности слежения за стыком. Устройство содержит датчик 1 величины сварочного тока, шунт 2. полосовой фильтр 3, синхронный детектор 4, датчик 5 направления отклонения горелки, фильтр б нижних частот, усилитель 7, привод 8 перемещения горелки поперек стыка, горелку 9, механизм колебания 10 горелки, формирователь 11 импульсов, блок 12 определения скорости изменения отклонения горелки и сумматор 13. При отклонении горелки от среднего положения выделяется составляющая сварочного тока и формируется корректирующий сигнал на привод горелки. 4 ил.

VJ

о

С J

О О

Фиг.1

Изобретение относится к автоматизации сварочных процессов и может быть использовано в оборудовании для автоматической дуговой сварки в защитном газе угловых швов и стыковых швов .с разделкой.

Известно устройство, содержащее датчик величины сварочного тока, фильтр, усилитель, датчик знака отклонения дуги и привод перемещения сварочной горелки относительно стыка.

Известное устройство обеспечивает слежение сварочной горелки за стыком, но имеет недостаток, заключающийся в том, что не может обеспечить получения достаточно качественного шва. Это связано с тем, Что величины сварочного тока, измеряемые в момент предельных поперечных отклонений сварочной горелки, обладают большой дисперсией.

Наиболее близким по технический сущности к предполагаемому изобретению является устройство слежения за стыком, содержащее датчик величины сварочного тока, подключенный к шунту, полосовой фильтр, синхронный детектор, фильтр нижних частот, датчик знака отклонения свароч- ной горелки, усилитель, привод поперечного перемещения сварочной горелки и колебатель сварочной горелки.

Это устройство, реализующее способ синхронного детектирования гармонического сигнала, выделяемого полосовым фильтром, обеспечивает непрерывное измерение величины отклонения среднего положения колеблющейся поперек стыка горелки от линии стыка. Однако из-за большого запаздывания информационного сигнала, проходящего через полосовой фильтр и фильтр нижних частот, измеренная величина отклонения горелки существенно отличается от истинного ее отклонения в данный момент времени, причем это отличие, т.е. погрешность измерения не постоянна во времени, а изменяется как по величине, так и по знаку в зависимости от скорости изменения самого отклонения горелки от линии стыка, что приводит к низкой точности слежения за стыком и не позволяет получить достаточно качественное сварное соединение.

Цель изобретения - повышение качества сварного соединения за счет повышения точности слежения за стыком.

При этом повышение точности обеспечивается введением простейших блоков.

Для достижения поставленной цели в известное устройство слежения за стыком, содержащее датчик величины сварочного тока, подключенный к шунту, включенному

в цепь сварочного тока, полосовой фильтр, синхронный детектор, фильтр нижних частот, датчик направления отклонения горелки, усилитель, соединенный с приводом

перемещения горелки поперек стыка и колебатель горелки, причем к первому входу синхронного детектора подключен через полосовой фильтр датчик величины сварочного тока, к второму входу синхронного детектора подключен датчик направления отклонения горелки, а выход синхронного детектора соединен с фильтром нижних частот, дополнительно введены формирователь импульсов, блок определения скорости

изменения отклонения горелки и сумматор, причем вход формирователя импульсов соединен с выходом датчика направления отклонения горелки, а три выхода формирователя импульсов подключены к

трем входам блока определения скорости изменения отклонения горелки, четвертый вход которого соединен с выходом фильтра нижних частот, выход блока определения скорости изменения отклонения горелки соединен с первым входом сумматора, второй вход которого подключен к выходу фильтра нижних частот, выход сумматора соединен со входом усилителя.

Предлагаемое устройство обладает

возможностью получения информации о скорости изменения отклонения горелки от свариваемого стыка, а также возможностью формирования в соответствующего корректирующего сигнала, подаваемого на привод

перемещения горелки.

Введение дополнительных функциональных блоков и связей между ними обеспечивает формирование на входе привода сигнала, который зависит от скорости изменения текущего отклонения, согласно зависимости

) K,rtt)+K2,(1)

где (t) - управляющий сигнал; () - текущее измеренное отклонение среднего положения колеблющейся поперек стыка горелки от линии стыка;

Kl - коэффициент усиления усилителя;

К2 коэффициент пропорциональности;

-т-Ј - средняя скорость изменения текущего отклонения за промежуток времени At. Из соотношения (1) видно, что всякий раз, когда начинает увеличиваться или уменьшаться отклонение f (t), появляется корректирующий сигнал

) Ј,

(2)

приводящий к соответствующему дополнительному увеличению или уменьшению управляющего сигнала $t). Дополнительное увеличение управляющего сигнала /(t) приводит к форсированному движению горелки к линии стыка, компенсируя таким образом запаздывание сигнала р(t) и тем самым повышает динамическую точность слежения горелки за свариваемым стыком. Дополнительное уменьшение управляющего сигнала V W. появляющееся при уменьшении отклонения р (т), т.е. при подходе горелки к линии стыка, обеспечивает более плавный подход к этой линии. Повышение точности за счет введения дополнительного корректирующего сигнала a(t), согласно формулам (1). (2), подтверждено путем экспериментальной проверки на действующем макете устройства.

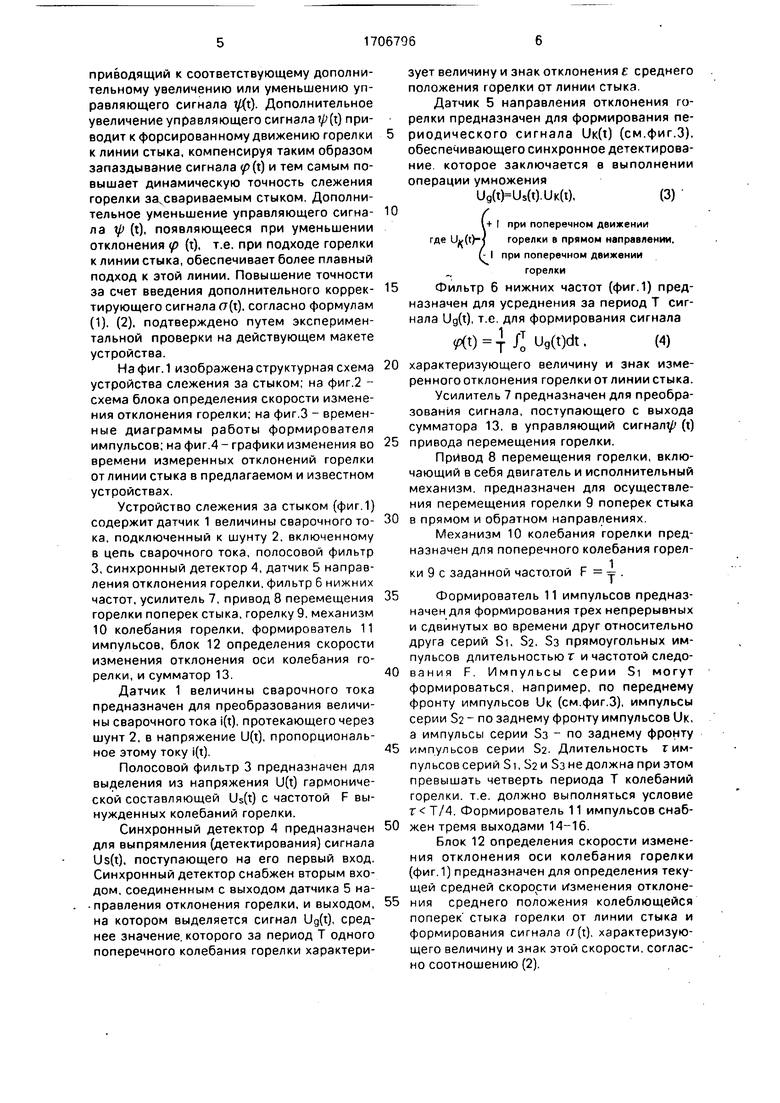

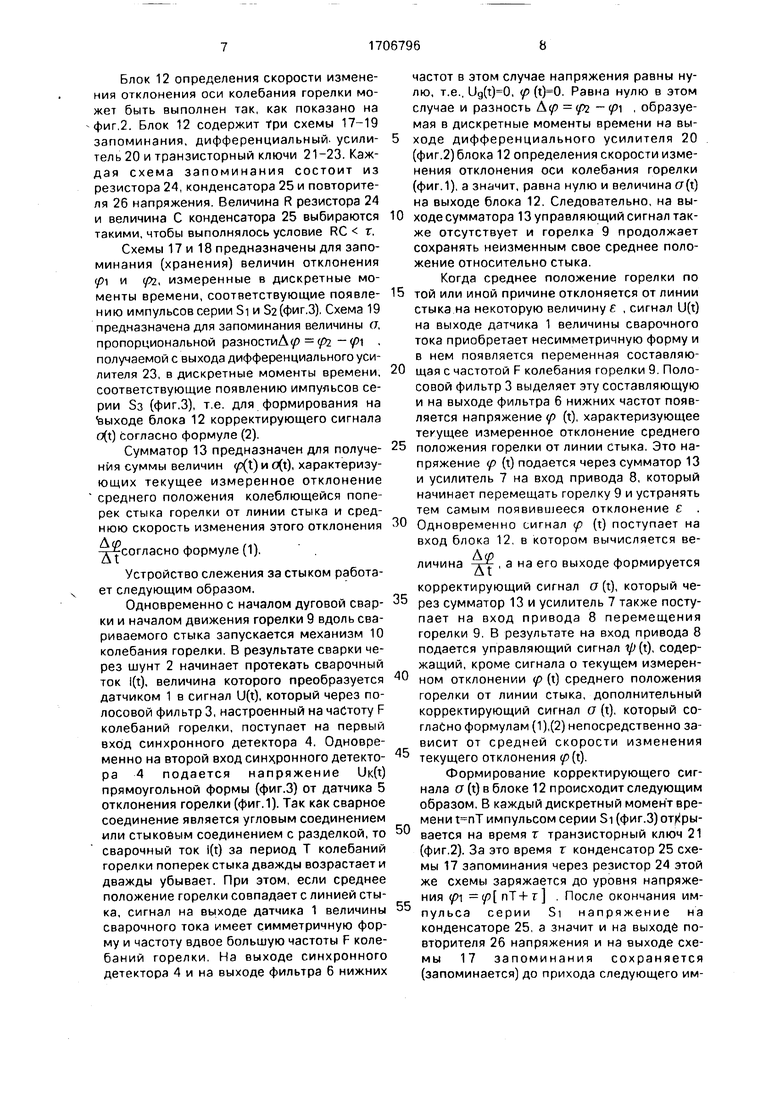

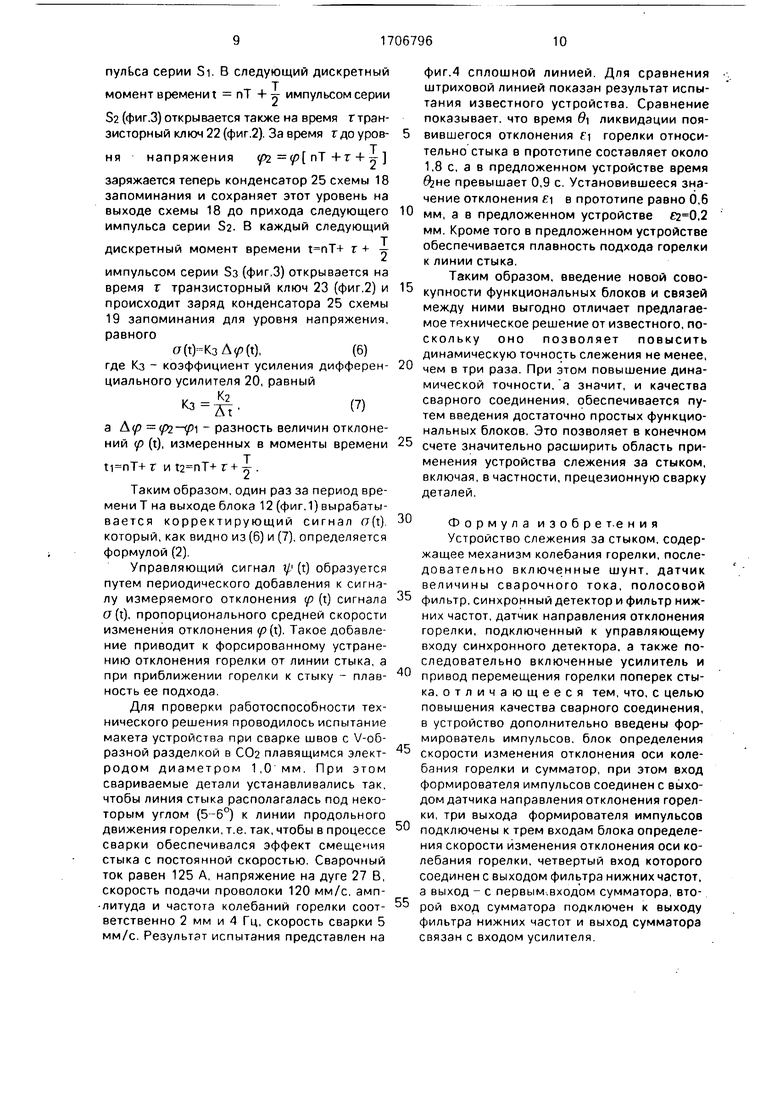

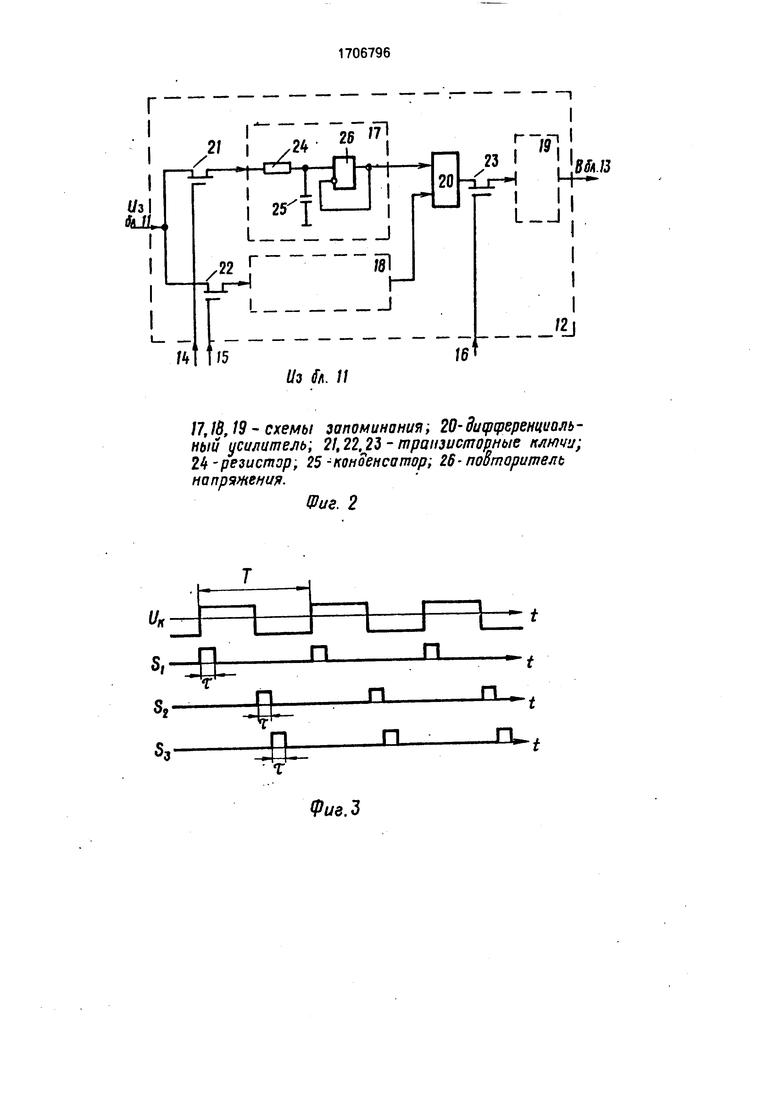

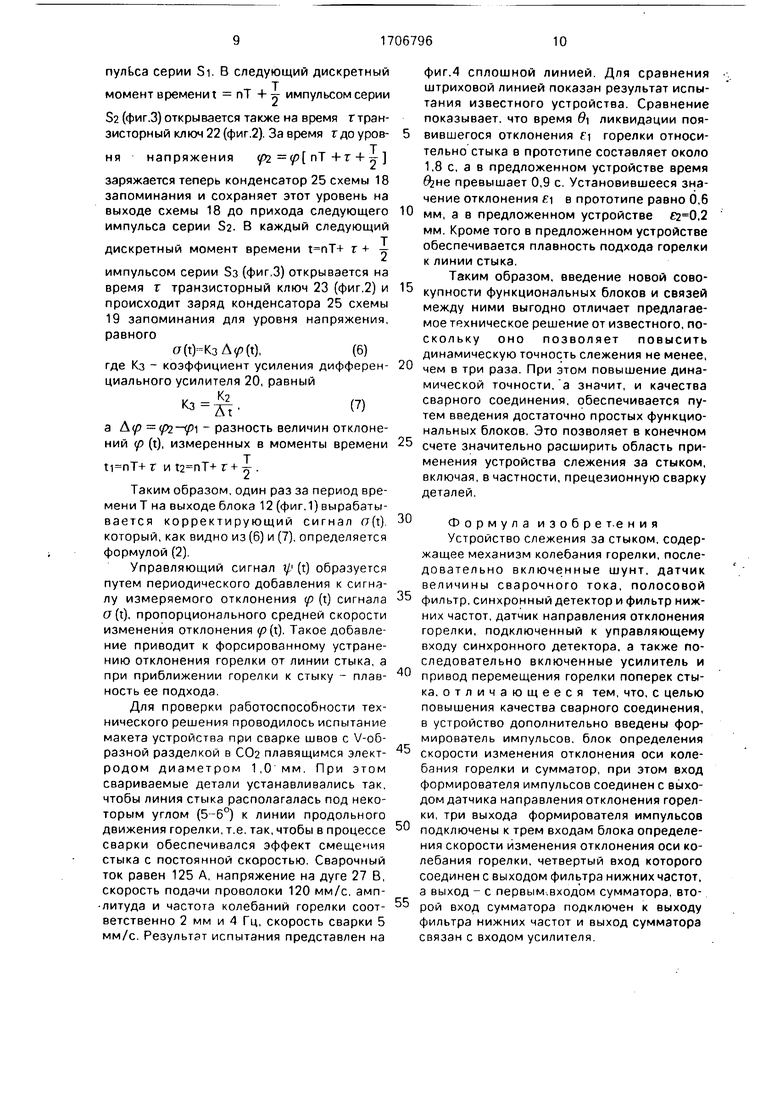

На фиг. 1 изображена структурная схема устройства слежения за стыком; на фиг.2 - схема блока определения скорости изменения отклонения горелки; на фиг.З - временные диаграммы работы формирователя импульсов; на фиг.4 - графики изменения во времени измеренных отклонений горелки от линии стыка в предлагаемом и известном устройствах.

Устройство слежения за стыком (фиг.1) содержит датчик 1 величины сварочного тока, подключенный к шунту 2, включенному в цепь сварочного тока, полосовой фильтр 3, синхронный детектор 4, датчик 5 направления отклонения горелки, фильтр 6 нижних частот, усилитель 7, привод 8 перемещения горелки поперек стыка, горелку 9. механизм 10 колебания горелки, формирователь 11 импульсов, блок 12 определения скорости изменения отклонения оси колебания горелки, и сумматор 13.

Датчик 1 величины сварочного тока предназначен для преобразования величины сварочного тока i(t), протекающего через шунт 2, в напряжение U(t), пропорциональное этому току i(t).

Полосовой фильтр 3 предназначен для выделения из напряжения U(t) гармонической составляющей Us(t) с частотой F вынужденных колебаний горелки.

Синхронный детектор 4 предназначен для выпрямления (детектирования) сигнала Us(t), поступающего на его первый вход. Синхронный детектор снабжен вторым входом, соединенным с выходом датчика 5 на- правления отклонения горелки, и выходом, на котором выделяется сигнал Ug(t), среднее значение, которого за период Т одного поперечного колебания горелки характеризует величину и знак отклонения Е среднего положения горелки от линии стыка.

Датчик 5 направления отклонения горелки предназначен для формирования пе- 5 риодического сигнала Кк(0 (см.фиг.З), обеспечивающего синхронное детектирование, которое заключается в выполнении операции умножения

Ug(t)Us(t).UK(t),(3)

0,

+ I при поперечном движении где U(tM горелки в прямом направлении. М при поперечном движении

горелки

5Фильтр 6 нижних частот (фиг.1) предназначен для усреднения за период Т сигнала Ug(t), т.е. для формирования сигнала

#)/; ug(t)dt, (4)

0 характеризующего величину и знак измеренного отклонения горел киот линии стыка. Усилитель 7 предназначен для преобразования сигнала, поступающего с выхода сумматора 13, в управляющий сигнал (х) 5 привода перемещения горелки.

Привод 8 перемещения горелки, включающий в себя двигатель и исполнительный механизм, предназначен для осуществления перемещения горелки 9 поперек стыка 0 в прямом и обратном направлениях.

Механизм 10 колебания горелки предназначен для поперечного колебания горелки 9 с заданной частотой F .

5Формирователь 11 импульсов предназначен для формирования трех непрерывных и сдвинутых во времени друг относительно друга серий Si, 82. 83 прямоугольных импульсов длительностью г и частотой следо0 вания F. Импульсы серии Si могут формироваться, например, по переднему фронту импульсов UK (см.фиг.З), импульсы серии $2 - по заднему фронту импульсов UK, а импульсы серии 5з - по заднему фронту

5 импульсов серии S2. Длительность г импульсов серий Si, S2H 83 не должна при этом превышать четверть периода Т колебаний горелки, т.е. должно выполняться условие . Формирователь 11 импульсов снаб0 жен тремя выходами 14-16.

Блок 12 определения скорости изменения отклонения оси колебания горелки (фиг.1) предназначен для определения текущей средней скорости изменения отклоне5 ния среднего положения колеблющейся поперек стыка горелки от линии стыка и формирования сигнала r;(t). характеризующего величину и знак этой скорости, согласно соотношению (2).

Блок 12 определения скорости изменения отклонения оси колебания горелки может быть выполнен так, как показано на фиг.2. Блок 12 содержит три схемы 17-19 запоминания, дифференциальный, усилитель 20 и транзисторный ключи 21-23. Каждая схема запоминания состоит из резистора 24, конденсатора 25 и повторителя 26 напряжения. Величина R резистора 24 и величина С конденсатора 25 выбираются такими, чтобы выполнялось условие RC т,

Схемы 17 и 18 предназначены для запоминания (хранения) величин отклонения и (, измеренные в дискретные моменты времени, соответствующие появлению импульсов серии Si и 32(фиг.З). Схема 19 предназначена для запоминания величины о. пропорциональной разностиЛ р р2 - р . получаемой с выхода дифференциального усилителя 23, в дискретные моменты времени, соответствующие появлению импульсов серии Зз (фиг.З), т.е. для формирования на выходе блока 12 корректирующего сигнала o(t) согласно формуле (2).

Сумматор 13 предназначен для получения суммы величин p(i)vt(t), характеризующих текущее измеренное отклонение среднего положения колеблющейся поперек стыка горелки от линии стыка и среднюю скорость изменения этого отклонения Л

-r -согласно формуле (1).

Устройство слежения за стыком работает следующим образом.

Одновременно с началом дуговой сварки и началом движения горелки 9 вдоль свариваемого стыка запускается механизм 10 колебания горелки. В результате сварки через шунт 2 начинает протекать сварочный ток i(t), величина которого преобразуется датчиком 1 в сигнал U(t), который через полосовой фильтр 3, настроенный на частоту F колебаний горелки, поступает на первый вход синхронного детектора 4. Одновременно на второй вход синхронного детектора 4 подается напряжение Ui(t) прямоугольной формы (фиг.З) от датчика 5 отклонения горелки (фиг.1). Так как сварное соединение является угловым соединением или стыковым соединением с разделкой, то сварочный ток i(t) за период Т колебаний горелки поперек стыка дважды возрастает и дважды убывает. При этом, если среднее положение горелки совпадает с линией стыка, сигнал на выходе датчика 1 величины сварочного тока имеет симметричную форму и частоту вдвое большую частоты F колебаний горелки. На выходе синхронного детектора 4 и на выходе фильтра 6 нижних

0

5

0

5

0

5

0

5

0

5

частот в этом случае напряжения равны нулю, т.е.. Ug(t)0, (f (t)0. Равна нулю в этом случае и разность Ду f% - ф , образуемая в дискретные моменты времени на выходе дифференциального усилителя 20 (фиг.2) блока 12 определения скорости изменения отклонения оси колебания горелки (фиг.1), а значит, равна нулю и величина cr(t) на выходе блока 12. Следовательно, на выходе сумматора 13 управляющий сигнал также отсутствует и горелка 9 продолжает сохранять неизменным свое среднее положение относительно стыка.

Когда среднее положение горелки по той или иной причине отклоняется от линии стыка на некоторую величину Е , сигнал U(t) на выходе датчика 1 величины сварочного тока приобретает несимметричную форму и в нем появляется переменная составляющая с частотой F колебания горелки 9. Полосовой фильтр 3 выделяет эту составляющую и на выходе фильтра 6 нижних частот появляется напряжение р (t), характеризующее текущее измеренное отклонение среднего положения горелки от линии стыка. Это напряжение р (t) подается через сумматор 13 и усилитель 7 на вход привода 8, который начинает перемещать горелку 9 и устранять тем самым появившееся отклонение е . Одновременно сигнал р (t) поступает на вход блока 12, в котором вычисляется величина -Д-, а на его выходе формируется

корректирующий сигнал о (t), который через сумматор 13 и усилитель 7 также поступает на вход привода 8 перемещения горелки 9. В результате на вход привода 8 подается управляющий сигнал (t), содержащий, кроме сигнала о текущем измеренном отклонении р (t) среднего положения горелки от линии стыка, дополнительный корректирующий сигнал о (t), который согласно формулам (1),(2) непосредственно зависит от средней скорости изменения текущего отклонения y(t).

Формирование корректирующего сигнала о (t) в блоке 12 происходит следующим образом. В каждый дискретный момент времени импульсом серии Si (фиг.З) вается на время г транзисторный ключ 21 (фиг.2). За это время т конденсатор 25 схемы 17 запоминания через резистор 24 этой же схемы заряжается до уровня напряжения (р - ip nT+ т . После окончания им- пульса серии Si напряжение на конденсаторе 25, а значит и на выходе повторителя 26 напряжения и на выходе схемы 17 запоминания сохраняется (запоминается) до прихода следующего импульса серии Si. В следующий дискретный момент временит пТ + у импульсом серии

За (фиг.З) открывается также на время г транзисторный ключ 22 (фиг.2). За время г до уров-

ня напряжения /% р пТ 4-т 4- -

заряжается теперь конденсатор 25 схемы 18 запоминания и сохраняет этот уровень на выходе схемы 18 до прихода следующего импульса серии S2. В каждый следующий

дискретный момент времени г + импульсом серии 5з (фиг.З) открывается на время т транзисторный ключ 23 (фиг.2) и происходит заряд конденсатора 25 схемы 19 запоминания для уровня напряжения, равного

а(т)КзДрМ,(6) где Кз - коэффициент усиления дифферен-

циального усилителя 20, равный

,-Ј.го

а Д ( - разность величин отклонений р (t), измеренных в моменты времени

г и Г + у

Таким образом, один раз за период времени Т на выходе блока 12 (фиг.1) вырабатывается корректирующий сигнал a(t). который, как видно из (6) и (7), определяется формулой (2).

Управляющий сигнал ty (t) образуется путем периодического добавления к сигналу измеряемого отклонения tp (t) сигнала a(t), пропорционального средней скорости изменения отклонения р(). Такое добавление приводит к форсированному устранению отклонения горелки от линии стыка, а при приближении горелки к стыку - плав- ность ее подхода.

Для проверки работоспособности технического решения проводилось испытание макета устройства при сварке швов с V-об- разной разделкой в С02 плавящимся элект- родом диаметром 1,0 мм. При этом свариваемые детали устанавливались так, чтобы линия стыка располагалась под некоторым углом (5-6°) к линии продольного движения горелки, т.е. так, чтобы в процессе сварки обеспечивался эффект смещения стыка с постоянной скоростью. Сварочный ток равен 125 А, напряжение на дуге 27 В, скорость подачи проволоки 120 мм/с, амплитуда и частота колебаний горелки соот- ветственно 2 мм и 4 Гц, скорость сварки 5 мм/с. Результат испытания представлен на

фиг.А сплошной линией. Для сравнения штриховой линией показан результат испытания известного устройства. Сравнение показывает, что время $1 ликвидации появившегося отклонения Е горелки относительно стыка в прототипе составляет около 1,8 с, а в предложенном устройстве время фже превышает 0,9 с. Установившееся значение отклонения Ј1 в прототипе равно 0,6 мм, а в предложенном устройстве ,2 мм. Кроме того в предложенном устройстве обеспечивается плавность подхода горелки к линии стыка.

Таким образом, введение новой совокупности функциональных блоков и связей между ними выгодно отличает предлагаемое техническое решение от известного, по- скольку оно позволяет повысить динамическую точность слежения не менее, чем в три раза. При этом повышение динамической точности,а значит, и качества сварного соединения, обеспечивается путем введения достаточно простых функциональных блоков. Это позволяет в конечном счете значительно расширить область применения устройства слежения за стыком, включая, в частности, прецезионную сварку деталей.

Формула изобретения Устройство слежения за стыком, содержащее механизм колебания горелки, последовательно включенные шунт, датчик величины сварочного тока, полосовой фильтр, синхронный детектор и фильтр нижних частот, датчик направления отклонения горелки, подключенный к управляющему входу синхронного детектора, а также последовательно включенные усилитель и привод перемещения горелки поперек стыка, отличающееся тем, что, с целью повышения качества сварного соединения, в устройство дополнительно введены формирователь импульсов, блок определения скорости изменения отклонения оси колебания горелки и сумматор, при этом вход формирователя импульсов соединен с выходом датчика направления отклонения горелки, три выхода формирователя импульсов подключены к трем входам блока определения скорости изменения отклонения оси колебания горелки, четвертый вход которого соединен с выходом фильтра нижних частот, а выход - с первым.входом сумматора, второй вход сумматора подключен к выходу фильтра нижних частот и выход сумматора связан с входом усилителя.

Фие.З

ФигЛ

| Способ управления положением электросварочной горелки относительно стыка и устройство для его осуществления (его варианты) | 1982 |

|

SU1087283A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

1992-01-23—Публикация

1990-07-02—Подача