(Л CZ

| название | год | авторы | номер документа |

|---|---|---|---|

| Флюс для высокотемпературной пайки | 1980 |

|

SU935238A1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ ТОНКОСТЕННЫХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ИЗ ТИТАНА И СТАЛИ | 2010 |

|

RU2443521C1 |

| Способ пайки погружением | 1976 |

|

SU575183A1 |

| СПОСОБ ПАЙКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2005 |

|

RU2285593C1 |

| СПОСОБ ПАЙКИ ТЕЛЕСКОПИЧЕСКИХ КОНСТРУКЦИЙ | 2001 |

|

RU2221679C2 |

| СПОСОБ ПАЙКИ ТРУБНОЙ ДОСКИ С ТОНКОСТЕННЫМИ ТРУБКАМИ | 1998 |

|

RU2153407C2 |

| Способ пайки деталей из разнородных металлов | 2024 |

|

RU2840136C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛАПАНА, ВЫПОЛНЕННОГО ИЗ ВЫСОКОЛЕГИРОВАННОЙ СТАЛИ ПЕРЕХОДНОГО КЛАССА | 2004 |

|

RU2330747C2 |

| Способ капиллярной пайки | 1979 |

|

SU863208A1 |

| СПОСОБ ПАЙКИ АЛЮМИНИЯ С ЖАРОПРОЧНЫМИ СТАЛЯМИ И СПЛАВАМИ | 1996 |

|

RU2101146C1 |

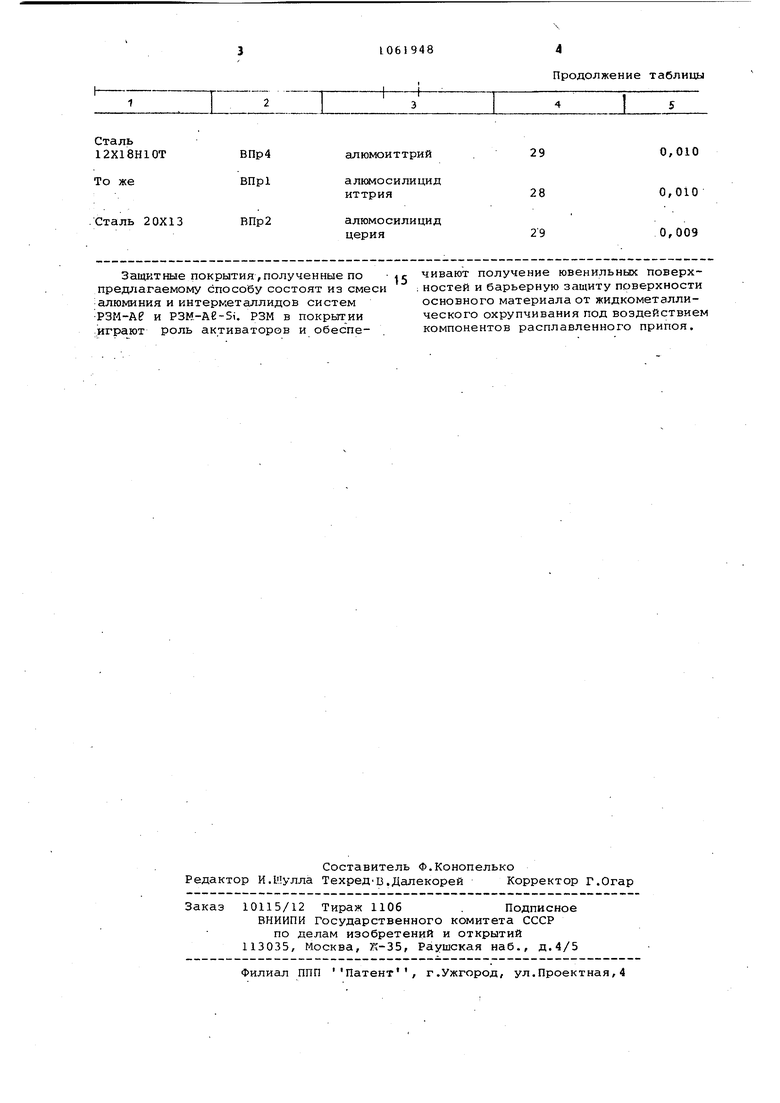

СПОСОБ ПАЙКИ ИЗДЕЛИЙ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ, преимущественно тонкостенных, включающий нанесение на паяемые поверхности алюминийсодержащего покрытия, нагрев до температуры пайки, введение в паяемые зазоры расплавленного припоя и последующее охлаждение, от лич.ающийс я тем, что, с целью повышения прочности паяных соединений путем снижения эрозии паяемого материала, покрытие наносят в процессе нагрева под пайку осаждением из расплава, содержащего алюминиды и/илиалюмосилициды редкоземельных металлов, а припой вводят в зону .пайки через 0,8-2,5 с после образования защитного покрытия.

СХ5 Изобретение относится к области пайки, в частности к способам соеди нения тонкостенных оболочек из нержавеющих сталей с дисками, фланиами и другой массивной арматурой из жаропрочных сплавов, и может быть использовано при изготовлении деталей, работающих в услов.иях высоких температур и присутствия продуктов горения топлива, Известен способ пайки изделий из нержавеющей стали, при котором на паяемые поверхности наносят покрытие из хрома, размещают на нем никеле-марганцевый припой, производят нагрев до температуры пайки в безокислительной среде, вьщержку и охлаждение Cl Недостатками способа являются разрушение покрытия при высокотемпературной пайке и растворение в припое основного материала. Наиболее близким к изобретению по технической сущности является способ пайки изделий из нержавеющей стали, включающий нанесение на пане мне Поверхности алюминийсодержащего покрытия, нагрев до температуры пай введение в паяемые зазоры расплавленного припоя и охлаждение. Покрытие наносят на паяемые поверхности термовакуумным напылением 2 . Недостатками способа являются растворение покрытия в припое, эрозионное поражение основного металла на глубину 0,022 мм, что приводит к снижению прочности паяных соеди неций и может служить причиной бра при тайке тонкостенных конструкций Целью изобретения является повы иенйе прочности паяных соединений путем снижения эрозии паяемого мат риала. Поставленная цель достигается тем, что согласно способу пайки: изделий из нержавеющей стали, включающему нанесение на паяемые поверх ности алюминийсодержащего покрытия нагр:зв до температуры пайки, введе ние в паяемые зазоры расплавленного припоя и последующее охлаждение, по рытие наносят в процессе нагрева по пайку -осаждением из расплава, содержащего ал1№1иниды и/или алюмосил циды редкоземельных металлов (РЗМ), а припой вводят в зону пайки через 0,8-2,5 с после образования защитного покрытия. Способ осуществляют следующим образом. В процессе нагрева под пайку образуется расплав, содержащий алюминид и/или алюмосилицид РЗМ, которые производят диффузионное насыщение поверхности и тем самым образование сплошного промехуточного (барьерного, защитного) покрытия. Промежуточное диффузионное покрытие формируется минимум через 0,8 с после оса одения соединения РЗМ на поверхность деталей. Однако уже через 2,5 с возможно его окисление. Поэтому введение припоя в зону лайки и его плавление производят в интервале 0,8-2,5 с после образования промежуточного покрытия. П р и м е р. Пайке подвергается узел трубопроводной арматуры трубканиппель. Материал - сталь 12Х18Н10Т, наружный диаметр трубки 10мм, толщина стенки 1 мм, припой - ВПр4. Пайку производят на индукционной установке. Предварительный нагрев осуществляют до 180°С, после чего на галтельный участок соединения шириною 8-10 мм наносят флюс, содержащий алюмоиттрий . После распавления . флюса узел нагревают со скоростью 10 град/с. Образование защитного (барьерного) покрытия фиксируют визуально. Индикатором наличия покрытия служит жидкая светлая полоска шириной 5 мм на галтельном участке трубки. В это время жидкое покрытие, расположенное на вертикальной поверхности соединения, удерживается благодаря, наличию сил поверхностного натяжения. Припой в .зону пайки вводят через 1 Счпосле образования светлой, полоски покрытия. Температура пайки составляет 1050 ±-10° С. В таблице приведены сравнительные результаты испытания образцов, спаянных по известным и предлагаемому способам с использованием флюсов, содержащих алюминиды и алкмосиЛШ1ИДЫ различных РЗМ.

Защитные покрытия,полученные по «счивают получение ювенильных поверхпредлагаемому способу состоят из смеси: ностей и барьерную защиту поверхности

;алюминия и интерметаллидов системосновного материала от жидкометаллиРЗМ-АР и P3M.-Ae-Si. РЗМ в покрытиического охрупчивания под воздействием

играют роль активаторов и обеспе-компонентов расплавленного припоя.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ пайки изделий из нержавеющей стали | 1975 |

|

SU645786A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ВСЕСОЮГ:«ПёШ;йУ-:кЯ1'. ;ЬI БИЕ^И-ЮТ^ь::-^ | 0 |

|

SU380410A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-12-23—Публикация

1982-05-31—Подача