Изобретение относится к упрочнению поверхностей трения из чугуна, преимущественно направляющих скольжения корпусных деталей и других узлов трения металлорежущих станков.

Цель изобретения - увеличение долговечности за счет повышения износостойкости поверхностей.

Поверхности трения после предварительной обработки смачивают рабочей жидкостью и наносят слой металла с помощью антифрикционной безабразивном обработки (АФБО). В качестве рабочей жидкости используют раствор

тиомочевины в смеси формальгликоля и этиленгликоля при следующем соотношении компонентов, мас.%:

Формальгликоль 65-69 Этиленгликоль 30-33 Тиомочевина 1-2 При этом нанесение металла контролируют путем измерения температуры в зоне, прилегающей к зоне обработки. При превышении допустимой величины температуры уменьшают скорость перемещения и/или нормальную нагрузку на инструменте, при температуре ниже допустимой величины увеличивают упоХ|

О

Os 00

ь.

00

мянутые параметры, а упрочнение осуществляют обкаткой роликом.

Нанесение покрытия контролируют путем измерения температуры инструмета на расстоянии 2-3 мм от поверхности контакта, в качестве контрольного значения температуры принимают 35-50dC.

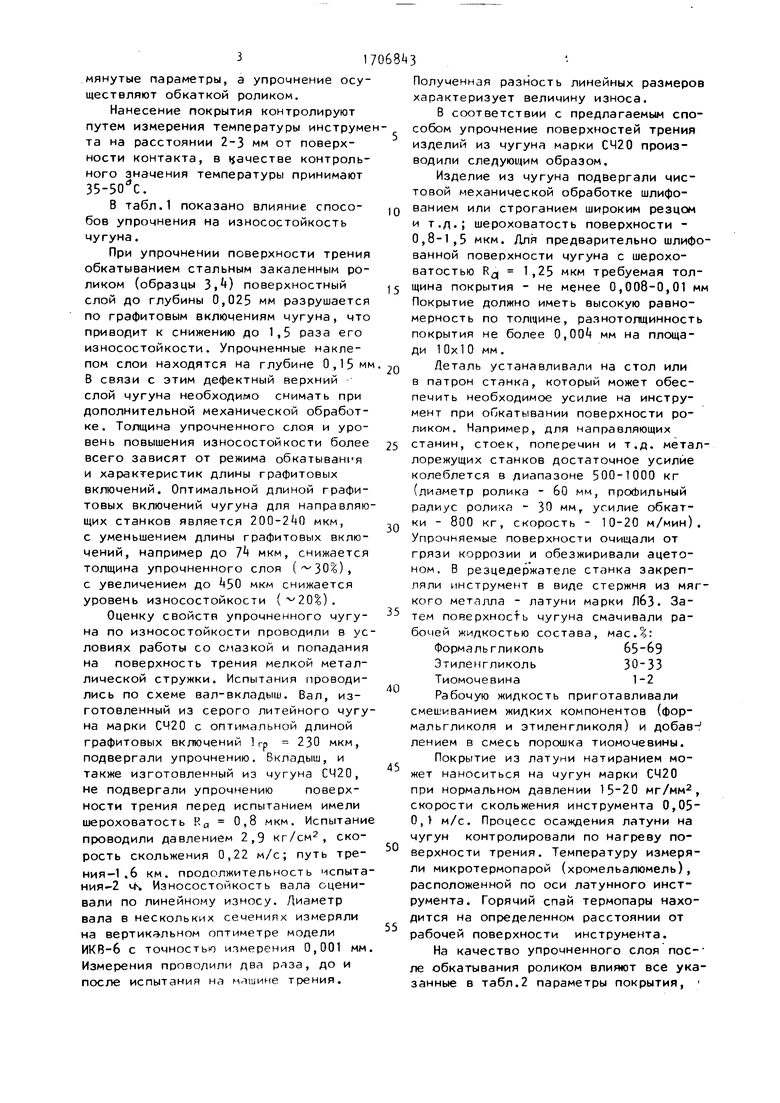

В табл.1 показано влияние способов упрочнения на износостойкость чугуна.

При упрочнении поверхности трения обкатыванием стальным закаленным роликом (образцы 3,) поверхностный слой до глубины 0,025 мм разрушается по графитовым включениям чугуна, что приводит к снижению до 1,5 раза его износостойкости. Упрочненные наклепом слои находятся на глубине 0,15мм В связи с этим дефектный верхний слой чугуна необходимо снимать при дополнительной механической обработке. Толщина упрочненного слоя и уровень повышения износостойкости более всего зависят от режима обкатывания и характеристик длины графитовых включений. Оптимальной длиной графитовых включений чугуна для направляющих станков является 200-2 0 мкм, с уменьшением длины графитовых включений, например до 7 мкм, снижается толщина упрочненного слоя (30%), с увеличением до 50 мкм снижается уровень износостойкости (20%).

Оценку свойств упрочненного чугуна по износостойкости проводили в условиях работы со смазкой и попадания на поверхность трения мелкой металлической стружки. Испытания проводились по схеме вал-вкладыш. Вал, изготовленный из серого литейного чугуна марки СЧ20 с оптимальной длиной графитовых включений 1 гр 230 мкм, подвергали упрочнению. Вкладыш, и также изготовленный из чугуна СЧ20, не подвергали упрочнению поверхности трения перед испытанием имели шероховатость Р-а 0,8 мкм. Испытани проводили давлением 2,9 кг/см2, скорость скольжения 0,22 м/с; путь трения -1 .6 км. продолжительность чспыта ния-2 чЧ Износостойкость вала оценивали по линейному износу. Диаметр вала в нескольких сечениях измеряли на вертикальном оптиметре модели ИКВ-6 с точностью измерения 0,001 мм Измерения проводили два раза, до и после испытания нсэ машине трения.

0

5

0

5

0

Полученная разность линейных размеров характеризует величину износа.

В соответствии с предлагаемым способом упрочнение поверхностей трения изделий из чугуна марки СЧ20 производили следующим образом.

Изделие из чугуна подвергали чистовой механической обработке шлифованием или строганием широким резцом и т.д.; шероховатость поверхности - 0,8-1,5 мкм. Для предварительно шлифованной поверхности чугуна с шероховатостью R 1,25 мкм требуемая толщина покрытия - не менее 0,008-0,01 мм Покрытие должно иметь высокую равномерность по толщине, разнотолщинность покрытия не более 0,00 мм на площади 10x10 мм .

Деталь устанавливали на стол или в патрон станка, который может обеспечить необходимое усилие на инструмент при оикатывании поверхности роликом. Например, для направляющих станин, стоек, поперечин и т.д. металлорежущих станков достаточное усилие колеблется в диапазоне 500-1000 кг (диаметр ролика - 60 мм, профильный радиус ролика - 30 мм, усилие обкатки - 800 кг, скорость - 10-20 м/мин) . Упрочняемые поверхности очищали от грязи коррозии и обезжиривали ацетоном. В резцедержателе станка закрепляли инструмент в виде стержня из мя|-

кого металла - латуни марки ЛбЗ. За- тем поверхность чугуна смачивали рабочей жидкостью состава, мас.%: Формальгликоль 65-69 Этиленгликоль 30-33 Тиомочевина1-2 Рабочую жидкость приготавливали смешиванием жидких компонентов (фор- мальгликоля и этилен гликоля) и добав-1 лением в смесь порошка тиомочевины.

Покрытие из латуни натиранием может наноситься на чугун марки СЧ20 при нормальном давлении 15-20 мг/мм2, скорости скольжения инструмента 0,05 0,1 м/с. Процесс осаждения латуни на чугун контролировали по нагреву поверхности трения. Температуру измеряли микротермопарой (хромельалюмель), расположенной по оси латунного инструмента. Горячий спай термопары находится на определенном расстоянии от рабочей поверхности инструмента.

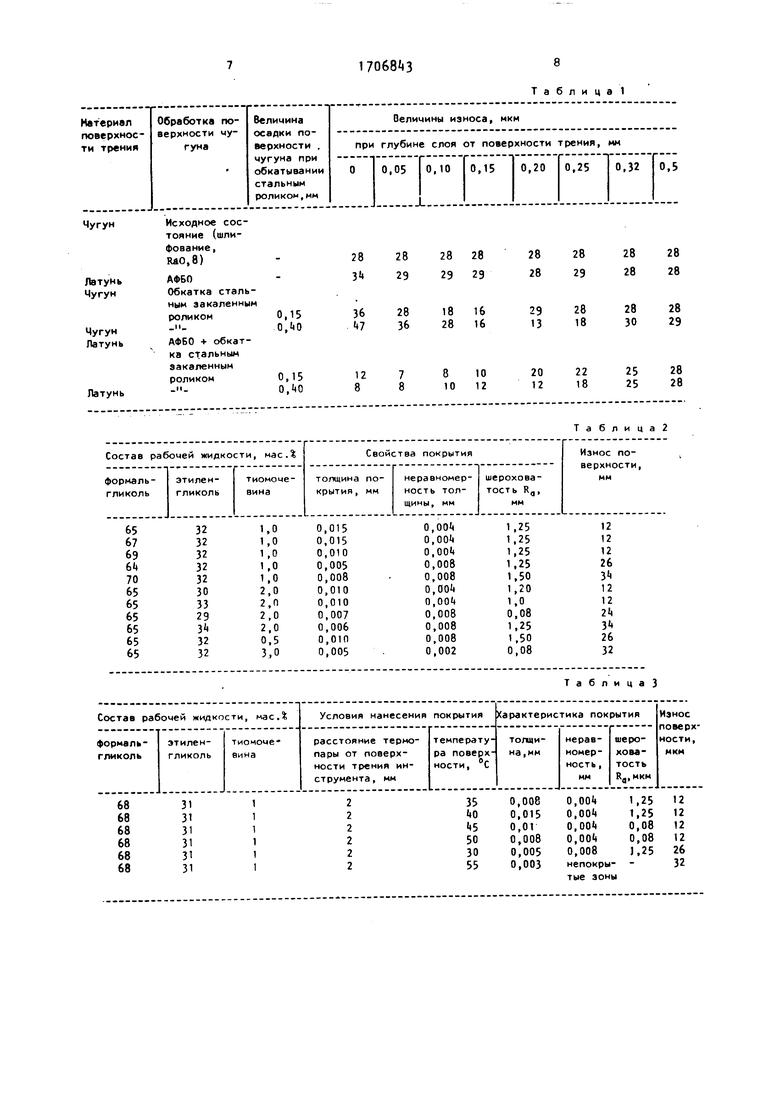

На качество упрочненного слоя пос-- ле обкатывания роликом влияет все указанные в табл.2 параметры покрытия,

зависящие от состава рабочей среды. Например, высокая разнотолщинность покрытия (более 0, мм) вызывает шелушение латунного слоя, недостаточная толщина (менее 0,008-0,01 мм) снижает износостойкость поверхностного слоя вследствие частичного повреждения графитовых включений после обкатывания роликом.

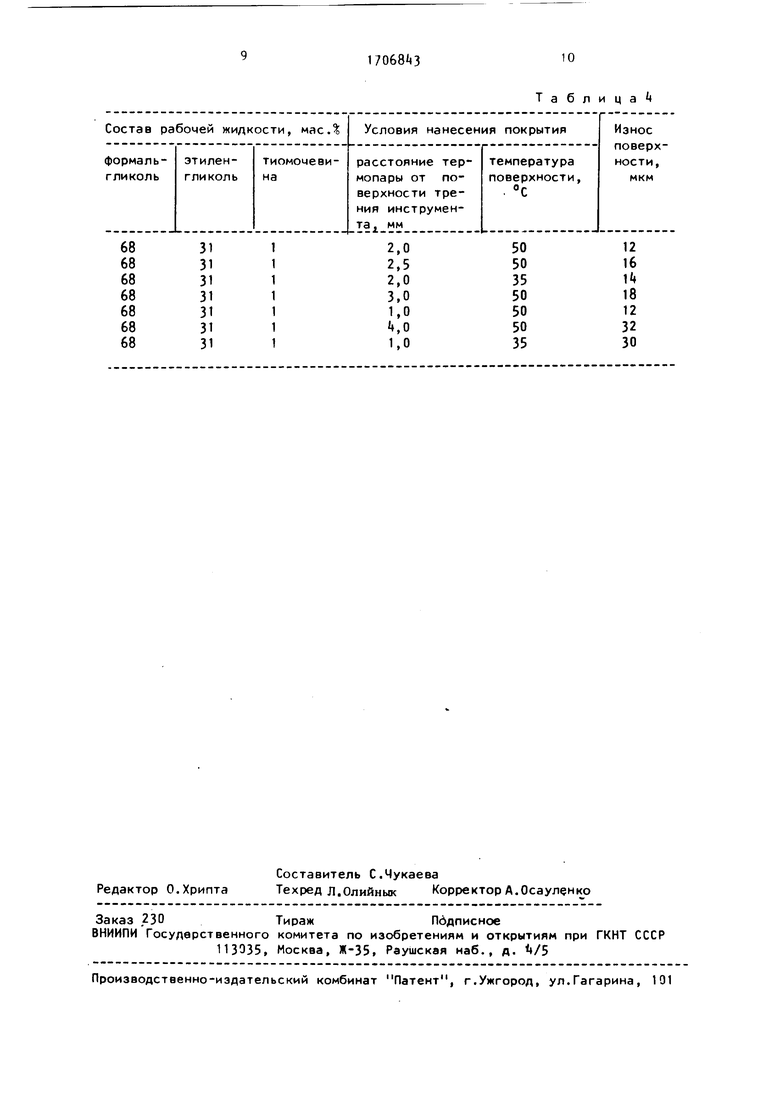

Влияние температуры поверхности на качество покрытия представлено в табл.3 и . При температурах ниже указанной невозможно получить покрытие необходимой толщины, при боле высокой температуре (50°С) в зоне обработки испаряется активная жидкость и покрытие получается низкого качества (по однородности и равномерности). Например, при VCK 0,15 м/с и Р 15 кг/мм2 температура вблизи контакта равняется 55 С, вследствие чего частично испаряется с поверхности рабочая жидкость и на поверхности образуются непокрытые металлом зоны. При VCK 0,03 м/с и Р 15 кг/мм2 температура вблизи контакта равняется 30 С, толщина слоя металла - 0,005 мм, что вдвое меньше требуемой величины (0,01 мм), износ увеличивается. Оптимальный режим для выбранной марки (СЧ20) и структуры чугуна равняется VCK 0,05- 0,1 м/с, Р 15-20 кг/мм2, температура нагрева вблизи поверхности - 8°С.

Толщина наносимого слоя также зависит от количества проходов, и при исходной обработке поверхности с шероховатостью Ra 1,25 мкм достаточный слой 0,01 мм достигается за проходов.

Из приведенных в табл.1 данных следует, что предлагаемый способ упрочнения повышает износостойкость поверхности чугуна более чем в 2 раза, при этом поверхностный слой имеет самую высокую износостойкость. По верхностный слой у чугуна, обкатанного только стальным закаленным роликом, имеет самую низкую износостойкость, ниже чем у чугуна в исходном состоянии без упрочнения, У этих

10

152025 30

образцов максимальную износостойкость имеют слои на глубине 0,15 мм (образец 3) и 0,20 мм (образец М. Толщина упрочненного слоя чугуна обработанного по предлагаемому способу, на 0% больше, чем обкатанного стальным роликом.

Приведенные данные показывают, что способ обеспечивает низкую шероховатость и высокую износостойкость поверхности чугуна, что позволяет повысить долговечность деталей из чугуна.

5 0 5 0

5

0

5

0

Формула изобретения

1. Способ упрочнения поверхностей трения деталей из чугуна, при котором предварительно обработанную поверхность смачивают рабочей жидкостью, наносят металлическое покрытие антифрикционной безабразивной обработкой, и упрочняют, отличающийся тем, что, с целью увеличения долговечности за счет повышения износостойкости поверхностей,,в качестве рабочей жидкости используется раствор v тиомочевины в смеси Аормальгликоля и этиленгликоля при следующем соотношении компоненточ. масД:

Формальгликоль 65-69

Этиленгликоль 30-33

Тиомочевина 1-2 при этом нанесение покрытия контролируют путем измерения температуры в зоне, прилегающей к зоне обработки, причем при превышении допустимой величины температуры уменьшают скорость перемещения и/или нормальную нагрузку на инструменте, а при температуре ниже допустимой величины увеличивают упомянутые параметры, а упрочнение осуществляют обкаткой роликом.

2. Способ по п.1, от ли чаю - щ и и с я тем, что нанесение покрытия контролируют путем измерения температуры инструмента.

3. Способ по пп.1 и 2, отличающийся тем, что при измерении температуры инструмента на расстоянии 2-3 мм от поверхности контакта с изделием в качестве контрольного значения температуры принимают 35 50°С.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРЕЦИЗИОННЫХ ДЕТАЛЕЙ | 2009 |

|

RU2423214C1 |

| СПОСОБ ЦЕМЕНТАЦИИ СТАЛЬНЫХ ДЕТАЛЕЙ ЭЛЕКТРОЭРОЗИОННЫМ ЛЕГИРОВАНИЕМ | 2011 |

|

RU2468899C1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ И ЧУГУННЫХ ПОВЕРХНОСТЕЙ ИЗДЕЛИЙ | 2000 |

|

RU2193606C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВЫСЕВАЮЩЕГО ДИСКА ДЛЯ ПНЕВМАТИЧЕСКОГО ВЫСЕВАЮЩЕГО АППАРАТА | 2012 |

|

RU2510318C2 |

| СПОСОБ УЛУЧШЕНИЯ ПРИРАБАТЫВАЕМОСТИ ПАРЫ ТРЕНИЯ "ВКЛАДЫШ ПОДШИПНИКА - ШЕЙКА ВАЛА" | 2012 |

|

RU2528070C2 |

| Способ обработки аустенитных и аустенито-ферритных сталей | 2015 |

|

RU2610096C1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2175594C1 |

| СПОСОБ ПРЕЦИЗИОННОГО ЛАТУНИРОВАНИЯ ДЕТАЛИ ТИПА ВТУЛКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2339737C1 |

| СПОСОБ ФИНИШНОЙ ОБРАБОТКИ РАБОЧЕЙ ПОВЕРХНОСТИ ГИЛЬЗЫ ЦИЛИНДРА | 2001 |

|

RU2226146C2 |

| ДАВИЛЬНЫЙ ИНСТРУМЕНТ ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ВЫГЛАЖИВАНИЯ | 2009 |

|

RU2415727C1 |

Изобретение относится к упрочнению поверхностей трения из чугуна, преимущественно направляющих скольжения корпусных деталей и других узлов трения металлорежущих станков. Цель изобретения - увеличение долговечности за счет повышения износостойкости поверхностей. Предварительно обработанную поверхность смачивают рабочей Жидкостью, наносят металлическое покрытие антифрикционной безабразивной обработкой и упрочняют. В качестве рабочей жидкости используют раствор тиомочевины в смеси формальгликоля и этиленгликоля при следующем соотношении компонентов, мас.%: формальгли- коль 65-69, этиленгликоль 30-33, тио- мочевина 1-2. Нанесение покрытия контролируют путем измерения температуры в зоне, прилегающей к зоне обработки. При превышении допустимой величины температуры уменьшают скорость перемещения и/или нормальную нагрузку на инструмент. При температуре ниже допустимой величины увеличивают параметры. Упрочнение осуществляют обкаткой роликом. Нанесение покрытия контролируют путем измерения температуры инструмента. При изменении температуры инструмента на расстоянии 2-3 мм от поверхности контакта значение температуры принимают 35 50°С. 2 з.п.ф-лы, 4 табл. (/

Таблица2

Таблица

| Способ нанесения покрытия | 1984 |

|

SU1206068A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| () СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ТРЕНИЯ ДЕТАЛЕЙ ИЯ ЧУГУНА | |||

Авторы

Даты

1992-01-23—Публикация

1989-12-25—Подача