виде многозаходных полос

1

17068 Полосы выполнены из хлопчатобумажных тканей разной жесткости. Все полосы выполнены с односторонней винтовой за- круткой и расположены с чередованием на торцах круга концов полос с одинаковым угловым шагом. Длина полос равна длине окружности инструмента. Число полос из более жесткого материа ла равно числу их заходов, а их ширина выполнена одинковой и равна 0,5 1,0 средней ширине полос инструмента. Полосы 2 из менее жесткого материала

могут быть выполнены с параллельной укладкой слоев ткани, а полосы 3 с сочетанием двухслойной параллельной и т рехслойной укладкой ткани на периодически повторяемых в окружном направлении секторных участках. Инструмент в осевом направлении может быть составлен из нескольких секций с противоположным винтовым уклоном полос в смежных секциях. Полосы 3 выполнены из палаточной ткани, а полосы 2 - из ситца или сатина, 3 з.п. ф-лы, 5 ил., 1 таблд

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полировального инструмента | 1989 |

|

SU1689054A1 |

| Полировальный инструмент | 1985 |

|

SU1274917A1 |

| Способ полирования | 1982 |

|

SU1215954A1 |

| Способ изготовления полировального круга | 1989 |

|

SU1703432A1 |

| КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА ПОЛИРОВАЛЬНОГО КРУГА | 2004 |

|

RU2263125C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИРОВАЛЬНОГО КРУГА | 2003 |

|

RU2256677C1 |

| ИНСТРУМЕНТ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТИ | 1995 |

|

RU2147506C1 |

| Полировальный круг | 1987 |

|

SU1491688A2 |

| Способ абразивной обработки металлооптических зеркал | 2002 |

|

RU2223850C1 |

| КОМПОЗИЦИЯ ДЛЯ ПРОПИТКИ ПОЛИРОВАЛЬНОГО КРУГА | 2008 |

|

RU2357986C1 |

Изобретение относится к изготовлению абразивного инструмента, в частности оно касается конструкции сборных полировальных кругов Цель изобретения - повышение качества полировки. На корпусе 3 инструмента расположен полировальный материал в 3 с/ VI о о со ел о

Изобретение относится к изготовлению абразивного инструмента, в частности оно касается конструкции сборных полировальных кругов.

Целью изобретения является повышение качества полирования.

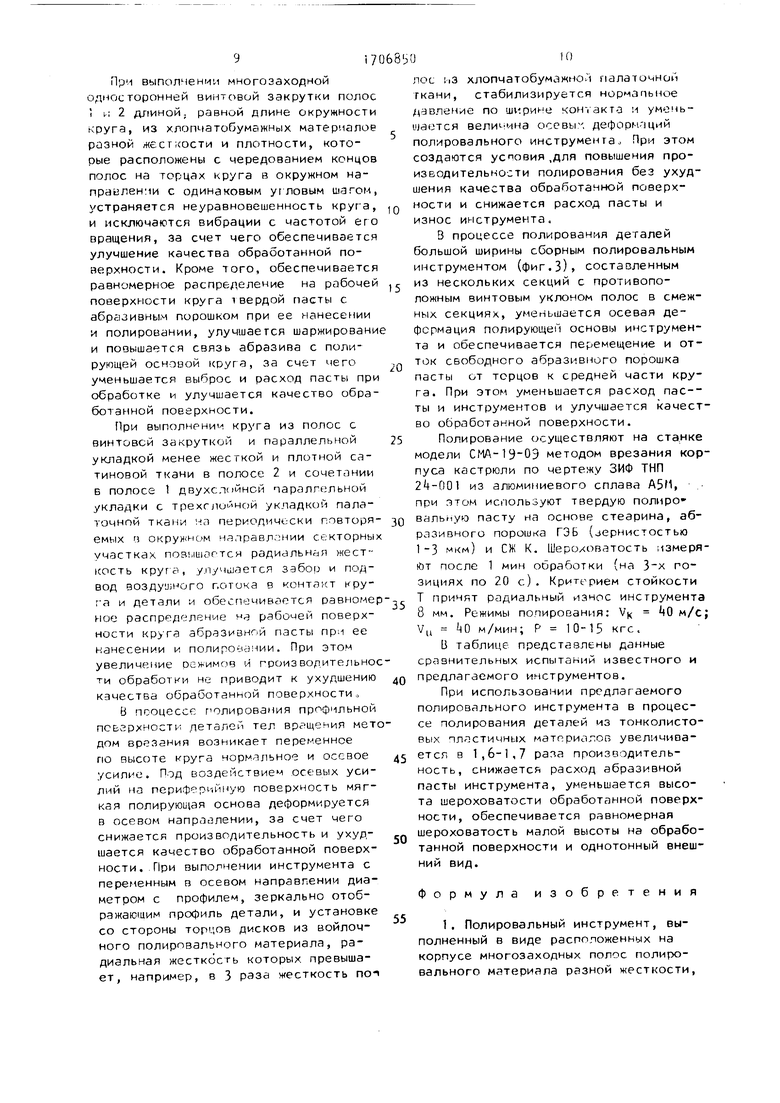

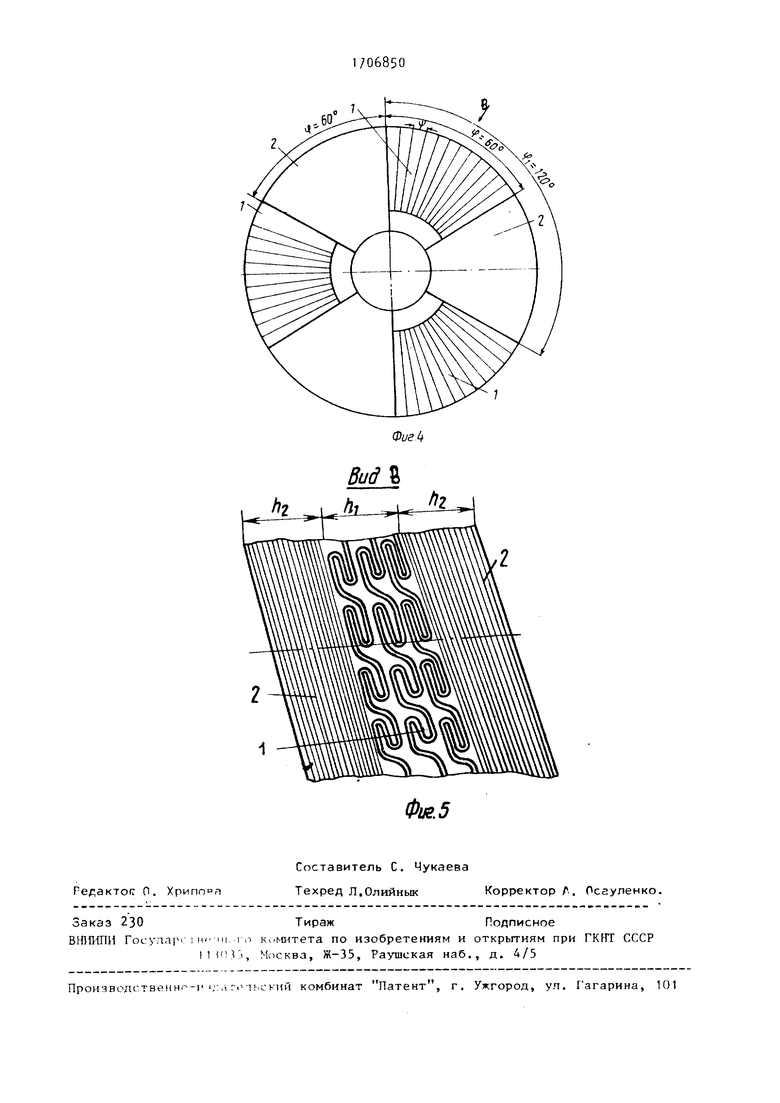

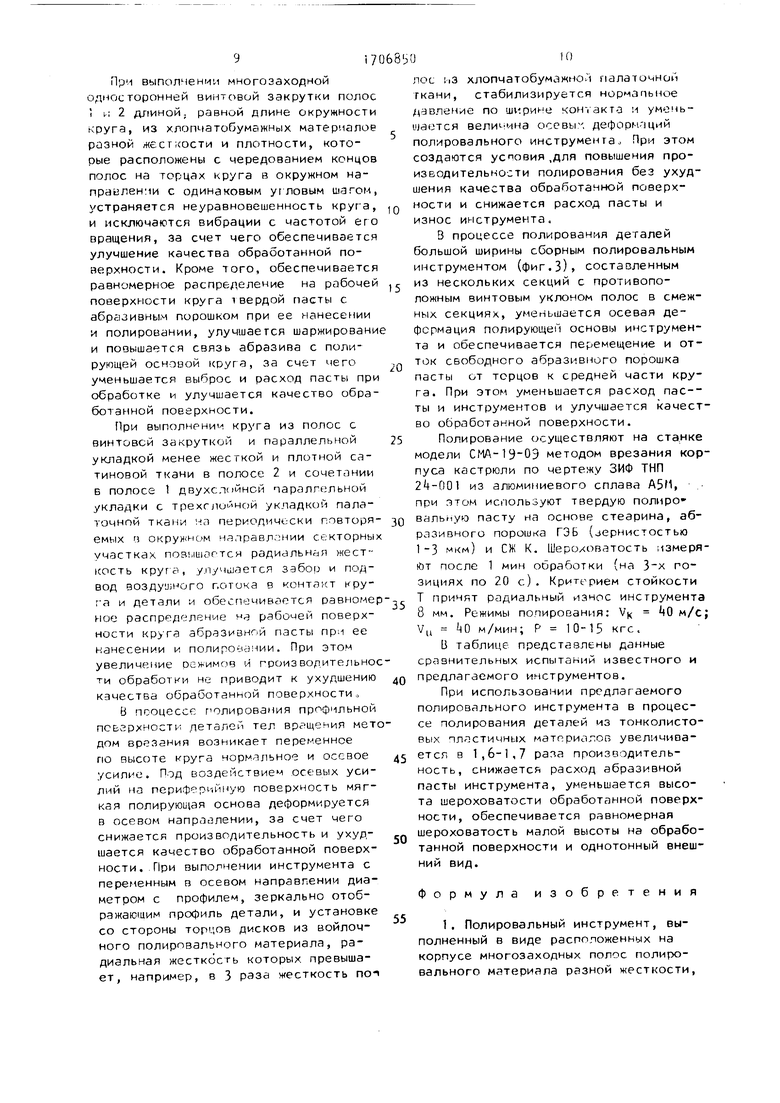

На изображен полировальный инструмент со стороны периферийной поверхности; на фиг.2 - сечение А-А на фиг.1; на фиг.З полировальный инструмент, составленный из 2-х секций; на фиг. - сечение Б-Ь на фиг.З; на фиг.5 вид В на фиг..

Полировальный инструмент выполнен в виде многозаходных винтовых полос и 2 из хлопчатобумажных тканей разной жесткости и плотности. Полосы 1 и 2 навиты на цилиндрический корпус в одну сторону с равномерным винтовым уклоном. Между боковыми поверхностями винтовых полос 1 из хлопчатобумажной палаточной ткани размещены винтовые полосы 2 мягкой полирующей основы, выполненные из хлопчатобумажной ситцевой или сатиновой ткани. Коэффициент радиальной жесткоти полос 2 в круге меньше в 2,5.;. раза коэффициента жесткости полос 1 из палаточной ткани. Длина полос 1 и 2 выполнена равной длине окружности инструмента L Г)к.

Число полос 1 более жесткой полирующей основы равно числу Z их заходов, а их ширина выполнена одинаковой для всех полос 1 в пределах О,,0 средней ширины полос 1 и 2

h.a -- , где Н, -высота инструменСР п

та; п - число полос 1 и 2 в инструменте. Концы полос 1 и 2 по торцам круга расположены t. одинаковым угловым шагом Ср , например, Ц 60

0

5

0

5

При 2-:заходной винтовой навивке полос 1 одинаковой ширины 1ц из хлопчатобумажной палаточной ткани и смежном расположении между ними двух полос 2 из сатиновой или ситцевой ткани концы полос 1 расположены со стороны торцов круга со смещением между собой на угловой шаг Ц), 180°. При 3 заходной навивке полосы 1 и 2 выполнены либо одинаковой ширины (hj h-2) либо ширина Ь полос 1 меньше ширимы Ь полос 2 в пределах О,Ь 1,0 средней ширины hg полос 1 и 2. Концы полос 1 расположены г, о стороны торцов круга со смещением между собой с угловым шагом Q, 120 , а угловой шаг СР между смежными концами полос 1 и 2 выполнен одинаковым и

равным Ср

збо

бо1

0

5

0

5

Многозаходная (2-, 3,-заходная) односторонняя естественная винтовая закрутка полос 1 и 2, обладающих разной радиальной жесткостью и набранных из хлопчатобумажных тканей разной плотности и жесткости, обеспечивает быстрое изменение давления на полной ширине площадки контакта винтовых полос 1 и 2 с деталью и уменьшает высоту шероховатости на обработанной поверхности за более короткий промер жуток полирования по сравнению с 1-за- ходной винтовой навивкой полосы, Причем с увеличением числа заходов винтовой закрутки полос увеличивается скорость осевого перемещения периферийной поверхности полос 1 и 2 и повышается производительность полирования .

При выборе числа полос 1 более жесткой полирующей основы, равного числу их заходов, и выполнении одинаковой ширины полос 1 в пределах О,,0 средней ширины полос инструмента обеспечивается равномерная зы- сота шероховатости на полной ширине обрабатываемой поверхности детали и однотонный внешний вид. При выполнении ширины h полос из более жесткой и плотной хлопчатобумажной ткани / больше средней ширины hcp полос инструмента, а следовательно, больше ширины полосы 2 на полируемой поверхности формируются участки с различной высотой микрорельефа шероховатости в виде полос с монотонным оттенком.

При выполнении ширины h полос 1 менее половины ширины hj полосы 2 при полировании медленно уменьшается высота шероховатости на обработанной поверхности и снижается в два и Солее раз производительность обработки При выборе длины полос 1 и 2 равной длине окружности круга упрощается технология изготовления инструмента. При этом чередование на торцах круга концов винтовых полос 1 и 2 длиной L , выполненных с односторонней их закруткой и расположенных с одинаковым угловым шагом, устраняет статическую неуравновешенность круга

В полировальном инструменте (фиг.5 полосы 2 полирующей основы из менее жесткой хлопчатобумажной сатиновой или ситцевой ткани набраны с параллельной укладкой ее слоев, а полосы из более жесткой хлопчатобумажной палаточной ткани набраны с сочетанием двухслойной параллельной и трехслойной укладки слоев ткани на периодически повторяемых в окружном направлении секторных участках, например, с угловым шагом (j 8-10°. Трехслойная укладка слоев более жесткой хлопчатобумажной палаточной ткани на секторных участках винтовой полосы 1 с естественной ее закруткой обеспечивает нестационарную переменную характеристику силы трения в контакте полирующей основы и детали; устранение самовозбуждающихся колебаний де-. тали, а также повышает связь пасты с полирующей основой круга и улучшает распределение пасты на рабочей поверхности круга, за счет чего уменьшается ее расход и улучшается качество обработанной поверхности

Для обработки деталей большой ширины полировальный инструмент

5

0

5

0

5

0

5

0

5

(фиг.З) выполнен а осе-зом исправлении из нескольких секций. При этом смежные секции круга устанавливают с противоположном винтовым уклоном полос, что способствует снижению расхода пасты и улучшает качес -о обра- ботанной поверхности.

Для полирования профильных деталей тел вращения периферийная поверхность круга выполнена с переменным в осевом направлении диаметром. Между фланцами корпуса 3 и полосами 1 и 2 полирующей основы со стороны торцоа полировального инструмента установлены полировальные диски 4 и S из войлочного материала. Радиальная жесткость дисков 4 и 5 превышает, например, в 1,,0 раза, радиальную жесткость винтовых полос 1 из хлопчатобумажной палаточной ткани. Пои этом расстояние Hj между дисками А и 5 выбрано больше ширимы полируемой детали, например, на мм.

Например, полировальный инструмент (фиг.1) выполнен диаметром DK 00 мм, высотой Н -- 100 мм и Н 90 мм из двух винтовых полос 1 из хлопчатобумажной палаточном ткани и четырех полос 2 из хлопчатобумажной сатиновой или ситцевой ткани длиной , равной длине окружности инструмента. В другом варианте инструмент выполнен из трех винтовых полос 1 из палаточной и трех полос 2 из хлопчатобумажной ситцевой или сатиновой ткани. Полосы 1 и 2 навиты на оправку в одну сторону в виде 2-заходных или 3 эаходных винтовых полос по типу полос шнекойого транспортера с чередованием материалов разной жесткости в осевом и окружном направлениях. Концы полос 1 и 2 на торцах круга смещены в окружном направлении на одинаковой угловой шаг J 60 . При этом толщина полос 1 и 2 выполнена одинаковой и равной средней ширине полос инструмента h /, liЈ 15 мм. Число полос 1 из более жесткой и плотной палаточной ткани равно числу их заходов.

Между фланцами корпуса 3 и торцами полирующей основы инструмента установлены диски диаметром l kQO мм , и длиной h 1 0 мм из войлочного, материала, с помощью которых выполнено обжатие со стороны торцов инструмента элементов 1 и 2 полирующей основы. Число заходоа БИНТОВОЙ полосы 1-2

717 O

(фиг.2), а в другом варианте - 3 (фиг.). Укладка хлопчатобумажной палаточной ткани в полосе 1 выполнена с совмещением двухслойной параллельной с трехслойной укладкой тканина периодически повторяемых в окружном направлении секторных участках с угловым шагом ( 10°. Винтовая полоса 2 набрана из сатиновой и ситцевой ткани почти одинаковой плотности и жесткости с параллельной ее укладкой. Периферийная рабочая поверхность инструментов выполнена с переменным в осевом направлении диамет- ром, и рабочий профиль круга зеркально отображает профиль полируемой детали.

Полировальный инструмент работает следующим образом.

Полировальному инструменту сообщают вращение с частотой СО и окружной скоростью V|, детали - круговую подачу с частотой 3 и окружной скоростью Vrt (например, VK м/с; Va 8-30 м/мин).

Например, кругу диаметром Dк 400 мм и высотой Н 90 мм, содержащего три полосы 1 из хлопчатобумажной палаточной ткани шириной h 15 мм, установленные с трехзаходной винтовой закруткой, сообщают вращение с частотой СО 1800 об/мин, а детали диаметром d 150 мм - вращение с частотой 30 об/мин.

На периферийную рабочую поверхност круга наносят пасту, например, белую твердую, и рабочую поверхность полировального инструмента сближают с по верхностью обрабатываемой детали. Между кругом и деталью создаю давление, например, с усилием прижима 10 кгс и площадку контакта длиной 1 () мм и шириной Н, - 90 мм„ При этом создают одинаковую величину радиальной контактной деформации винтовых полос 1 и 2 из материалов разной жесткости, за счет чего обеспечивают различное давление в контакте ne риферийной поверхности полос 1 и 2 по ширине обрабатываемой детали. Величина давления на деталь прямо пропорциональна радиальной жесткости смежно расположенных в круге винтовых по- лос 1 и 2 из хлопчатобумажной палаточной и ситцевой или сатиновой ткани и уменьшается в плоскости вращение круга от середины площадки контакта в

О8

пределах длины контакта круга и детали ,

В момент вращения круга с частотой М и детали с частотой v периферийная поверхность винтовой полосы 1 с односторонней ее винтовой закруткой перемещается в плоскости полирования под углом ф, к оси;; вращения детали. При этом в связи с различной радиальной жесткостью полос 1 и 2 одинаковой величиной их радиальной деформации периодически изменяется с частотой f 63 п и давление полирующей основы полос 1 и 2 на участки детали с усилием, равным разности восстанавливающих сил в контакте рабочих полос 1 и 2 с обрабатываемой поверхностью. В контакте периферии винтовых полос 1 из более жесткой хлопчатобумажной палаточной ткани повышается давление на свободный абразив и деталь,:возрастает пластическая деформация и интенсивно удаляются металл и выступы шероховатости на детали.

При выполнении полос 1 из более жесткой палаточной ткани одинаковой ширины в пределах 0,5,.., О средней ширины полос инструмента с их числом., равным числу Z заходов, и выборе скорости Vtj детали меньше скорости Ve осевого перемещения обеспечивается полная сплошность пластических деформаций на всей ширине детали в контакте г одкой полосой 1 и повторяемость контакта других полос 1 и деформацией под углом (, - к оси вращения детали, за счет чего обеспечивается равномерная высота шероховатости на обработанной поверхности и однотонный внешний РИД детали.

Последующее движение по этим участкам детали полирующей основы из хлопчатобумажной ситцевой или сатиновой менее жесткой ткани изменяется траектория движения волокон мягкой полирующей основы и свободного абразива, снижается удельное давление участков круга на деталь и сглаживаются микронеровности ка обработанной поверхности. Вследствие периодической смены полирующей основы круга из разных материалов в контакте с деталью под углом ( - к оси вращения детали интенсифицируется процесс съема материала детали. и быстро скругляются и удэпяются микронеровности , шероховэ гос т и .

9S7

При выполнении многоэаходиой односторонней винтовой закрутки полос i и 2 длиной, равной длине окружности круга, из хлопчатобумажных материалов разной жесткости и плотности, которые расположены с чередованием концов полос на торцах круга в окружном направлении с одинаковым угловым шагом, устраняется неуравновешенность круга, и исключаются вибрации с частотой его вращения, за счет чего обеспечивается улучшение качества обработанной поверхности. Кроме того, обеспечивается равномерное распределение на рабочей поверхности круга твердой пасты с абразивным порошком при ее нанесении и полировании, улучшается шаржировани и повышается связь абразива с полирующей основой круга, за счет чего уменьшается выброс и расход пасты при обработке и улучшается качество обработанной поверхности.

При выполнении круга из полос с винтовсй закруткой и параллельной укладкой менее жесткой и плотной сатиновой ткани в полосе 2 и сочетании Б полосе 1 двухслойной параллельной укладки с трехслойной укладкой палаточной ткани на периодически повторя- емых в окружном направлении секторных участках повьшюгтся радиальная жесткость круга, улучшается зэбор и подвод воздушного г.отока в контакт круга и детали и обеспечивается равномер ное распределение на рабочей поверхности круга абразивной пасты при ее нанесении и полировании. При этом увеличение режимов и производительности обработки не приводит к ухудшению качества обработанной поверхности „

В пооцессе полирования профильной поверхности деталей тел вращения методом врезания возникает переменное по высоте круга нормальное и осевое усилие. Под воздействием осевых усилий на периферийную поверхность мягкая полирующая основа деформируется в осевом направлении, за счет чего снижается производительность и ухуд- шается качество обработанной поверхности.. При выполнении инструмента с переменным в осевом направлении диаметром с профилем, зеркально отображающим профиль детали, и установке со стороны торцов дисков из войлочного полировального материала, радиальная жесткость которых, превышает, например, в 3 раза жесткость поч

50

if)

0 д

5 о ,- 0

$

5

лос i-iз хлопчатобумажной палаточной ткани, стабилизируется нормапьное давление по ширине контакта и уменьшается величина осе вы/ , деформаций полировального инструмента „ При этом создаются условия ,для повышения производительности полирования без ухудшения качества обработанной поверхности и снижается расход пасты и износ инструмента.

В процессе полирования деталей большой ширины сборным полировальным инструментом (фиг.З) составленным из нескольких секций с противоположным винтовым уклоном полос в смежных секциях, уменьшается осевая деформация полирующей основы инструмента и обеспечивается перемещение и отток свободного абразивного порошка пасты от торцов к средней части круга. При этом уменьшается расход пас- ты и инструментов и улучшается качество обработанной поверхности.

Полирование осуществляют на станке модели СМА-19-09 методом врезания корпуса кастрюли по чертежу ЗИФ ТИП 2 +-001 из алюминиевого сплава А5М, при этом используют твердую полировальную пасту на основе стеарина, абразивного порошка ГЭБ (зернистостью мкм) и СЖ К. Шероховатость измеряют после 1 мин обработки (на 3-х позициях по 20 с). Критерием стойкости Т принят радиальный износ инструмента 8 мм. Режимы полирования: V« 0 м/с; Vu м/мин; Р 10-15 кгс.

В таблице, представлены данные сравнительных испытаний известного и предлагаемого инструментов.

При использовании предлагаемого полировального инструмента в процессе полирования деталей из тонколистовых пластичных материалов увеличивается в 1,6-1,7 раза производительность, снижается расход абразивной пасты инструмента, уменьшается высота шероховатости обработанной поверхности, обеспечивается равномерная шероховатость малой высоты на обработанной поверхности и однотонный внешний вид.

Формула изобретения

1

при этом по крайней мере, один вид полос выполнен из хлопчатобумажной ткани, отличающийся тем, что, с целью повышения качества полирования, второй вид полос выполнен также из хлопчатобумажной ткани,причем все полосы выполнены с односторонней винтовой закруткой и оасполо- жены с чередованием на торцах круга концов полос с одинаковым угловым шагом, при этом длина полос равна длине окружности инструмента, а число полос из более жесткого хлопчатобумажного материала равно числу их заходов, при этом ширина этих полос выполнена одинаковой и равна 0,,0 средней ширины полос инструмента.

Сборный круг из пересекающихся полос сизалевой и х/б палаточной ткани (по авт..1 )

РВ

м «

15

10

15

15

15

15

(h.-h)

15

15

10 (h,-О, Bh,.. )

5 (h, - 0,5hfp

516

(h,-O.Sh- )

1210 (h,- IJiy

1510 (M -1.

Алюминиевый сплав А5Н

06850 2

из менее жесткого материала выполнены с параллельной укладкой слоев ткани, а полосы из более жесткого материала выполнены с сочетанием двухслойной параллельной и трехслойной укладки ткани на периодически повторяемых в окружном направлении секторных участках.

+. Инструмент по пп., отличающийся тем, что полосы из более жесткого материала выполнены из палаточной ткани, а из менее жестко- го - из ситца или сатина

10

15

5

0.25-0,

0,65

38

0,20-0,300,60 30

На обработанной поверхность; формируется неравномерная шероховатость с матовым оттенком. Ие отвечает требованиям чертежа

На обработанной поверхности наблюдается неоднородный световой оттенок и неравномерная высота керохов.

0,19-0,250,55 26

0,08-0,100,54 20

ОДНОТОННЫЙ ВНЕШНИЙ ВИД и

зеркально чистая обработанная поверхность

Неравномерная вероховатостг обработанной поверхности и световые полосы с меод- породным оттенком

05890ZI

.-60

| Авторское свидетельство СССР № , кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-01-23—Публикация

1989-03-07—Подача