Изобретение относится к полировальным инструментам, может быть использовано в деревообрабатывающей промьшшенности для полирования лакокрасочных покрытий на древесине и является усовершенствованием изобретения по авт. св. № 1181858.

Цель изобретения - повышение качества полируемой поверхности.

На чертеже изображен полировальный круг, общий вид.

Полировальный круг состоит из тканевых элементов 1, расположенньк один относительно другого под углом 120, фланцев, выполненных в виде отдельных пластин 2, установленных по отношению друг к другу с зазором, величина которого определяется по формуле

S t, . j ,

где S - величина зазора, мм;

Члтолщина пластины, мм, удов-

летворяющая условию 0,8 мм : t 2,0 мм; j - жесткость круга, кг/мм, и элементов 3 крепления.

Исследованиями установлено, что аилучшие показатели по качеству поверхности обработки (отсутствие волнистости на поверхности обработки при визуальном наблюдении) и производительности процесса полирования (съем полиэфирной пленки с единицы площади за единицу времени) были достигнуты при жесткости круга данной конструкции 2,0 кг/мм. Увеличе1Н1е жесткости инструмента приводит к заметному появлению на поверхности детали волнистости, а уменьшение жесткости - к снижению проиэполтгльнос- ти процесса полирования. () уста4

СО

00 00

N)

новлено также, что при стабильной жесткости круга величина зазора между пластинами зависит от толщины пластин.

Пример 1. С помощью резаков высекаются из заготовки тканевые элементы. Затем изготавливают из металлической полосы толщиной 0,6 мм пластины.

Зная величину жесткости, которой должен обладать инструмент, и толщину пластин, рассчитывают величину зазора между пластинами. После этого, зная радиус окружности на которой находятся центры отверстий под крепежные элементы, и величину зазора между пластинами, рассчитывают длину пластин. Затем по известным размерам с помощью штампа высекают пластины. После этого производят сборку круга. При этом тканевые элементы крепят между пластинами с помощью средств крепления (винт-гайка или болт-гайка) с необходимым усилием (усилие затяжки 4 кг м).

После сборки наблюдалась заметная деформация пластин из-за их малой толщины, что привело к нарушению эксплуатационных параметров полировального инструмента.

Пример 2, Выполнение круга производят аналогично примеру 1. Изменяют только толщину пластин. При этом пластины изготавливают из металлической полосы толщиной 0,8 м

Пример 3. Выполнение круга производят аналогично примеру 1. Пр этом пластины изготавливают из металлической полосы толщиной 1,4 мм. Пример 4. Выполнение круга производят аналогично примеру 1. Пр этом пластины изготавливают из ме- тиллической полосы толщиной 2,0 мм.

В примерах (2--4) после сборки параметры круга соответствуют предъявляемым требованиям.

Пример 5. Выполнение круга производят аналогично примеру 1. Пр этом пластины изготавливают из металлической полосы ТОЛ1ЦИНОЙ 2,2 мм. Вьфубка пластин указанной толщины зтруднена. Масса круга превышает требуемую величину (больше 0,8 кг).

Использование изобретения позволит повысить качество полируемой

поверхности, а также экономить металл и при этом создать практически безотходную технологию производства

фланцев полировального круга. Кроме того, для изготовления пластин по предлагаемому изобретению можно применить металлические полосы малых размеров по длине и ширине и, таким

образом, использовать для этих целей различные отходы металлообработки.

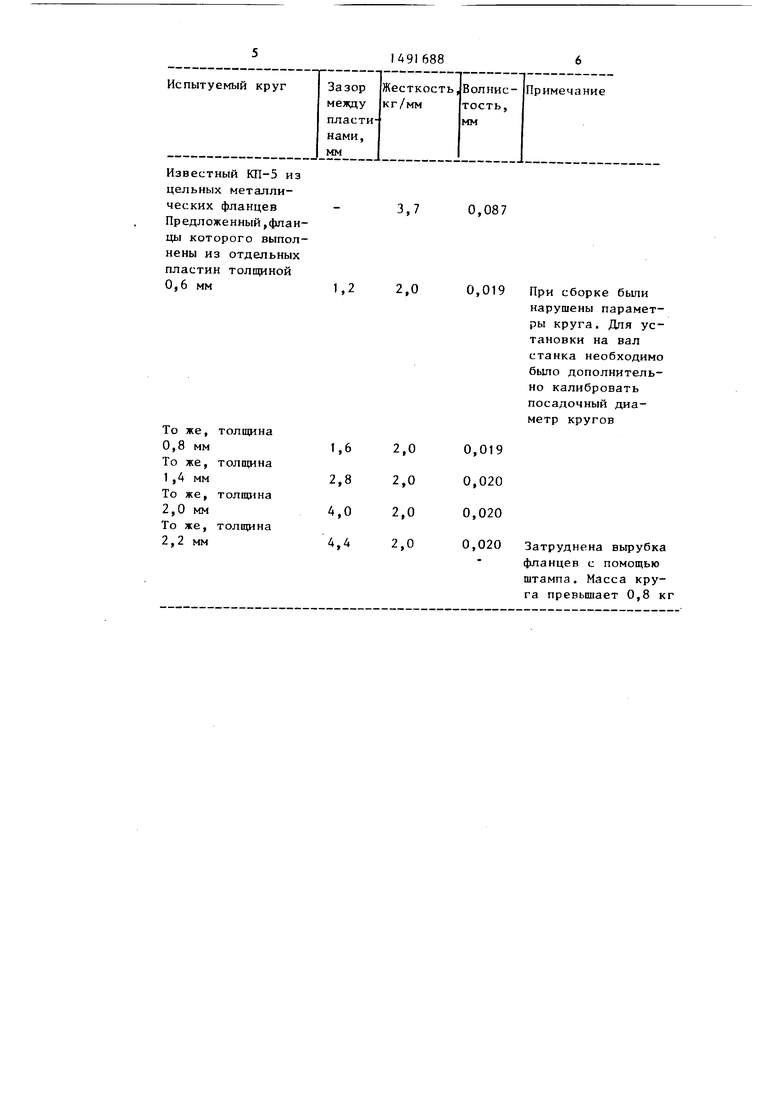

Были проведены испытания предложенного и известного полировальных

кругов. Диаметр кругов из весовых отходов хлопчатобумажных тканей 380 мм. Режим полирования: скорость подачи образца 10 м/мин, давление кругов к поверхности обработки 9,8кПа

частота вращения кругов 1250 мин , количество проходов образца под кругами 10. Размер образцов бООхбООх х18 мм. Обрабатываемое покрытие - пленка полиэфирного лака ПЭ-246.

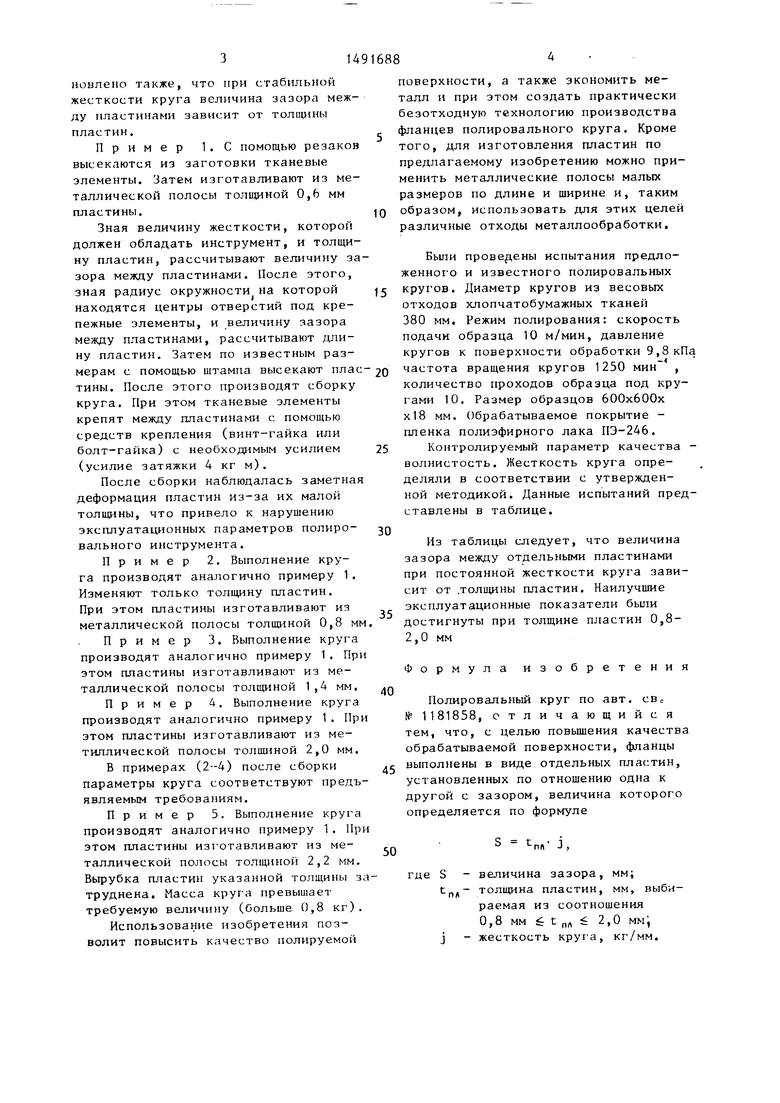

Контролируемый параметр качества - волнистость. Жесткость круга определяли в соответствии с утвержденной методикой. Данные испытаний представлены в таблице.

Из таблицы следует, что величина

зазора между отдельными пластинами при постоянной жесткости круга зависит от .толщины пластин. Наилучшие эксплуатационные показатели бьши достигнуты при толщине пластин 0,8- 2,0 мм

Формула изобретения

Полировальный круг по авт. ев № 1181858, отличающийся тем, что, с целью повьш1ения качества обрабатываемой поверхности, фланцы выполнены в виде отдельных пластин, установленных по отношению одна к другой с зазором, величина которого определяется по формуле

50

S t

nn J ,

S - величина зазора, мм;

Срд- толщина пластин, мм, вь: раемая из соотношения 0,8 мм 6 t pft 2,0 мм; j - жесткость круг а, кг/мм.

Известный КП-5 из цельных металлических фланцев Предложенный,фланцы которого выполнены из отдельных пластин толщиной 0,6 мм

3,7

0,087

,019

При сборке были нарушены параметры круга. Для установки на вал станка необходимо было дополнительно калибровать посадочный диаметр кругов

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТИ | 1995 |

|

RU2147506C1 |

| УПРОЧНЯЮЩЕ-ПОЛИРОВАЛЬНЫЙ КОМБИНИРОВАННЫЙ ИНСТРУМЕНТ С ПАРАМЕТРИЧЕСКОЙ ОСЦИЛЛЯЦИЕЙ | 2005 |

|

RU2283745C1 |

| СПОСОБ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ С ЛОКАЛЬНЫМ КОНТАКТОМ | 2005 |

|

RU2284892C1 |

| ЛЕПЕСТКОВЫЙ КРУГ С ЛОКАЛЬНЫМ КОНТАКТОМ | 2005 |

|

RU2285603C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ УПРОЧНЕНИЯ И ПОЛИРОВАНИЯ С ЛОКАЛЬНЫМ КОНТАКТОМ | 2005 |

|

RU2284256C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИРОВАЛЬНОГО ИНСТРУМЕНТА | 2008 |

|

RU2394050C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РАБОЧЕГО РАЗМЕРА АЛМАЗНО-АБРАЗИВНОГО ИНСТРУМЕНТА С ЛОКАЛЬНЫМ КОНТАКТОМ | 2005 |

|

RU2284893C1 |

| Способ изготовления полировального круга | 1989 |

|

SU1703432A1 |

| СПОСОБ ПОЛИРОВАНИЯ АБРАЗИВНО-АЛМАЗНЫМИ ЛЕПЕСТКОВЫМИ КРУГАМИ С ПАРАМЕТРИЧЕСКОЙ ОСЦИЛЛЯЦИЕЙ | 2003 |

|

RU2247642C1 |

| Полировальный инструмент | 1989 |

|

SU1706850A1 |

Изобретение относится к полировальному инструменту и может быть использовано в деревообрабатывающей промышленности для полирования лакокрасочных покрытий на древесных материалах. Цель изобретения - повышение качества обрабатываемой поверхности. Полировальные элементы из ткани закрепляют между фланцами. Фланцы выполнены в виде отдельных пластин, установленных одна по отношению к другой с зазором, величина которого определяется по формуле S=Tпл. J, где S - величина зазора, мм

Tпл - толщина пластин, мм, удовлетворяющая условию 0,8 мм *98 Tпл *98 2,00 MM

J - жесткость круга, кг/мм. 1 табл., 1 ил.

Составитель Л.Сергеева Редактор В.Данко Техред М.Дидык Корректор Н.Король

Заказ 3802/17

Тираж 662

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, ИМ

Подписное

| Авторское свидетельство СССР № 1181858, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1989-07-07—Публикация

1987-11-23—Подача