ел

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления силикатного кирпича | 1989 |

|

SU1738787A1 |

| СПОСОБ КОМПЛЕКСНОГО ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ БЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2005 |

|

RU2292324C1 |

| СМЕСЬ ДЛЯ АВТОКЛАВНОГО ПЕНОБЕТОНА | 2011 |

|

RU2477716C1 |

| СПОСОБ УСТРОЙСТВА МОНОЛИТНЫХ СВАЙНЫХ ОПОР ИНЖЕНЕРНЫХ СООРУЖЕНИЙ НА ОСНОВЕ НЕФЕЛИНОВОГО ШЛАМА | 2018 |

|

RU2685599C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЦВЕТНОГО БЕТОНА | 1991 |

|

RU2022947C1 |

| Сырьевая смесь для изготовления силикатного кирпича | 1989 |

|

SU1675273A1 |

| СУХАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА (ВАРИАНТЫ) | 2013 |

|

RU2547532C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА | 1993 |

|

RU2070174C1 |

| Сырьевая смесь для производства силикатного кирпича | 2021 |

|

RU2779939C1 |

| ГРАНУЛИРОВАННЫЙ КОМПОЗИЦИОННЫЙ ЗАПОЛНИТЕЛЬ ДЛЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ НА ОСНОВЕ КВАРЦЕВОГО ПЕСКА, СОСТАВ СЫРЬЕВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ, СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ И СИЛИКАТНОЕ СТЕНОВОЕ ИЗДЕЛИЕ | 2007 |

|

RU2361838C1 |

Изобретение относится к области строительства и может быть использовано при изготовлении силикатных бетонов автоклавного твердения. Целью изобретения является повышение прочности и морозостойкости. Силикатобетонная смесь содержит, мас.%: известь 5 - 5,8; цемент 3.4 -3,5; песок молотый 5.2 -5,4; отход промывки радиодеталей на основе диметилформа- мида 0,009 - 0,044 и песок остальное. Смесь обеспечивает прочность при сжатии 33,7 - 36,3 МПа, плотность 2000 - 2070 кг/м3, во- допогпощение 10.4 - 11.4 °/.. морозостойкость 58 - 62 цикла. 2 табл.

Изобретение относится к строительству и может быть использовано при изготовлении силикатных бетонов автоклавного твердения.

Целью изобретения является повышение прочности и морозостойкости.

Пример. Используют следующие материалы: известь активностью (по СаО + МдО)78%; цемент М 400; песок кварцевый; отход производства - жидкость после промывки радиодеталей (растворимая в воде, имеющая следующий химсостав, мас.%: ди- метилформамид 90 и фенолформальдегид- ная смола 10).

Образцы готовят следующим способом.

Вяжущее готовят путем совместного помола песка и извести до удельной поверхности 4400 см2/г.

Вяжущее смешивают с песком-заполнителем и цементом. Затем добавляют воду, в которой предварительно растворяют указанную добавку. Влажность смеси перед формованием составляет 7,5%.

Из полученной массы формуют образцы -кубы размером 10x10x10см, вибрируют на вибростоле в течение 2 мин и подвергают тепловлажностной обработке а автоклаве при 8 эти по режиму, ч: подъем температуры 1,5; выдержка 6,0; охлаждение 1,5.

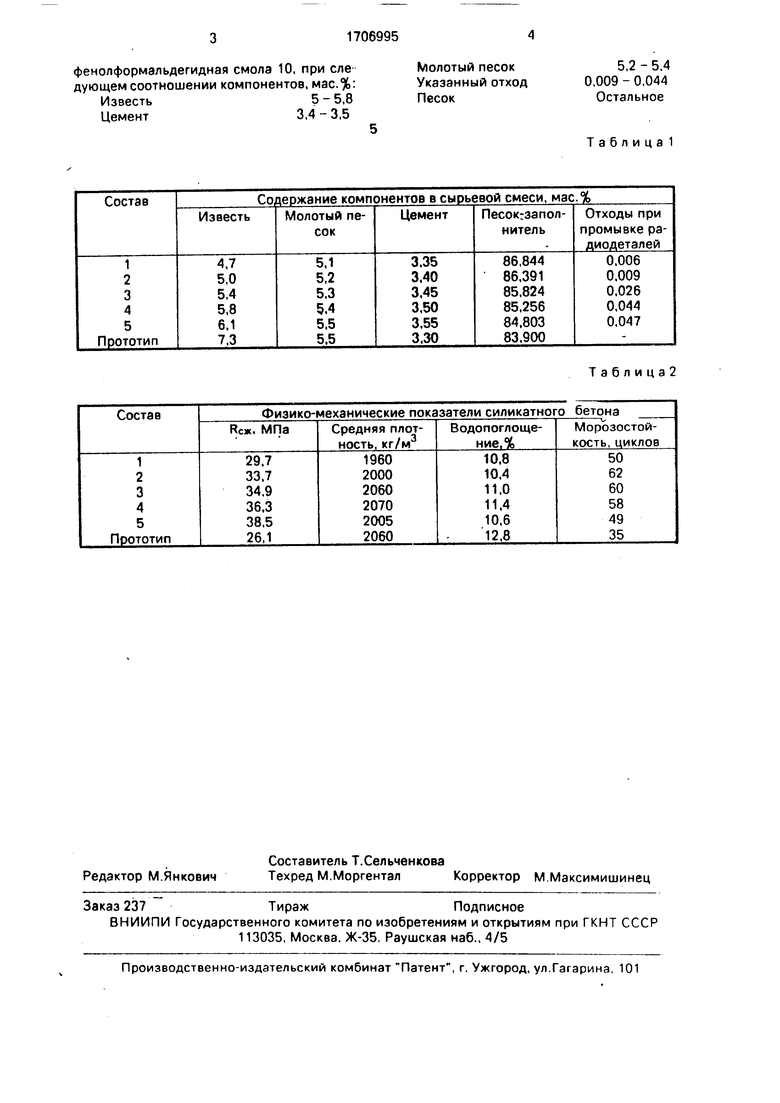

В табл.1 приведены составы смесей для изготовления плотного силикатного бетона.

Влияние состава смесей на физико-механические показатели бетона приведено в табл.2.

Составы 1 и 5 приведены для обоснования оптимальности соотношения компонентов.

Формула изобретения Сырьевая смесь для изготовления силикатных бетонов, включающая известь, цемент, молотый песок и песок, отличающэя- с я тем, что, с целью повышения прочности и морозостойкости, она содержит дополнительно отход промывки радиодеталей состава, мас.%: диметилформамид 90 и

х| О О Ч

ю

СП

фенолформальдегидная смола 10, при еле дующем соотношении компонентов, мас.%: Известь5 - 5,8 Цемент 3,4 - 3,5

5,2-5.4 0,009 - 0,044 Остальное

Таблица 1

Таблица2

| Саталкин А.В | |||

| и др | |||

| Технология изделий из силикатных бетонов | |||

| М., 1973 | |||

| Технологический регламент производства панелей из плотного силикатного бетона | |||

| СПОСОБ ПОЛУЧЕНИЯ ОКИСИ ЖЕЛЕЗА | 0 |

|

SU291878A1 |

| (прототип). | |||

Авторы

Даты

1992-01-23—Публикация

1989-07-19—Подача