Настоящее изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении силикатного кирпича.

Целью изобретения является повышение морозостойкости.

Используют следующие материалы: известь активностью 70%; песок кварцевый; свинцово-циркониевый отход пьезокерами- ческого покрытия радиодеталей; сухой порошок фракции 0,01-3 мм, следующего химического состава, мас.%: РЬзО/i 62,32- 65,13, Zr02 24,18-25,32. ТЮ2 5,91-6,82, Sn02 1,07-1,21, 5Ь20з 1,04-1,15, PbCr04 0,87- 0,94, МпСОз 0,39-0,41, Mg(OH)2 0,40-0,45, PbZr03-PbTI03 0,81-1,11, NaOH 0,01-0,02, Се02 0,11-0,13, А120з 0,03-0,04, SIC 0,05- 0,08.

В процессе автоклавирования происходит взаимодействие солей и окислов пьезо- керамики с кремниевой кислотой с образованием более стойких и прочных гидросиликатоё, что приводит к повышению прочности и морозостойкости изделий.

Образцы готовят следующим способом:

Известь, песок и отходы пьезокерамики

подвергают совместному помолу в шаровой

мельнице до удельной поверхности 40004500 см2/г.

Полученное вяжущее смешивают с песком-заполнителем и гасят, затем перед прессованием смесь увлажняют до 7-8%. Из полученной массы формуют образцы-цилиндры размером 7x7 см при давлении прессования 180-220 кг/см и подвергают в автоклаве термовлажностной обработке при давлении пара 0,8 МПа по режиму: подьем температуры 2, изотермическая выдержка - 8, охлаждение 2 ч.

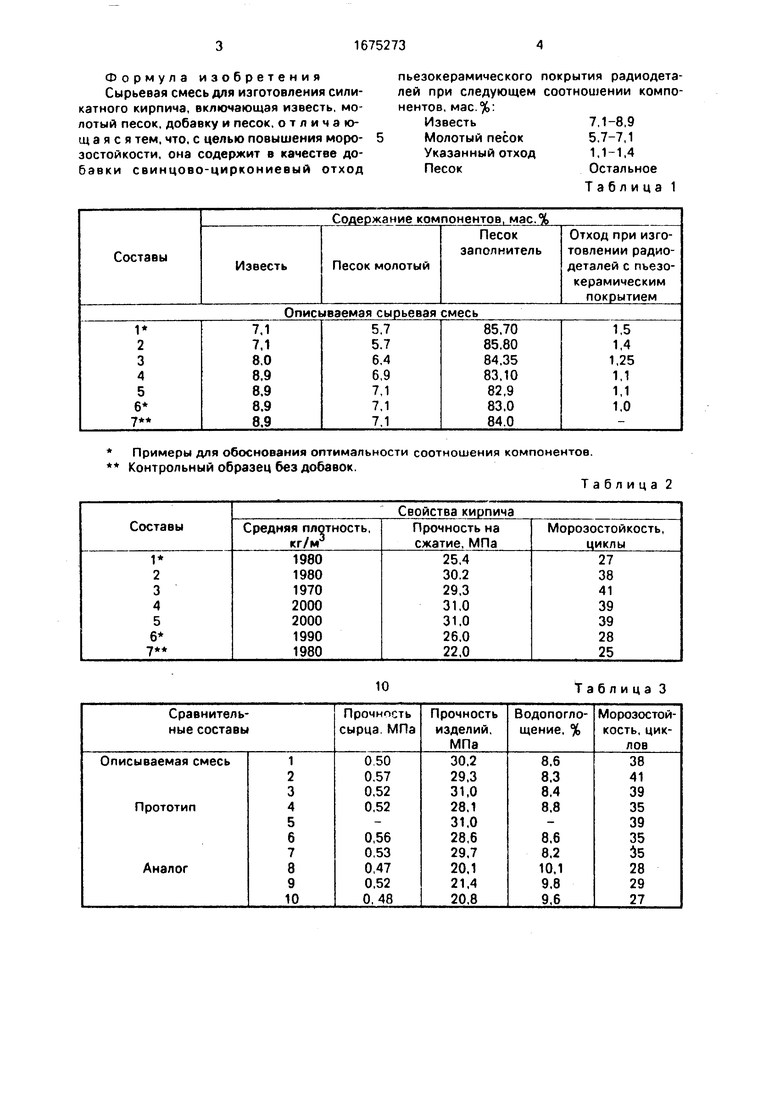

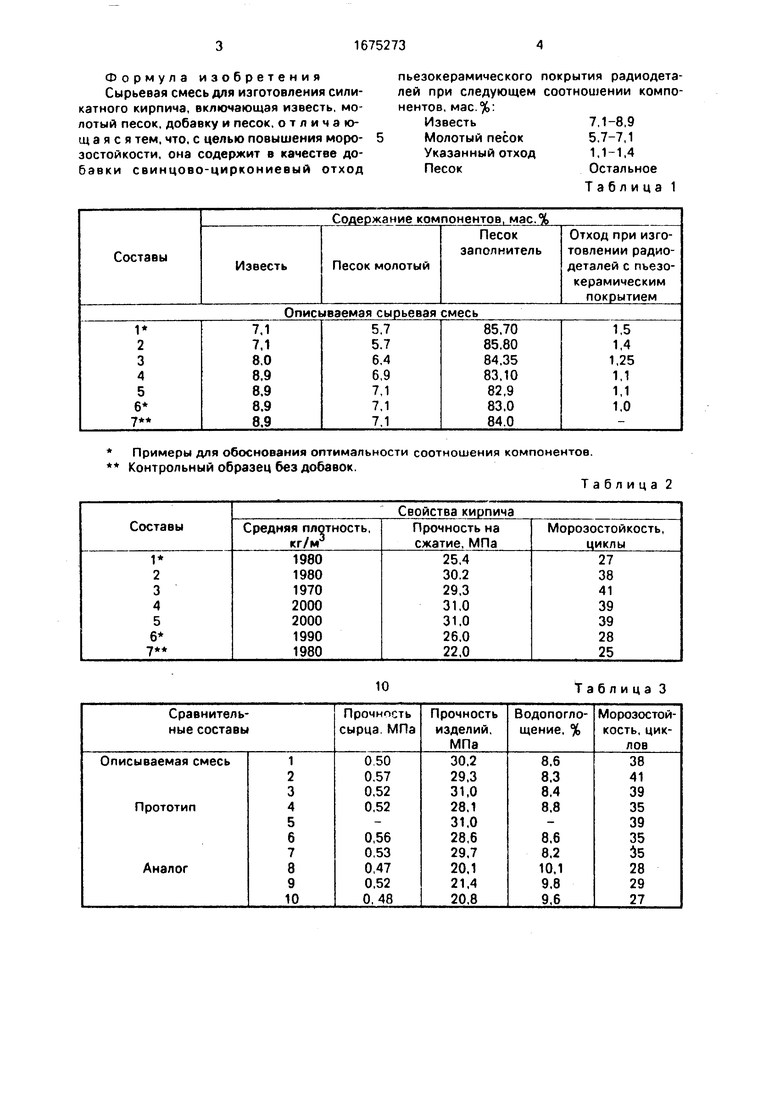

В табл. 1 приведены составы сырьевых смесей, а в табл.2 - свойства запаренных изделий, в табл.3 - результаты сопоставив тельных испытаний,

(Л

С

о

4 СЛ Ю СО

Формула изобретения Сырьевая смесь для изготовления силикатного кирпича, включающая известь, молотый песок, добавку и песок, отличающаяся тем, что, с целью повышения морозостойкости, она содержит в качестве добавки свинцово-циркониевый отход

окрытия радиодетасоотношении компо

7,1-8,9 5,7-7,1 1.1-1.4 Остальное Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления силикатного кирпича | 1989 |

|

SU1738787A1 |

| Сырьевая смесь для изготовления силикатного кирпича | 1986 |

|

SU1474137A1 |

| Сырьевая смесь для изготовления силикатного кирпича | 1985 |

|

SU1346619A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА | 1993 |

|

RU2070174C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ СИЛИКАТНЫХ ИЗДЕЛИЙ С ИСПОЛЬЗОВАНИЕМ ОТХОДОВ АЛМАЗОДОБЫВАЮЩЕЙ ПРОМЫШЛЕННОСТИ | 2005 |

|

RU2303012C1 |

| Сырьевая смесь для изготовления силикатных изделий | 1977 |

|

SU730647A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ СИЛИКАТНЫХ ИЗДЕЛИЙ С ИСПОЛЬЗОВАНИЕМ ВСКРЫШНЫХ ПОРОД ГОРНОДОБЫВАЮЩЕЙ ПРОМЫШЛЕННОСТИ | 2010 |

|

RU2439022C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА | 2001 |

|

RU2213071C2 |

| Масса для изготовления силикатных изделий | 1989 |

|

SU1689347A1 |

| Сырьевая смесь для изготовления силикатного кирпича | 1987 |

|

SU1463726A1 |

Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении силикатного кирпича. Целью изобретения является повышение морозостойкости. Сырьевая смесь для изготовления силикатного кирпича содержит, мас.%: известь 7.1- 8,9, молотый песок 5,7-7,1, свинцово-циркониевый отход пьезокерами- ческого покрытия радиодеталей 1,1-1.4 и песок остальное, Смесь обеспечивает прочность сырца 0,5-0,57 МПа, прочность изделий 29,3-31, водопогпощение 8.3-8,6%. морозостойкость 38-41 цикл. 3 табл.

Примеры для обоснования оптимальности соотношения компонентов. Контрольный образец без добавок.

Таблица 2

10

Таблица 3

| Сырьевая смесь для изготовления цветных силикатных изделий | 1984 |

|

SU1231033A1 |

| кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Сырьевая смесь для изготовления силикатного кирпича | 1986 |

|

SU1432032A1 |

Авторы

Даты

1991-09-07—Публикация

1989-07-12—Подача