Изобретение относится к технике получения меловых гранулированных удобрений из отвальных мелоз для химического мелиорирования кисль х почв.

Целью изобретения является повышение прочности, водостойкости и удешевления производства полученных гранул.

Пример. Отвальный Стойленоки/ мел, просеянный на сите 5 мм гранулируют о барабанном грлнуляторе в лабораторных условиях. Диаметр барабана 0,6 м, длина 1.2 м, угол наклона 3-5°, производительность 0,25-0,3 т/ч, частота вращения 13-20 об/мин. Связующее в виде бентонитовой

суспензии с расходом V9 (1 часть бентопо- рошкз, 9 частей воды, расход бентонита 3.0 кг на тонну готового продукта) подают в гранулятор после предварительного увлажнения мелз водой з загр.зочной части гра- нулятора, т.е. в зону гранулообразования во второй половине барабана. После грзнуля- тора гранулят влажностью 18-20% клзссп- фицируют на лабораторном роликовом грохоте: угол наклона плоскости 10-12°. размер щзлей по участкам регулируют от 1 до 5 мм. частота вращения роликов 15 об/мин. Выход класса 1-5 мм составляет 75-77% от общего продукта. Термическую

VJ

О х|

О

о орГ Оотку проводят в вертикальной му- Фельной печи проб 100 г до достижения грдцулзми температуры 200-250°С. кото- г.уо определяют термопарой.

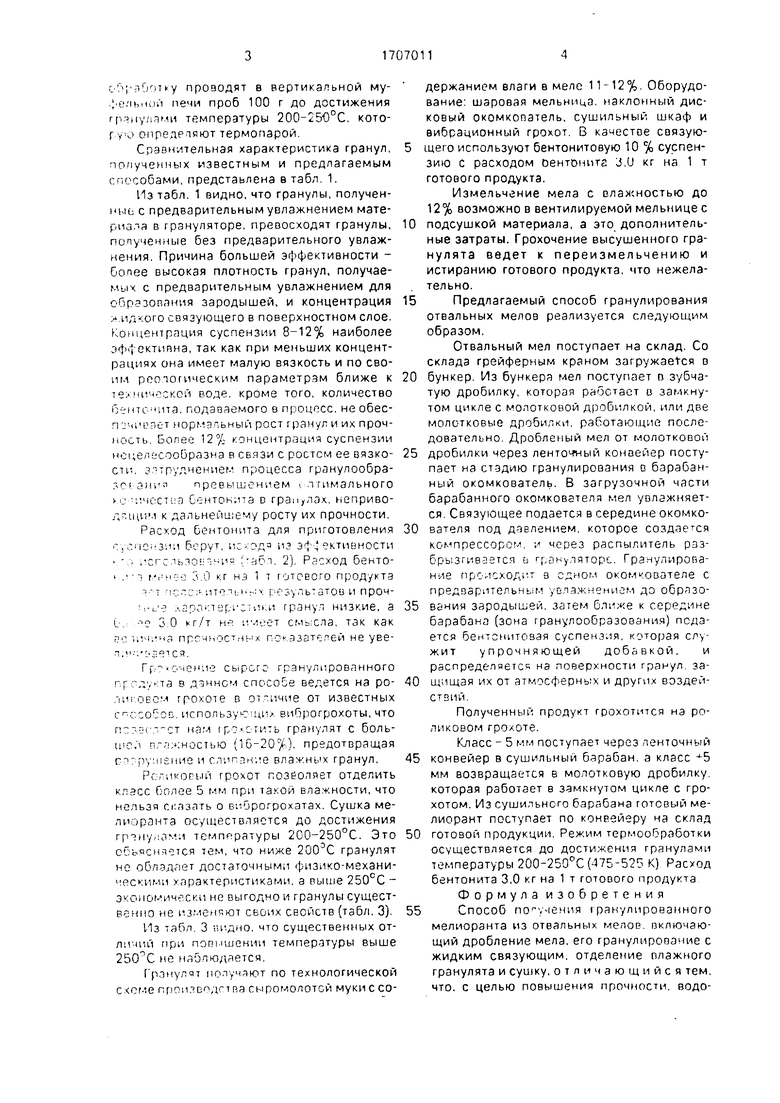

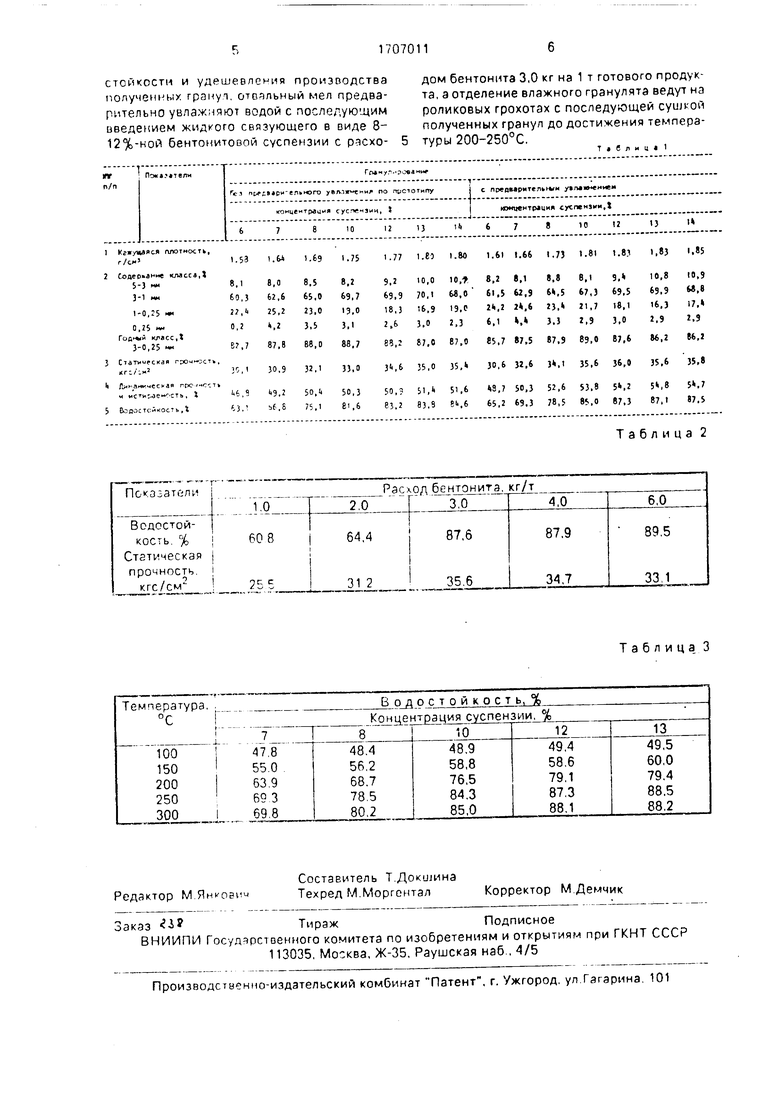

Сравнительная характеристика гранул, полученных известным и предлагаемым способами, представлена в табл. 1.

Из табл. 1 видно, что гранулы, полученные с предварительным увлажнением материала в грануляторе, превосходят гранулы, полученные без предварительного увлажнения. Причина большей эффективности - более высокая плотность гранул, получаемых с предварительным увлажнением для образования зародышей, и концентрация жидкого связующего в поверхностном слое. Концентрация суспензии 8-12% наиболее эффективна, так как при меньших концентрациях она имеет малую вязкость и по своим реологическим параметрам ближе к технической воде, кроме того, количество бентонита, подаваемого в процесс, не обес- п j -uu neT нормальный рост гранул и их прочность. Более 12% концентрация суспензии нецелесообразна в связи с ростом ее вязкости, затруднением процесса гранулообра- .СН Энип превышением с лгимального ю -пчестиа бентонита в гранулах, неприво- дг.щим к дальнейшему росту их прочности.

Расход бентонита для приготовления гуопснзии берут, исхода иэ эффективности -,-; исгсльзо тния ;-абл. 2. Расход бенто . : г. нее 3,0 кг нэ 1 т готового продукта

VT пслс;1- тельных результатов и прочri-u e лзроктегл стпки гранул низкие, а

и.: . 3.0 кг/т не имеет смысла, так как

тчинз прочностных показателей не уве1. V : . 2 е 1 С Я.

Гг/:--очение сырого гранулированного продукта в данном способе ведется на ро- лиг.овом грохоте в отличие от известных СПССО(:ОБ. использующих виброгрохоты, что нам грохотить гранулят с боль- шеи влажностью (16-20%), предотвращая сокрушение и слипание влажных гранул,

Рсликосый грохот позволяет отделить класс более 5 мм при такой влажности, что нельзя сказать о виброгрохатах. Сушка мелиоранта осуществляется до достижения гранулами температуры 200-250°С. Это объясняется тем, что ниже 200ЭС гранулят не обладает достаточными физико-механическими характеристиками, а выше 250°С - экономически не выгодно и гранулы существенно не изменяют своих свойств (табл. 3).

Из табл. 3 видно, что существенных отличий при повышении температуры выше 250°С не наблюдается.

Грэнулят получают по технологической схеме произведет па сыромолотсй муки с содержанием влаги в меле 11-12%. Оборудование: шаровая мельница, наклонный дисковый окомкопатель, сушильный шкаф и вибрационный грохот. В качестве связующего используют бентонитовую 10 % суспензию с расходом оентонитг J.U кг на 1 т готового продукта.

Измельчение мела с влажностью до 12% возможно в вентилируемой мельнице с

0 подсушкой материала, а это дополнительные затраты. Грохочение высушенного гра- нулята ведет к переизмельчению и истиранию готового продукта, что нежелательно.

5 Предлагаемый способ гранулирования отвальных мелов реализуется следующим образом.

Отвальный мел поступает на склад. Со склада грейферным краном загружается в

0 бункер. Из бункера мел поступает п зубчатую дробилку, которая работает в замкнутом цикле с молотковой дробилкой, или две молотковые дробилки, работающие последовательно. Дробленый мел от молотковой

5 дробилки через ленточный конвейер поступает на стадию гранулирования в барабанный окомкователь. В загрузочной части барабанного окомкователя мел увлажняется. Связующее подается в середине окомко0 вателя под давлением, которое создаемся компрессором, и через распылитель разбрызгивается и грануляторе. Гранулирование происходит з одном окомкователе с предварительным увлажнением до образо5 вания зародышей, затем ближе к середине барабана (зона гранулообрэзования) подается бентонитовая суспензия, которая служит упрочняющей добавкой. и распределяется на поверхности гранул, за0 щищая их от атмосферных и других воздействий.

Полученный продукт грохотится на роликовом грохоте.

Класс - 5 мм поступает через ленточный

5 конвейер в сушильный барабан, а класс мм возвращается в молотковую дробилку. которая работает в замкнутом цикле с грохотом. Из сушильного барабана готовый мелиорант поступает по конвейеру на склад

0 готовой продукции. Режим термообработки осуществляется до достижения гранулами температуры 200-250°С (475-525 К) Расход бентонита 3,0 кг на 1 т готового продукта Формула изобретения

5Способ получения гранулированного мелиоранта из отвальных мелов. включающий дробление мела, его гранулирование с жидким связующим, отделение влажного гранулята и сушку, отличающийся тем. что. с целью повышения прочности, водостойкости и удешевления производства полученных гранул, отвальный мел предварительно увлажняют водой с последующим введением жидкого связующего в виде 8- 12%-ной бентонитовой суспензии с расхо-

дом бентонита 3,0 кг на 1 т готового продукта, а отделение влажного гранулята ведут на роликовых грохотах с последующей сушкой полученных гранул до достижения температуры 200-250°С.

т « е л и ц « 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранулированного мелиоранта из отвальных мелов | 1991 |

|

SU1810320A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО УДОБРЕНИЯ НА ОСНОВЕ ИЗВЕСТНЯКА | 2024 |

|

RU2834019C1 |

| Способ получения карбонатной суспензии для нейтрализации почвенной кислотности | 1987 |

|

SU1594161A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОФЛЮСОВАННЫХ ОКАТЫШЕЙ | 1992 |

|

RU2031153C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА | 2005 |

|

RU2294902C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ И СПОСОБ ДЛЯ ЭКСТРУДИРОВАНИЯ ТЕХНОГЕННЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2014 |

|

RU2567519C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАПОЛНИТЕЛЯ ДЛЯ ТУАЛЕТА ЖИВОТНЫХ И НАПОЛНИТЕЛЬ ДЛЯ ТУАЛЕТА ЖИВОТНЫХ | 2024 |

|

RU2827169C1 |

| Способ получения кондиционных фракций флюсового материала | 1991 |

|

SU1827293A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛИОРАНТА НА ОСНОВЕ ФОСФОГИПСА НЕЙТРАЛИЗОВАННОГО | 2023 |

|

RU2812430C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОДИСПЕРСНОГО МЕЛА | 1992 |

|

RU2051102C1 |

Изсбр-зтениэ относится к технике получения меловых гранулированных удобрений из отвальных мелов и способствует повышению точности, водостойкости и удешевления производства полученных rpsnyn. Согласно изобретению отвальный г.4ел предварительно увлажняют водой с последующим введением жидкого связующего в виде 8-12%-ной бентонитовой суспензии с расходом бентонита 3.0 кг на готового продукта. Полученный влзжный гранулят отделяют на роликовых грохотах с последующей сушкой полученных грзгул до достижения температуры 200-250°С. Предварительное увлажнение и доб рленпе сьязуоие. О осуществляет в cj.i CM аппарате, последовательно оСрабз материал ведой и жидкгм связующим, Экономия уел с Б него топ ЛИР а составляет 32.3 кг/т готового продукта. cTt:nическдя и динамическая прочность фзчул увеличивается на 2%. а водостойкость увеличивается на 4%. 3 табл.

I

J,0

608

255

Температура. . °С

100

150

200

250

300

Таблица 2

Таблиц а 3

| Ав орско- | |||

| егепьство СССР Г; | |||

| Способ получения гранулированногоизВЕСТКОВОгО удОбРЕНия | 1978 |

|

SU833933A1 |

| к п | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Русская печь с оборотами | 1925 |

|

SU1931A1 |

| н н о г о i u с :- СТНЯиЯ ИЗ ИЗРПСТЬСО;;С: .ЖГ|ЩИХ МГЛ.,- Экспрс-сс-ин.; -.рм ция, ОРГ | |||

| BLTI | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1992-01-23—Публикация

1989-07-07—Подача