ИЛ

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полимерного покрытия | 1989 |

|

SU1684355A1 |

| СПОСОБ ЦИНКОВОГО ФОСФАТИРОВАНИЯ С ИНТЕГРИРОВАННЫМ ДОПОЛНИТЕЛЬНЫМ ПАССИВИРОВАНИЕМ | 1997 |

|

RU2179198C2 |

| Раствор для фосфатирования стали | 1985 |

|

SU1330207A1 |

| СОСТАВ ДЛЯ ФОСФАТИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2003 |

|

RU2241069C2 |

| СПОСОБ ЗАЩИТЫ ОТ КОРРОЗИИ ДЛЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2001 |

|

RU2261290C2 |

| ВОДОРАЗБАВЛЯЕМАЯ КОМПОЗИЦИЯ | 2013 |

|

RU2567290C2 |

| СПОСОБ ФОСФАТИРОВАНИЯ ПОВЕРХНОСТИ ТИТАНОВОГО СПЛАВА | 2003 |

|

RU2255139C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНО-ДЕКОРАТИВНОГО ЛАКОКРАСОЧНОГО ПОКРЫТИЯ | 1987 |

|

SU1468020A1 |

| ВОДОРАЗБАВЛЯЕМАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЙ МЕТОДОМ ЭЛЕКТРООСАЖДЕНИЯ | 2002 |

|

RU2226204C1 |

| Состав для фосфатирования металлических поверхностей на основе фосфорной кислоты | 2023 |

|

RU2817628C1 |

Изобретение относится к подготовке по верхности сталей под окраску электроосаждением, преимущественно конструкцион2 ных легированных никельсодержящмх ела лей. Цель изобретения-повышение at дезпи покрытий. Способ включает оксидирование в расплаве нитратов щелочных металлов и последующую обработку в пассивирующем составе, содержащем, г/л: моноэтанопамин 0.1-1.0: этиловый спирт 0,1-100; моноэтиловый эфир этиленгликоля 0,1-100. Проведение обработки в указанном составе позволяет повысить эксплуатационные т- рактеристики лакокрасочных покрытии сократить технологический цикл за счет исключения фосфатирования и использовать способ в условиях автоматизирование- го производства. 1 табл.

Изобретение относится к подготовке поверхности сталей под окраску электроосаждением, преимущественно конструкционных легированных никельсодержащих

сталей.

Целью изобретения является повышение адгезии покрытий.

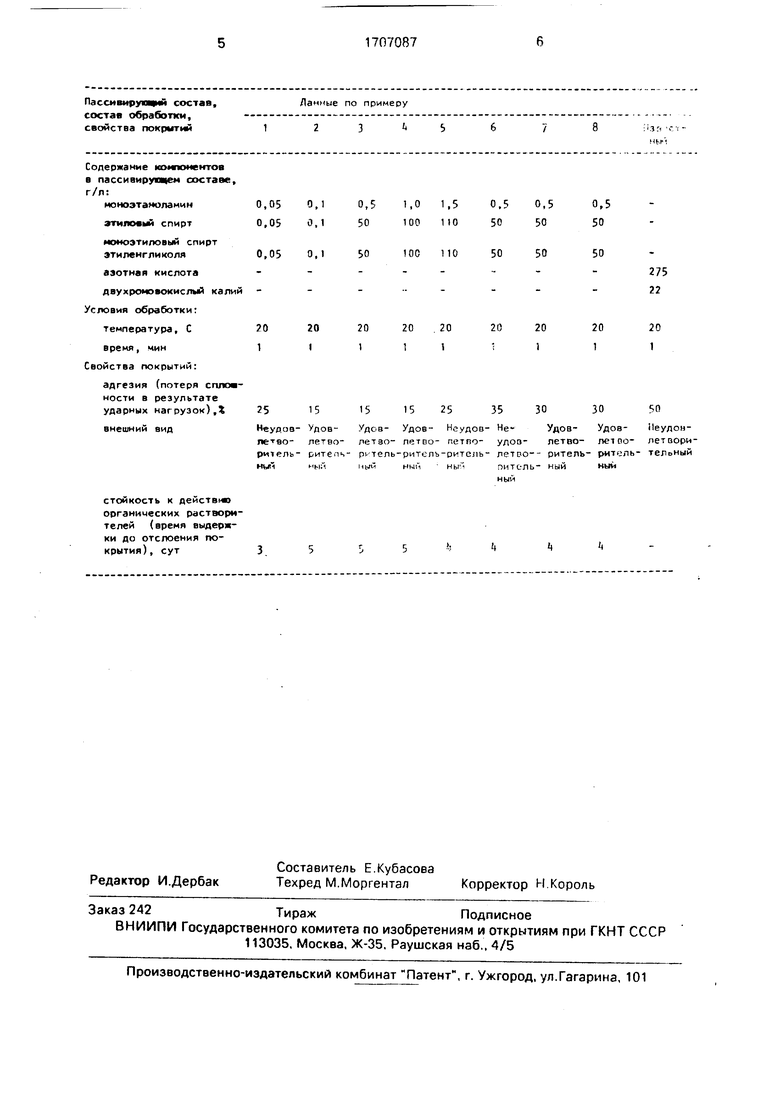

В таблице представлены данные исследований по предлагаемому и известному способам, причем для примеров используют стали 10Н12М5Ю и 01Н18К9М5Т-ЭЛ,на которые наносят покрытие из водоразбав- ленной смолы ВЭК-М.

Подготовку деталей по предлагаемому способу осуществляют следующим образом.

Детали подвергают термообработке в расплаве солей КМОз и ЫаМОз при 450-700° С в течение 2-5 ч. после чего обезжиривают в щелочном растворе,состава, г/л:

Каустическая сода40-60 Кальцинированная сода 40--60 Тринатрийфосфат 15-30 Жидкое стекло 3-rj при 70-80°С в течение 5-15 мин, а затем промывают проточной горячей оодой при 70-90°С в течение 0.5-1,0 мин и подвергают обработке в пассивирующем составе, со держащем, г/л:

Моноэтаноламин0.1-1.0 Этиловый спирт 0.1-100 Моноэтиловый эфир этиленгликоля 0,1-100 при 15-25°С в течение 0,25-2.0 мин.

На подготовленную поверхность наносят лакокрасочное покрытие электроог.эж- дением на катоде из раствора смолы ВЭК-М с сухим остатком 10 ±1%, рН 5,2-5.8 при напряжении 100-140 В и времени 15 60 с Температура раствора 19-22иС.

Si

О ivj О ioo

Si

Отверждение покрытия проводят в сушильном шкафу при 190-200°С в течение 30-40 мин.

Испытания на стойкость покрытий к ударным нагрузкам проводят в барабане, куда загружают детали вместе с баластом (общей массой 1,6-1,5 кг). Скорость вращения барабана боб/мин, время вращения 60 мин. Стойкость покрытий к ударным нагрузкам оценивают по потере покрытием сплошности в процессе механических воздействий путем измерения активного сопротивления лаковых пленок в 0,1%-ном растворе NaCI с помощью моста переменного тока Р-5010.

Внешний вид покрытия оценивают визуально.

Стойкость покрытий к действию растворителей оценивают путем выдержки деталей с покрытием в органических раство- рителях до появления первых признаков отслоения покрытия. В качестве растворите- лоей используют ацетон, этилцеллозольв, диметилформамид и растворитель 646.

Как видно из данных таблицы, при под- готовке поверхности деталей по предлагаемому способу (примеры 2-4) повышается стойкость покрытий к ударным нагрузкам, т.е. повышается их адгезия, улучшается внешний вид покрытий и их стойкость к действию органических растворителей по сравнению с известным.

Уменьшение концентраций компонентов в пассивирующем составе вызывает ухудшение внешнего вида, стойкости по- крытий к действию органических растворителей и стойкости покрытий к ударным нагрузкам (пример 1).

Увеличение концентраций компонентов в пассивирующем составе приводит к снижению стойкости покрытий к действию органических растворителей, к ухудшению внешнего вида и к снижению стойкости покрытий к действию ударных нагрузок (пример 5).

Использование предлагаемого способа подготовки поверхности деталей из конструкционных легированных никельсодержа- щих сталей под окраску электроосаждением позволяет повысить эксплуатационные характеристики лакокрасочных покрытий на легированных сталях, исключить из технологического цикла фосфатирование и подготовительные операции к нему, а также пассивирование в растворах хромовых солей, что приводит к снижению трудоемкости процесса получения покрытия и улучшению условий труда.

Указанное сокращение технологического цикла дает возможность использовать предлагаемый способ в условиях автоматизированного производства.

Формула изобретения

Способ подготовки поверхности сталей под окраску электроосаждением, преимущественно конструкционных легированных никельсодержнщих сталей, включающий оксидирование в расплаве нитратов щелочных металлов и последующую обработку в пассивирующем составе, отличающий- с я тем, что, с целью повышения адгезии покрытий, для обрзбогкм используют пасси- вирующий состав, содержащий, г/л:

Моноэтаноламин0.1-1,0

Этиловый спирт0,1-100

Моноэтиловый эфир

этиленгликоля0,1-100

моноэтиловый спирт

этилвнгяиколя0,05 0.) 50 100 ПО

азотная кислота

двухромовокислый калий Условия обработки:

температура, С

время, чин Свойства покрытий:

адгезия (потеря сплошности в результате ударных нагрузок),%25 5 5 5

внешний вид

50

50

25

35

30

50

30

50 НеудонНеудов- Удов- Удов- Удое- Неудов- Не-Удов- Удовлетво- летво- летзо- летво- петпо- улов- летво- лето- летворнритель- ритегт,- pv-тель-рителъ-ритель- летро-- ритель- рмтгель- телоныи

ныЯмыЛ ный ный ньг питель- ный кы«

ный

стойкость к действию органических растворителей (время выдержки до отслоения покрытия), сут3.

50

50

50

25

35

30

Неудов- Не-Удов-

| Грилихес С.Я | |||

| Оксидные и фосфатные покрытия металлов | |||

| - Л.; Машиностроение, 1978, с.4, 5 и 12. |

Авторы

Даты

1992-01-23—Публикация

1989-05-26—Подача