Изобретение относится к области робильно-измельчитепьного оборудования спецматериалов, например пластмасс, сверхтвердых и легковозгораемых материалов и их сплавов (кобальта и алюминия).

Цель изобретения - повышение эфективности охлаждения и надежности работы,

В некоторых регионах, где нет охлаждающей воды, система воздушного охлаждения является более выгодной и даже единственно возможной. Воздушное, газовое (СОа, азот, инертные газы) охлаждение циркулирующим веществом более эффективно и при высоких скоростях оно доступнеё .и надежнее, , при модернизации низкоскоростяых дробилок целесообразно устраивать вентилятор на валу электродвигателя.

Выполнение между корпусом и наружным неподвижным конусом кольцевой перегородки, например, пилообразного сечения с развитой теплообменной поверхностьнэ, например, в виде волнообразных ребер, образующей с корпусом полость для охлаждающего газа обеспечивает как повышение эффективности работы за счетувеличеиия теплопередающей поверхности, так и повышение надежности работы дробмлки за счет увеличения теплопередающей поверхности, особенно при pabote на сверхтвердых и легковозгораемых материалах

при увеличении скоростей вращения внутреннего конуса.

Выполнение дебаланса с радиально расположенными пазами сокращает затраты на изготовление вентилятора за счет использо&айия уже имеющейся камеры дебаланса аместо корпуса вентилятора.

Выполнение кольцевой полости между наружным неподвижным конусом и перегородкой, заполненной теплоемкой жидкостью Или теплопроводным материалом,

замкнутой повышает эффективность устройства за счет экономии воды.

Выполнение вентилятора и внутреннего конуса в виде тела.вращения на общем валу позволяет бесперебойно снабжать сисТему охлаждения охлаждающей средой () и тем самым повышает надежность работы и обеспечивает экономически эффективное охлаждение как за счет использования более легкого рабочего тела-газа, так и за счет создания большей производительности.;

Сообщение кольцевой полости для охлаждающего газа (например, воздуха) входным отверстием или каналом с областью дебаланса обеспечивает надежность и эффективную работу системы охлаждения за счет циркуляции газа.

Образование стенок кольцевой полости (кольцевой перегородки) в виде волнообразных ребер, образующих в продольном или в поперечном сечении профиль меандра, через который продувается охлаждающий газ (воздух) повышает надежность работы на легковозгораемых материалах за счет увеличения теплопередающей поверхности (меандр - кривая или ломаная линия, образующая ряд спиралей).

Повышение надежности достигается исключением вероятности выхода из строя

5 (поломки) дробилки (измельчителя) ввиду невозможности отключения системы охлаждения при работающем двигателе.

Для дробилок с низкой скоростью вращения внутреннего конуса целесообразно

0 выполнять дополнительный вентилятор, посаженный на ось электродвигателя.

Выполнение кольцевой перегородки и ребристой поверхности синусоидальными уменьшает гидравлические потери за счет

5 плавных переходов и за счет этого снижает сопротивление движению охлаждающего газа и тем самым повышает общий (суммарный) КПД охлаждающего устройства, а значит и эффективность работы.

0Выполнение системы охлаждения, в которой воздух подается непосредственно в освобожденную от жидкости камеру внутри сильфона, упрощает всю систему охлаждения.

5Выполнение винтового канала с взаимно соприкасающимися между собой пазами витков винтового канала направлено на уве-. личение числа витков винтового канала, а следовательно, поверхности теплообмена и

0 тем самым повышает эффективность теплообмена.

Выполнение турбулизаторов в виде перфорированных ребер (в виде ребер с отверстиями) турбулизирует поток воздуха и

5 тем самым повышает эффективность теплообмена и интенсивность теплоотвода и, следовательно, улучшает эффективность охлаждения.

Выполнение дополнительных форсунок

0 улучшает организацию потока, движущегося через отверстия, а выполнене отверстий в форсунках суживающимися улучшает дробление струй на малоразмерные вихри. . Выполнение дополнительных турбули5 заторов в виде гибких пружинящих элементов повышает эффективность охлаждения за счет турбулмзации среды и тем самым улучшает условия теплообмена.

Выполнение форсунок в виде упругих элементов способствует саморегулированию системы охлаждения при различных режимах работы и при разных скоростях движения воздуха и способствует более интенсивному движению воздуха, а следовательно, и более интенсивному и аффективному охлаждению для каждого из режимов работы.

Выполнение кольцевой перегородки в виде многогранных или звездообразных элементов повышает интенсивность теплообмена. Выполнение звездообразных элементов в виде состыкованных друг с другом большими основаниями пирамид и состоящими из четырехугольных пластин, соединенных под углом друг к другу, увеличивает теплообменную поверхность. Выполнение зрездообразной поверхности в виде коротких и длинных ребер увеличивает площадь теплообменной поверхности, соприкасающейся с циркулирующей средой.

Выполнение плоской спиральной пружины в кольцевом канале повышает интенсивность теплообмена. Выполнение пружины V-образной увеличивает поверхность теплообмена.

Выполнение кольцевой стенки в виде сот или в виде набора колпачков (стаканообразных элементов), например, расположенных в шахматном порядке увеличивает эффективность за счет увеличения теплопередающей поверхности.

Выполнение кольцевой камеры из последовательно расположенных кольцевых наклонных элементов, образованных, например, наклонными кольцами, повышает эффективность охлаждения за счет увеличения поверхности соприкосновения с охлаждающей средой и организует направленное вихревое движение охлаждающей среды (воздуха) по наклонным траекториям и 1гем самым повышает эффективность охлаждения и надежность работы на легковозгораемых материалах. Кроме того, подобное выполнение турбулизирует движущийся по кольцевой камере поток охлаждающей среды и тем самым улучшает условия охлаждения, а в совокупности повышает интенсивность перемешивания потока и повышает эффективность охлаждения.

Система охлаждения может работать на газе, например аргоне, в этом случае в верхней части наружного конуса устанавливается шлюзовой затвор. Шлюзовой затвор может устанавливаться и после дробилки ,(измельчителя) или устройство со стороны горловины закрывается крышкой. При работе системы охлаждения на воде с увеличением скорости вращения внутреннего конуса производительностьдробилки (измельчителя) для материалов,не возгораемых в воде,значительно увеличивается. При работе на воде скорость воды меняется пропорционально скорости вращения колеса, поэтому эффективность охлаждения проявляется в увеличении производительности за счет увеличения скорости дробления (измельчения) невозгораемых материалов. При этом вентилятор работает в режиме насоса, что позволяет работать при высоких скоростях и высокой производительности.

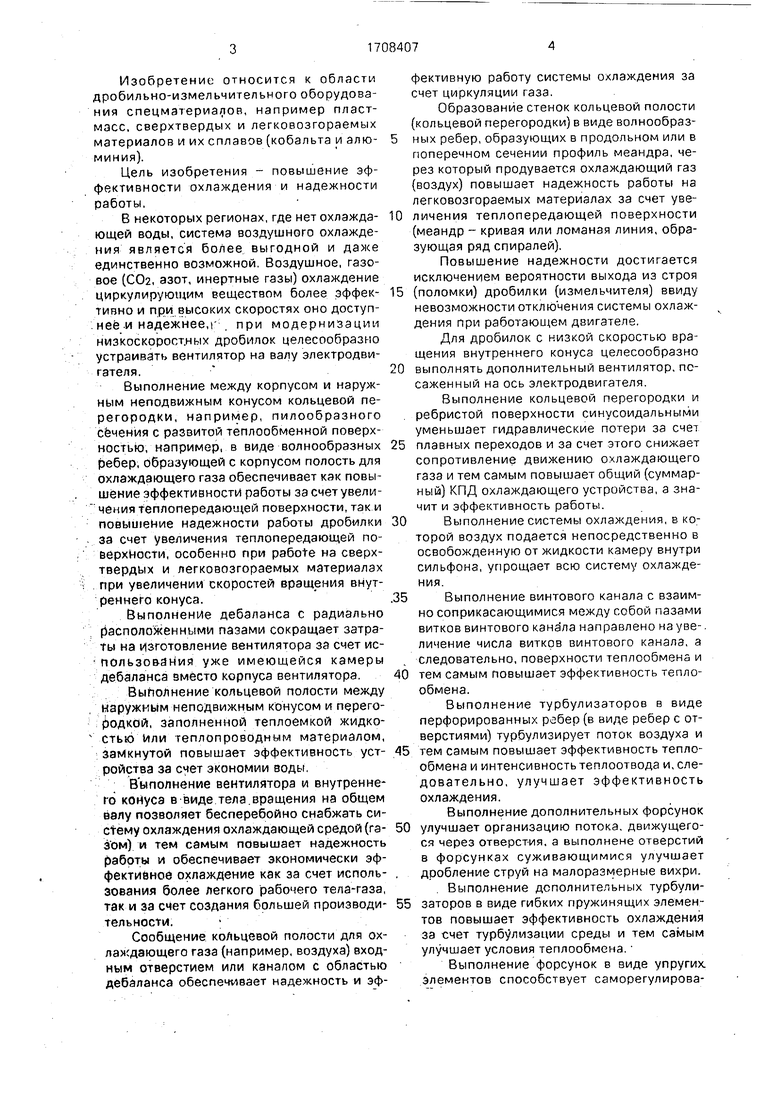

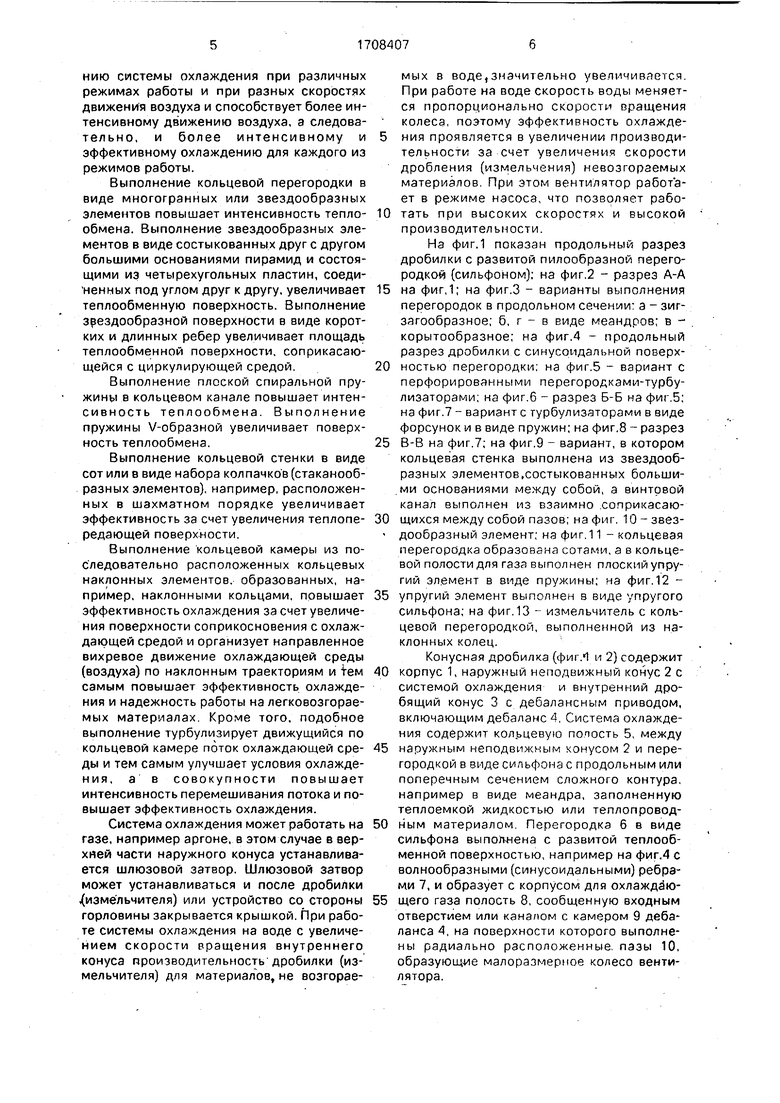

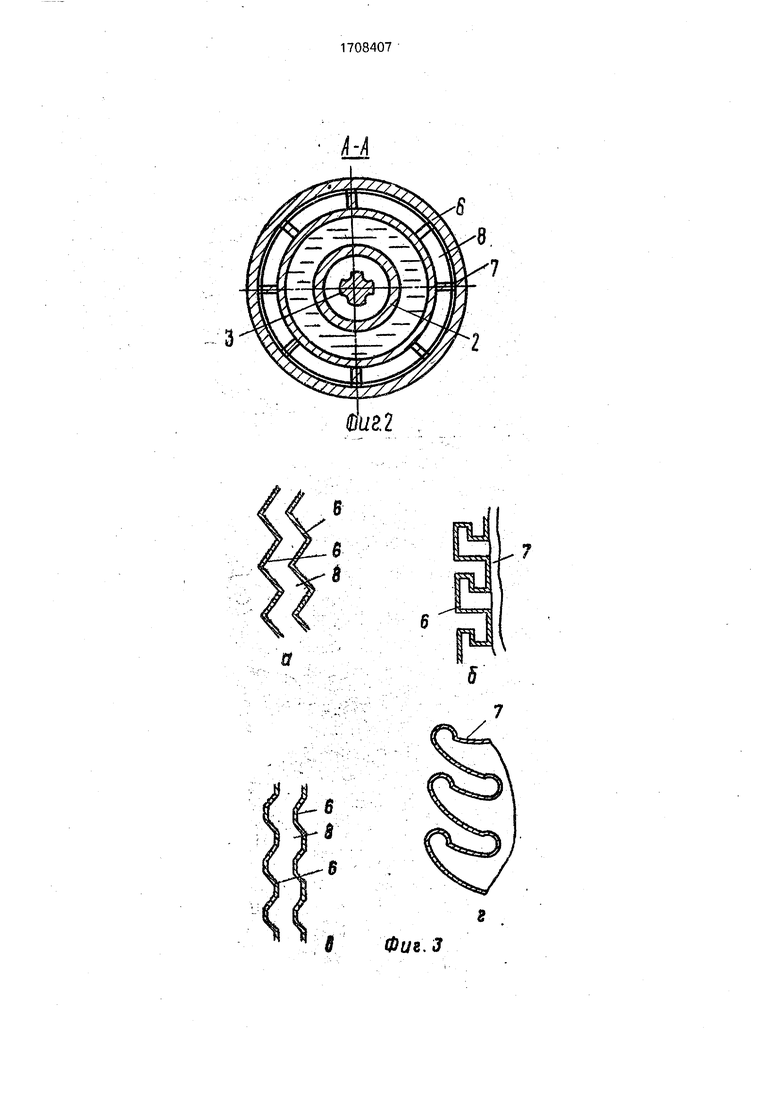

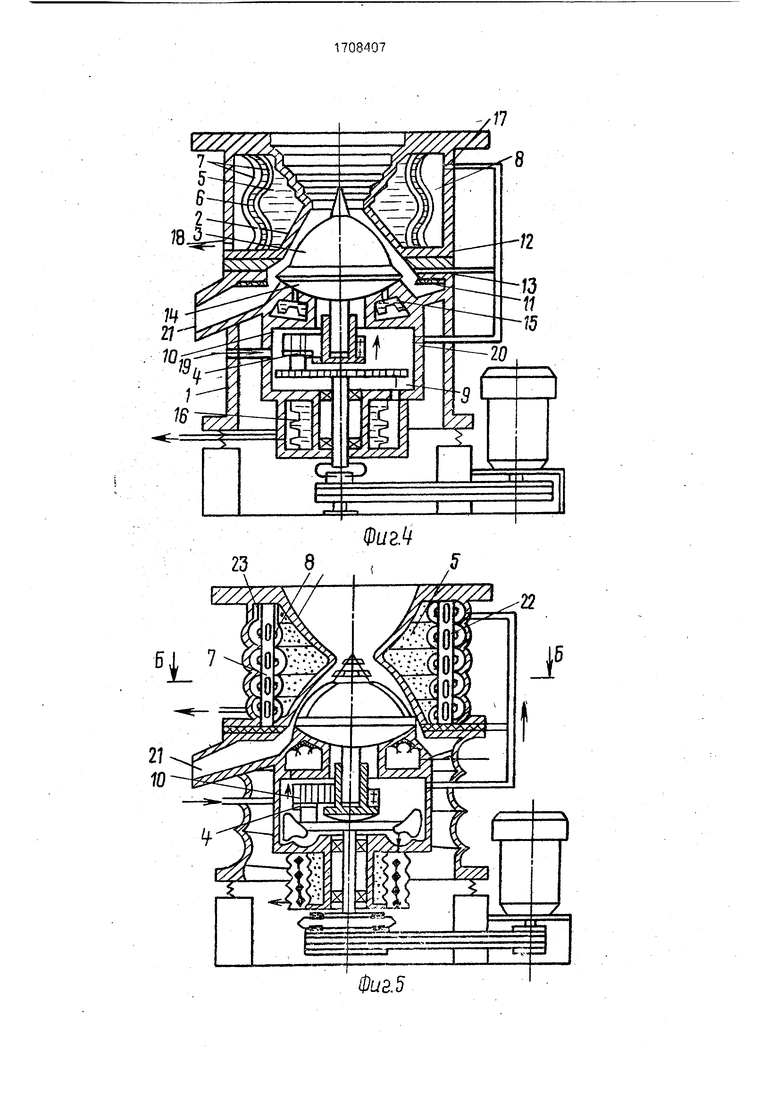

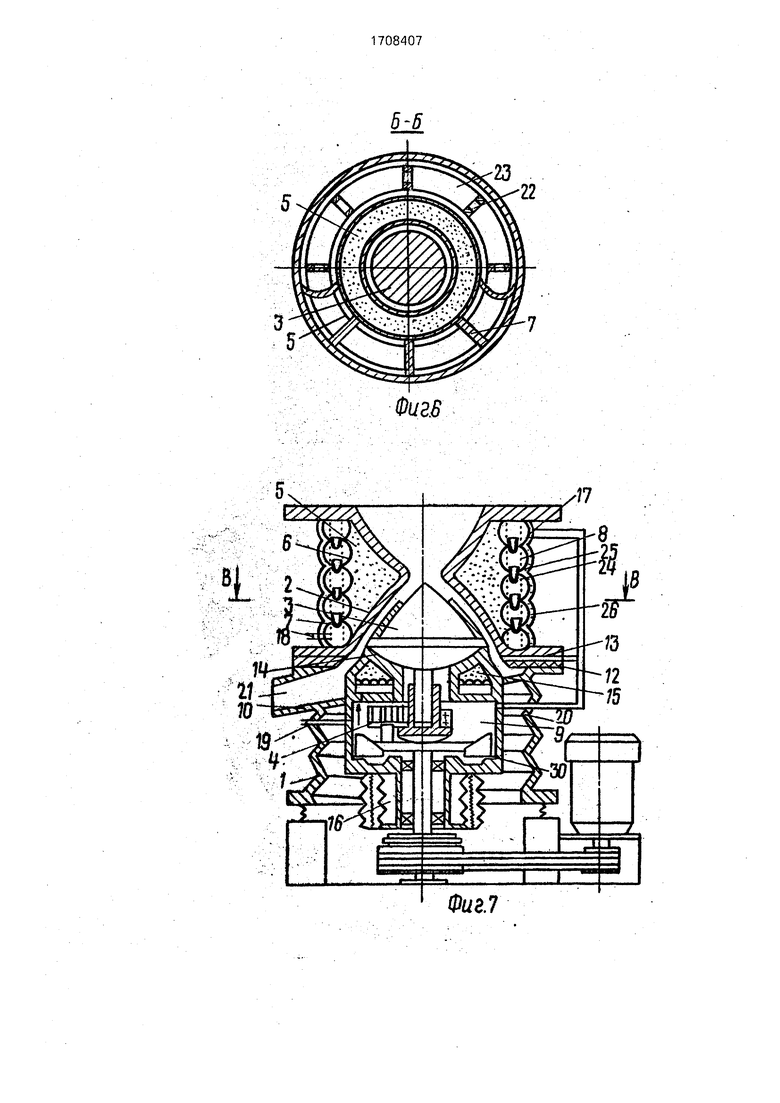

На фиг.1 показан продольный разрез дробилки с развитой пилообразной перегородкой (сильфоном); на фиг.2 - разрез А-А

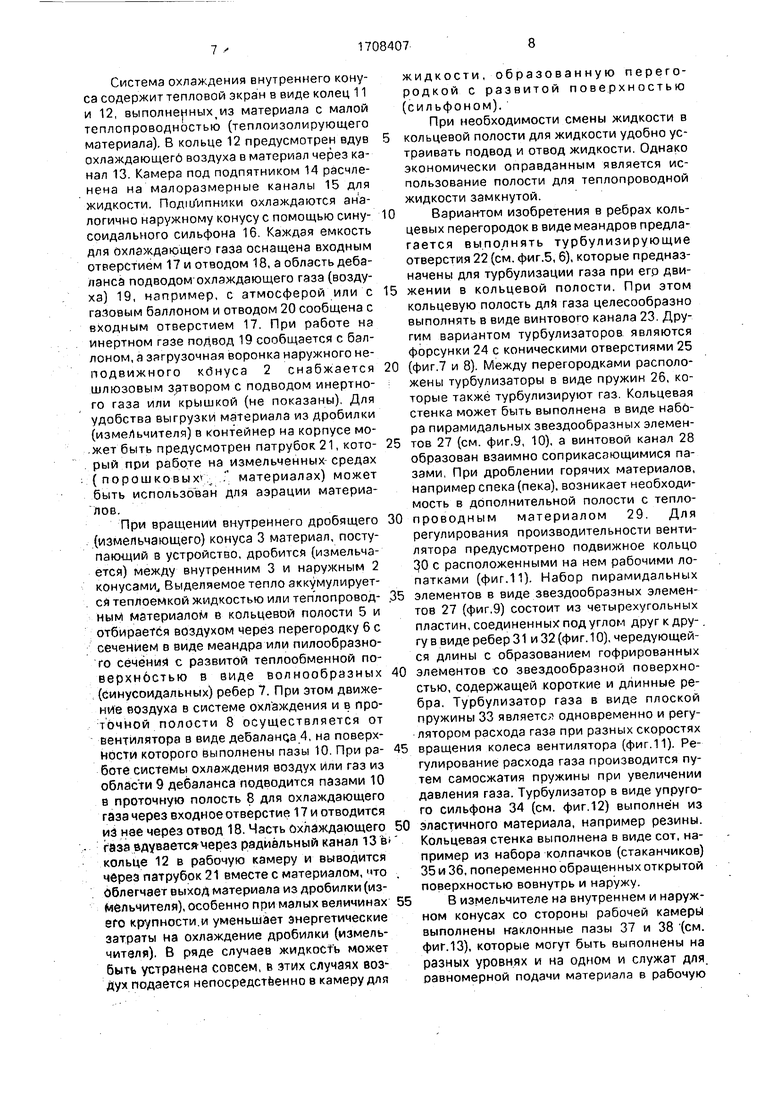

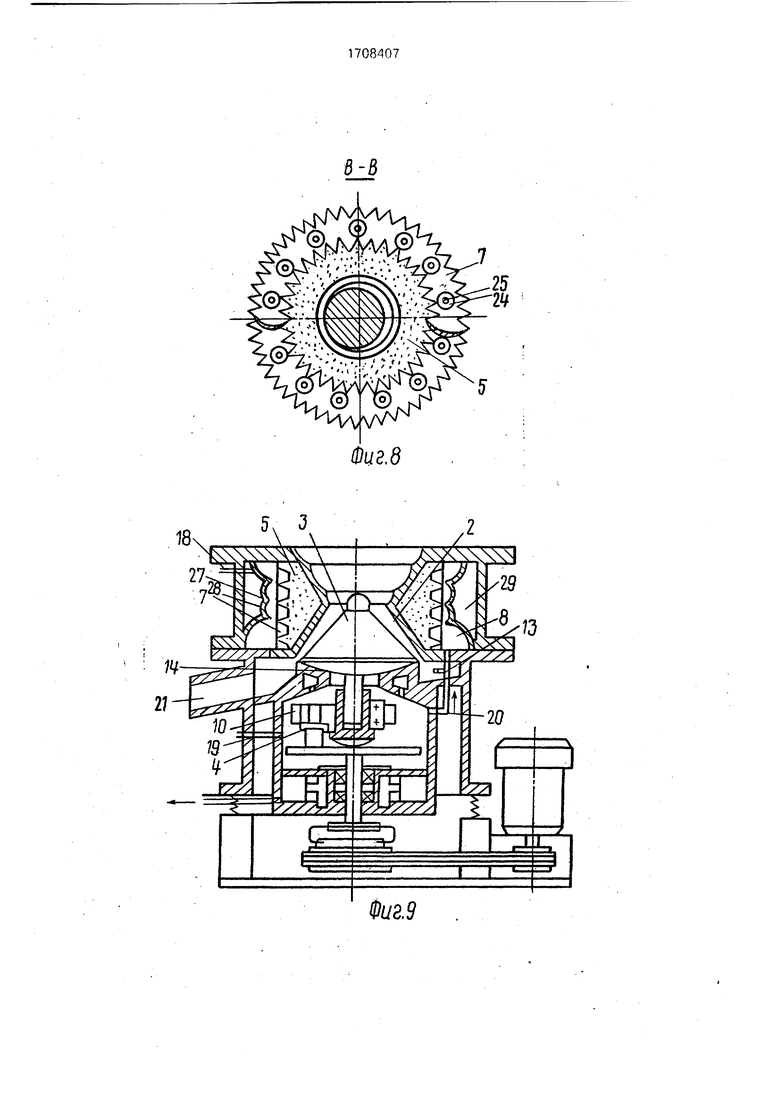

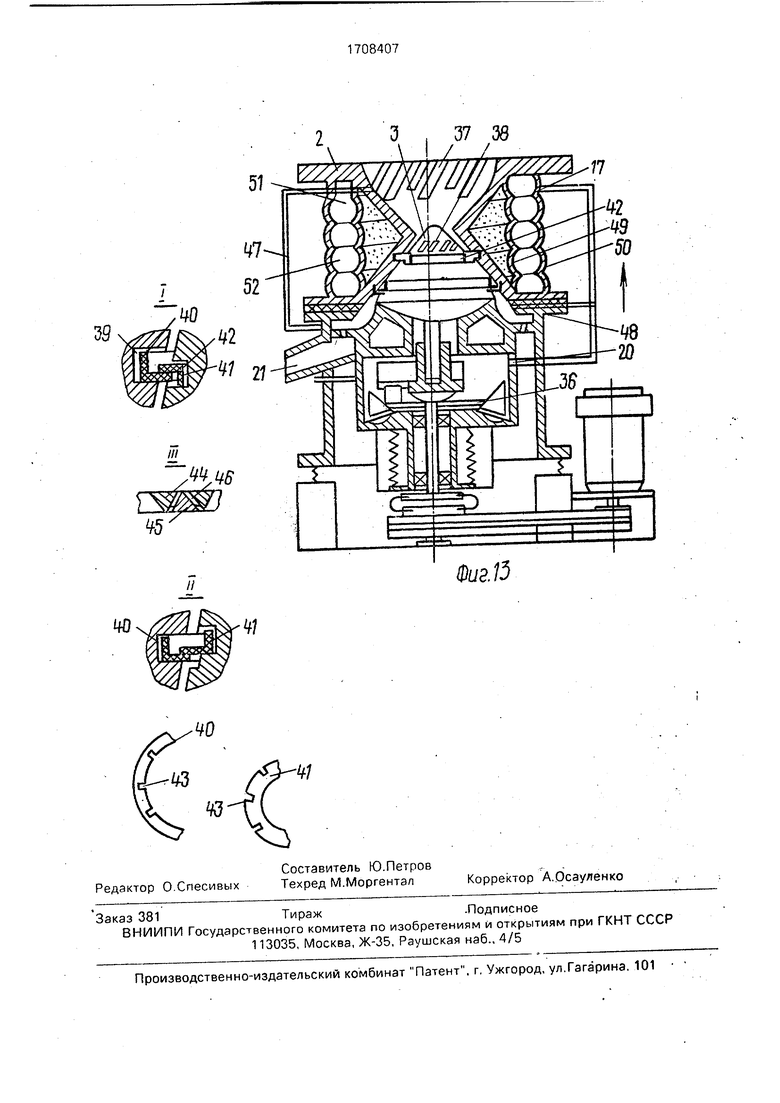

5 на фиг,1; на фиг.З - варианты выполнения перегородок в продольном сечении: а - зигзагообразное; б, г - в виде меандров; в корытообразное; на фиг.4 - продольный разрез дробилки с синусоидальной поверхностью перегородки; на фиг.5 - вариант с перфорированными перегородками-турбулизаторами; на фиг.6 - разрез Б-Б на фиг.5; на фиг.7 - вариант с турбулизаторами в виде форсунок и в виде пружин; на фиг.8 - разрез

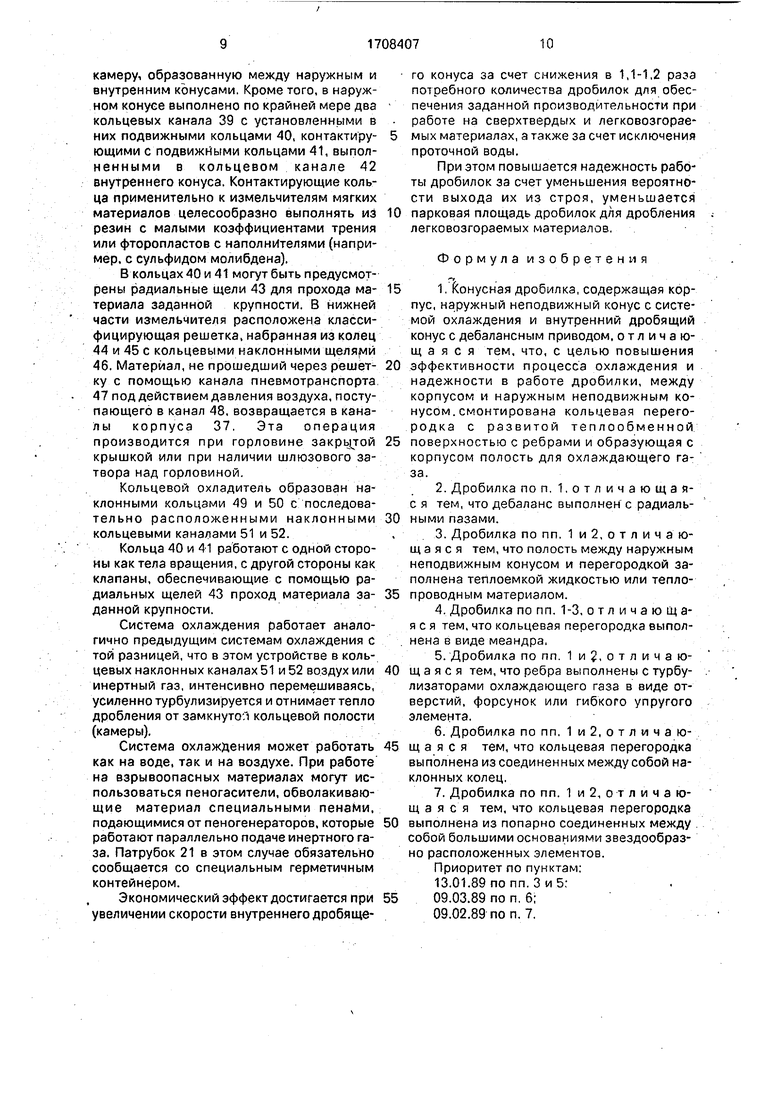

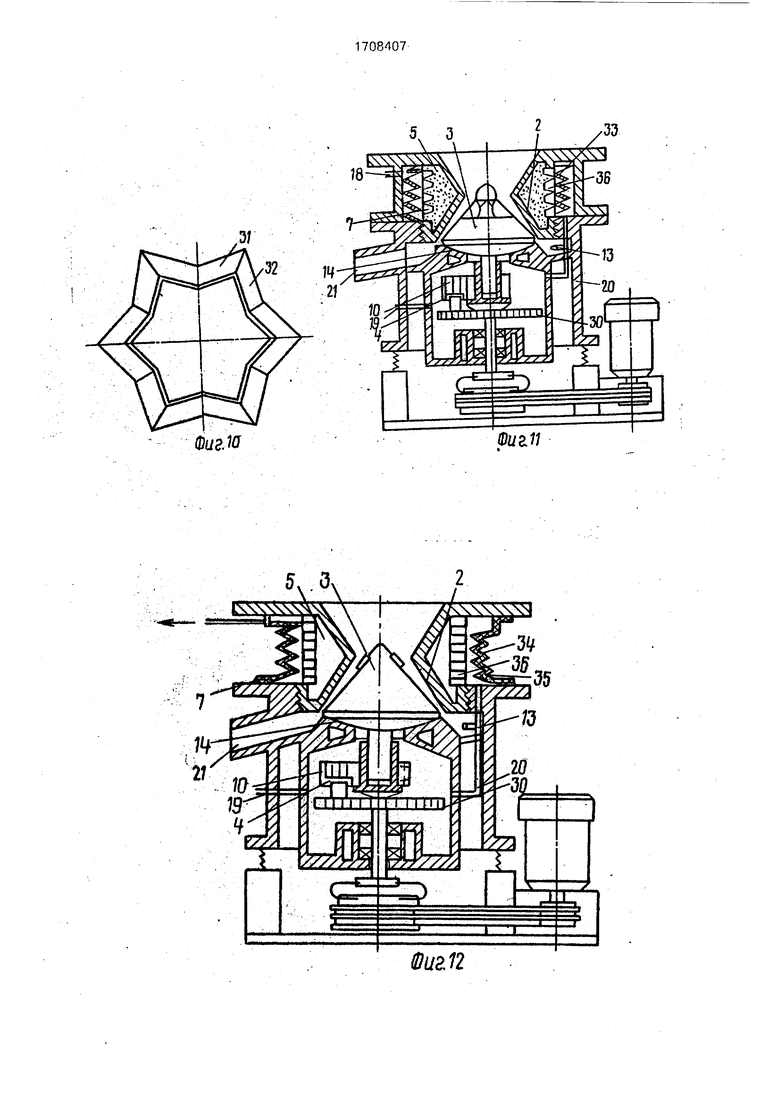

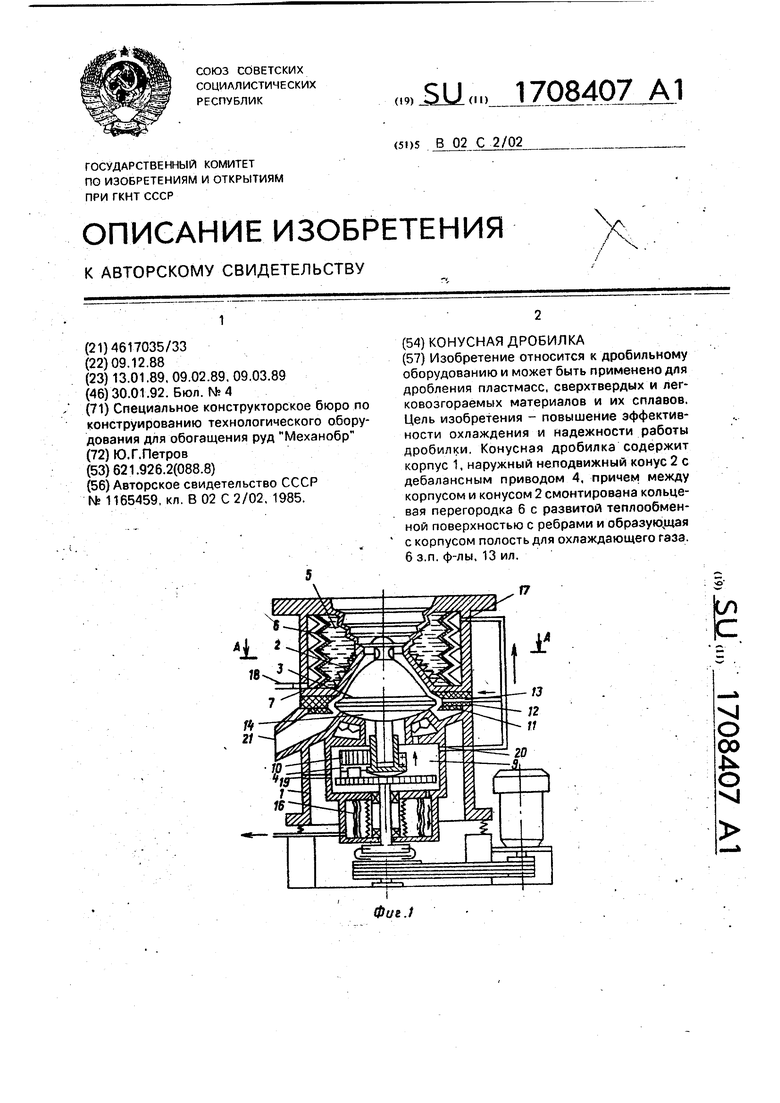

5 В-В на фиг.7; на фиг.9 - вариант, в котором кольцевая стенка выполнена из звездообразных элементов,состыкованных больши.ми основаниями между собой, а винтовой канал выполнен из взаимно .соприкасаю0 щихся между собой пазов; на фиг. 10 - звез дообразный элемент; на фиг.11 - кольцевая перегородка образована сотами, а в кольцевой полости для газа выполнен плоский упругий элемент в В11де пружины; на фиг. 12 5 упругий элемент выполнен в виде упругого сильфона; на фиг.13 - измельчитель с кольцевой перегородкой, выполненной из наклонных колец.

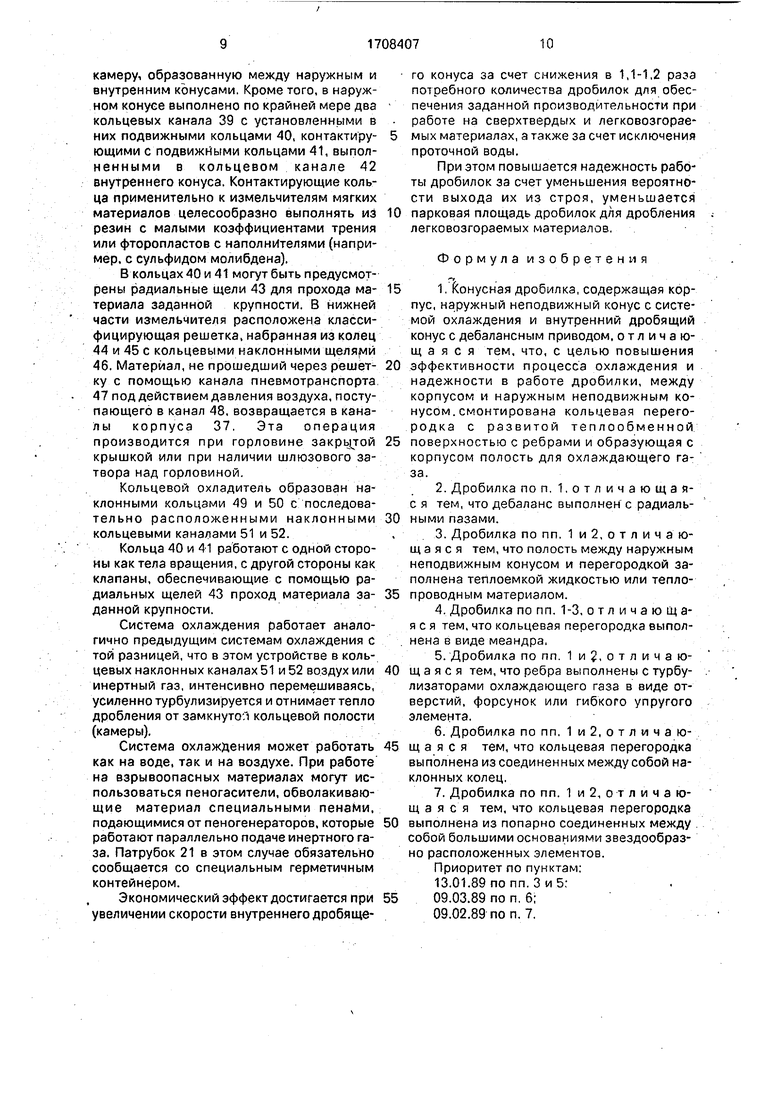

Конусная дробилка (фиг. и 2) содержит

0 корпус 1, наружный неподвижный конус 2 с системой охлаждения и внутренний дробящий конус 3 с дебалансным приводом, включающим дебаланс 4. Система охлаждения содержит кольцевую полость 5, между

5 наружным неподвижным конусом 2 и перегородкой в виде сильфона с продольным или поперечным сечением сложного контура, например в виде меандра, заполненную теплоемкой жидкостью или теплопроводным материалом. Перегородка 6 в виде сильфона выпо)шена с развитой теплообменной поверхностью, например на фиг,4 с волнообразными (синусоидальными) ребрами 7, и образует с корпусом для охлаждёю5 щего газа полость 8, сообщенную входным отверстием или каналом с камером 9 дебаланса 4, на поверхности которого выполнены радиально расположенные, пазы 10, образующ4/1е малоразмерное колесо вентилятора.

CiicreMa охлаждения внутреннего конуса содержит тепловой экран в виде колец 11 и 12, выполненных мз материала с малой теплопроводностью (теплоизолирующего материала). В кольце 12 предусмотрен вдув охлаждающегб воздуха в материал через канал 13. Камера под подпятником 14 расчленена на малоразмерные каналы 15 для жидкости. Под1иипники охлаждаются аналогично наружному конусу с помощью си нусоидального сильфона 16. Каждая емкость для йхлаждающего газа оснащена входным отверстием 17 и отводом 18, а область дебаланса подводом охлаждающего газа (воздуха) 19, например, с атмосферой или с газовым баллоном и отводом 20 сообщена с входным отверстием 17. При работе на инертном газе подвод 19 сообщается с баллоном, а загрузочная воронка наружного неподвижного кбнуса 2 снабжается шлюзовым затвором с подводом инертного газа или крышкой (не показаны), Для удобства выгрузки материала из дробилки (изме.1ьчителя) в контейнер на корпусе мо.жетбыть предусмотрен патрубок 21, который при работе на измельченных-средах ( пopoшкoвыxv/, . материалах) может быть использован для аэрации материа лов.

При вращении внутреннего дробящего (измельчающего) конуса 3 материал, поступающий в устройство, дробится (измельчается) между внутренним 3 и наружным 2 конусами Выделяемое тепло аккумулируетсй теплоемкой жидкостью или теплопроводным материалом в кольцевой полости 5 и отбирается воздухом через перегородку 6 с сечением s виде меандра или пилообразного сёчёни5 с развитой теплообменной поверхностью в виде волнообразных , (синусоидальных) ребер 7. При этом движение воздуха в системе охлаждения и в проточной полости 8 осуществляется от вентилятора в виде дебаланса 4, на поверхности которого выполнены пазы 10. При работе системы охлаждения воздух или газ из области 9 дебаланса подводится пазами 10 в проточную полость 8 для охлаждающего газа через входное отверстие 17 и отводится из нае через отвод 18, Часть охлаждающего вдуваете через радиальный канал 13 в кольце 12 в рабочую камеру и выводится через патрубок 21 вместе с материалом, мто Облегчает выход материала из дробилки (измельчителя), особенно при малых величинах его крупности.и уменьшает энергетические затраты на охлаждение дробилки (измельчителя). В ряде случаев жидкость может быть устранена совсем, в этих случаях воздух подается непосредственно в камеру для

жидкости , образованную перегородкой с развитой поверхностью (сил ьфоном).

При необходимости смены жидкости в кольцевой полости для жидкости удобно устраивать подвод и отвод жидкости. Однако экономически оправданным является использование полости для теплопроводной жидкости замкнутой.

Вариантом изобретения в ребрах кольцевых перегородок в виде меандров предлагается выполнять турбулизирующие отверстия 22 (см. фиг.5, 6), которые предназначены для турбулизации газа при его движении в кольцевой полости. При этом кольцевую полость дли газа целесообразно выполнять в виде винтового канала 23. Другим вариантом турбулизаторов являются форсунки 24 с коническими отверстиями 25 (фиг.7 и 8). Между перегородками расположены турбулизаторы в виде пружин 26, которые также турбулизируют газ. Кольцевая стенка может быть выполнена в виде набора пирамидальных звездообразных элементов 27 (см. фиг.9, 10), а винтовой канал 28 образован взаимно соприкасающимися пазами. При дроблении горячих материалов, например спека (пека), возникает необходимость в дополнительной полости с теплопроводным материалом 29. Для регулирования производительности вентилятора предусмотрено подвижное кольцо с расположенными на нем рабочими лопатками (фиг.11). Набор пирамидальных элементов в виде звездообразных элементов 27 (фиг.9) состоит из четырехугольных пластин, соединенных под углом другкдруГУ в виде ребер 31 и 32 (фиг. 10), чередующейся длины с образованием гофрированных элементов со звездообразной поверхностью, содержащей короткие и длинные ребра. Турбулизатор газа в виде плоской пружины 33 являете одновременно и регулятором расхода газа при разных скоростях вращения колеса вентилятора (фиг.11). Регулирование расхода газа производится путем самосжатия пружины при увеличении давления газа. Турбулизатор в виде упругого сильфона 34 (см. фиг. 12) выполнен из эластичного материала, например резины. Кольцевая стенка выполнена в виде сот, например из набора колпачков (стаканчиков) 35 и 36, попеременно обращенных открытой поверхностью вовнутрь и наружу.

В измельчителе на внутреннем и наружном конусах со стороны рабочей камерй выполнены каклонные пазы 37 и 38 (см. фиг.13), которые могут быть выполнены на разных уровнях и на одном и служат для. равномерной подачи материала в рабочую

камеру, образованную между наружным и внутренним конусами. Кроме того, в наружном конуее выполнено по крайней мере два кольцевых какала 39 с установленными в них подвижными кольцами 40, контактирующими с подвижными кольцами 41, выполненными в кольцевом канале 42 внутреннего конуса. Контактирующие кольца применительно к измельчителям мягких материалов целесообразно выполнять из резин с малыми коэффициентами трения или фторопластов с наполнителями (например, с сульфидом молибдена).

В кольцах 40 и 41 могут быть предусмотрены радиальные щели 43 для прохода материала заданной крупности. В нижней части измельчителя расположена классифицирующая решетка, набранная из колец 44 и 45 с кольцевыми наклонными щелями 46. Материал, не прошедший через решетку с помощью канала пневмотранспорта 47 под действием давления воздуха, поступающего в канал 48, возвращается в каналы корпуса 37. Эта операция производится при горловине закрытой крышкой или при наличии шлюзового затвора над горловиной.

Кольцевой охладитель образован наклонными кольцами 49 и 50 с последовательно расположенными наклонными кольцевыми каналами 51 и 52.

Кольца 40 и 4-1 работают с одной стороны как тела вращения, с другой стороны как клапаны, обеспечивающие с помощью радиальных щелей 43 проход материала заданной крупности.

Система охлаждения работает аналогично предыдущим системам охлаждения с той разницей, что в этом устройстве в кольцевых наклонных каналах 51 и 52 воздух или инертный газ, интенсивно перемешиваясь, усиленно турбулизируется и отнимает тепло дробления от замкнуто: кольцевой полости (камеры).

Система охлаждения может работать как на воде, так и на воздухе. При работе на взрывоопасных материалах могут использоваться пеногасители, обволакивающие материал специальными пенами, подающимися от пеногенераторов, которые работают параллельно подаче инертного газа. Патрубок 21 в этом случае обязательно сообщается со специальным герметичным контейнером.

Экономический эффект достигается при увеличении скорости внутреннего дробящего конуса за счет сни.жения в 1,1-1,2 раза потребного количества дробилок для обеспечения заданной производительности при работе на сверхтвердых и легковозгораемых материалах, а также за счет исключения проточной воды.

При этом повышается надежность работы дробилок за счет уменьшения вероятности выхода их из строя, уменьшается парковая площадь дробилок для дробления легковозгораемых материалов.

Формула изобретен и я

1.бонусная дробилка, содержащая корпус, наружный неподвижный конус с системой охлаждения и внутренний дробящий конус с дебалансным приводом, отличающаяся тем. что, с целью повышения эффективности процесса охлаждения и надежности в работе дробилки, между корпусом и наружным неподвижным конусом, смонтирована кольцевая перегородка с развитой теплообменной поверхностью с ребрами и образующая с корпусом полость для охлаждающего газа.

2.Дробилка по п. Т.отличающаяс я тем, что дебаланс выполнение радиальными пазами.

3.Дробилка по пп. 1 и 2, о т л и ч а ющ а я с я тем, что полость между наружным неподвижным конусом и перегородкой заполнена теплоемкой жидкостью или теплопроводным материалом.

4.Дробилка по пп. 1-3, отличающаяся тем, что кольцевая перегородка выполнена в виде меандра.

5.Дробилка по пп. 1 и , о т л и ч а ющ а я с я тем, что ребра выполнены с турбулизаторами охлаждающего газа в виде отверстий, форсунок или гибкого упругого элемента.

6.Дробилка по пп. 1и2,отличающ а я с я тем, что кольцевая перегородка выполнена из соединенных между собой наклонных колец.

7.Дробилка по пп. 1 и 2, о т л и ч а ющ а я с я тем, что кольцевая перегородка выполнена из попарно соединенных между . собой большими основаниями звездообразно расположенных элементов.

Приоритет по пунктам: 13.01.89 по пп. 3 и 5; 09.03.89 по п. 6; 09.02.89 по п. 7.

2

шг2

| название | год | авторы | номер документа |

|---|---|---|---|

| Система охлаждения дробилки | 1990 |

|

SU1752419A1 |

| Конусная инерционная дробилка | 1989 |

|

SU1787527A1 |

| Устройство для измельчения материалов | 1991 |

|

SU1799616A1 |

| Дегазатор жидкости | 1990 |

|

SU1752417A1 |

| Инерционная конусная дробилка | 1979 |

|

SU1037945A1 |

| ТЕПЛООБМЕННИК | 2006 |

|

RU2355969C2 |

| ИЗМЕЛЬЧИТЕЛЬ | 2003 |

|

RU2232050C1 |

| КОНУСНЫЙ ЭЛЕКТРОМАГНИТНЫЙ ВИБРОИЗМЕЛЬЧИТЕЛЬ | 1994 |

|

RU2113903C1 |

| КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА | 2002 |

|

RU2206398C1 |

| Устройство для измельчения материалов | 1989 |

|

SU1740047A1 |

Изобретение относится к дробильному оборудованию и может быть применено для дробления пластмасс, сверхтвердых и легковозгораемых материалов и их сплавов. Цель изобретения - повышение эффективности охлаждения и надежности работы дробилки. Конусная дробилка содержит корпус 1, наружный неподвижный конус 2 с дебалансным приводом 4, причем между корпусом и конусом 2 смонтирована кольцевая перегородка 6 с развитой теплообмен- ной поверхностью с ребрами и образую^дая с корпусом полость для охлаждающего газа. 6 з.п. ф-лы, 13 ил.Г7^vjоС» ^ ОVJ

I

г

Фиъ.з

8

П

Фиг.

22

Фив.5

23

22

Фиг.б

Фиг,7

18

7

Фцг,3

2

Фиг,9 Фиг.

Фиг12

| Конусная инерционная дробилка | 1983 |

|

SU1165459A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-01-30—Публикация

1988-12-09—Подача