Изобретение относится к трубопрокатному производству, в частности к горячей пилигримовой прокатке труб.

Известно дорновое устройство пилигримового стана, содержащее дорн, имеющий рабочую поверхность, концевой упорный участок, размещенный между ними холостой профильный участок и охватывающее дорн дорновое кольцо. Протяженность холодного профильного участка дорна составляет 0,7-0,9 ширины дорнового кольца, внутренняя поверхность которого выполнена по профилю холостого профильного участка дорна.

Недостатком известного устройства является ненадежное закрепление дорнового кольца на дорне, что приводит в момент

освобождения от недоката к падению кольца с дорна, простоям стана и снижению производительности.

Известно также дорновое устройство пилигримового стана, содержащее дорн, имеющий рабочую часть и хвостовик, и расположенное у хвостовика дорновое кольцо, имеющее профильную внутреннюю поверхность. С целью повышения производительности стана путем сокращения времени извлечения дорна из трубы, дорн снабжен прикрепленной к концу его рабочей части втулкой с конусной наружной поверхностью, меньшее основание которой расположено у хвостовика дорна и шириной, равной ширине дорнового кольца, внутренняя поверхность которого спрофилирована по конусу с углом наклона образующей, равным углу наклона образующей наружной поверхности втулки, и с диаметром меньшего его основания, большим диаметра меньшего основания втулки на 0,25-0,3 произведения ширины втулки на ее конусность.

Недостатками этого устройства являются ненадежное закрепление дернового кольца на дорне и возможность разрыва дорнового кольца при интенсивном охлаждении устройства.

Наиболее близким к предлагаемому является дорновое устройство пилигримового стана, включающее дорн, содержащий хвостовик с цилиндрической частью на конце, рабочую цилиндрическую часть и соединяющий эти части участок переменного по длине диаметра, составленный из трех усеченных конусов определенной протяженности и с определенными углами наклона образующих, а на цилиндрической части хвостовика располагается дорновое кольцо с зазором, учитывающим температурный фактор.

Недостатком устройства является ненадежное закрепление дорнового кольца на дорне.

Цель изобретения - повышение надежности закрепления дорнового кольца на дорне.

Поставленная цель достигается за счет того, что у дорнового-устройства пилигримового стана, содержащего дорн с хвостовиком и посаженное на него дорновое кольцо с зазором, учитывающим Температурный фактор, контактные поверхности хвостовика и кольца выполнень ступенчатыми, соединены через паз-выступ при помощи дугообразных элементов, имеют по одному кольцевому пазу с большей протяженностью вдоль оси на хвостовике, которые образуют общую полость под дугообразные элементы, имеющие на торцах скосы разного направления.

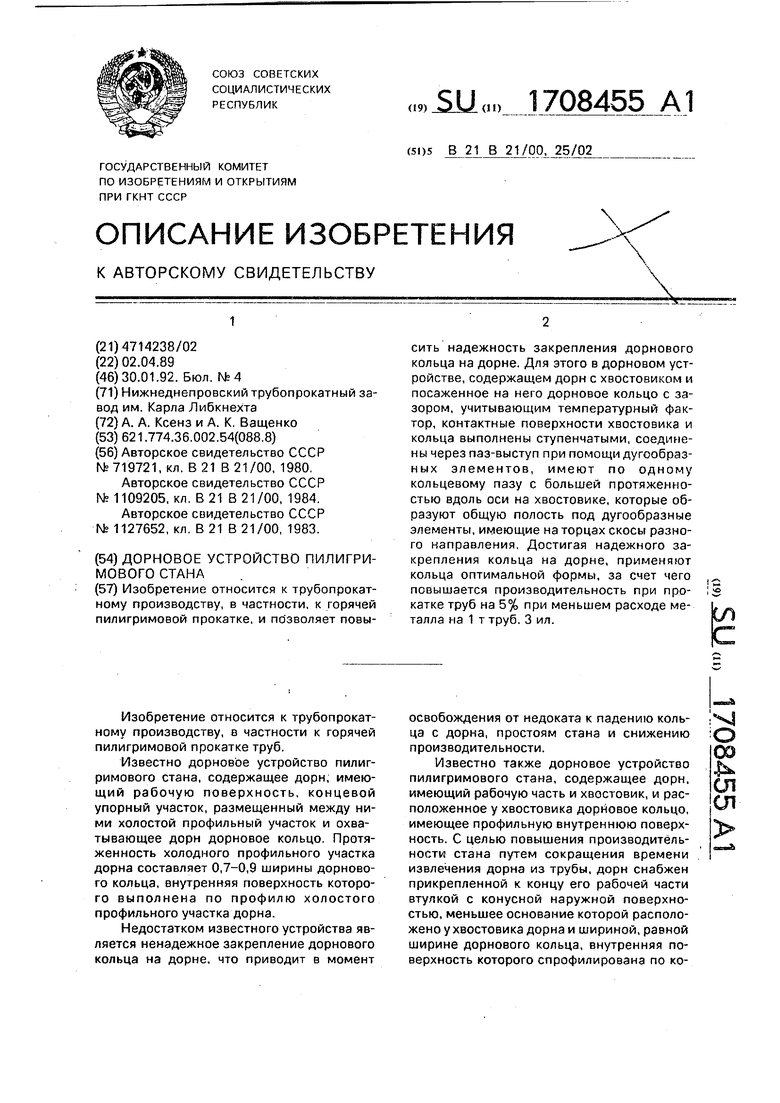

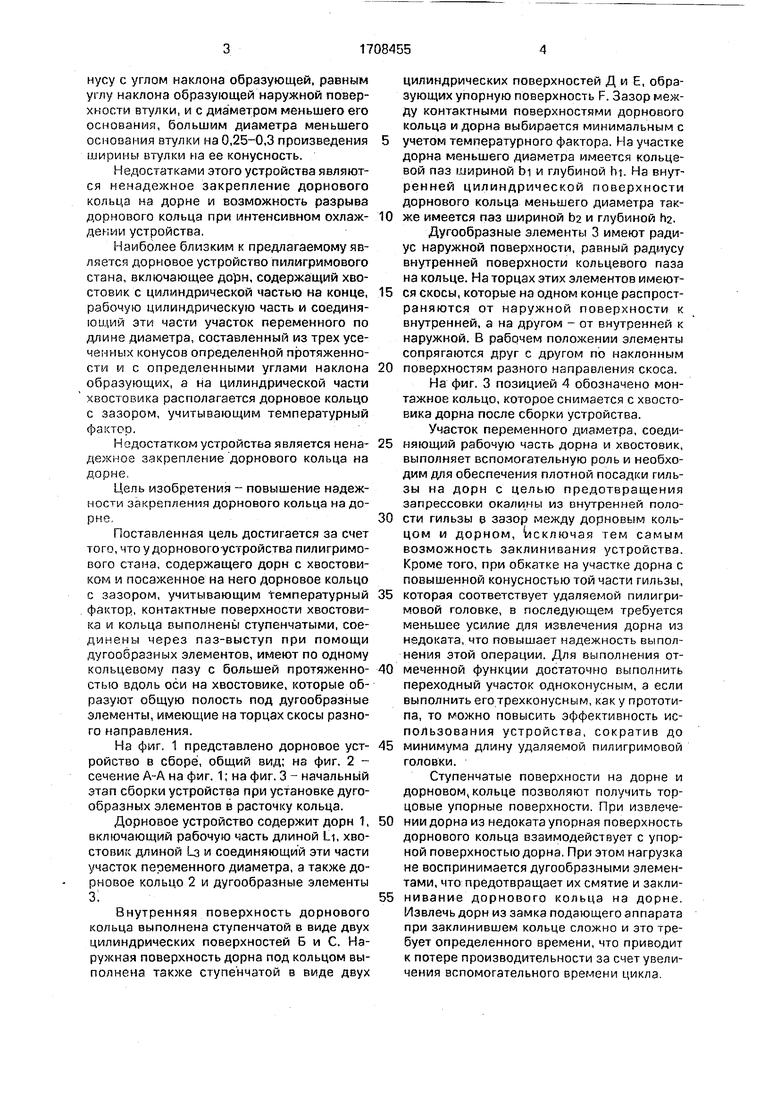

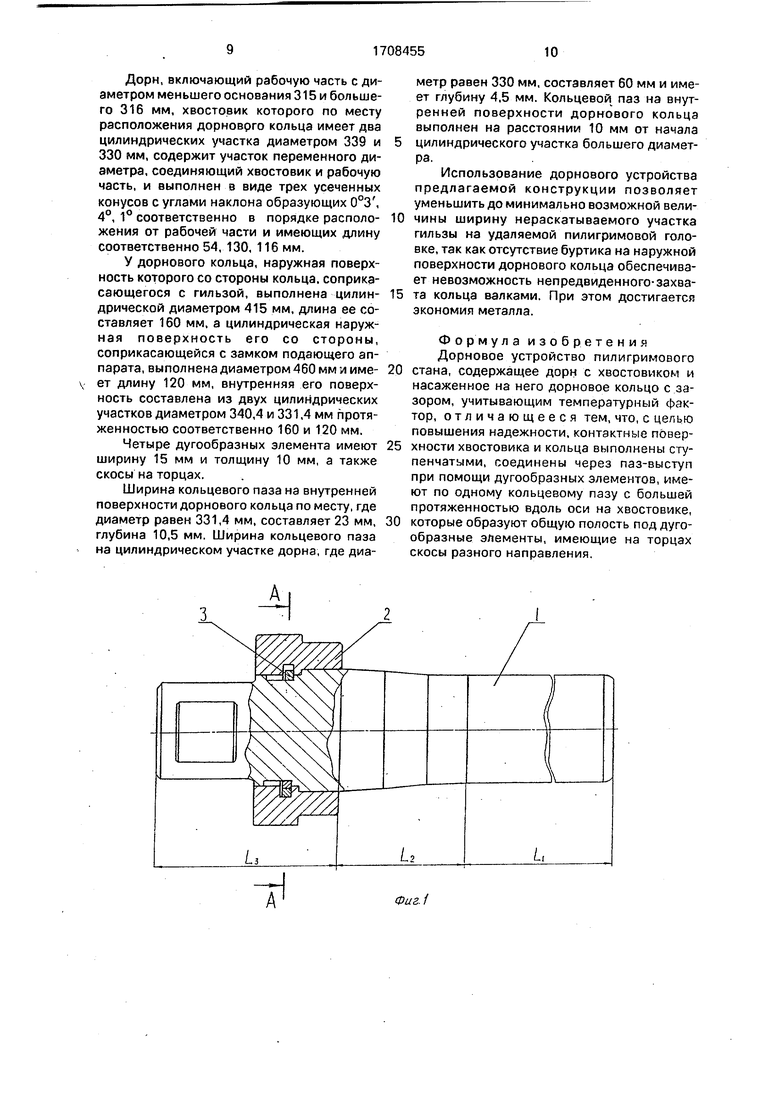

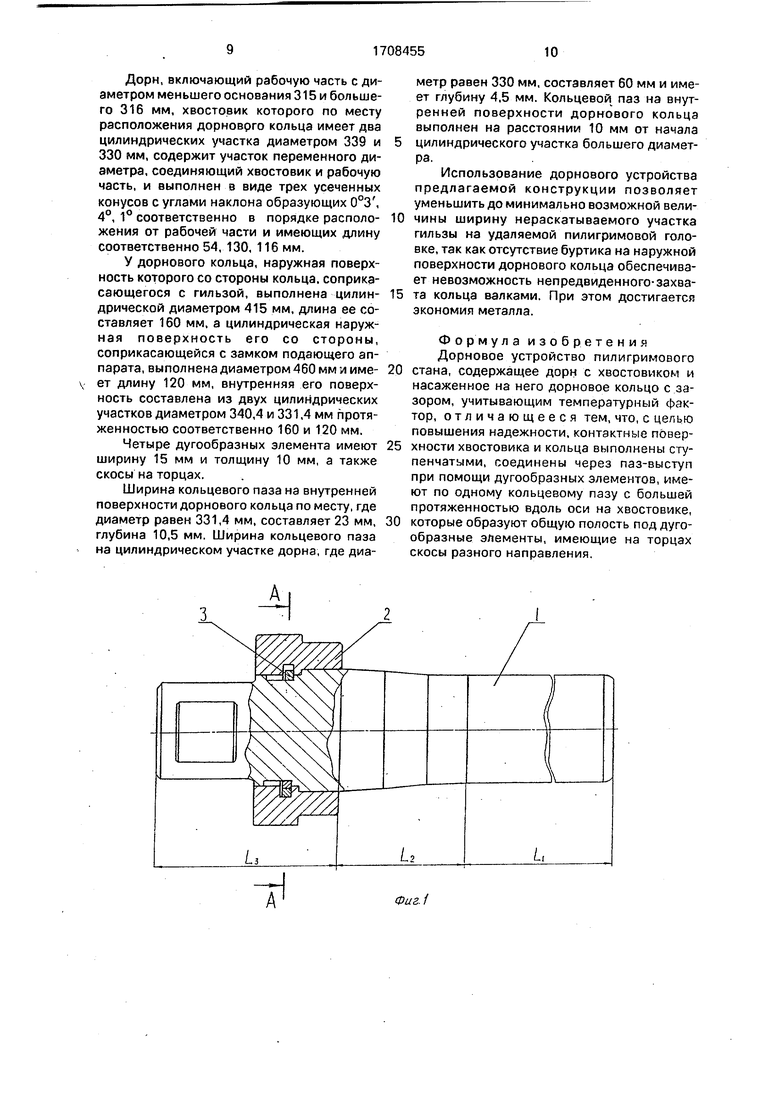

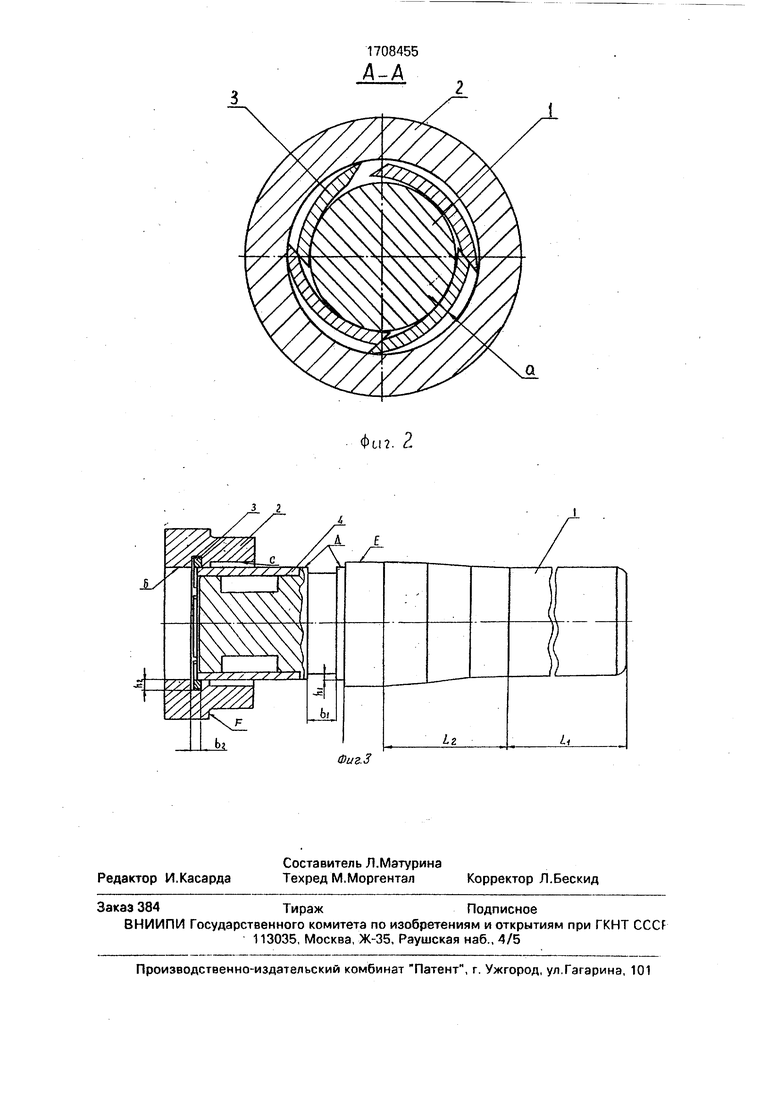

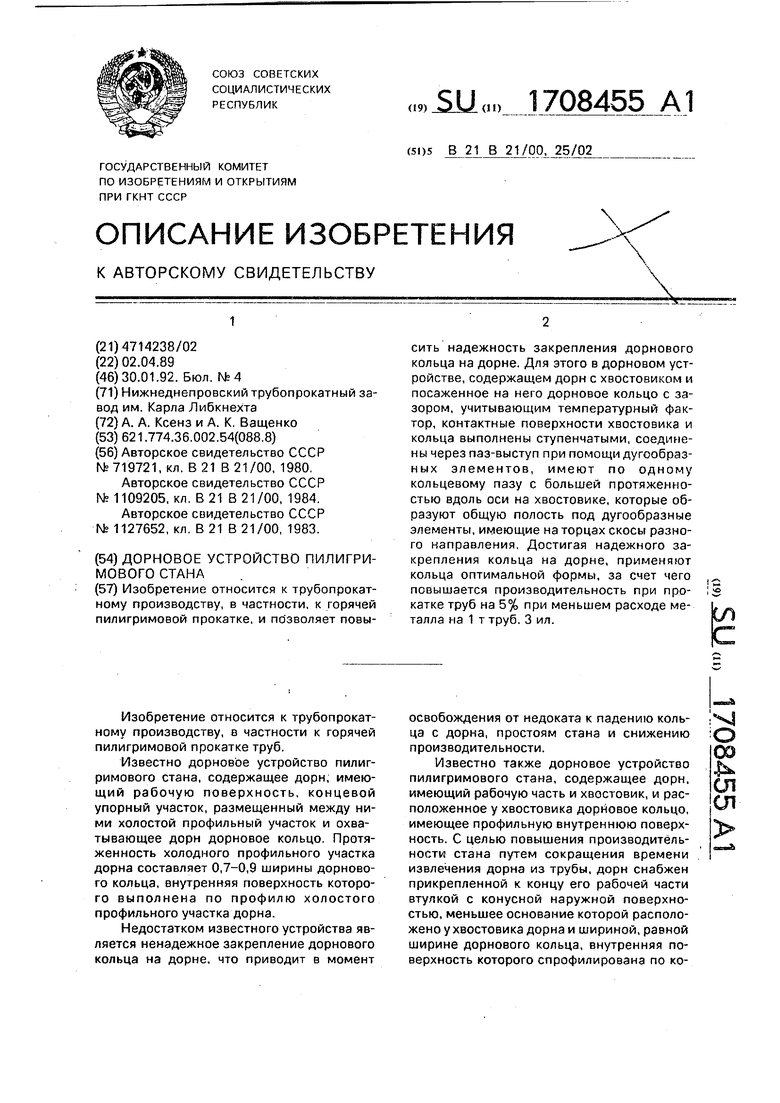

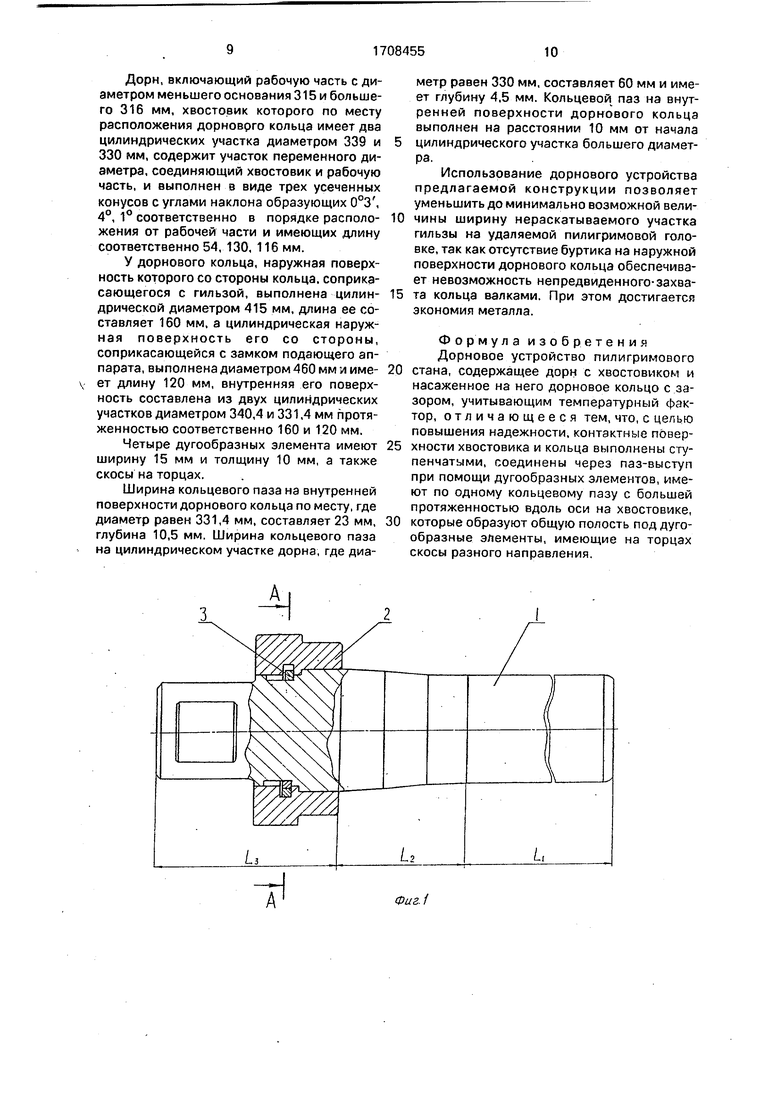

На фиг. 1 представлено дорновое устройство в сборе, общий вид; на фиг, 2 сечение А-А на фиг. 1; на фиг. 3 - начальной этап сборки устройства при установке дугообразных элементов в расточку кольца.

Дорновое устройство содержит дорн 1, включающий рабочую часть длиной Li, хвостовик длиной 1з и соединяющий эти части участок переменного диаметра, а также дорновое кольцо 2 и дугообразные элементы

з:

Внутренняя поверхность дорнового кольца выполнена ступенчатой в виде двух цилиндрических поверхностей Б и С. Наружная поверхность дорна под кольцом выполнена также ступенчатой в виде двух

цилиндрических поверхностей Д и Е, образующих упорную поверхность F. Зазор между контактными поверхностями дорнового кольца и дорна выбирается минимальным с

учетом температурного фактора. На участке дорна меньшего диаметра имеется кольцевой паз шириной bi и глубиной hi. На внутренней цилиндрической поверхности дорнового кольца меньшего диаметра так0 же имеется паз шириной Ь2 и глубиной h2.

Дугообразные элементы 3 имеют радиус наружной поверхности, равный радиусу внутренней поверхности кольцевого паза на кольце. На торцах этих элементов имеются скосы, которые на одном конце распространяются от наружной поверхности к внутренней, а на другом - от внутренней к наружной. В рабочем положении элементы сопрягаются друг с другом по наклонным

0 поверхностям разного направления скоса. На фиг. 3 позицией 4 обозначено монтажное кольцо, которое снимается с хвостовика дорна после сборки устройства.

Участок переменного диаметра, соединяющий рабочую часть дорна и хвостовик, выполняет вспомогательную роль и необходим для обеспечения плотной посадки гильзы на дорн с целью предотвращения запрессовки окалины из внутренней полости гильзы е зазор между дорновым кольцом и дорном, Исключая тем самым возможность заклинивания устройства. Кроме того, при обкатке на участке дорна с повышенной конусностью той части гильзы,

5 которая соответствует удаляемой пилигримовой головке, в последующем требуется меньшее усилие для извлечения дорна из недоката, что повышает надежность выполнения этой операции. Для выполнения отмеченной функции достаточно выполнить переходный участок одноконусным, а если выполнить еготрехконусным, как у прототипа, то можно повысить эффективность использования устройства, сократив до

5 минимума длину удаляемой пилигримовой головки.

Ступенчатые поверхности на дорне и дорновоМ( кольце позволяют получить торцовые упорные поверхности. При извлече0 НИИ дорна из недоката упорная поверхность дорнового кольца взаимодействует с упорной поверхностью дорна. При этом нагрузка не воспринимается дугообразными элементами, что предотвращает их смятие и заклинивание дорнового кольца на дорне. Извлечь дорн из замка подающего аппарата при заклинившем кольце сложно и это требует определенного времени, что приводит к потере производительности за счет увеличения вспомогательного времени цикла.

Минимальная величина зазора между поверхностями дорна и дорнового кольца необходима для предотвращения попадания в полость, где располагаются дугообразные элементы, окалины, что может привести к заклиниванию кольца на дорне. Опытным путем установлено, что среднемассовая температура дорна после прокатки не превышает 500°С. При погружении дорна с такой температурой в охлаждающую ванну дорновое кольцо быстро остывает и его внутренний диаметр уменьшается. При этом диаметр дорна практически не изменяется. Чтобы в дерновом кольце не появились растягивающие напряжения, стремящиеся его разорвать, необходим определенный зазор. Соответственно максимальной разнице среднемассовой температуры дорна и дорнового кольца 500°С необходимый зазор будет обеспечен, если внутренний диаметр кольца будет больше наружного диаметра дорна на 0,6%. Не происходит разрушения кольца и тогда, когда растягивающие напряжения не превышают предела текучести. Так как для большинства марок стали напр.чжения текучести соответствуют 0,2% деформации, то работоспособность устройства обеспечивается, если внутренний диаметр кольца будет не на 0,6%, а только на 0,4% больше наружного диаметра дорна. При этом зазор между поверхностями дорна и дорнового кольца будет минимально возможным, что обеспечивает бесперебойную работу устройства даже в экстремальных условиях.

Экспериментально установлено, что глубина кольцевого паза на дорне не должна быть меньше 0,01 диаметра цилиндрического участка дорна, так как в противном случае невозможно обеспечить надежное закрепление дорнового кольца на дорне при помощи дугообразных элементов.

Глубина кольцевого паза на дорновом кольце должна быть равна толщине дугообразных элементов, что определяется уеловием сборки устройства. Глубина этого паза должна быть также больше глубины кольцевого паза на дорне. Толщина дугообразных элементов не может быть меньше 1 /4 разницы диаметров кольцевых пазов на дорновом кольце и дорне, так как после сборки устройства эти элементы могут расположиться друг над другом и заклинить устройство или при меньшей толщине этих элементов, равной глубине кольцевого паза на дорне, возможно освобождение дорна от дорнового кольца, которое сваливается на хвостовик дорна, С учетом износа в процессе работы минимальная толщина дугообразных элементов принята равной 0,3 разницы диаметров кольцевых пазов на дорновом кольце и дорне. Минимальная величина превышения ширины кольцевого паза ка дорне над шириной кольцевого паза на дорновом кольце выбирается из условия ненагружения дугообразных элементов с учетом износа в процессе работы соприкасающихся торцовых поверхностей дорнового кольца и замка подающего аппарата.

Максимальная величина, превышения ширины кольцевого паза на дорне над шириной кольцевого паза на дорновом кольце выбирается из условия нераскрытия контактирующих ступенчатых поверхностей дорнового кольца и дорна, так как при невыполнении этого условия бyдet открыт доступ окалине в полость размещения дугообразных элементов.

В устройстве применяют3-5 дугообразных элемента. Два элемента не обеспечивают надежное закрепление дорнового кольца на дорне, а при их числе более 5 усложняется сборка устройства.

Исходя из условия прочности и долго вечности работы устройства, наружная поверхность дорнового кольца должна быть также ступенчатой. Наружный диаметр цилиндрического участка, соприкасающегося с гильзой, назначают, исходя из условия, что толщина стенки дорнового кольца на этом участке должна быть на 30-50% меньше толщины стенки гильзы, необходимость чего продиктована особенностью освобождения дорна от недоката посредством упора его торцовой поверхности, выступающей над цилиндрической поверхностью кольца, о торцовую поверхность шибера. Наружный диаметр цилиндрического участка, соприкасающегося с замком подающего аппарата, больше, чем на смежном участке, что позволяет повысить прочность кольца, ослабленного кольцевым пазом, а также уменьшить износ торцовой поверхности, соприкасающейся с замком подающего аппарата.

Устройство работает следующим образом.

При сборке устройства дорновое кольцо перемещается по монтажной втулке. При этом дугообразные элементы скользят по поверхности втулки и поверхности Д дорна. Достигнув кольцевого паза на дорне, они под действием собственного веса располагаются в полости, сформированной кольцевыми пазами на дорновом кольце и дорне. При этом каждый элемент перекрывает кольцевой зазор между дорном и дорновым кольцом, за счет чего повышается надежность закрепления кольца на дорне. Если бы на торцах дугообразных элементов не

было скосов, то часть из них, центр тяжести у которых расположен ниже горизонтальной плоскости, проходящей через продольную ось дориа. сразу же расположилась бы на виутренкей поБерх ости дорнового кольца, не препятсгвуя его сйзливанию в сторону хвостовика. Другая часть элементов также ненадежно фиксирует кольцо, так как под воздействием кольца, смеиданэщегося в. сторону хвостовика, они, не замкнутые друг с другом при отсутствЕ1И скосов на торцах, имеют возможность поворачиваться в широком пазу.

При наклоненной боковой поверхности ,аугообрззных эле ентов появляется составляющая усилия от кольца, сдвигающая злементы в. его паз, а само кольцо имеет аозу ожнос.ть перемещаться в сторону хвостовика дорна. Если же дугообразные элементы не имеют возможности поворачиватьс, в пазудорнового кольца при условии, что паза незначительно больше ширины элементов, то и в этом случае не обеспечиаается надежное закрепление дорнового кольца на ,дорне. Так после определенного срока работы происходит деформация боковой поверхности элементов, за счет чего они заклиниваются в узком пазу. При этом происходит образование наклокньх пло;дадок на боковой поверхности дугообразных элементов, соприкасающейся с боковой поверхностью паза на дерне. Когда дерновое кольцо перемещается в сторону хвостовика и тормозится дугообразными элементами, то на зтих наклонных площадках появляются усилия, одна из составляющих которых сдвигает элементы в паз кольца.

У предлагаемого устройства как минимум в два раза большее число элементов, которые перекрывают кольцевой зазор между внутренней поверхностью дорнового кольца и наружной поверхностью,цорна, что объясняется наличием скосов на торцовых поверхностях зтих элементов. Поэтому уже только за счет большего числа нагружаемых элементов пoвьiUJaeтcя надежность закрепления дорнового кольца на дорне. Кроме того, дугообразные элементы со скосами на торцах так соприкасаются друг с другом, что всегда о,аин конец прижат к дерну, а другой - к дерновому кольцу, и для перемещения их в паз кольца требуются усилия большей величины, чем прм перемещении элементов без скосов на торцах.

Работа дорнового устройства при прокатке труб происходит следующим образом.

В подлежащую прокатке гильзу (на фиг. 1 не показана) вводят дорн, хвостовик которого укладывают и закрепляют в замке подающего аппарата: 8 процессе прокатки задний конец гильзы постепенно перемещается по дерну на участке переменного диаметра до соприкосновения с торцом дорнового кольца, которое при этом плотно прижимается к торцу замка подающего аппарата. ,Дугообразные элементы, установленные в полости, образованной кольцевыми пазами на дорне и кольце, не нагружены. Вследствие малой величины зазора между внутренней поверхностью дорнового кольца и наружной поверхностью дорна металл гильзы не затекает в этот зазор, а охватывает кольцо снаружи. При толщине

стенки дорнового кольца на 30-50% меньше стенки гильзы происходит проникновение дорнового кольца в гильзу на глубину, не превышающую 0,1 ширины дорнового кольца, что не препятствует нормальному

протеканию процесса прокатки и освобождению дорна от недоката.

После прокатки гильзы дерновое кольцо устанавливают по отношению к клети стана так, чтобы его участок меньшего наружного

диаметра располагался над шибером, который при этом поднимают. Затем перемещают подающий аппарат в направлении от клети. При этом недокат (пилигримовая головка) соприкасается по торцу с торцом шибера и тормозится. Дерн, увлекаемый подающим аппаратом, извлекается из недоката, а дорневое кольцо, увлекаемое недокатом, тормозится на дорне при соприкосновении их упорных поверхностей,

сформированных контактными ступенчатыми поверхностями. При этом дугообразные элементы также ненагружены, что предотвращает их смятие и заклинивание устройства.

После освобождения от недеката дорновое устройство извлекают из замка подающего аппарата и при помощи системы сбрасывателей, наклонных столов и подьемников передают на линию внестановей зарядки. При этом дорновое кольце смещается в сторону хвостовика дорна и стремится свалиться снего, чему препятствуют дугообразные элементы.

Предлагаемое устройство позволяет осуществлять извлечение дорна из недоката при непрерывном движении подающего аппарата и без предварительного разделения дорнового кольца и недоката, что приводит к сокращению вспомогательного времени на прокатку одной гильзы и увеличению производительности в среднем на 5%.

Дорновое устройство для прокатки труб на пилигримовой установке 140--325 мм.

Дорн, включающий рабочую часть с диаметром меньшего основания 315 и большего 316 мм, хвостовик которого по месту расположения дорноврго кольца имеет два цилиндрических участка диаметром 339 и 330 мм, содержит участок переменного диаметра, соединяющий хвостовик и рабочую часть, и выполнен в виде трех усеченных конусов с углами наклона образующих 0°3, 4°, 1 соответственно в порядке расположения от рабочей части и имеющих длину соответственно 54, 130, 116 мм.

У дорнового кольца, наружная поверхность которого со стороны кольца, соприкасающегося с гильзой, выполнена цилиндрической диаметром 415 мм, длина ее составляет 160 мм, а цилиндрическая наружная поверхность его со стороны, соприкасающейся с замком подающего аппарата, выполнена диаметром 460 мм я имеет длину 120 мм, внутренняя его поверхность составлена из двух цилиндрических участков диаметром 340,4 и 331,4 мм протяженностью соответственно 160 и 120 мм.

Четыре дугообразных элемента имеют ширину 15 мм и толщину 10 мм, а также скосы на торцах.

Ширина кольцевого паза на внутренней поверхности дорнового кольца по месту, где диаметр равен 331,4 мм, составляет 23 мм, глубина 10,5 мм. Ширина кольцевого паза на цилиндрическом участке дорна, где диаметр равен 330 мм, составляет 60 мм и имеет глубину 4,5 мм. Кольцевой паз на внутренней поверхности дорнового кольца выполнен на расстоянии 10 мм от начала цилиндрического участка большего диаметра.

Использование дорнового устройства предлагаемой конструкции позволяет уменьшить до минимально возможной величины ширину нераскатываемого участка гильзы на удаляемой пилигримовой головке, так как отсутствие буртика на наружной поверхности дорнового кольца обеспечивает невозможность непредвиденного-захвата кольца валками. При этом достигается экономия металла.

Формула изобретения Дорновое устройство пилигримового стана, содержащее дорн с хвостовиком и насаженное на него дорновое кольцо с зазором, учитывающим температурный фактор, отличающееся тем, что, с целью повышения надежности, контактные поверхности хвостовика и кольца выполнены ступенчатыми, соединены через паз-выступ при помощи дугообразных элементов, имеют по одному кольцевому пазу с большей протяженностью вдоль оси на хвостовике, которые образуют общую полость под дугообразные элементы, имеющие на торцах скосы разного направления.

Фиг.1

1708455

Д-А

Фс. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологический инструмент для горячей пилигримовой прокатки труб | 1981 |

|

SU1007770A1 |

| Дорновое устройство пилигримового стана | 1983 |

|

SU1109205A1 |

| ДОРНОВОЕ УСТРОЙСТВО СТАНА ПЕРИОДИЧЕСКОЙ ПРОКАТКИ ТРУБ | 2007 |

|

RU2351418C2 |

| Дорновое устройство пилигримового стана | 1990 |

|

SU1784308A1 |

| СОСТАВНОЙ ДОРН ДЛЯ ПИЛИГРИМОВОЙ ПРОКАТКИ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ | 2012 |

|

RU2527589C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ СОСТАВНЫХ ДОРНОВ ПИЛИГРИМОВЫХ СТАНОВ ДЛЯ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ | 2012 |

|

RU2523395C2 |

| ДОРН ДЛЯ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ДЛИННОМЕРНЫХ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ С ПЕРИОДИЧЕСКОЙ КОНУСНОСТЬЮ В ПРОКАТНОМ СТАНЕ | 2013 |

|

RU2545937C2 |

| Дорн для горячей прокатки труб на пилигримовом стане | 1983 |

|

SU1127652A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ СОСТАВНЫХ ДОРНОВ ПИЛИГРИМОВЫХ СТАНОВ ДЛЯ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ | 2012 |

|

RU2523179C2 |

| Дорновое устройство пилигримового стана | 1983 |

|

SU1189522A1 |

Изобретение относится к трубопрокатному производству, в частности, к горячей пилигримовой прокатке, и по'зволяет повы-сить надежность закрепления дорнового кольца на дорне. Для этого в дорновом устройстве, содержащем дорн с хвостовиком и посаженное на него дорновое кольцо с зазором, учитывающим температурный фактор, контактные поверхности хвостовика и кольца выполнены ступенчатыми, соединены через паз-выступ при помощи дугообраз- ных элементов, имеют по одному кольцевому пазу с большей протяженностью вдоль оси на хвостовике, которые образуют общую полость под дугообразные элементы, имеющие на торцах скосы разного направления. Достигая надежного закрепления кольца на дорне, применяют кольца оптимальной формы, за счет чего повышается производительность при прокатке труб на 5% при меньшем расходе металла на 1 т труб. 3 ил.tc!.>&«сл

д. 2

| Дорновое устройство пилигримового стана | 1978 |

|

SU719721A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-01-30—Публикация

1989-04-02—Подача