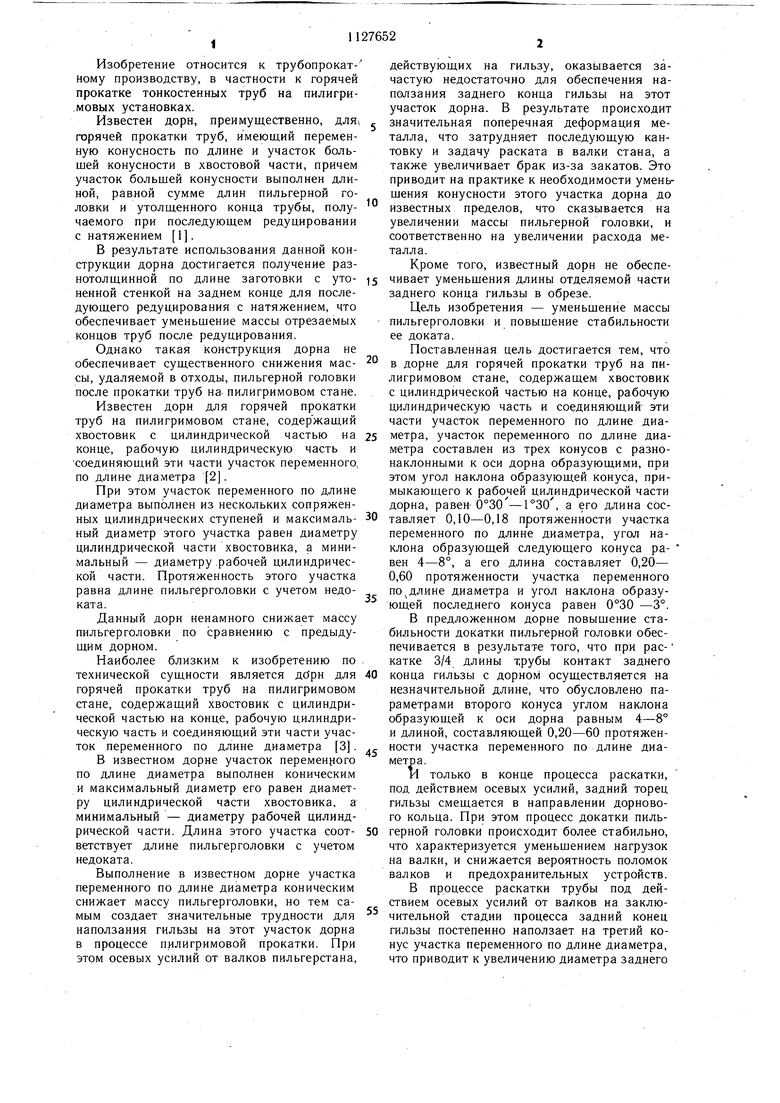

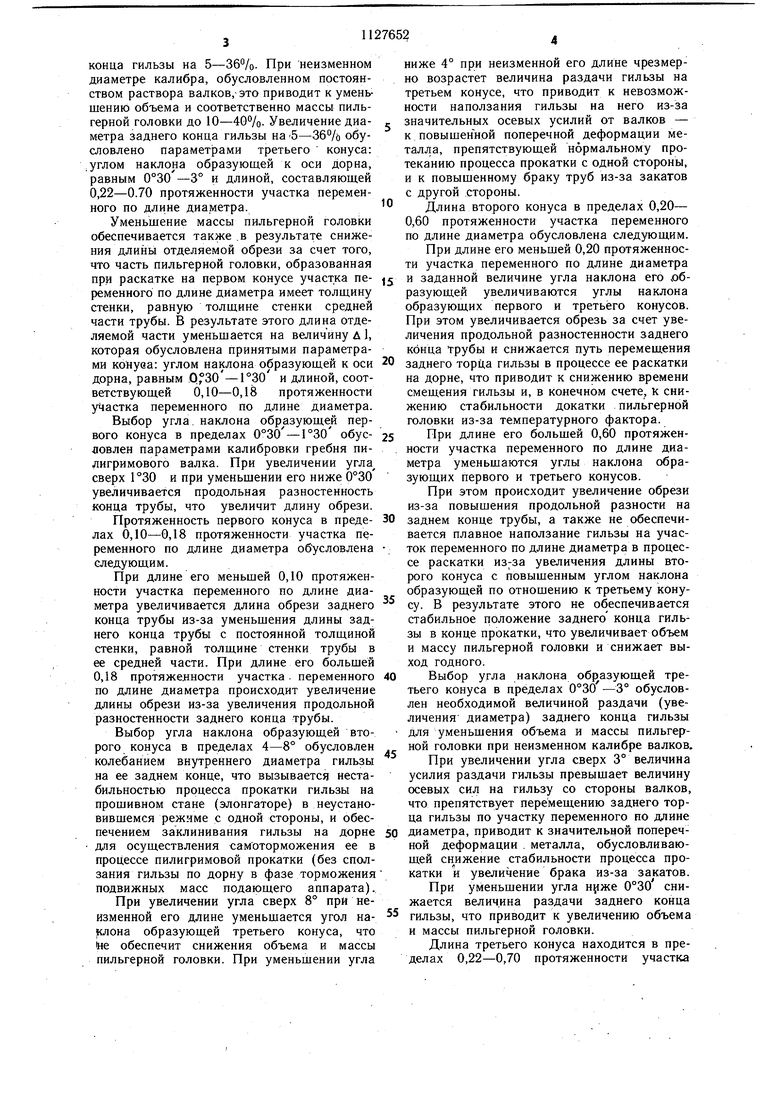

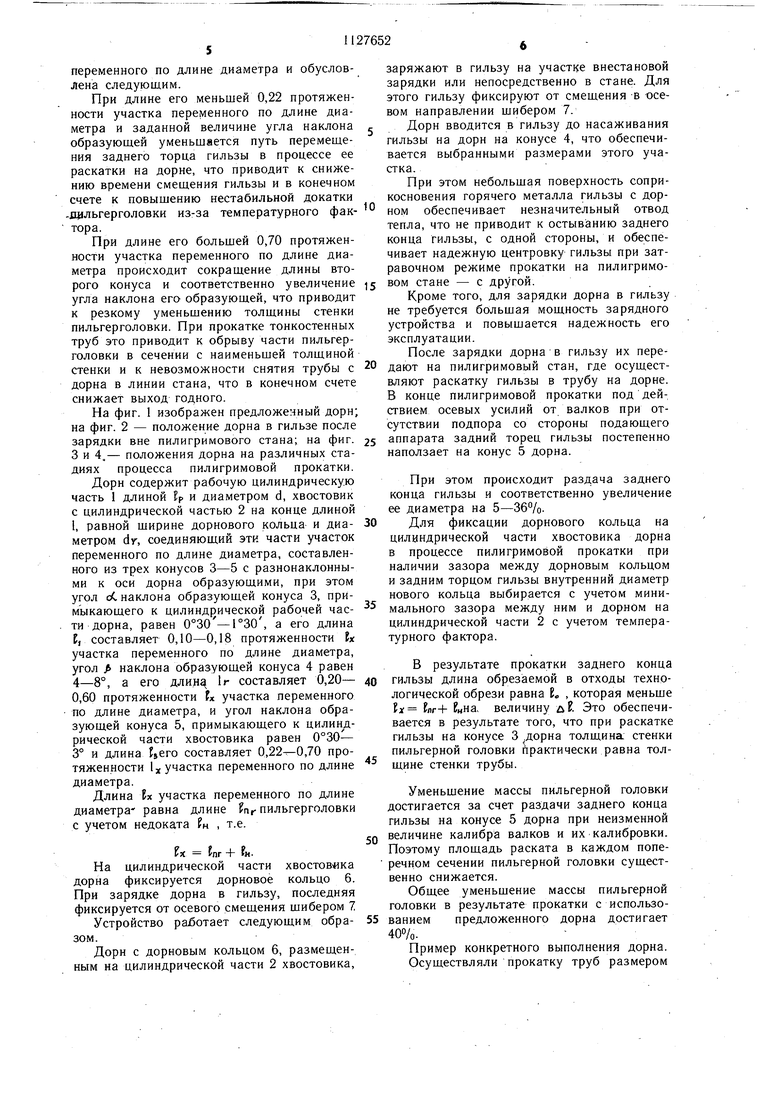

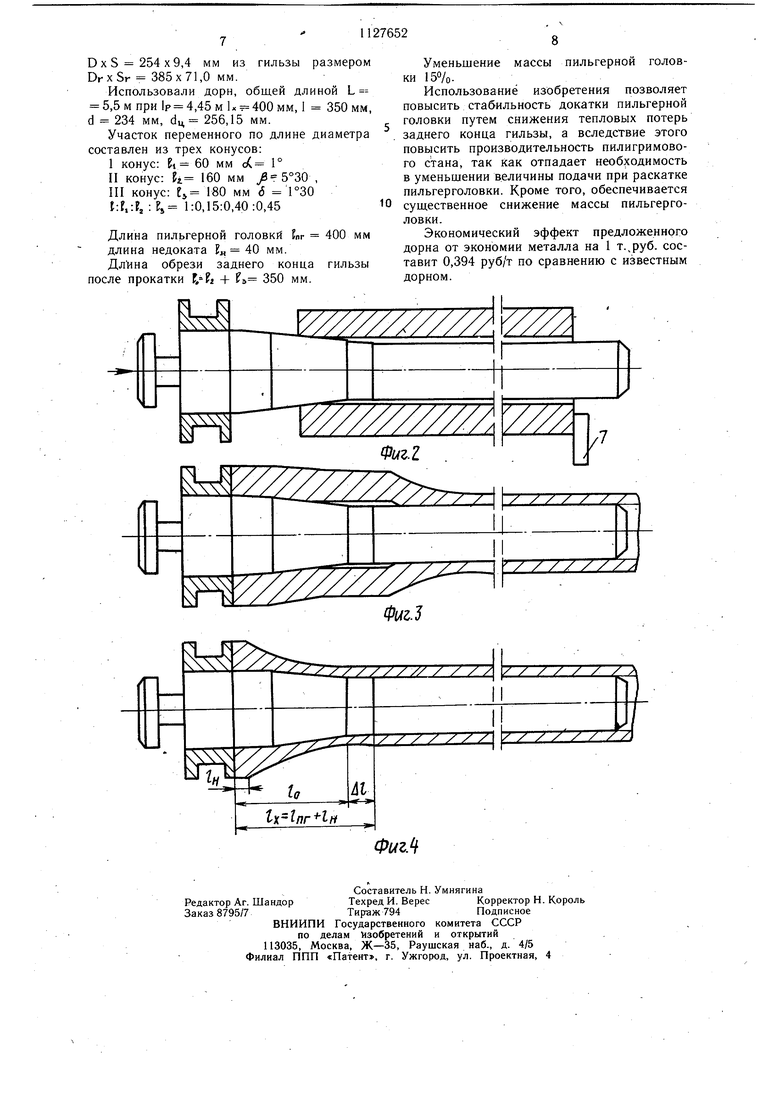

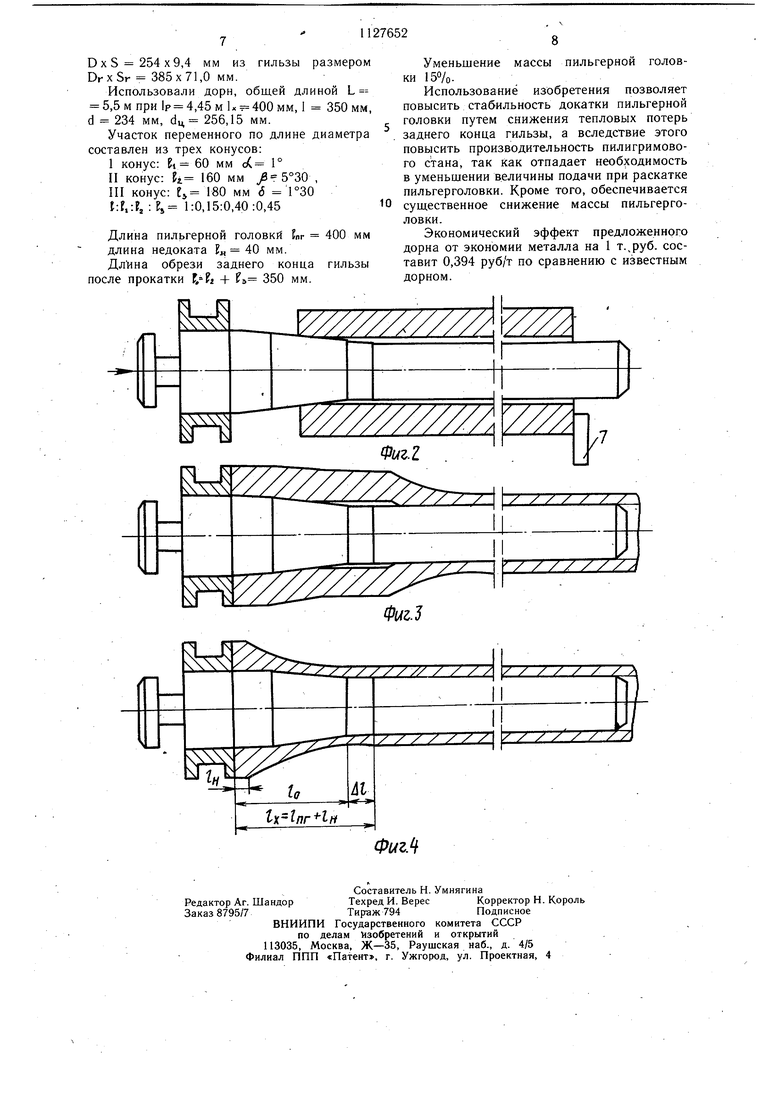

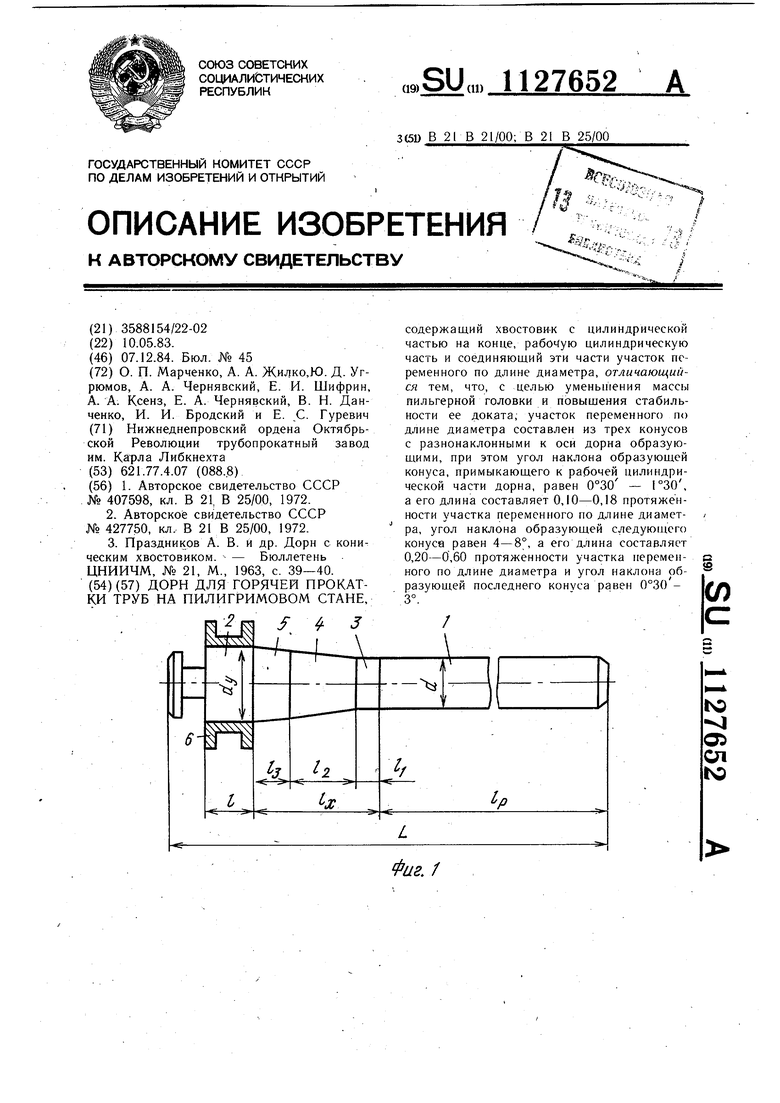

Изобретение относится к трубопрокатНому производству, в частности к горячей прокатке тонкостенных труб на пилигри.мовых установках. Известен дорн, преимущественно, для горячей прокатки труб, имеющий переменную конусность по длине и участок большей конусности в хвостовой части, причем участок большей конусности выполнен длиной, равной сумме длин пильгерной головки и утолщенного конца трубы, получаемого при последующем редуцировании с натяжением 1. В результате использования данной конструкции дорна достигается получение разнотолщинной по длине заготовки с утоненной стенкой на заднем конце для последующего редуцирования с натяжением, что обеспечивает уменьшение массы отрезаемых концов труб после редуцирования. Однако такая конструкция дорна не обеспечивает существенного снижения массы, удаляемой в отходы, пильгерной головки после прокатки труб на- пилигримовом стане. Известен дорн для горячей прокатки труб на пилигримовом стане, содержащий хвостовик с цилиндрической частью на конце, рабочую цилиндрическую часть и соединяющий эти части участок переменного, по длине диаметра 2. При этом участок переменного по длине диаметра выполнен из нескольких сопряженных цилиндрических ступеней и максимальный диаметр этого участка равен диаметру цилиндрической части хвостовика, а минимальный - диаметру .рабочей цилиндрической части. Протяженность этого участка равна длине пильгерголовки с учетом недоката. Данный дорн ненамного снижает массу пильгерголовки по сравнению с предыдущим дорном. Наиболее близким к изобретению по технической сущности является дбрн для горячей прокатки труб на пилигримовом стане, содержащий хвостовик с цилиндрической частью на конце, рабочую цилиндрическую часть и соединяющий эти части участок переменного по длине диаметра 3. В известном дорне участок переменного по длине диаметра выполнен коническим и максимальный диаметр его равен диаметру цилиндрической части хвостовика, а минимальный - диаметру рабочей цилиндрической части. Длина этого участка соответствует длине пильгерголовки с учетом недоката. Выполнение в известном дорне участка переменного по длине диаметра коническим снижает массу пильгерголовки, но тем самым создает значительные трудности для наползания гильзы на этот участок дорна в процессе пилигримовой прокатки. При этом осевых усилий от валков пильгерстана. действующих на гильзу, оказывается зачастую недостаточно для обеспечения наползания заднего конца гильзы на этот участок дорна. В результате происходит значительная поперечная деформация металла, что затрудняет последующую кантовку и задачу раската в валки стана, а также увеличивает брак из-за закатов. Это приводит на практике к необходимости уменьщения конусности этого участка дорна до известных пределов, что сказывается на увеличении массы пильгерной головки, и соответственно на увеличении расхода металла. Кроме того, известный дорн не обеспечивает уменьщения длины отделяемой части заднего конца гильзы в обрезе. Цель изобретения - уменьЩение массы пильгерголовки и повышение стабильности ее доката. Поставленная цель достигается тем, что в дорне для горячей прокатки труб на пилигримовом стане, содержащем хвостовик с цилиндрической частью на конце, рабочую цилиндрическую часть и соединяющий эти части участок переменного по длине диаметра, участок переменного по длине диаметра составлен из трех конусов с разнонаклонными к оси дорна образующими, при этом угол наклона образующей конуса, примыкающего к рабочей цилиндрической части дорна, равен 0°30-1°30, а его длина составляет 0,10-0,18 протяженности участка переменного по длине диаметра, угол наклона образующей следующего конуса равен 4-8°, а его длина составляет 0,20- 0,бО протяженности участка переменного по длине диаметра и угол наклона образующей последнего конуса равен 0°30 -3°. В предложенном дорне повышение стабильности докатки пильгерной головки обеспечивается в результате того, что при раскатке 3/4 длины т.рубы контакт заднего конца гильзы с дорном осуществляется на незначительной длине, что обусловлено параметрами второго конуса углом наклона образующей к оси дорна равным 4-8° и длиной, составляющей 0,20-60 протяженности участка переменного по длине диаметра. И только в конце процесса раскатки, под действием осевых усилий, задний торец гильзы смещается в направлении дорнового кольца. При этом процесс докатки пильгерной головки происходит более стабильно, что характеризуется уменьщением нагрузок на валки, и снижается вероятность поломок валков и предохранительных устройств. В процессе раскатки трубы под действием осевых усилий от валков на заключительной стадии процесса задний конец гильзы постепенно наползает на третий конус участка переменного по длине диаметра, что приводит к увеличению диаметра заднего конца гильзы на 5-36%. При неизменном диаметре калибра, обусловленном постоянством раствора валков,-это приводит к уменьшению объема и соответственно массы пильгерной головки до 10-40%. Увеличение диаметра заднего конца гильзы на 5-36% обусловлено параметрами третьего конуса: .углом наклона образующей к оси дорна, равным 0°30 -3° и длиной, составляющей 0,22-0.70 протяженности участка переменного по длине диаметра. Уменьшение массы пильгерной головки обеспечивается также ,в результате снижения длины отделяемой обрези за счет того, что часть пильгерной головки, образованная при раскатке на первом конусе участка переменного по длине диаметра имеет толщину стенки, равную толщине стенки средней части трубы. В результате этого длина отделяемой части уменьшается на величину д, которая обусловлена принятыми параметрами конуеа: углом наклона образующей к оси дорна, равным .0°30-1°30 и длиной, соответствующей 0,10-0,18 протяженности участка переменного по длине диаметра. Выбор угла. наклона образующе й первого конуса в пределах 0°30-1°30 обусловлен параметрами калибровки гребня пилигримового валка. При увеличении угла сверх 1°30 и при уменьшении его ниже 0°30 увеличивается продольная разностенность конца трубы, что увеличит длину обрези. Протяженность первого конуса в пределах 0,10-0,18 протяженности участка переменного по длине диаметра обусловлена следующим. При длине его меньшей 0,10 протяженности участка переменного по длине диаметра увеличивается длина обрези заднего конца трубы из-за уменьшения длины заднего конца трубы с постоянной толщиной стенки, равной толщине стенки трубы в ее средней части. При длине его большей 0,18 протяженности участка. переменного по длине диаметра происходит увеличение длины обрези из-за увеличения продольной разностенности заднего конца трубы. Выбор угла наклона образующей второго конуса в пределах 4-8° обусловлен колебанием внутреннего диаметра гильзы на ее заднем конце, что вызывается нестабильностью процесса прокатки гильзы на прошивном стане (элонгаторе) в неустановившемся режиме с одной стороны, и обеспечением заклинивания гильзы на дорне для осуществления самоторможения ее в процессе пилигримовой прокатки (без сползания гильзы по дорну в фазе торможения подвижных масс подающего аппарата). При увеличении угла сверх 8° при неизменной его длине уменьшается угол намона образующей третьего конуса, что iie обеспечит снижения объема и массы пильгерной головки. При уменьшении угла ниже 4° при неизменной его длине чрезмерно возрастет величина раздачи гильзы на третьем конусе, что приводит к невозможности наползания гильзы на него из-за значительных осевых усилий от валков - к повышенной поперечной деформации металла, препятствующей нормальному протеканию процесса прокатки с одной стороны, и к повышенному браку труб из-за закатов с другой стороны. Длина второго конуса в пределах 0,20- 0,60 протяженности участка переменного по длине диаметра обусловлена следующим. При длине его меньшей 0,20 протяженности участка переменного по длине диаметра и заданной величине угла наклона его образующей увеличиваются углы наклона образующих первого и третьего конусов. При этом увеличивается обрезь за счет увеличения продольной разностенности заднего конца трубы и снижается путь перемещения заднего торца гильзы в процессе ее раскатки на дорне, что приводит к снижению времени смещения гильзы и, в конечном счете, К снижению стабильности докатки пильгерной головки из-за температурного фактора. При длине его большей 0,60 протяженности участка переменного по длине диаметра уменьшаются углы наклона образующих первого и третьего конусов. При этом происходит увеличение обрези из-за повыщения продольной разности на заднем конце трубы, а также не обеспечивается плавное наползание гильзы на участок переменного по длине диаметра в процессе раскатки из-за увеличения длины второго конуса с повышенным углом наклона образующей по отнощению к третьему конусу. В результате этого не обеспечивается стабильное положение заднего конца гильзы в конце прокатки, что увеличивает объем и массу пильгерной головки и снижает выход годного. Выбор угла наклона образующей третьего конуса в пределах 0°30-3° обусловлен необходимой величиной раздачи (увеличения диаметра) заднего конца гильзы для уменьшения объема и массы пильгерной головки при неизменном калибре валков. При увеличении угла сверх 3° величина усилия раздачи гильзы превышает величину осевых сил на гильзу со стороны валков, что препятствует перемещению заднего торца гильзы по участку переменного по длине диаметра, приводит к значительной поперечной деформации . металла, обусловливающей сн ижение стабильности процесса прокатки и увеличение брака из-за закатов. При уменьшении угла нрже 0°30 снижается величина раздачи заднего конца гильзы, что приводит к увеличению объема и массы пильгерной головки. Длина третьего конуса находится в пределах 0,22-0,70 протяженности участка переменного по длине диаметра и обусловлена следующим. При длине его меньшей 0,22 протяженности участка переменного по длине диаметра и заданной величине угла наклона образующей уменьщается путь перемещения заднего торца гильзы в процессе ее раскатки на дорне, что приводит к снижению Бремени смещения гильзы и в конечном счете к повыщению нестабильной докатки -дильгерголовки из-за температурного фак тора. При длине его больщей 0,70 протяженности участка переменного по длине диаметра происходит сокращение длины второго конуса и соответственно увеличение угла наклона его образующей, что приводит к резкому уменьщению толщины стенки пильгерголовки. При прокатке тонкостенных труб это приводит к обрыву части пильгерголовки в сечении с наименьщей толщиной стенки и к невозможности снятия трубы с дорна в линии стана, что в конечном счете снижает выход годного. На фиг. 1 изображен предложенный дорн; на фиг. 2 - положение дорна в гильзе после зарядки вне пилигримового стана; на фиг. 3 и 4.- положения дорна на различных стадиях процесса пилигримовой прокатки. Дорн содержит рабочую цилиндрическую часть 1 длиной If и диаметром d, хвостовик с цилиндрической частью 2 на конце длиной 1, равной щирине дорнового кольца и диаметром dr, соединяющий эти части участок переменного по длине диаметра, составленного из трех конусов 3-5 с разнонаклонными к оси дорна образующими, при этом угол d. наклона образующей конуса 3, примыкающего к цилиндрической рабочей часJ nni-l1О 1/- ти дорна, равен 0°30 -1°30 , а его длина К, составляет 0,10-0,18 протяженности Ех участка переменного по длине диаметра, угол f наклона образующей конуса 4 равен 4-8°, а его длин 1г составляет 0,20- 0,60 протяженности х участка переменного по длине диаметра, и угол наклона образующей конуса 5, примыкающего к цилин дрической части хвостовика равен 0°30- 3° и длина его составляет 0,,70 протяженности 1х участка переменного по длине диаметра. Длина Кх участка переменного по длине диаметра равна длине Far пильгерголовки с учетом недоката Рн , т.е. Рх fnr + H. На цилиндрической части хвостов«ка дорна фиксируется дорновое кольцо 6. При зарядке дорна в гильзу, последняя фиксируется от осевого смещения щибером 7 Устройство работает следующим обраДорн с дорновым кольцом 6, размещенным на цилиндрической части 2 хвостовика. заряжают в гильзу на участке внестановой зарядки или непосредственно в стане. Для этого гильзу фиксируют от смещения в осевом направлении шибером 7. Дорн вводится в гильзу до насаживания гильзы на дорн на конусе 4, что обеспечивается выбранными размерами этого участка. При этом небольшая поверхность соприкосновения горячего металла гильзы с дорном обеспечивает незначительный отвод тепла, что не приводит к остыванию заднего конца Гильзы, с одной стороны, и обеспечивает надежную центровку гильзы при затравочном режиме прокатки на пилигримо ом стане - с другой. Кроме того, для зарядки дорна в гильзу не требуется больщая мощность зарядного устройства и повыщается надежность его эксплуатации. После зарядки дорна в гильзу их передают на пилигримовый стан, где осуществляют раскатку гильзы в трубу на дорне. В конце пилигримовой прокатки под действием осевых усилий от валков при отсутствии подпора со стороны подающего аппарата задний торец гильзы постепенно наползает на конус 5 дорна. При этом происходит раздача заднего конца гильзы и соответственно увеличение ее диаметра на 5-36%. Для фиксации дорнового кольца на цилиндрической части хвостовика дорна в процессе пилигримовой прокатки при наличии зазора между дорновым кольцом и задним торцом гильзы внутренний диаметр нового кольца выбирается с учетом минимального зазора между ним и дорнОм на цилиндрической части 2 с учетом температурного фактора. В результате прокатки заднего конца гильзы длина обрезаемой в отходы технологической обрези равна Е« , которая меньще х tnr+ Кнна. величину л. Это обеспечивается в результате того, что при раскатке гильзы на конусе 3 дорна толщина стенки пильгерной головки практически равна толщине стенки трубы. Уменьшение массы пильгерной головки остигается за счет раздачи заднего конца гильзы на конусе 5 дорна при неизменной величине калибра валков и их калибровки. Поэтому площадь раската в каждом поперечном сечении пильгерной головки существенно снижается. Общее уменьщение массы пильгерной головки в результате прокатки с использопредложенного дорна достигает анием Пример конкретного выполнения дорна. Осуществляли прокатку труб размером

| название | год | авторы | номер документа |

|---|---|---|---|

| Дорновое устройство пилигримового стана | 1990 |

|

SU1784308A1 |

| Способ горячей пилигримовой прокатки труб | 1990 |

|

SU1759489A1 |

| Технологический инструмент для горячей пилигримовой прокатки труб | 1981 |

|

SU1007770A1 |

| Способ пилигримовой прокатки труб | 1978 |

|

SU743733A1 |

| Способ производства труб | 1980 |

|

SU908437A1 |

| Дорновое устройство подающего аппарата пилигримового стана | 1972 |

|

SU450603A1 |

| Дорновое устройство пилигримового стана | 1983 |

|

SU1189522A1 |

| СОСТАВНОЙ ДОРН ДЛЯ ПИЛИГРИМОВОЙ ПРОКАТКИ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ | 2012 |

|

RU2527589C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОВАРНЫХ И ПЕРЕДЕЛЬНЫХ ТРУБ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ИЗ КОВАННЫХ ЗАГОТОВОК, СПЛОШНЫХ ИЛИ ПОЛЫХ СЛИТКОВ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА ИЗ ЛЕГИРОВАННЫХ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ, СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2013 |

|

RU2542156C2 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНЫХ ТРУБ РАЗМЕРОМ 290Х11-12 ММ С ИСПОЛЬЗОВАНИЕМ ТРУБОПРОКАТНОЙ УСТАНОВКИ ТПУ 8-16" С ПИЛИГРИМОВЫМИ СТАНАМИ ИЗ НИЗКОПЛАСТИЧНЫХ СТАЛЕЙ МАРОК 04Х14Т3Р1Ф-Ш И 04Х14Т5Р2Ф-Ш | 2012 |

|

RU2502571C1 |

ДОРН ДЛЯ ГОРЯЧЕЙ ПРОКАТКИ ТРУБ НА ПИЛИГРИМОВОМ СТАНЕ, содержащий хвостови-к с цилиндрической частью на конце, рабочую цилиндрическую часть и соединяющий эти части участок переменного по длине диаметра, отличающийся тем, что, с целью уменьшения массы пильгерной головки и повыщения стабильности ее доката, участок переменного по длине диаметра составлен из трех конусов с разнонаклонными к оси дорна образующими, при этом угол наклона образующей конуса, примыкающего к рабочей цилиндрической части дорна, равен 0°30 - 1°30, а его длина составляет 0,10-0,18 протяженности участка переменного по длине диаметра, угол наклона образующей следующего конуса равен 4-8°, а его длина составляет 0,20-0,60 протяженности участка переменI ного по длине диаметра и угол наклона образующей последнего конуса равен 0°30 (Я 3°. / 1С о: сд ю . /

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ДОРН, ПРЕИМУЩЕСТВЕННО, ДЛЯ ГОРЯЧЕЙ ПРОКАТКИ ТРУБ | 0 |

|

SU407598A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| В | |||

| и др | |||

| Дорн с коническим хвостовиком | |||

| - Бюллетень ЦНИИЧМ, № 21, М., 1963, с | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

Авторы

Даты

1984-12-07—Публикация

1983-05-10—Подача