конструкторский отдел (для внесения в чережи оригиналов труб) информации, о последовательности сборки звеньев каждой модели трубы, по которой можно повторно собрать эталонные модели труб; разборку 5 эталонных моделей труб (после их использования в технологическом процессе) с последующей передачей освободившихся нормализованных элементов для использования в других сборках.10

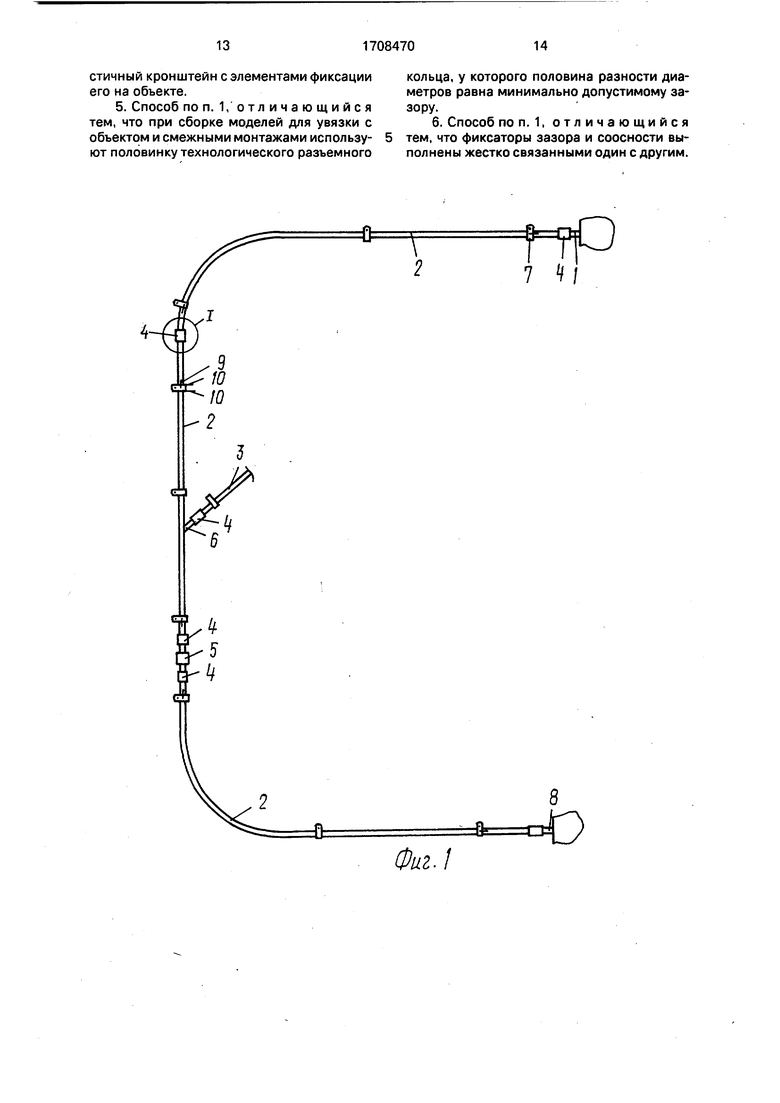

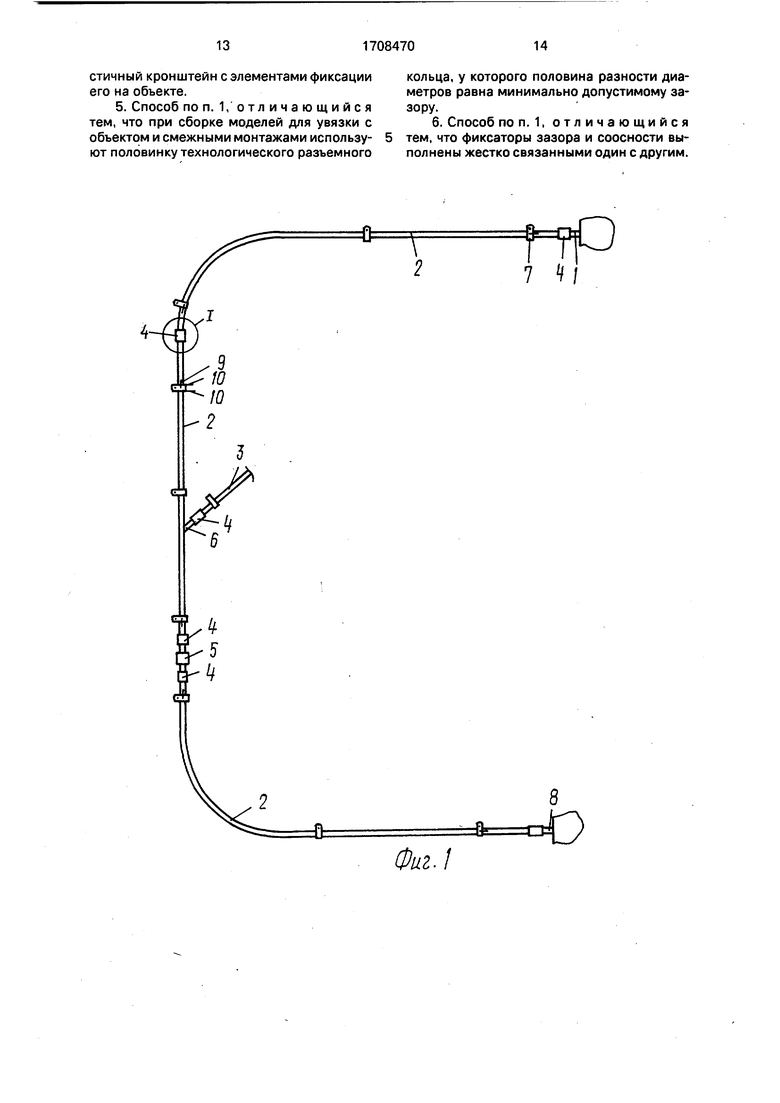

При сборке модельного трубопровода каждая труба 2 собирается из отдельных нормализованных звеньев (концевых звеньв любого сочетания звеньев прямолинейных участков и звеньев изогнутых участков), 15 например из звеньев, примененных в универсальной сборной модели для пространственного трубчатого изделия Стеблова.

Оригиналы соединений 4, оригиналы кронштейнов 6 и различных агрегатов 5, 20 примененных в оригинале трубопровода краны,задвижки, расходомеры и т.п.) собиэаются в модальном трубопроводе согласно соответствующей предварительной схеме оригинала трубопровода, возможные на 25 оригиналах труб отводы 6 для присоединения отводных трубопроводов собираются на модельных трубах, отрабатывается их направление в пространстве.

При выполнении сборки обеспечивает- 30 ся увязка соосности стыкуемых моделей труб 2 и зазоров между ними с помощью фиксаторов 14 соосности и фиксаторов 15 зазоров, увязка с соединительной арматурой И1 агрегатами 5, увязка с кронштейнами 35 крепления 7, в конструкцией объекта и со смежными монтажами, осуществляется также увязка с первой модельной трубой 3 возможных отводных трубопроводов. При этом вначале устанавливается на оригиналах 40 кронштейнов труба, затем соединение 4 и фиксаторы 14 и 15, только после этого элементы трубопровода фиксируются.

Выдерживание зазора направлено на недопущение возникновения трения тор- 45 цов отдельных труб между собой, что может привести к возникновению напряжения в трубопроводе и даже к возникновению искры, с непредвиденными последствиями. Выдержанные при помощи фиксаторов за- 50 зоры на модельном трубопроводе будут соответственно выдержаны и на оригинале трубопровода благодаря вводимой совместной маркировке труб и кронштейнов крепления.55

Способ осуществляет следующим образом.

Для расширения фронта работ вся длина трассы трубопровода разбивается на автономно отрабатываемые участки, которые

затем стыкуются при помощи регулируемых по длине звеньев и путем изменения конфигурации изогнутых участков моделей труб.

Перед началом сборки на объекте первой модельной трубы модельного трубопровода, необходимо приготовить;

прикинутое по предварительной схеме оригинала трубопровода количество (собранных в блоки дугой 90°) звеньев изогнутых участков модельных труб;

прикинутое количество концевых звеньев и набор длин прямолинейных звеньев (регулируемых и нерегулируемых по длине), из которых предположительно будут собираться модели труб, а также запасное количество пробок для звеньев моделей труб со штырями и гнездами и запасное количество труб стандартной длины данного диаметра;

предусмотренное по предварительной схеме количество соединений и кронштейнов крепления оригиналов труб;

предусмотренные по предварительной схеме агрегаты трубопровода;

технологические вильчатые оправки для устранения в процессе сборки контакта рифленых поверхностей соответствующих деталей стыкуемых моделей труб;

расчетной ширины технологические пластинчатые ограничители, фиксирующие радиус изгиба изогнутых участков моделей тру&и препятствующие повороту звеньев;

специально доработанную рулетку с заделанной на конце пробкой с гнездом, позволяющей стыковаться со звеньями моделей труб при подборе длины трубы прямолинейных звеньев (на доработанной рулетке торец ленты рулетки с нулевым делением устанавливается на пробке рулетки так, чтобы он совпадал с дублированной линией, через которую проходит плоскость, в которую упирается торец трубы прямолинейного звена на оригинале пробки прямолинейного звена);

номенклатурную таблицу нормализованных длин труб прямолинейных звеньев моделей труб;

два одинаковых кондуктора, помогающих точно отпилить ножовкой необходимый по длине отрезок трубы, а также точно просверлить у торцов отрезка трубы отверстия, необходимые для установки пробок, обеспечивающих стыковку звеньев моделей труб, (кондуктор состоит из хомута, двух шарнирно скрепленных с одной стороны половинок, болта для стягивания половинок, установленных на трубе, и болта, служащего упором для торца трубы при сверлении отверстий для крепления пробки);

два технологических регулируемых по высоте эластичных кронштейна для временного подвешивания моделей труб в нужном положении при установке соединений моделей труб и кронштейнов их крепления (кронштейн представляет собой ремень с отверстиями по оси ремня, оснащенный двумя крючками, из которых один заделан на конце ремня, второй автономный и просто повешен на отверстие ремня);

соответствующего диаметра технологическое разрезанное кольцо (половина разницы диаметров равна минимально допустимому зазору), половинка которого обеспечивает точную и быструю проверку зазора между трубопроводом и конструкцией объекта и смежными монтажами;

фиксаторы зазора и соосности (фиг. 2) в количестве, равном количеству соединений;

могут применяться заранее собранные блоки, состоящие из оригинала соединения и концевых звеньев соединяемых моделей труб, с установленным между патрубками звеньев фиксатором зазора и соосности;

эластичный трафарет для совместного нанесения маркировочных линий на хомуте оригинала кронштейна крепления оригинала трубы и на модельной трубе; трафарет представляет собой ленту из листовой резины с выполненной по оси прорезью для нанесения через нее полоски краски; прорезь защищена от раздвигания прошивкой лески, нити которой располагают со стороны плоскости контакта с хомутом кронштейна крепления трубы;

чистые бланки, необходимые для составления эскизной линейной схемы каждои модели трубы с обозначением последовательно устанавливаемых звеньев модели трубы и для заполнения таблицы с информацией об углах наклона и осевом повороте звеньев и телескопическом удлинении сверх номинала прямолинейных звеньев.

Сборку и отработку на объекте модельного трубопровода осуществляют в следующей последовательности.

1.По предварительной схеме оригинала трубопровода находят базовую точку для начала сборки первой модельной трубы. В дальнейшем при присоединении очередных звеньев также руководствуются предварительной схемой оригинала трубопровода.

2.Принимают решение об угловом положении нулевой базовой риски, имеющейся на цилиндрической поверхности пробки

со штырем концевого звена модели трубы, определяющей плоскость изгибов, и присоединяют к базовой точке первое концевое звено со штырем при помощи оригинала соединения: каждое последующее звено модели трубы пристыковывают к предыдущему звену, надевая с нажимом до упора пробку с гнездом последующего звена на штырь предыдущего звена; после пристыковки обжатый кольцевой упор гнезда фиксирует звено от осевого смещения и затрудняет произвольный поворот звена.

3.На заготовленном бланке наносят первую черточку линейной схемы и выставляют позицию концевого звена со штырем. После п рисоединения каждого последующего звена модели трубы делают очередные черточки на схеме с выставлением соответствующей позиции и в таблице отмечают угол наклона звена в выбранной плоскости изгибов, если изгиб имеет место, и угол осевого поворота, если он имеет место. При отсутствии наклона звена или его осевого поворота в таблице делается прочерк.

4.Определяют следующее звено (прямолинейное или криволинейное), установка которого необходима для продолжения сборки.

5.Если предстоит присоединение звена, имитирующего прямолинейный участок модели трубы, то в этом случае:

пробку с гнездом, заделанную на ленте рулетки, надевают на штырь предыдущего звена и подбирают длину трубы последующего прямолинейного звена, увязанную с номенклатурной таблицей труб: у рулетки после пристыковки значение каждого деления на ленте соответствует возможной длине трубы прямолинейного звена и одновременно деление указывает на расположение заднего торца выбираемой трубы; по выбранной длине трубы легко подбирается необходимое собранное прямолинейное звено, если таковое имеется, при этом учитывается, какое прямолинейное звено требуется - регулируемое или нерегулируемое по длине;

если в наличии нет ни собранного прямолинейного звена, ни отдельной кондиционной трубы звена необходимой длины, то быстро изготавливают трубу из имеющейся в наличии запасной трубы; для этого на запасной трубе отмечают риской отмеренную длину необходимого отрезка трубы, точно по риске устанавливают торец кондуктора и сжимают его половинки болтом; на расстоянии толщины ножовки устанавливают и закрепляют второй кондуктор; отпиливают отрезок трубы и зачищают напильником его торец; устанавливают на каждый кондуктор болт, предусмотренный для упора торца отрезка трубы; каждый конец отрезка трубы вставляют в свой кондуктор до упора в болт и сжимают половинки своим болтом; производят сверление отверстий для .крепления пробок и производят раззенковку их под

потайной винт; устанавливают и закрепляют винтами пробку со штырем на одном конце отрезка трубы и пробку с гнездом на другом конце; перечисленные операции выполняют вне объекта;

если прямолинейное звено к сборке подготовлено, то, подложив под рифленые пластины технологические вильчатые оправки, производят состыковку пробки последующего звена с пробкой предыдущего звена, как указано выше, выдержав совпадение базовых рисок определяющих плоскость изгибов, для чего вставляют в соответствующие пазы на стыкуемых пробках звеньев пластинчатый ограничитель;

закрепляют (если требуется) прямолинейное звено на объекте при помощи серийных кронштейнов крепления, применив для поддержания звена технолс гические регулируемые по высоте эластичные кронштейны; для подвески звено кладут на ремень кронштейна, а свободный крючок в удобном месте надевают на элементы конструкции объекта или смежного монтажа, после чего ремень со звеном поднимают до нужного уровня и удобное отверстие ремня надевают на установленный свободный крючок, затем заделанный крючок ремня надевают на другое удобное отверстие ремня, обеспечивая требуемое положение длинной трубы прямолинейного звена;

поочередно снимают технологические вильчатые оправки и производят предварительную затяжку рукой или ключом заранее установленных на пробку с гнездом болтов, прижав рифленые пластины к насеченным поверхностям пробок стыкуемых звеньев, после чего пластинчатый ограничитель снимают;

если требуется прямолинейное звено малой длины, которое.с применением трубы прямолинейного звена изготовить нельзя, то используют звено криволинейного участка модели трубы на правах прямолинейного звена; при этом строго следят за соосностью криволинейного звена и в случае осевого поворота этого звена, примененного для получения соосности, угол поворота, выполняемый при помощи базовой риски на последующем звене и шкалы на предыдущем звене со стороны штыря, записывают и после пристыковки очередного звена это звено поворачивают вокруг оси в обратном направлении на записанный угол, это необходимо для восстановления принятой на данном этапе плоскости изгибов, нарушенной поворотом криволинейного звена, примененного на правах прямолинейного звена; при необходимости могут быть применены два подряд криволинейных звена на правах прямолинейных звеньев;

сборку звеньев каждой модели трубы производят с выполнением тщательной

увязки зазоров с элементами объекта и со смежными монтажами; после установки каждого последующего звена при необходимости производят проверку зазора с использованием половинки технологического

0 кольца соответствующего внутреннего диаметра, у которого наружный диаметр выполнен с учетом минимально допустимого зазора.

б. ЕСЛИ предстоит присоединение блока

5 звеньев, имитирующих изогнутый участок модели трубы, то в этом случае;

проверяют наличие собранных блоков криволинейных звеньев требуемого диаметра и требуемого радиуса изгиба, и если таковых нет, то необходимые блоки собирают с дугой 90о;

по месту на объекте определяют необходимую дугу изогнутого участка и соответствующее количество потребных

5 криволинейных звеньев, после чего снимают с блока звеньев лишние звенья и пристыковывают уточненный блок к предыдущему звену;

если для изменения плоскости изгибов

0 возникает необходимость повернуть одно звено относительно другого, то пользуются градусной шкалой, имеющейся на предыдущем звене со стороны штыря;

сборка изогнутых участков из криволинейных звеньев при необходимости может производиться и непосредственно на объекте; при выполнении такой сборки следует иметь в виду, что минимальный радиус кривизны получается при наклоне последующего криволинейного звена до упора конусных торцовых поверхностей последующего и предыдущего звеньев (при вставленном в соответствующие пазы пластинчатом ограничителе), а радиусы больше минимального получаются при наклоне последующего криволинейного звена до упора в ребра вставленного в пазы пластинчатого ограничителя с соответственно рассчитанной шириной.

0 7. Производят пристыковку и фиксацию всех остальных звеньев модели трубы, кроме второгр концевого звена с гнездом, после чего проверяют установку предусмотренных по предварительной схеме оригиналов кронштейнов крепления, увязку зазоров с конструкцией объекта и смежными монтажами; при необходимости дополнительной увязки ослабляют затяжку болтов, прижимающих рифленые пластины к насеченным поверхностям, и производят ее.

8.При наличии на собираемой модели трубы штуцеров для отводных трубопроводов, расположенных под углом, отличным от прямого, производят .увязку направления штуцеров.

9.Производят присоединение второго концевого звена с гнездом, которое заранее собрано в едином блоке с оригиналом соединения, фиксатором зазора и соосности и первым концевым звеном со штырем второй модельной трубы. Таким же способом производят сбору в модельном трубопроводе примененных в оригинале трубопровода агрегатов, не имеющих автономного крепления (например, кранов), которые заранее собирают в едином блоке, состоящем из (по ходу сборки): концевого звена с гнездом, оригинала соединения с фиксатором зазора и соосности, примененного агрегата, оригинала соединения с фиксатором зазора и соосности, концевого звена со штырем следующей модельной трубы.

10.Проверяют правильность заполнения информации на бланке первой модельной трубы и начинают запись информации по сборке звеньев второй модельной трубы.

11.Рекомендации по пунктам 2-10 используют для сборки всех последующих моделей труб.

12.Для обеспечения присоединения к конечной базовой точке второго (последнего) концевого звена последней трубы отрабатываемого модельного трубопровода на месте предпоследнего звена применяют регулируемое по длине прямолинейное звено; если предпоследним участком модели трубы окажется изогнутый участок, то регулировку длины участка обеспечивают за счет регулировки длины дуги изогнутого участка при временно ослабленных болтах фиксации криволинейных звеньев.

13.После окончания сборки модельного трубопровода перед снятием его с объекта выполняют следующие заключительные работы:

ослабляют крепление модельных труб, в хомутах кронштейнов крепления и ослабляют болты, прижимающие рифленые пластины к соответствующей насеченной поверхности криволинейных звеньев изогнутых участков данной модельной трубы (ослабляются только болты крайних звеньев, входящих в соответствующие установленные блоки криволинейных звеньев);

производят окончательную затяжку ослабленных болтов в следующей последовательности: вначале затягивают болты хомутов концевых и промежуточных кронштейнов крепления, после чего затягивают

ослабленные болты криволинейных звеньев модельной трубы.

14.Предъявляют собранный модельный трубопровод комиссии для утверждения его

как эталонного модельного трубопровода данного назначения, после чего каждая составляющая труба становится эталонной модельной трубой..

15.Устраняют замечания комиссии, если таковые имеются.

16.Наносят краской на хомутах концевых кронштейнов крепления и моделях труб маркировочные линии (при помощи эластичного трафарета с прорезью), определяющие

5 продольное и угловое положение моделей относительно концевых кронштейнов их крепления, переносимые в дальнейшем на оригина.лы труб по ходу технологического процесса их изготовления, после чего подписывают акт приемки модельного трубопровода.

17.Бланки с информацией о последовательной сборке звеньев каждой модельной трубы зталонного модельного трубопровода

5 передают в конструкторский отдел для внесения информации в соответствующие чертежи оригиналов труб; перед передачей в каждый бланк вносят текст: Повторно собранная по информации чертежа эталонная

0 модельная труба подлежит проверке на соответствие конфигурации и маркировке по /технологии, предусмотренной для оригина, лов по упомянутой информации при наличии соответствующих нормализованных звеньев могут неоднократно повторно собираться эталонные модели труб.

18.Снимают эталонные трубы с объекта и передают их для использования в технологическом процессе изготовления оригиналов труб, в качестве эталонов труб.

19.Поскольку в процессе отработки конфигурации модельного трубопровода производится и тщательная проверка кронштейнов крепления труб на соответствие их

5 размеров, а также на концевые кронштейны наносится маркировка для определения углового положения труб относительно кронштейнов, которая присутствует и при установке изготовленных оригиналов труб,

0 то быстрая и точная установка оригиналов труб на объект зависит только от строгого совпадения маркировки на хомутах концевых кронштейнов крепления труб с соответственно увязанной маркировкой на трубах и

5 от точной установки хомутов кронштейнов на отмеченные маркировкой места на трубах.

20.В зависимости от диаметра имеющегося количества нормализованных звеньев, необходимых для сборки на объекте модельного трубопровода могут быть использованы следующие технологические возможности:

при наличии комплекта звеньев, диаметр которых является минимально допустимым (или меньше потребного), может быть произведена отработка конфигурации труб по диаметру больших размеров, входящих в номенклатуру применяемых диаметров; в таком случае из имеющихся звеньев малого диаметра собирается с отработкой конфигурации как бы осевая линия требуемой трубы большего диаметра, а для фактической увязки в местах установки кронштейнов и других необходимых местах по длине трубы устанавливают разъемные втулки большего диаметра, а также устанавливают концевые звенья с патрубками большего (истинного) диаметра для имитации трубы, конфигурация которой отрабатывается;

при наличии комплекта звеньев, диаметр которых минимально допустимый, может быть произведена отработка конфигурации труб по диаметру его меньших размеров (до 6 мм); в таком случае собирается с отработкой конфигурации и вплотную к элементам конструкций модельная труба из имеющихся звеньев минимально допустимого диаметра, при этом как бы заранее имитируется зазор между трубой малого диаметра и конструкциями, концевые же звенья устанавливают с патрубками истинного диаметра.

Предлагаемый способ обеспечивает следующие преимущества:

замену технологии изготовления жестких эталонов труб путем их ручной подгонки по месту на технологию изготовления эталонных моделей труб путем сборки их из нормализованных зв.еньев многоразового использования;

ускорение увязки эталонов с объектом и смежными монтажами в связи с механизацией работ;

обеспечение изготовления изогнутых участков эталонных моделей труб с выдерживанием максимально возможного постоянства радиусов изгиба и плоскостей изгиба, необходимых при изготовлении труб на трубогибочных станках;

ускорение увязки эталонных моделей труб между собой со стыкуемыми трубами отводных трубопроводов и примененными в трубопроводах агрегатами в связи с обеспечением стабильной увязки зазоров между трубами и обеспечением стабильной соосности труб в местах их соединений;

обеспечение безнапряженной сборки оригинала трубопровода и обеспечение взаимозаменяемости труб за счет безнапряженного крепления и соединения труб и в связи с применением совместной маркировки хомутов кронштейнов крепления труб

и труб, устанавливаемых на эти кронштейны; маркировка обеспечивает максимальное дублирование положения оригинала трубы по сравнению с положением эталонной модели трубы, увязанной в данном месте трубоп ровода;

значительную экономию труб в связи с упразднением изготовления для каждого диаметра предварительных шаблонов, образцов и жестких подлежавших хранению

5 эталонов труб;

обслуживание небольшим количеством комплектов звеньев из элементов моделей труб всей номенклатуры диаметров применяемых труб.

0 Формула изобретения

1. Способ отработки на объекте конфигурации жесткого трубопровода, включающий сборку и увязку с закреплением на объекте моделей частей трубопровода один

5 с другим с оригиналами соединений, агрегатами и оригиналами кронштейнов, использованием снятых моделей для изготовления оригиналов труб, отличающийся тем, что, с целью повышения производительности отработки трубопровода и надежности фиксации его частей одна относительно другой, а также степени взаимозаменяемости частей трубопровода, для сборки моделей частей трубопровода используют нормализованные концевые, прямолинейные и криволинейные звенья, перед закреплением моделей на объекте устанавливают фиксаторы зазора и соосности между концевыми звеньями соединяемых моделей, закрепление моделей на объекте производят вначале с помощью концевых и промежуточных кронштейнов, после чего жестко фиксируют элементы криволинейных звеньев, а перед снятием с объекта моделей наносят на хомутах кронштейнов и моделях частей трубопровода взаимно перпендикулярные маркировочные линии, которые переносят на оригиналы труб и на хомуты кронштейнов крепления труб при их изготовлении.

0 2. Способ по п. 1, отличающийся тем, что при сборке используют рулетку с элементом на конце для стыковки с моделями труб.

3.Способ по п. 1. отличающийся 5 тем, что при изготовлении моделей труб и

оригиналов труб используют кондуктор для отработки концов труб.

4.Способ по п. 1, отличающийся тем, что при закреплении труб на объекте используют регулируемый по высоте зластичный кронштейн с элементами фиксации его на объекте.

5. Способ по п. 1, отличающийся тем, что при сборке моделей для увязки с объектом и смежными монтажами используют половинку технологического разъемного

кольца, у которого половина разности диаметров равна минимально допустимому зазору.

6. Способ по п. 1, отличающийся тем, что фиксаторы зазора и соосности выполнены жестко связанными один с другим.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЕРСТАЛЬНАЯ ФОТОБУКВЕННАЯ УСТАНОВКА | 1996 |

|

RU2104159C1 |

| ОПОРНО-ПОВОРОТНОЕ УСТРОЙСТВО КРАНОМАНИПУЛЯТОРНОЙ УСТАНОВКИ | 2001 |

|

RU2230699C2 |

| Устройство для определения и контроля угловых и линейных координат элементов трубопровода | 1990 |

|

SU1747866A1 |

| "Многоопорная машина приповерхностного дождевания "Волга-Р" | 1990 |

|

SU1764581A1 |

| Способ эталонирования трубопроводов и устройство для его осуществления | 1989 |

|

SU1756665A1 |

| СБОРНО-РАЗБОРНОЕ НЕСУЩЕЕ ПОКРЫТИЕ | 2015 |

|

RU2592585C1 |

| ТЕПЛОВОЙ РАДИАТОР НАГРЕВА ИЛИ ОХЛАЖДЕНИЯ | 2005 |

|

RU2353882C2 |

| Поточная линия для изготовления модельного блока в точном литье | 1983 |

|

SU1473900A1 |

| ВЕРСТАЛЬНАЯ ФОТОБУКВЕННАЯ УСТАНОВКА | 1992 |

|

RU2036110C1 |

| СТОЙКА ПОВОРОТНАЯ ОПОРНО-ПОВОРОТНОГО УСТРОЙСТВА КРАНОМАНИПУЛЯТОРНОЙ УСТАНОВКИ | 2001 |

|

RU2213043C2 |

Изобретение относится ктрубогибочно- му производству, в частности к отработке жестких трубопроводов, содержащих трубы, изогнутые в нескольких плоскостях. Цель изобретения - повышение производительности и надежности фиксации частей одна относительно другой, а также степени взаимозаменяемости частей трубопровода. Модельный трубопровод собирают из нормализованных звеньев, а перед закреплением модели на объекте устанавливают фиксаторы зазора и соосности. Перед снятием модели наносят маркировочные линии на хомутах и частях трубопроводов, которые переносят на оригиналы труб и на хомуты крепления труб при их изготовлении. Способ механизирует ручной труд, снижает трудоемкость. 5 з.п. ф-лы, 2 ил.Изобретение относится ктрубогибочно- му производству, в частности к отработке жестких трубопроводов, включающих в себя трубы, изогнутые в нескольких плоскостях.Цель изобретения - повышение производительности отработки трубопроводов и надежности фиксации его частей одна относительно другой, а также степени взаимозаменяемости частей трубопровода.. На фиг. 1 показан вариант модельного трубопровода; на фиг.. 2 - узел А на фиг. 1 (узел установки фиксаторов зазора и соосности).На фиг. 1 обозначены: 1 - начальная базовая точка, 2 - труба основного трубопровода, 3 - труба отводного трубопровода, 4 - оригинал соединения труб, 5 - оригинал агрегата, примененный в оригинале трубопровода, 6 - штуцер для присоединения отводного трубопровода, 7 - оригинал кронштейна крепления трубы, 8 - конечная базовая точка присоединения трубопровода, 9 - совмещенная на хомуте кронштейна и трубе маркировочная линия для определения углового положения трубы относительно концевого кронштейна, 10 - линии на трубе для определения места установки на трубе хомута концевого (крайнего) кронштейна крепления трубы, 11 - концевое звено модели трубы, 12 - дюрит, 13 - хомут герметизации соединения, 14 - фиксатор соЬсно- сти, 15 - фиксатор зазора.Способ включает следующие основные этапы: сборку модельного трубопровода; выполнение окончательной увязки с доведением модельного трубопровода до состояния эталонного модельного трубопровода, после чего каждая модельная труба приобретает свойство эталонной модели трубы; нанесение на всех эталонных модельных трубах маркировки (переносимой далее на оригиналы труб); снятие эталонных моделей труб с объекта и передача их для использования на правах эталонов труб; передачу в^^О 004^ V4О

ГРР

1

1 1

ъб-;

О

:&

Фиг.

Фиг.2

| Чернышев А | |||

| В | |||

| Технология монтажа, отработки, испытаний и контроля бортовых систем летательных аппаратов | |||

| М.: Машиностроение, 1977, с | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1992-01-30—Публикация

1989-03-11—Подача