Характерными точками трубопроводов являются места изгибов, разветвления, окончания отводов трубопроводов и др., т.е. точки, участки между которыми описываются либо уравнениями прямых, либо уравнениями расчетных кривых.

Затем геодезическими методами определяют координаты центров сферических поверхностей узлов, используя эти поверхности в качестве целевых дисков, а исходные данные к расчету геометрических параметров для изготовления и контроля трубопроводов выдают в виде координат центров сферических целевых знаков и величин назначаемых радиусов щитов трубоп- роводов между прямолинейными участками.

В случаях, когда имеет место от изделия к изделию разброс геометрических параметров Мест присоединения трубопроводов, по величине превосходящий допуски в технических условиях на монтаж, инструментальный макет-эталон выкладывается на одном изделии или его макете, на последующих же, не выкладывая макета-эталона, измеряются геодезическими методами угловые и линейные координаты узлов присоединения и по результатам измерений вводятся поправки к расчетам геометрических параметров, выполненных для первого изделия.

При повышенных требованиях к точности определения угловых и (или) линейных координат мест присоединения и других характерных точек при эталонировании. В комплекте макета-эталона устанавливаются стыкуемые с трубчатыми элементами и концевыми узлами узлы с вешками и дополнительными, одним и более, выносными сферическими знаками, а расчет координат производится по результатам измерений координат основных и выносных сферических знаков с учетом заранее известных геометрических параметров узлов с вешками.

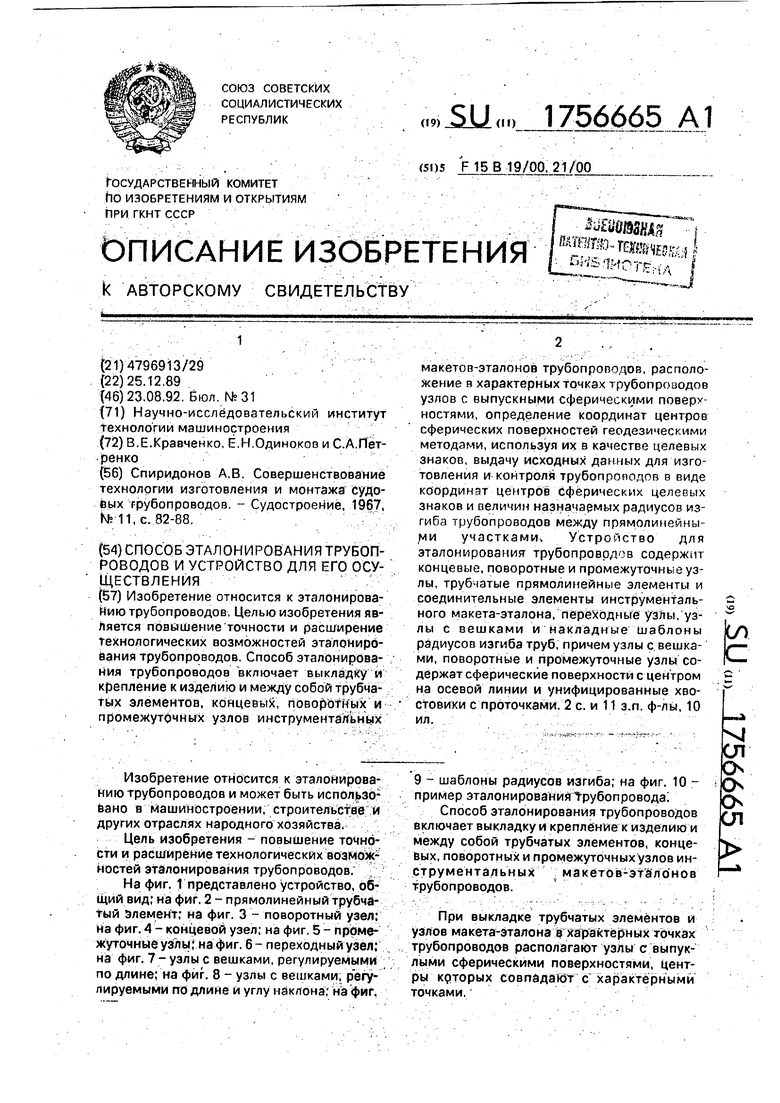

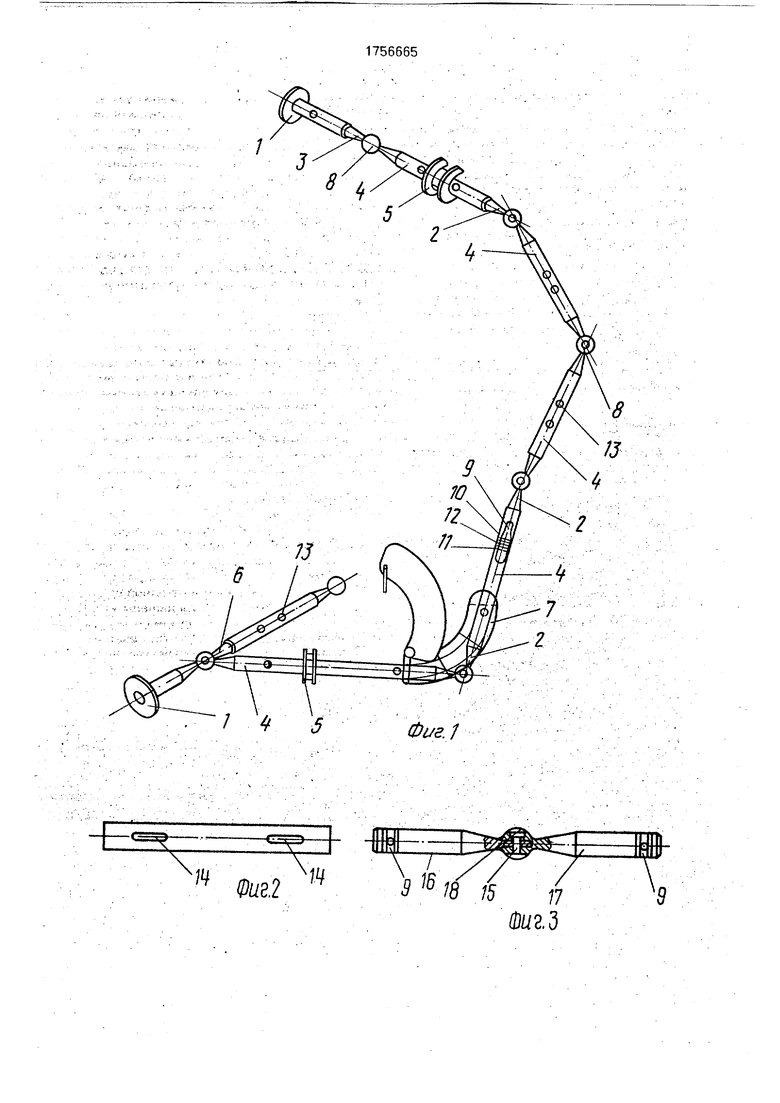

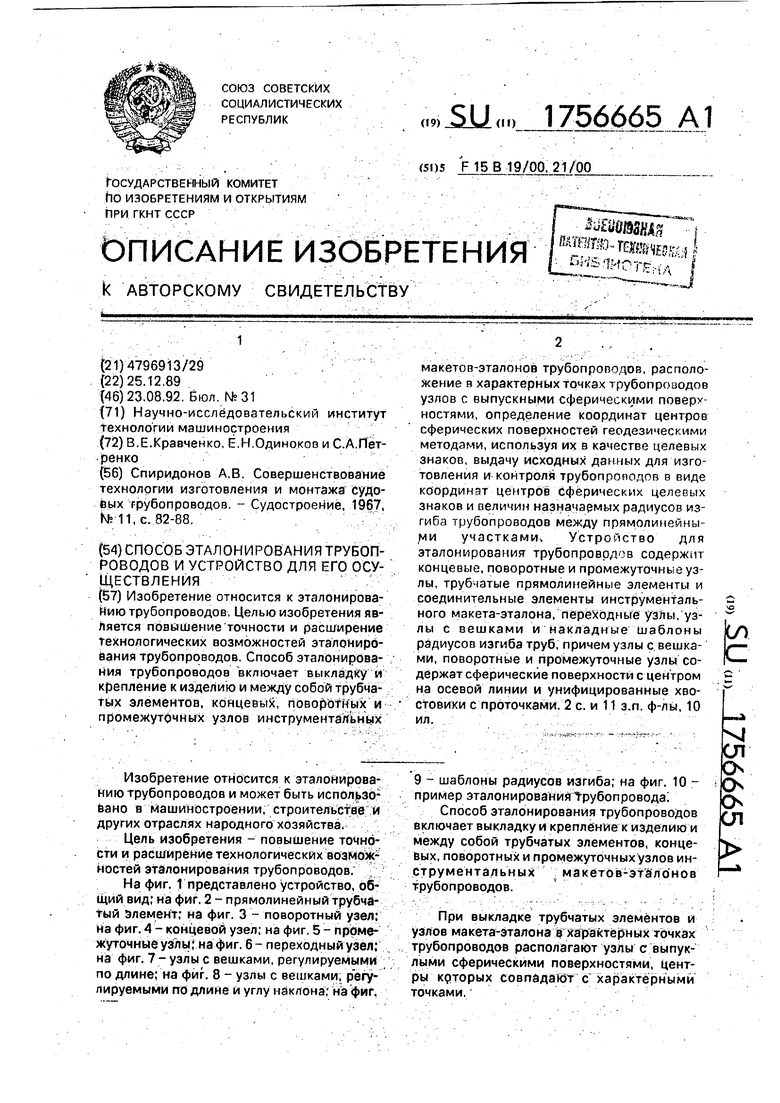

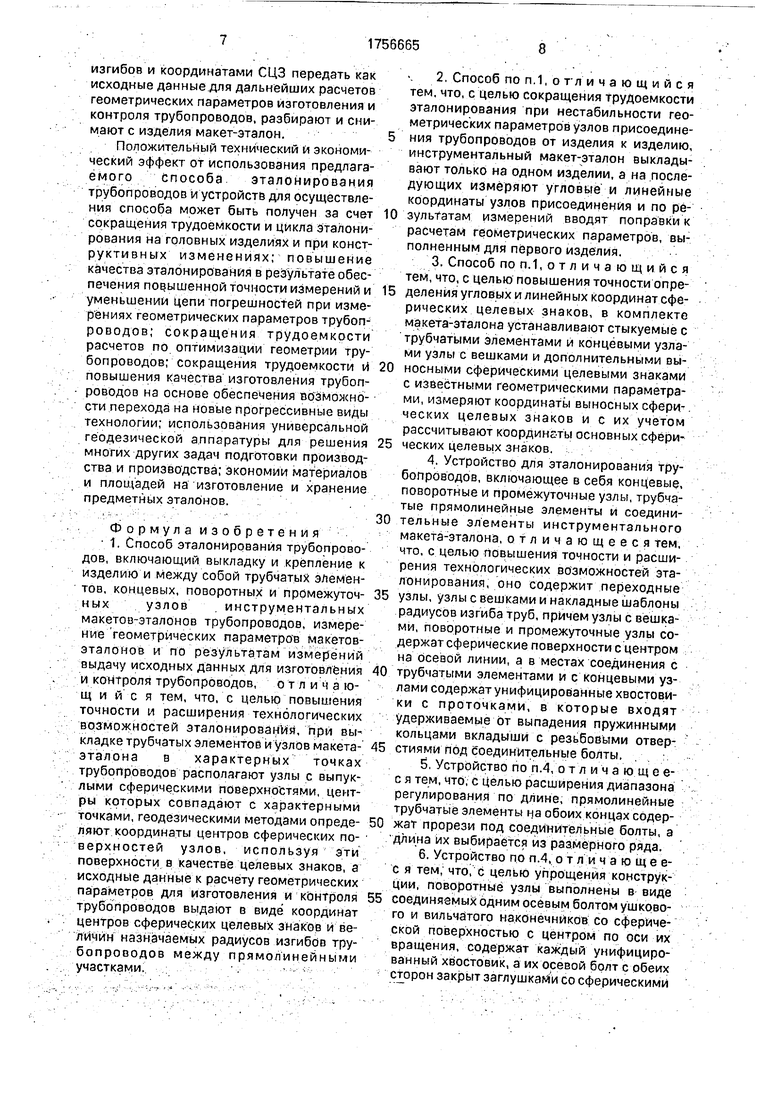

Устройство для эталонирования трубопроводов (фиг.1) содержит концевые узлы 1, поворотные узлы 2, промежуточные узлы 3, трубчатые прямолинейные элементы 4, переходные узлы 5, узел с вешкой 6 и шаблон радиуса изгиба труб 7. Узлы с вешками, поворотные и промежуточные узлы содержат сферические поверхности 8, а в местах соединения с трубчатыми элементами и с концевыми узлами - унифицированные хвостовики 9 с проточками, в которые входят удерживаемые от выпадания пружинными кольцами 10 и 11 вкладыши 12 с резьбовыми отверстиями под соединительные элементы 13, например, болты.

Прямолинейные трубчатые, элементы (фиг. 2) на обоих концах содержат прорези 14 под соединительные барашковые болты. Поворотные узлы (фиг.З) выполнены в виде

соединяемых одним осевым болтом 15 уш- кового 1j6 и вильчатого 17 наконечников со сферической поверхностью с центром на оси их вращения, содержат каждый унифицированный хвостовик 9, а осевой болт с

0 обоих сторон закрыт заглушками 18 со сферическими поверхностями того же радиуса и с тем же центром.

Концевые узлы (фиг.4) выполнены с одной стороны как ответные части 19 для при5 соединения к приборам и узлам изделия, а с другой стороны они содержат цилиндрические расточки 20 для соединения с унифици- рованными хвостовиками 9 узлов макета-эталона, а также прорези 21 под со0 единительные болты.

Промежуточные узлы (фиг.5) выполнены в виде сферического элемента 22 и присоединенного к нему (например приклеенных) одного или нескольких унифицированных

5 хвостовиков 9. Сферические поверхности узлов макета-эталона выполнены зеркальными.

Переходные узлы (фиг.6) выполнены в виде основания 23 и набора сменных шайб

0 24 и 25, имеющих пазы под трубчатые элементы и соединяемые между собой болтами 26. При этом наружные диаметры шайб соответствуют наружным диаметрам эталонируемых труб.

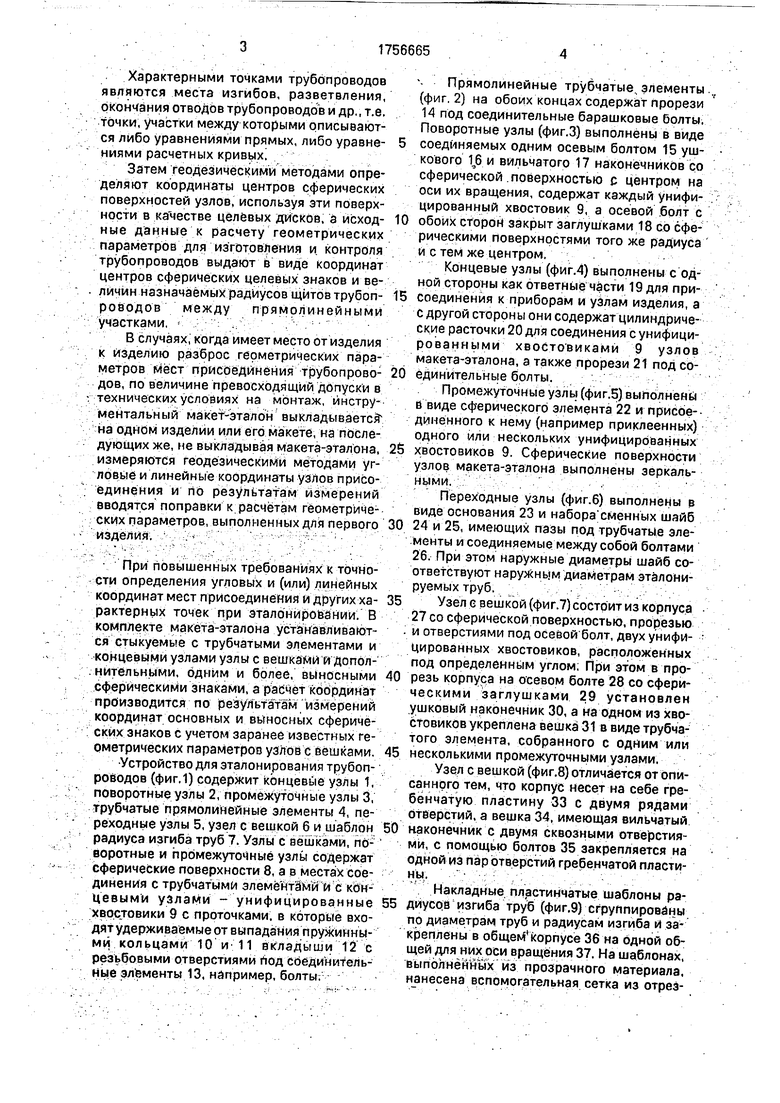

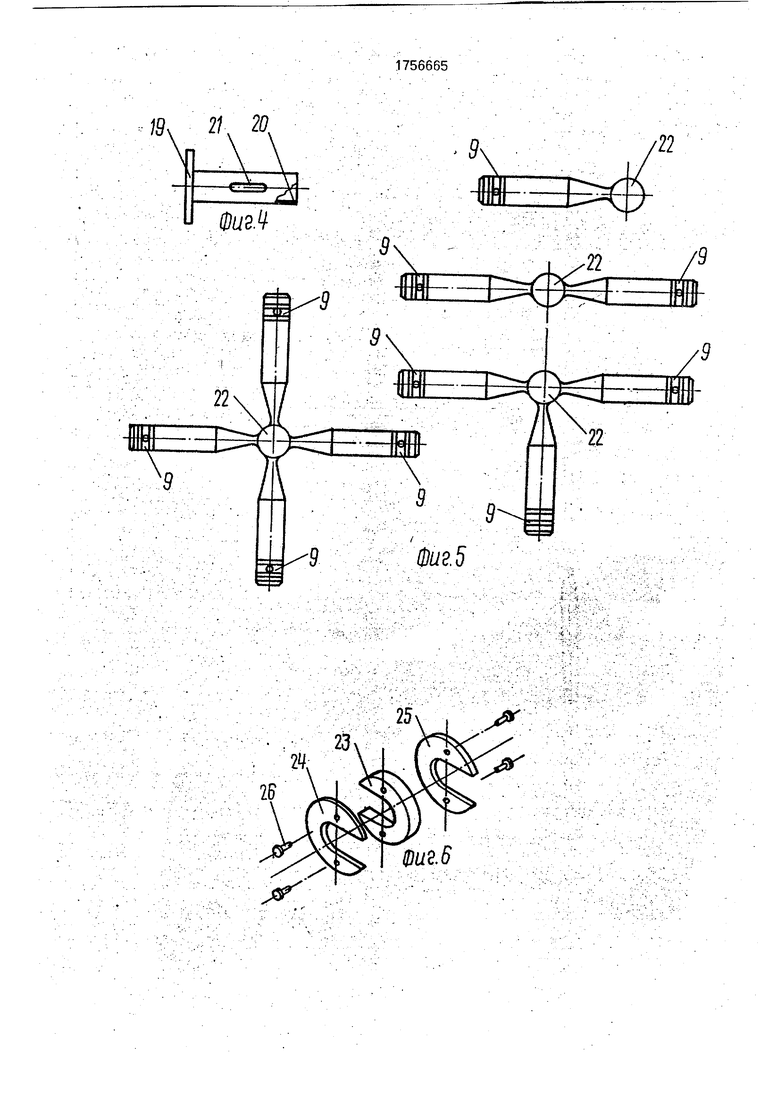

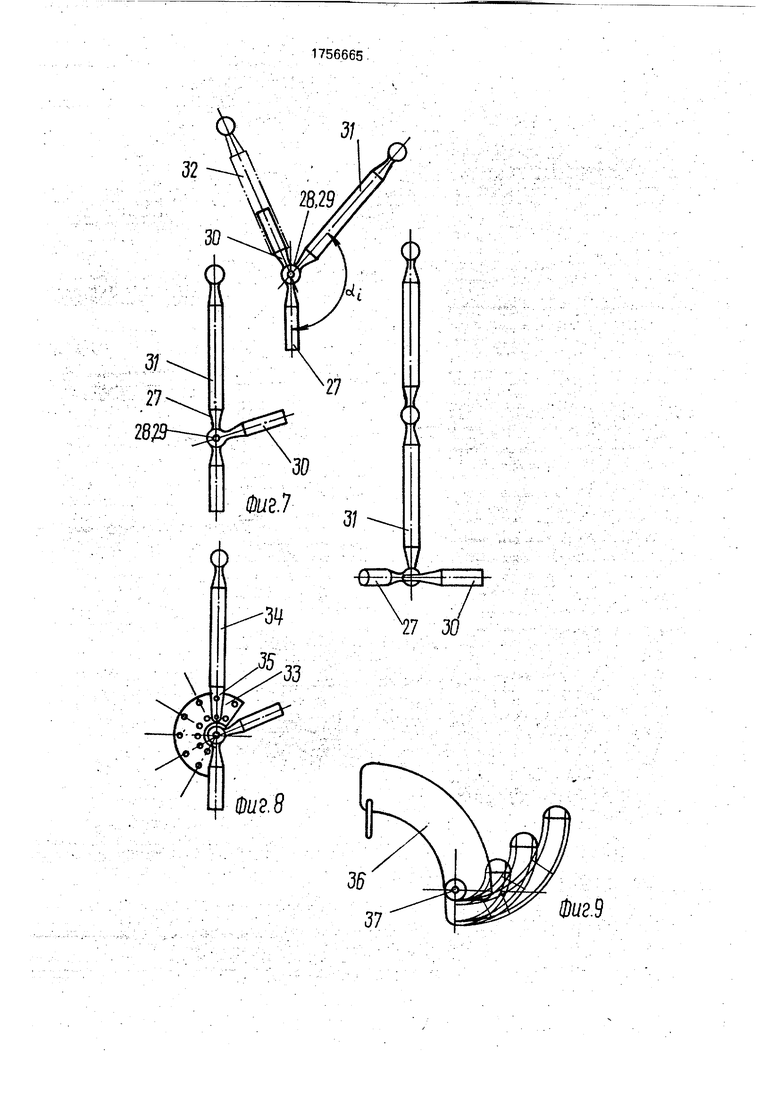

5 Узел е вешкой (фиг.7) состоит из корпуса 27 со сферической поверхностью, прорезью . и отверстиями под осевой болт, двух унифицированных хвостовиков, расположенных под определенным углом, При этом в про0 резь корпуса на осевом болте 28 со сферическими заглушками 29 установлен ушковый наконечник 30, а на одном из хвостовиков укреплена вешка 31 в виде трубчатого элемента, собранного с одним или

5 несколькими промежуточными узлами.

Узел с вешкой (фиг.8) отличается от описанного тем, что корпус несет на себе гребенчатую пластину 33 с двумя рядами отверстий, а вешка 34, имеющая вильчатый

0 наконечник с двумя сквозными отверстиями, с помощью болтов 35 закрепляется на одной из пар отверстий гребенчатой пластины.

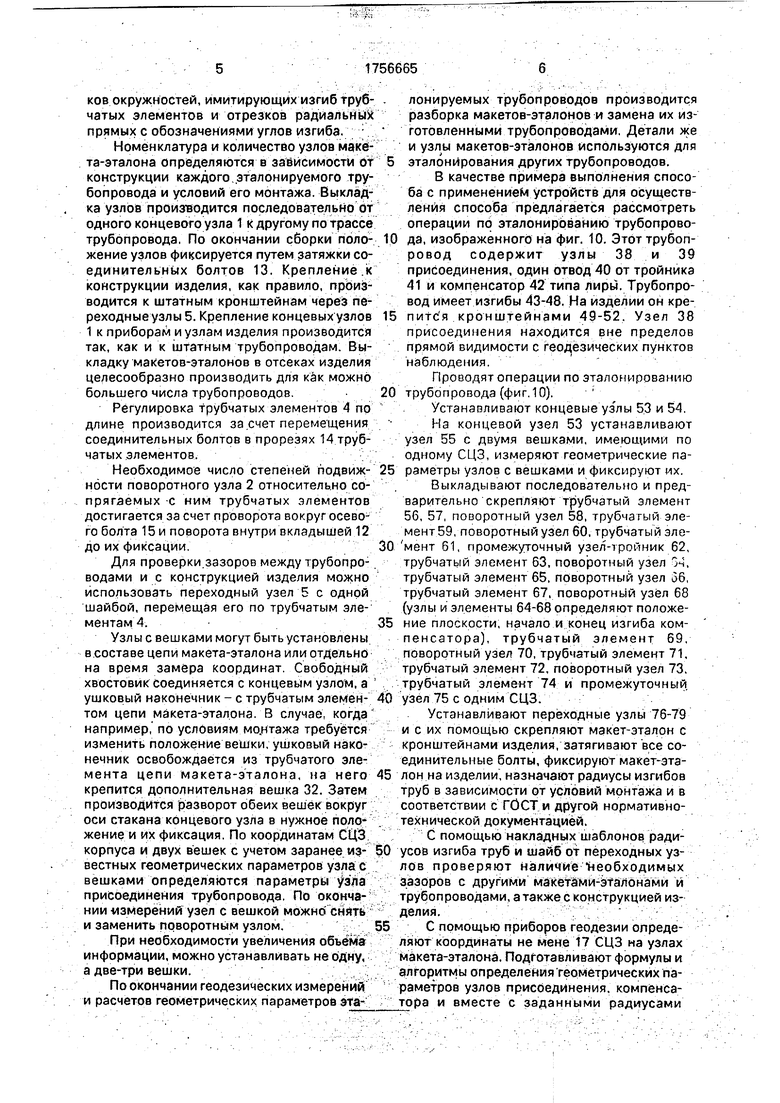

Накладные пластинчатые шаблоны ра5 диусов изгиба труб (фиг.9) сгруппированы по диаметрам труб и радиусам изгиба и закреплены в общем корпусе 36 на одной общей для них оси вращения 37, На шаблонах, выполненных из прозрачного материала, нанесена вспомогательная сетка из отрезков окружностей, имитирующих изгиб трубчатых элементов и отрезков радиальных прямых с обозначениями углов изгиба.

Номенклатура и количество узлов макета-эталона определяются в зависимости от конструкции каждого эталонируемого трубопровода и условий его монтажа. Выкладка узлов производится последовательно от одного концевого узла 1 к другому по трассе трубопровода. По окончании сборки положение узлов фиксируется путем затяжки со- единительных болтов 13. Крепление к конструкции изделия, как правило, производится к штатным кронштейнам через переходные узлы 5. Крепление концевых узлов 1 к приборам и узлам изделия производится так, как и к штатным трубопроводам. Выкладку макетов-эталонов в отсеках изделия целесообразно производить для как можно большего числа трубопроводов.

Регулировка трубчатых элементов 4 по длине производится за счет перемещения соединительных болтов в прорезях 14 трубчатых элементов.

Необходимое число степеней подвижности поворотного узла 2 относительно сопрягаемых с ним трубчатых элементов достигается за счет проворота вокруг осевого болта 15 и поворота внутри вкладышей 12 до их фиксации.

Для проверки зазоров между трубопроводами и с конструкцией изделия можно использовать переходный узел 5 с одной шайбой, перемещая его по трубчатым элементам 4.

Узлы с вешками могут быть установлены в составе цепи макета-эталона или отдельно на время замера координат. Свободный хвостовик соединяется с концевым узлом, а ушковый наконечник - с трубчатым элементом цепи макета-эталона. В случае, когда например, по условиям мо.нтажа требуется изменить положение вешки, ушковый наконечник освобождается из трубчатого элемента цепи макета-эталона, на него крепится дополнительная вешка 32. Затем производится разворот обеих вешек вокруг оси стакана концевого узла в нужное положение и их фиксация. По координатам СЦЗ корпуса и двух вешек с учетом заранее известных геометрических параметров узла с вешками определяются параметры Узла присоединения трубопровода. По окончании измерений узел с вешкой можно снять и заменить поворотным узлом.

При необходимости увеличения объема информации, можно устанавливать не одну, а две-три вешки.

По окончании геодезических измерений и расчетов геометрических параметров эталонируемых трубопроводов производится разборка макетов-эталонов и замена их изготовленными трубопроводами. Детали же и узлы макетов-эталонов используются для 5 эталонирования других трубопроводов.

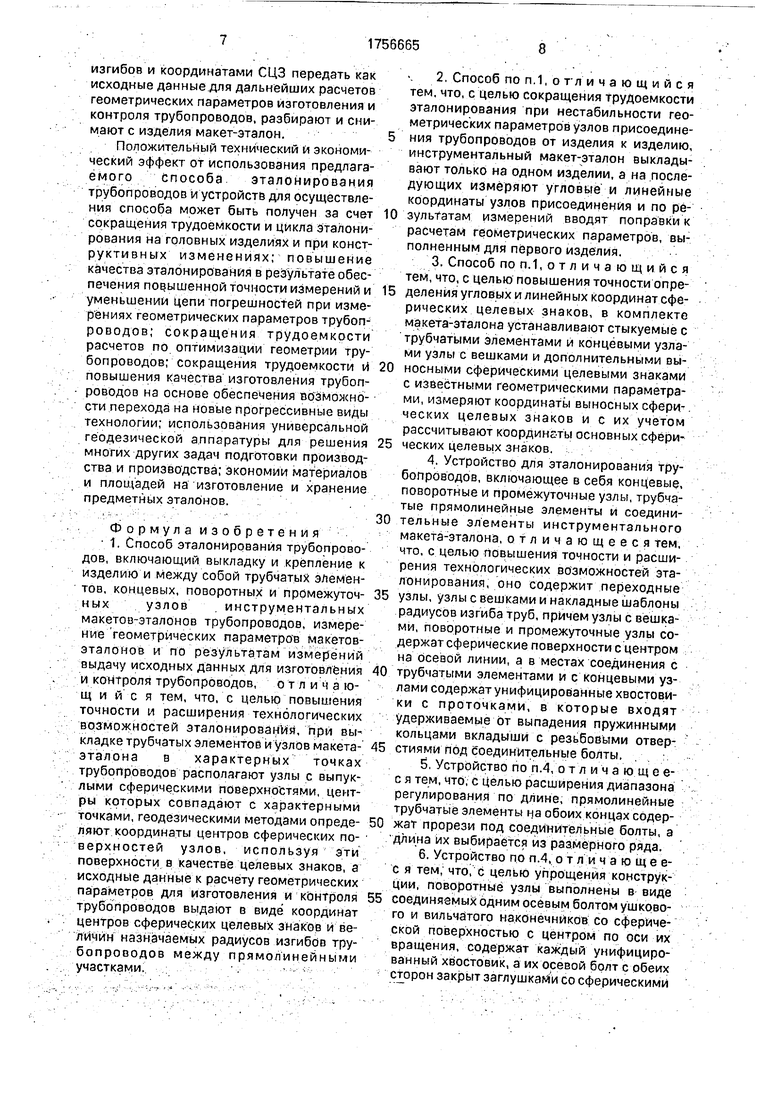

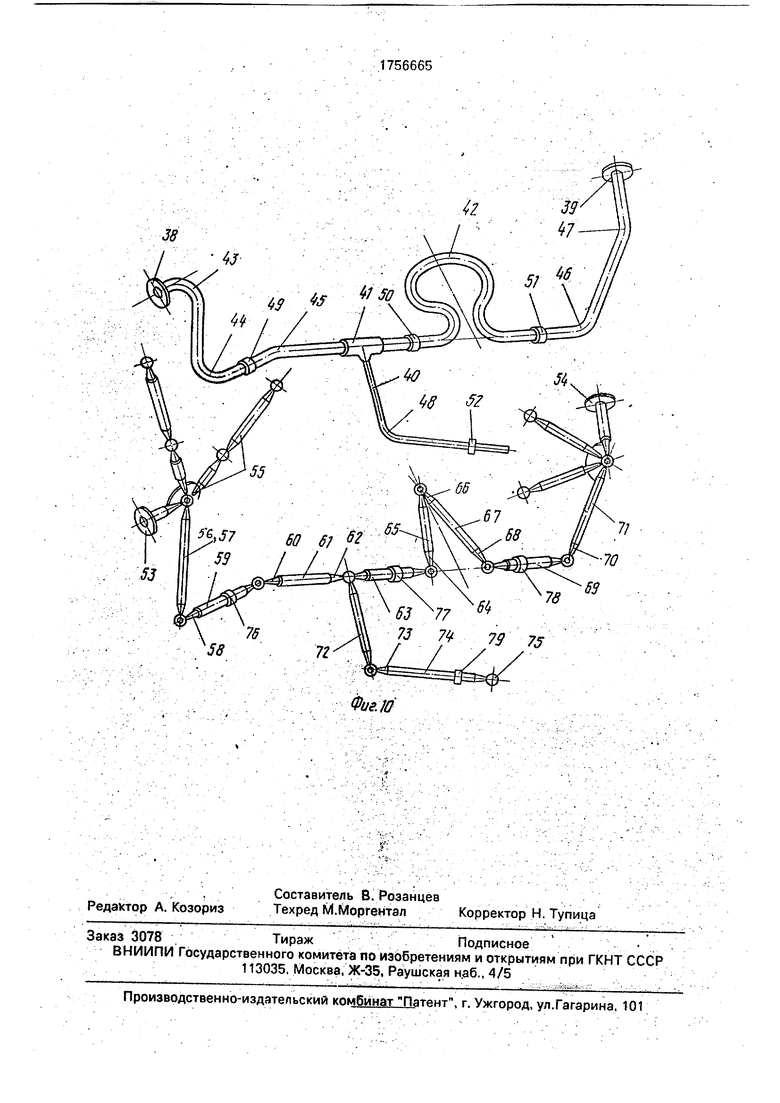

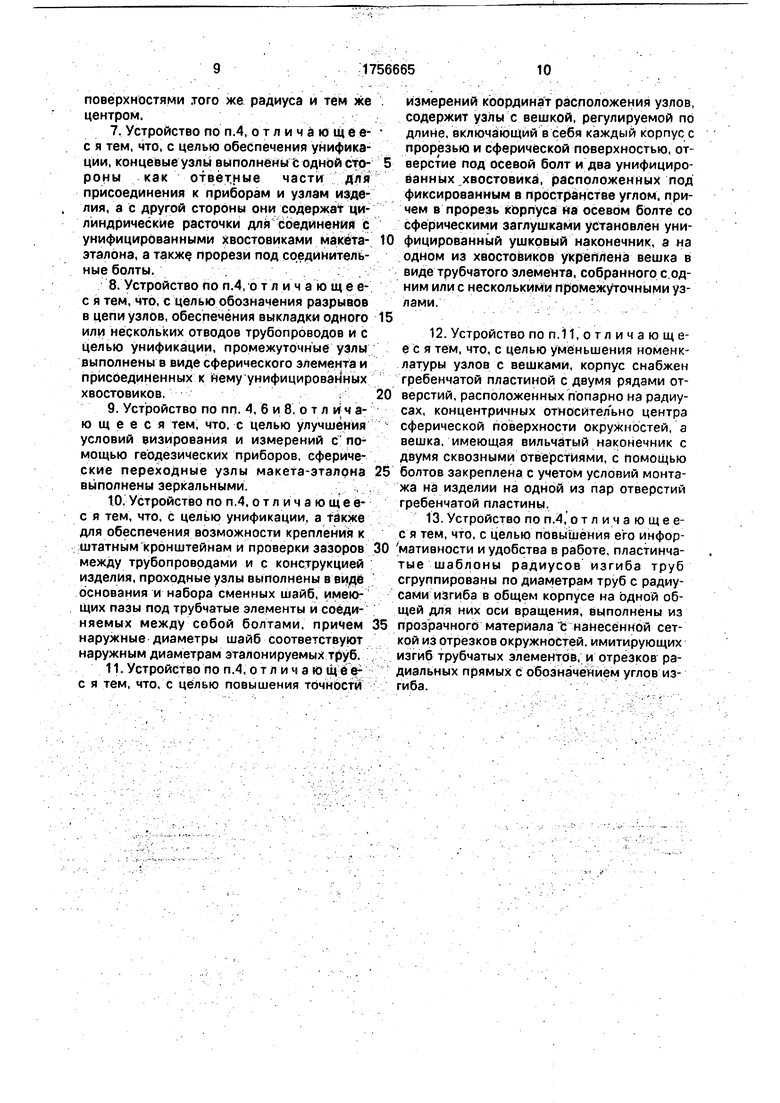

В качестве примера выполнения способа с применением устройств для осуществления способа предлагается рассмотреть операции по эталонированию трубопрово- 10 да, изображенного на фиг. 10. Этот трубопровод содержит узлы 38 и 39 присоединения, один отвод 40 от тройника 41 и компенсатор 42 типа лиры. Трубопровод имеет изгибы 43-48. На изделии он кре- 15 питс я кронштейнами 49-52. Узел 38 присоединения находится вне пределов прямой видимости с геодезических пунктов наблюдения.

Проводят операции по эталонированию

0 трубопровода (фиг. 10).

Устанавливают концевые уз лы 53 и 54. На концевой узел 53 устанавливают узел 55 с двумя вешками, имеющими по одному СЦЗ, измеряют геометрические па5 раметры узлов с вешками и фиксируют их.

Выкладывают последовательно и предварительно скрепляют трубчатый элемент 56, 57, поворотный узел 58, трубчатый элемент 59, поворотный узел 60, трубчатый зле0 мент 61, промежуточный узел-троПник 62, трубчатый элемент 63, поворотный узел 0, трубчатый элемент 65, поворотный узел об, трубчатый элемент 67, поворотный узел 68 (узлы и элементы 64-68 определяют положе5 ние плоскости, начало и конец изгиба компенсатора), трубчатый элемент 69, поворотный узел 70, трубчатый элемент 71, трубчатый элемент 72, поворотный узел 73. трубчатый элемент 74 и промежуточный

0 узел 75 с одним СЦЗ.

Устанавливают переходные узлы 76-79 и с их помощью скрепляют макет-эталон с кронштейнами изделия, затягивают все соединительные болты, фиксируют макет-эта5 лон на изделии, назначают радиусы изгибов труб в зависимости от условий монтажа и в соответствии с ГОСТ и другой нормативно- технической документацией.

С помощью накладных шаблонов ради0 усов изгиба труб и шайб от переходных узлов проверяют наличие необходимых зазоров с другими макетами-эталонами и трубопроводами, а также с конструкцией изделия.

5 С помощью приборов геодезии определяют координаты не мене 17 СЦЗ на узлах макета-эталона. Подготавливают формулы и алгоритмы определения геометрических параметров узлов присоединения, компенсатора и вместе с заданными радиусами

изгибов и координатами СЦЗ передать как исходные данные для дальнейших расчетов геометрических параметров изготовления и контроля трубопроводов, разбирают и снимают с изделия макет-эталон.

Положительный технический и экономический эффект от использования предлагаемого способа эталонирования трубопроводов и устройств для осуществления способа может быть получен за счет сокращения трудоемкости и цикла эталонирования на головных изделиях и при конст- руктивных изменениях; повышение качества эталонирования в результате обеспечения повышенной точности измерений и уменьшении цепи погрешностей при измерениях геометрических параметров трубоп- роводов; сокращения трудоемкости расчетов по оптимизации геометрии трубопроводов; сокращения трудоемкости и повышения качества изготовления трубопроводов на основе обеспечения возможности перехода на новые прогрессивные виды технологии; использования универсальной геодезической аппаратуры для решения многих других задач подготовки производства и производства; экономии материалов и площадей на изготовление и хранение предметных эталонов.

Формула изобретения 1. Способ эталонирования трубопроводов, включающий выкладку и крепление к изделию и между собой трубчатых элементов, концевых, поворотных и промежуточных узлов инструментальных макетов-эталонов трубопроводов, измерение геометрических параметров макетов- эталонов и по результатам измерений выдачу исходных данных для изготовления и контроля трубопроводов, отличающийся тем, что, с целью повышения точности и расширения технологических возможностей эталонирования, при выкладке трубчатых элементов и узлов макета- эталона в характерных точках трубопроводов располагают узлы с выпуклыми сферическими поверхностями, центры которых совпадают с характерными точками, геодезическими методами определяют координаты центров сферических поверхностей узлов, используя эти поверхности в качестве целевых знаков, а исходные данные к расчету геометрических параметров для изготовления и контроля трубопроводов выдают в виде координат центров сферических целевых знаков и величин назначаемых радиусов изгибов трубопроводов между прямолинейными участками.

2.Способ по п.1, о т л и ч а ю щ и и с я тем, что, с целью сокращения трудоемкости эталонирования при нестабильности геометрических параметров узлов присоединения трубопроводов от изделия к изделию, инструментальный макет-эталон выкладывают только на одном изделии, а на последующих измеряют угловые и линейные координаты узлов присоединения и по ре0 зультатам измерений вводят поправки к расчетам геометрических параметров, выполненным для первого изделия.

3.Способ поп.1,отличающийся тем, что, с целью повышения точности опре5 деления угловых и линейных координат сферических целевых знаков, в комплекте макета-эталона устанавливают стыкуемые с трубчатыми элементами и концевыми узлами узлы с вешками и дополнительными вы0 носными сферическими целевыми знаками с известными геометрическими параметрами, измеряют координаты выносных сферических целевых знаков и с их учетом рассчитывают координаты основных сфери5 ческих целевых знаков.

4.Устройство для эталонирования трубопроводов, включающее в себя концевые, поворотные и промежуточные узлы, трубчатые прямолинейные элементы и соедини0 тельные элементы инструментального макета-эталона, отличающееся тем, что, с целью повышения точности и расширения технологических возможностей эталонирования, оно содержит переходные

5 узлы, узлы с вешками и накладные шаблоны радиусов изгиба труб, причем узлы с вешками, поворотные и промежуточные узлы содержат сферические поверхности с центром на осевой линии, а в местах соединения с

0 трубчатыми элементами и с концевыми узлами содержат унифицированные хвостовики с проточками, в которые входят удерживаемые от выпадения пружинными кольцами вкладыши с резьбовыми отвер5 стиями под соединительные болты.

5.Устройство по п.4, отличающее- с я тем, что, с целью расширения диапазона регулирования по длине, прямолинейные трубчатые элементы на обоих концах содер0 жат прорези под соединительные болты, а длина их выбирается из размерного ряда.

6.Устройство по п.4, отличающее- с я тем, что, с целью упрощения конструкции, поворотные узлы выполнены в виде

5 соединяемых одним осевым болтом ушково- го и вильчатого наконечников со сферической поверхностью с центром по оси их вращения, содержат каждый унифицированный хвостовик, а их осевой болт с обеих сторон закрыт заглушками со сферическими

поверхностями того же радиуса и тем же центром.

7.Устройство по п.4, отличающее- с я тем, что, с целью обеспечения унификации, концевые узлы выполнены с одной сто- роны как ответные части для присоединения к приборам и узлам изделия, а с другой стороны они содержат цилиндрические расточки для соединения с унифицированными хвостовиками макета- эталона, а также, прорези под соединительные болты.

8.Устройство по п.4, отличающее- с я тем, что, с целью обозначения разрывов в цепи узлов, обеспечения выкладки одного или нескольких отводов трубопроводов и с целью унификации, промежуточные узлы выполнены в виде сферического элемента и присоединенных к нему унифицированных хвостовиков.

9.Устройство по пп. 4, 6 и 8, о т л И ч а- ю щ е е с я тем, что, с целью улучшения условий визирования и измерений с помощью геодезических приборов, сферические переходные узлы макета-эталона выполнены зеркальными.

10.Устройство по п.4. отличающее- с я тем, что, с целью унификации, а также для обеспечения возможности крепления к штатным кронштейнам и проверки зазоров между трубопроводами и с конструкцией изделия, проходные узлы выполнены в виде основания и набора сменных шайб, имеющих пазы под трубчатые элементы и соединяемых между собой болтами, причем наружные диаметры шайб соответствуют наружным диаметрам эталонируемых труб.

11.Устройство по п.4, отличающее- с я тем, что, с целью повышения точности

измерений координат расположения узлов, содержит узлы с вешкой, регулируемой по длине, включающий в себя каждый корпус с прорезью и сферической поверхностью, от5 верстие под осевой болт и два унифицированных хвостовика, расположенных под фиксированным в пространстве углом, причем в прорезь корпуса на осевом болте со сферическими заглушками установлен уни0 фицированный ушковый наконечник, а на одном из хвостовиков укреплена вешка в виде трубчатого элемента, собранного с одним или с несколькими промежуточными узлами.

5

12.Устройство по п. 11, о т л и ч а ю щ е- е с я тем, что, с целью уменьшения номенклатуры узлов с вешками, корпус снабжен гребенчатой пластиной с двумя рядами от0 верстий, расположенных попарно на радиусах, концентричных относител ьно центра сферической поверхности окружностей, а вешка, имеющая вильчатый наконечник с двумя сквозными отверстиями, с помощью

5 болтов закреплена с учетом условий монтажа на изделии на одной из пар отверстий гребенчатой пластины.

13.Устройство по п.4, отличающее- с я тем, что, с целью повышения его инфор0 мативиости и удобства в работе, пластинчатые шаблоны радиусов изгиба труб сгруппированы по диаметрам труб с радиусами изгиба в общем корпусе на одной общей для них оси вращения, выполнены из

5 прозрачного материала с нанесенной сеткой из отрезков окружностей, имитирующих изгиб трубчатых элементов, и отрезков радиальных прямых с обозначением углов изгиба.

Фиг. /

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ИЗДЕЛИЙ И ЦЕЛЕВОЙ ЗНАК ДЛЯ ОПРЕДЕЛЕНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ИЗДЕЛИЙ | 2000 |

|

RU2202101C2 |

| СПОСОБ И УСТРОЙСТВО СОХРАНЕНИЯ ГЕОДЕЗИЧЕСКОГО НАПРАВЛЕНИЯ | 2013 |

|

RU2555511C2 |

| Способ сборки под сварку | 1980 |

|

SU927472A1 |

| Способ для идентификации алмазов и бриллиантов и устройство для его осуществления | 2020 |

|

RU2739143C1 |

| ОПОРНО-ПОВОРОТНОЕ УСТРОЙСТВО ПРЕИМУЩЕСТВЕННО ТЕЛЕСКОПА | 2014 |

|

RU2572218C9 |

| СЕТЧАТАЯ БАШНЯ | 2001 |

|

RU2178494C1 |

| Способ построения Мировой космической геодезической сети с применением результатов наблюдений космических аппаратов спутниковых навигационных систем | 2021 |

|

RU2776698C1 |

| РОТАЦИОННО-ДАВИЛЬНЫЙ СТАНОК "НИКПОС-1" | 1995 |

|

RU2093290C1 |

| Способ калибровки мобильных 3D-координатных средств измерений и устройство для его реализации | 2018 |

|

RU2710900C1 |

| КЛЕПАЛЬНАЯ МАШИНА | 2024 |

|

RU2832661C1 |

Изобретение относится к эталонированию трубопроводов. Целью изобретения является повышение точности и расширение технологических возможностей эталонирования трубопроводов. Способ эталонирования трубопроводов включает выкладку и крепление к изделию и между собой трубчатых элементов, концевых, поворотных и промежуточных узлов инструментальных Изобретение относится к эталонированию трубопроводов и может быть использовано в машиностроении, строительстве и других отраслях народного хозяйства. Цель изобретения - повышение точности и расширение технологических возможностей эталонирования трубопроводов. На фиг. 1 представлено устройство, общий вид; на фиг. 2 - прямолинейный трубчатый элемент; на фиг. 3 - поворотный узел: на фиг. 4 - концевой узел; на фиг. 5 - промежуточные узлы; на фиг. 6 - переходный узел; на фиг. 7 - узлы с вешками, регулируемыми по длине; на фиг. 8 - узлы с вешками, регулируемыми подлине и углу наклона; на фиг. макетов-эталонов трубопроводов, расположение в характерных точках трубопроводов узлов с выпускными сферическими повер - ностями, определение координат центров сферических поверхностей геодезическими методами, используя их в качестве целевых знаков, выдачу исходных данных для изготовления и контроля трубопроводов в виде координат центров сферических целевых знаков и величин назначаемых радиусов изгиба трубопроводов между прямолинейными участками. Устройство для эталонирования трубопроводов содержит концевые, поворотные и промежуточные узлы, трубчатые прямолинейные элементы и соединительные элементы инструментального макета-эталона, переходные узлы, узлы с вешками и накладные шаблоны радиусов изгиба труб, причем узлы с вешками, поворотные и промежуточные узлы содержат сферические поверхности с центром на осевой линии и унифицированные хвостовики с проточками. 2 с. и 11 з.п. ф-лы, 10 ил. 9 - шаблоны радиусов изгиба; на фиг. 10 - пример эталонирования Трубопровода. Способ эталонирования трубопроводов включает выкладку и крепление к изделию и между собой трубчатых элементов, концевых, поворотных и промежуточных узлов ин- струментальных макетов-этало нов трубопроводов. При выкладке трубчатых элементов и узлов макета-эталона в характерных точках трубопроводов располагают узлы с выпуклыми сферическими поверхностями, центры которых совпадают с характерными точками. (Л С XI ел о о о ел

N te.2Xw

;,

tf J7

ФигЗ

и

и

2S

Фи.5

Фиг. 5

in

to со o

Ю

r38

58

71

70

83

Фиг. 10

| Спиридонов А.В | |||

| Совершенствование технологии изготовления и монтажа судо- еых трубопроводов | |||

| - Судостроение, 1967, № 11, с | |||

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

Авторы

Даты

1992-08-23—Публикация

1989-12-25—Подача