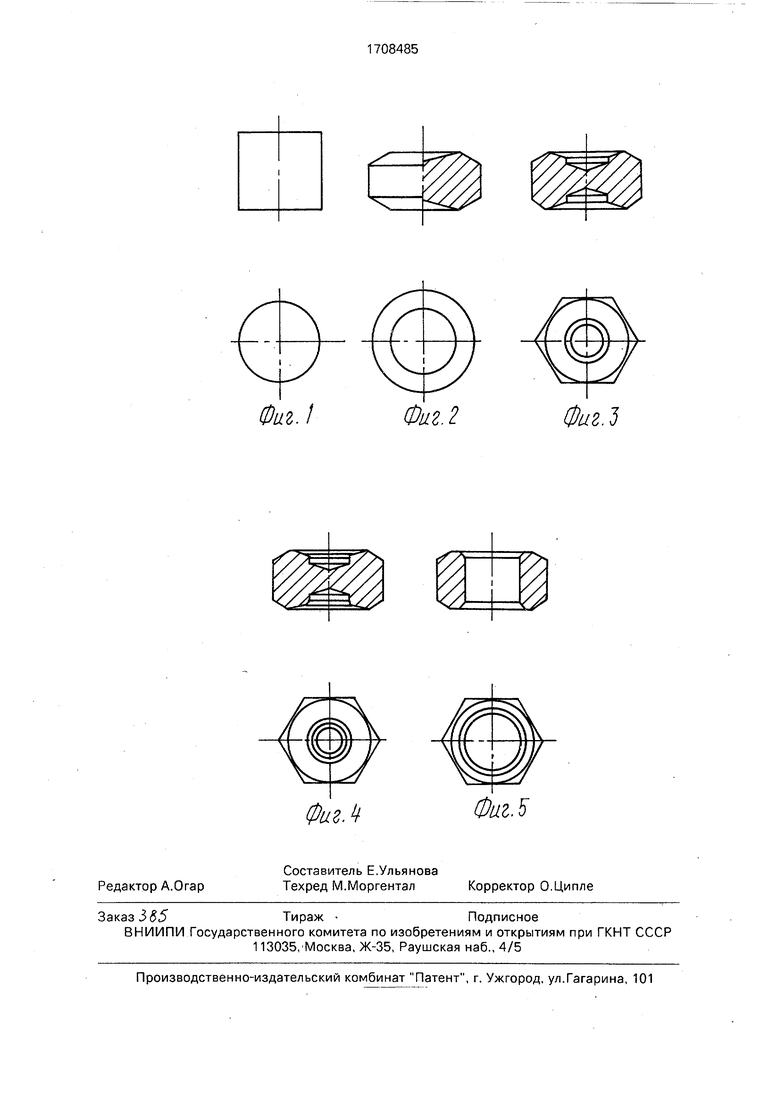

На чертвертом переходе заготовку передают в ротор прошивки, где образуют центральное отверстие под резьбу (фиг. 5).

Осуществление формообразования шестигранника на переходах штамповки заготовок гаек со степенью деформации, равной 0,3-0,4 величины деформации, определяющей ресурс пластичности материала исходной заготовки, обеспечивает получение качественных полуфабрикатов за счет исключения нарушений целостности деформируемой заготовки.

Указанный интервал степени деформации является оптимальным для холодной штамповки заготовок гаек с минимальным числом технологических переходов и гарантированным качеством штампованных заготовок.

За величину деформации, равной ресурсу пластичности материала заготовки, принимают стандартный показатель механических сЁойств сталей и сплавов - относительное сужение, деленное на 100%.

При малых степенях деформации, т.е. при е 0,3 ресурса пластичности, металл исходной заготовки прорабатывается недостаточно и его структура незначительно отличается от исходной структуры. В четырехпереходном процессе штамповки с малыми степенями деформации не обеспечивается полное оформление шестигранника,, а следовательно, получение качественного изделия.

При больших степенях деформации, т.е. при е 0,4 ресурса пластичности, исходная структура металла заготовки прорабатывается хорошо, но на третьем, а иногда и на втором переходах деформация сопровождается появлением трещин в деформируемой заготовке.

При оптимальных значениях степени деформации ( 0,3-0,4 ресурса пластичности) металл заготовки прорабатывается в достаточной степени. Ни после второго, ни после третьего переходов следов нарушения целостности заготовок не наблюдается. Металлографические исследования заготовок гаек М8 и М12, продеформированных в оптимальном интервале, показывают отсутствие дефектов макроструктуры. При этом форма, размеры, твердость и состояние поверхности штампованных заготовок удовлетворяют требованиям ГОСТ.

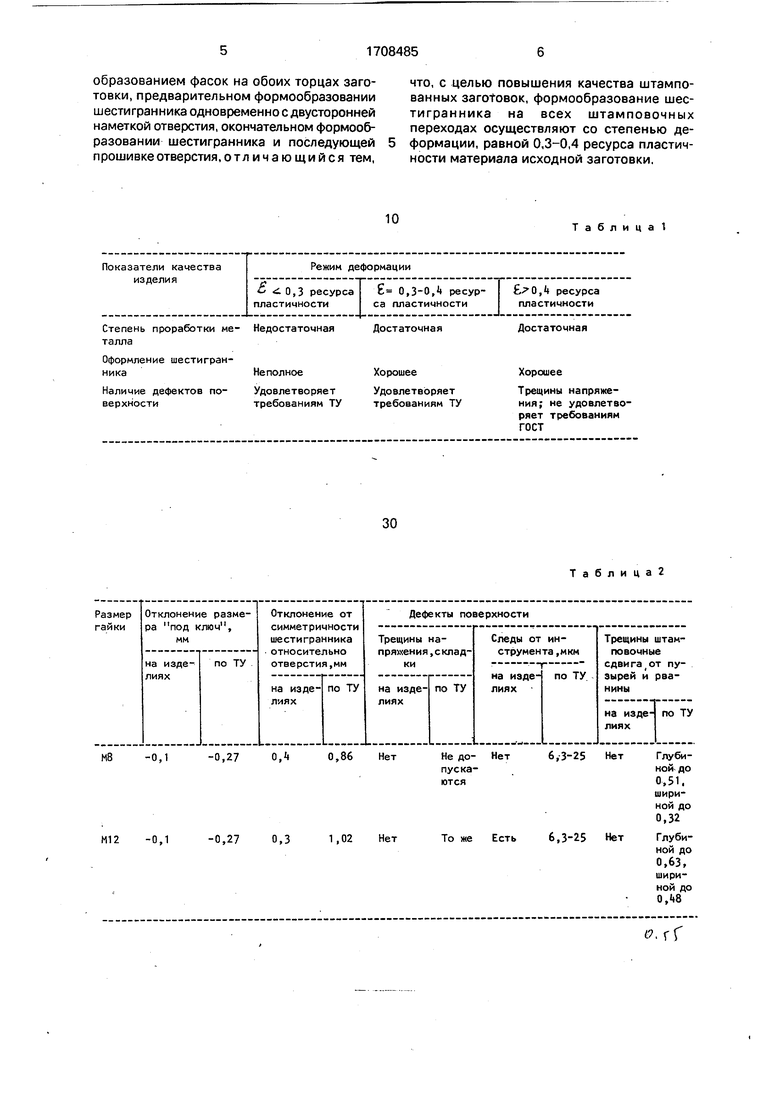

В табл. 1 представлены показатели качества заготовок шестигранных гаек, продеформированных при разных величинах одинаковой на всех переходах степени деформации.

Пример. Предлагаемым способом на роторной линии мод.ЛШГВ получают заготовки гаек М8 и М12.

Исходные заготовки из проволоки стали

5 10КП имеют следующие исходные размеры:

для гайки МБ do 11,85 мм, ho 6,8 мм; do

9,2 мм, ho 11,4 мм, для гайки М12 do 17,2

мм, ho 10,9 мм; do 13,5 мм, ho 17,4 мм.

Степень деформации на всех переходах

0 равна 0,3-0,4 ресурса пластичности.

Для высоких исходных заготовок (для гайки М8 do 9,2 мм, ho 11,4 мм; для гайки М12 do 13,5 мм, ho 17,4 мм) степень деформации на первом штамповочном переходе составляет 0,6-0,8 ресурса пластичности. Это связано с обеспечением качества заготовки на первом переходе и позволяет исключить повышение количества переходов для штамповки высокой исходной заго0 товки.

Результаты металлографических исследований штампованных заготовок на всех переходах свидетельствуют о хорошем качестве металла изделия и об отсутствии дефектов, вызванных режимами формоизменения. Проверка геометрии штампованных заготовок гаек и состояния поверхностей показывает полное соответствие всех параметров требованиям государственных стандартов. В табл. 2 приведены некоторые показатели качества полученных штампованных заготовок гаек класса точности А.

Способ может быть реализован как на

5 роторных линиях, так и на холодноштамповочных многопозиционных гаечных автоматах. При использовании высоких заготовок целесообразно применять пятипозиционные автоматы, например мод.АВ1819.

0 Штамповка заготовок гаек с одинаковой степенью деформации на всех переходах позволяет применять на роторном оборудовании гидравлические цилиндры одинакового усилия на все переходы. Кроме того,

5 указанный режим штамповки обеспечивает большую общую (накопленную) деформацию и проработку металла на первых трех переходах штамповки. При этом исключаются резкие скачки величекы деформации

0 от перехода к переходу и ее значение не приближается к предельным.

Таким образом, предлагаемый способ холодной штамповки позволяет получить качественные заготовки шестигранных гаек

5 и может быть реализован на роторном оборудовании.

Формула изобретения Способ холодной штамповки заготовок шестигранных гаек, заключающийся в осадке отрезанной заготовки с одновременным

образованием фасок на обоих торцах заготовки, предварительном формообразовании шестигранника одновременно с двусторонней наметкой отверстия, окончательном формообразовании шестигранника и последующей прошивке отверстия, отличающийся тем,

что, с целью повышения качества штампованных 3arotoBOK, формообразование шестигранника на всех штамповочных переходах осуществляют со степенью деформации, равной 0,3-0,4 ресурса пластичности материала исходной заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ГАЙКИ | 2012 |

|

RU2510303C1 |

| Способ изготовления гаек | 1988 |

|

SU1655650A1 |

| Способ изготовления стержневых изделий с шестигранной головкой | 2016 |

|

RU2635495C1 |

| Способ изготовления многогранных гаек | 1989 |

|

SU1690942A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ | 1988 |

|

SU1561331A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА ЗАГОТОВОК МНОГОГРАННЫХ ГАЕК И ВТУЛОК | 2005 |

|

RU2361695C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ЗАГОТОВОК ОСОБОКРУПНОГАБАРИТНЫХ ЛОПАТОК ИЗ ДВУХФАЗНОГО ТИТАНОВОГО СПЛАВА | 2015 |

|

RU2625385C2 |

| СПОСОБ ГОРЯЧЕЙ ШТАМПОВКИ ЗАГОТОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МЕТАЛЛОВ И СПЛАВОВ | 2021 |

|

RU2785111C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА СТЕРЖНЯ С ГОЛОВКОЙ | 2005 |

|

RU2356681C2 |

| Способ изготовления заготовок накидных гаек | 1984 |

|

SU1224085A1 |

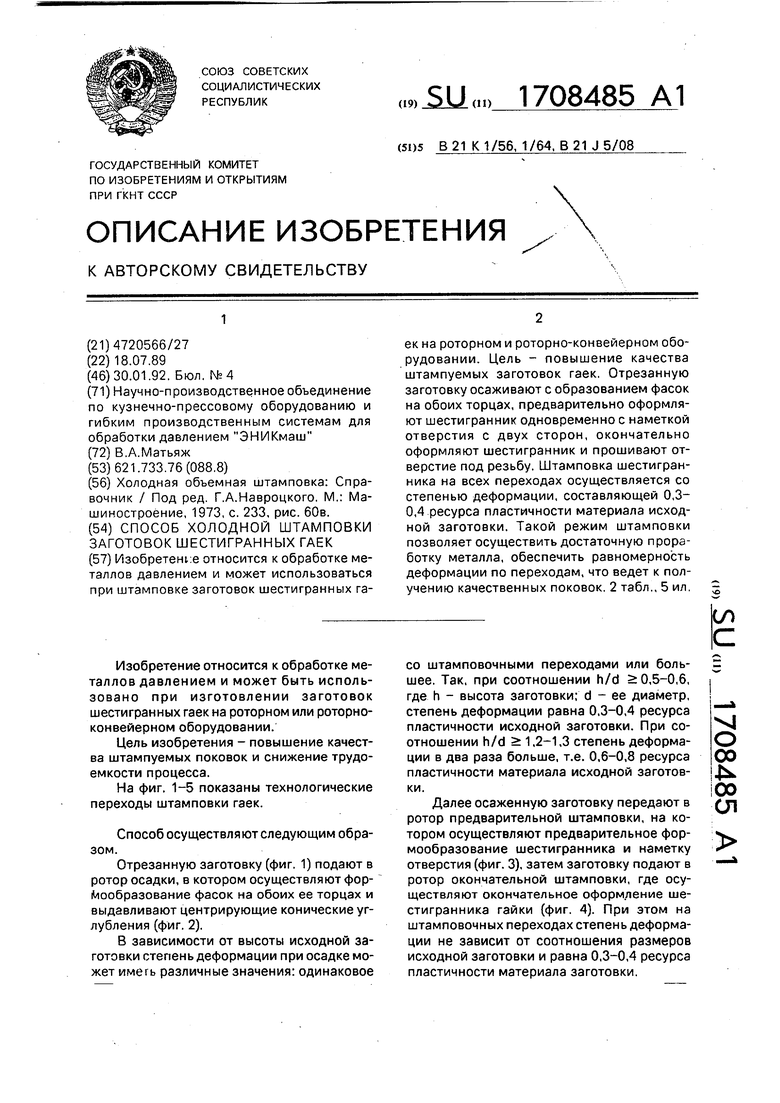

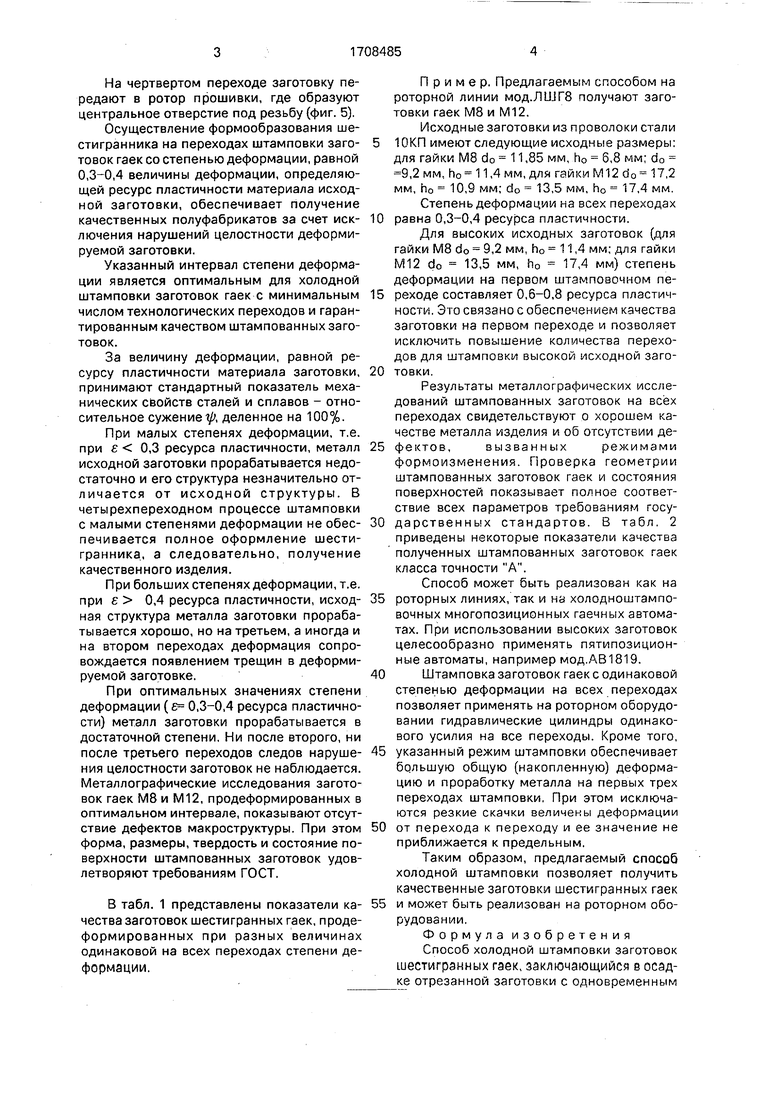

Изобретен1:е относится к обработке металлов давлением и может использоваться при штамповке заготовок шестигранных га-ек на роторном и роторно-конвейерном оборудовании. Цель - повышение качества штампуемых заготовок гаек. Отрезанную заготовку осаживают с образованием фасок на обоих торцах, предварительно оформляют шестигранник одновременно с наметкой отверстия с двух сторон, окончательно оформляют шестигранник и прошивают отверстие под резьбу. Штамповка шестигранника на всех переходах осуществляется со степенью деформации, составляющей 0,3- 0,4 ресурса пластичности материала исходной заготовки. Такой режим штамповки позволяет осуществить достаточную проработку металла, обеспечить равномерность деформации по переходам, что ведет к получению качественных поковок. 2 табл., 5 ил.слсИзобретение относится к обработке металлов давлением и может быть использовано при изготовлении заготовок шестигранных гаек на роторном или роторно- конвейерном оборудовании.Цель изобретения - повышение качества штампуемых поковок и снижение трудоемкости процесса.На фиг. 1-5 показаны технологические переходы штамповки гаек.Способ осуществляют следующим образом.Отрезанную заготовку (фиг. 1) подают в ротор осадки, в котором осуществляют фор- |^1ообразование фасок на обоих ее торцах и выдавливают центрирующие конические углубления (фиг. 2).В зависимости от высоты исходной заготовки степень деформации при осадке может иметь различные значения: одинаковоесо штамповочными переходами или большее. Так, при соотношении h/d >& 0,5-0,6, где h - высота заготовки; d - ее диаметр, степень деформации равна 0,3-0,4 ресурса пластичности исходной заготовки. При соотношении h/d >& 1,2-1,3 степень деформации в два раза больше, т.е. 0,6-0,8 ресурса пластичности материала исходной заготовки.Далее осаженную заготовку передают в ротор предварительной штамповки, на котором осуществляют предварительное формообразование шестигранника и нзметку отверстия (фиг. 3), затем заготовку подают в ротор окончательной штамповки, где осуществляют окончательное оформление шестигранника гайки (фиг. 4). При этом на штамповочных переходах степень деформации не зависит от соотношения размеров исходной заготовки и равна 0,3-0,4 ресурса пластичности материала заготовки.^ о00Ii^ iOOсл

Степень проработки ме- Недостаточная талла

Оформление шестигранника

Наличие дефектов поверхности

Таблица t

Достаточная

Достаточная

Хорошее

Трещины напряжения; не удовлетворяет требованиям ГОСТ

Таблица

Фиг. I

Фиг. 2

Фиг.

| Холодная объемная штамповка: Справочник / Под ред | |||

| Г.А.Навроцкого | |||

| М.: Машиностроение, 1973, с | |||

| Крутильный аппарат | 1922 |

|

SU233A1 |

| бОв. | |||

Авторы

Даты

1992-01-30—Публикация

1989-07-18—Подача