Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении штампованных изделий из труднодеформируемых металлов и сплавов, в частности титановых.

Современное машиностроение нуждается в деталях, изготовленных из сплавов, обладающих большой прочностью при комнатной и высоких температурах, значительной стойкостью в агрессивных средах, а также высокими магнитными, электрическими и другими физическими свойствами. Эти свойства сообщаются сплавам, главным образом, путем высокого легирования, которое во многих случаях повышает сопротивление деформации и вызывает трудности в проведении горячей обработки давлением таких сплавов. Вследствие высокого сопротивления деформации и низкой пластичности эти высоколегированные сплавы получили название труднодеформируемых.

В процессах горячего деформирования заготовок из труднодеформируемых металлов и сплавов широкое применение получили стеклоэмалевые, стеклокерамические и стеклометаллические покрытия, защищающие поверхность обрабатываемых изделий при высокой температуре. Эффективность стеклянных смазок при деформации труднодеформируемых сплавов во многом объясняется еще и хорошими теплоизолирующими свойствами стекла, что повышает однородность температурного поля деформируемой заготовки.

В операциях горячей объемной штамповки заготовок, например из сплавов титана, широко используются стеклоэмалевые покрытия, основным назначением которых является защита от газонасыщения, при этом наравне с защитой от окисления при нагреве, в процессе самой деформации и последующем охлаждении целесообразно выполнение стеклоэмалями и смазочных функций. Дополнительная функция стеклоэмалевого покрытия - теплозащита заготовки, как при переносе от печи до штампа, так и при деформации и охлаждении. Применение указанных защитно-смазочных покрытий позволяет улучшать формообразование изделий-поковок, исключить окалинообразование на их поверхности, повысить стойкость штампов. Однако использование стеклоэмалевых покрытий при штамповке сопряжено с определенными сложностями в части повышения производственных затрат. Для получения качественных покрытий необходимо создание и обслуживание специализированного оборудования. При их приготовлении требуются дорогостоящие мелкодисперсные фритты, а подготовка и сохранение гомогенного раствора эмали повышает трудоемкость и стоимость операции. Поэтому специалисты занимаются поиском новых решений в области использования защитно-смазочных покрытий, позволяющих повысить качество поковок и эффективность процессов их изготовления.

Кроме того, машиностроители регулярно ужесточают требования к точности размеров и формы штампованных изделий, используемых в качестве заготовки для изготовления деталей. Это обусловлено тем, что все большая часть продукции производится на автоматических поточных линиях, нормальное функционирование которых зависит от точности поставляемого металла. При этом увеличение эффективности производства готовых деталей может быть достигнуто уменьшением припусков и штамповочных уклонов получаемых изделий, что позволяет значительно сократить трудоемкость и металлоемкость последующей механообработки, однако усложняет задачу получения поковок повышенного качества.

Таким образом, для расширения применения штампованных изделий из труднодеформируемых металлов и сплавов в промышленности практическое значение приобретают новые способы, обеспечивающие высокую производительность и точность обработки с постоянным увеличением номенклатуры поковок. Следовательно, технологии горячей штамповки должны соответствовать высокому уровню требований к качеству обработки и безопасности процессов. Наличие острой конкуренции в сбыте аналогичных по назначению заготовок требует от предприятий-изготовителей повышать не только качество штампованных поковок, но и быть экономичными в изготовлении, снижая себестоимость, что в настоящее время является весьма актуальной задачей.

Известен способ получения уменьшающего термическое растрескивание поверхностного покрытия на заготовке из сплава, включающий размещение стеклополотна непосредственно на, по меньшей мере, части поверхности заготовки из сплава, нанесение стеклочастиц на, по меньшей мере, часть стеклополотна и нагревание упомянутых стекломатериалов с образованием упомянутого поверхностного покрытия на заготовке из сплава (Патент РФ на изобретение №2575061, публ. 10.06.2016, МПК С23С 26/02, В21С 23/32).

Известное решение предназначено, преимущественно, для снижения температурного растрескивания заготовок при операциях свободной ковки, характеризующихся ограниченным влиянием сил трения между заготовкой и инструментом, и, как следствие, изобретение направлено на повышение теплоизоляционных свойств покрытия и не учитывает смазочных свойств деформируемого металла и инструмента.

Известен способ штамповки заготовок с использованием смазки, включающий: размещение смазочного материала в виде листа твердого графита между матрицей штампа в штамповочном аппарате и заготовкой, при этом заготовка включает титан или титановые сплавы или цирконий или циркониевые сплавы; и приложение усилия к заготовке матрицей штампа для пластической деформации заготовки при температуре свыше 1000°F, причем в процессе пластического деформирования заготовки коэффициент сдвига между матрицей штампа и заготовкой устанавливают меньше 0,50, причем упомянутый коэффициент сдвига определяют по установленной формуле (Патент РФ на изобретение №2572639, публ. 20.01.2016, МПК B21J 3/00, В21С 23/32).

Известный способ обеспечивает удовлетворительные смазочные свойства дорогостоящего покрытия на границе «деформируемый металл-инструмент», однако низкая степень теплозащиты не предохраняет металл заготовки от газонасыщения, при этом состав покрытия не обеспечивает надежность процесса смазки на операции «теплой» штамповки (при температуре менее 700°С).

Известен способ изготовления штампованных поковок турбинных лопаток из жаропрочных сплавов на основе никеля, включающий подготовку заготовки, предварительную и окончательную штамповку нагретой до температуры деформации заготовки и термическую обработку. В известном способе предварительную и окончательную штамповку осуществляют, соответственно, в заготовительном и окончательном штампах, выполненных с верхней и нижней половинами, с использованием стеклоткани, на одну поверхность которой предварительно нанесен графитсодержащий слой с поверхностной плотностью 20-70 г/м2 и содержанием графита более 25%, которую перед началом предварительной и окончательной штамповки укладывают в нижнюю половину соответствующего штампа графитсодержащим слоем к поверхности нижней половины штампа, при этом заготовку перед штамповкой укладывают на стеклоткань в нижнюю половину штампа и укрывают стеклотканью, которую обращают графитсодержащим слоем к верхней половине штампа, а после предварительной и окончательной штамповки заготовку охлаждают в печи, нагретой до 250-350°С, в течение 30-90 мин с последующим охлаждением на воздухе (Патент РФ на изобретение №2679157, публ. 06.02.2019, МПК B21K 3/04)- прототип.

Известное решение не обеспечивает достаточную теплоизоляцию заготовки в приведенном диапазоне температур и не удовлетворяет требованиям технологических нормативов изготовителя по защите от газонасыщения, т.к. повышенные температуры и высокие контактные давления приводят к разрушению материала стеклоткани, особенно на локальных участках гравюры штампа, вызывают охрупчивание поверхностного слоя материала заготовки и, как следствие, поверхностные дефекты при деформировании. Поскольку стеклоткань разрушается при деформировании без образования защитного слоя, ускоряются процессы газонасыщения при охлаждении штампованных изделий из труднодеформируемых металлов и сплавов в печи или при последующих нагревах термической обработки. В результате необходимости удаления газонасыщенного слоя посредством механической или химической обработки повышаются потери металла. Кроме того, повышенная толщина стеклоткани снижает пластичность материала покрытия, что приводит к неоформлению детали при штамповке, а также к накоплению стеклоткани в гравюре штампа, что повышает трудоемкость процесса из-за дополнительных операций по очистке инструмента.

Задачей, на решение которой направлено изобретение, является разработка низкозатратного способа штамповки заготовок из труднодеформируемых сплавов, позволяющего комплексно повысить теплоизоляционные, теплозащитные и смазочные свойства на границе «инструмент - деформируемый металл».

Техническими результатами, достигаемыми при осуществлении изобретения, являются улучшение формообразования поковок в штампе, повышение стойкости штампового инструмента, повышение технологичности и универсальности операции штамповки.

Указанный технический результат достигается тем, что в способе горячей штамповки заготовок из труднодеформируемых металлов и сплавов, включающем приготовление листа твердой смазки, состоящего из смазочных порошков и стеклоткани, нагрев заготовки и ее деформирование в штампе с использованием листа твердой смазки, согласно изобретению приготовление листа твердой смазки осуществляют посредством нанесения на одну поверхность стеклоткани коллоидной смазочной суспензии с поверхностной плотностью нанесенного слоя после сушки 20…80 г/м2 и покрытия противоположной поверхности стеклоткани эмалевым шликером, содержащим воду, стеклочастицы, бентонит и адгезивный наполнитель, при этом приготовленный лист твердой смазки перед деформированием размещают между поверхностью нагретой заготовки и поверхностью гравюры верхней и нижней половины штампа таким образом, что поверхность листа с нанесенным слоем коллоидной суспензиий обращена к поверхности гравюры обеих половин штампа, а поверхность листа, покрытая эмалевым шликером, обращена к поверхности заготовки. Стеклоткань выполнена в виде необработанного полотна с поверхностной плотностью 110…365 г/м2 и толщиной 0,11…0,30 мм. Коллоидная смазочная суспензия содержит коллоидно-графитовый препарат на водной основе. Нагрев заготовок осуществляют до температуры 650…1200°С. Содержание стеклочастиц в эмалевом шликере составляет 55…80 масс. %. Содержание бентонита в эмалевом шликере составляет не более 7 масс. %. В качестве адгезивного наполнителя в эмалевый шликер добавляют жидкое стекло. Содержание жидкого стекла в эмалевом шликере составляет 3…18 масс. %. Эмалевый шликер содержит стеклочастицы в виде стеклопорошка фракцией 40…400 мкм.

Сущность предлагаемого способа горячей штамповки заготовок из титановых сплавов заключается в следующем.

Для изготовления заготовок под штамповку выплавляют слитки, которые деформируют с получением заготовок различных форм и типоразмеров: в частности, прутки, шайбы, фасонные заготовки и т.д. На заготовках, предназначенных для штамповки, целесообразно проводить адьюстажную обработку: механическую обработку, дробеметную обработку, травление, зачистку и т.п.

В предлагаемом способе процесс штамповки осуществляют с использованием листа твердой смазки, в состав которого входит ткань на основе стекловолокна, выполненного в виде тканого необработанного полотна с поверхностной плотностью 110…365 г/м2 и толщиной 0,11…0,30 мм. Стеклоткань указанной толщины и поверхностной плотности позволяет обеспечить защиту титановых заготовок в заявляемом диапазоне температур теплой и горячей деформации. Избыток стекловолокна приводит к переполнению гравюры штампа и к возникновению дефектов на поверхности изделий (вмятины, надрывы, отпечатки и др.). Недостаток стекловолокна вызывает прямой контакт на границе «инструмент-металл» и, соответственно, к возникновению абразивных задиров на поверхности заготовки и налипанию металла заготовки на поверхность инструмента. Экспериментально выявлена эмпирическая зависимость толщины ткани на основе стекловолокна от температуры деформирования.

С целью пластифицирования поверхности изделия в процессе деформирования на одну поверхность стеклоткани предварительно наносят коллоидную смазочную суспензию. Материал пропитывают до поверхностной плотности нанесенного слоя, составляющей после сушки 20…55 г/м2. Указанная поверхностная плотность позволяет обеспечить достаточное количество смазывающего материала в операциях теплой и горячей деформации. Количество смазывающего агента, в частности графита, устанавливают в соответствии со степенью обжатия и температуры деформирования для каждого конкретного типоразмера обрабатываемых изделий. Смазывающий агент в виде коллоидно-графитового препарата наносят преимущественно методом распыления с последующей сушкой при температуре не более 70°С.

Для улучшения формообразования штампованных изделий противоположную поверхность ткани дополнительно покрывают эмалевым шликером, включающим воду, стеклочастицы, бентонит и адгезивный наполнитель в виде жидкого стекла, что обеспечивает высокую пластичность обрабатываемого изделия при температурах теплого и горячего деформирования и больших степенях обжатия. Шликер наносят на стеклоткань методом напыления, погружения, обмазки.

Приготовление шликера осуществляют путем смешивания стеклочастиц в виде стеклопорошка в количестве 55…80 масс. %, бентонита не более 7 масс. % и адгезивного наполнителя в виде жидкого стекла в соотношении 3…18 масс. %, остальное - вода. Наличие в шликере 55…80 масс. % стеклопорошка обеспечивает требуемые показатели укрывистости и растекаемости шликера с размером частиц в заданном диапазоне.

Размер фракции стеклопорошка 40…400 мкм дает возможность регулировать толщину нанесенного покрытия. Содержание жидкого стекла в шликере менее 3 масс. % не обеспечивает прочности сцепления покрытия с основой; содержание жидкого стекла более 18 масс. % повышает риск расслоения и отслоения покрытия в процессе сушки. Наличие в эмалевом шликере до 7 масс. % бентонита уменьшает скорость седиментации стеклочастиц.

Конкретные значения размеров частиц, их химического состав, температуру размягчения (плавления), тепловой коэффициент линейного расширения устанавливают для определенного режима применения в диапазоне теплой и горячей деформации.

В предлагаемом способе достигнута совокупность свойств комбинированной смазки графитовыми препаратами и стеклочастицами, что дает возможность с минимальными затратами сформировать покрытие с оптимальными заявляемыми характеристиками.

Необходимо отметить, что получение высококачественных изделий с наибольшей экономией металла заготовок может достигаться изотермической штамповкой, которая улучшает условия для пластического течения материала и позволяет получать штампованные поковки, значительно более близкие по форме к конечным изделиям. При этом изотермическая штамповка осуществляется при повышенных температурах инструмента, равных температуре металла, и низких скоростях деформирования, что весьма увеличивает время контакта металла с инструментом, снижая фрикционные свойства известных покрытий с наличием в их составе графитовых компонентов. Использование дополнительного смазывающего агента в виде смеси стеклочастиц позволяет решить эту проблему. Комбинированная смесь с частицами стекла заданного размера и химсостава в оптимальном количестве повышает фрикционные свойства покрытия, обеспечивает хорошее заполнение металлом гравюры штампа, устраняет опасность залипания изделия в гравюре штампа.

Перед деформированием заготовки нагревают до температуры 650…1200°С. Конкретный интервал температуры нагрева заготовок обычно лежит в области максимальной пластичности материала и назначается отдельно для каждой конкретной марки сплава с учетом формирования структуры и свойств деформируемого материала.

После достижения требуемой температуры и продолжительности выдержки заготовку выгружают из печи и транспортируют к столу кузнечно-прессовой установки, например гидравлического пресса, на котором установлен нагретый штамп, состоящий из верхней и нижней половин. Перед началом штамповки отрезок подготовленного листа твердой смазки, перекрывающий по площади гравюру и тормозящую площадку, укладывают в нижнюю половину штампа. Лист укладывают в нижнюю половину штампа таким образом, что поверхность, пропитанная коллоидной суспензией, обращена к поверхности гравюры нижней половины штампа, соответственно, поверхность с нанесенным эмалевым шликером обращена к поверхности заготовки. Традиционно смазку гравюры штампа осуществляют препаратом, аналогичным коллоидно-графитовому. Затем в штамп укладывают нагретую заготовку. После чего заготовку накрывают листом твердой смазки таким образом, что поверхность ткани, пропитанная коллоидной суспензией, обращена к поверхности гравюры верхней половины штампа, следовательно, поверхность ткани с нанесенным эмалевым шликером обращена к поверхности заготовки, далее осуществляют деформирование заготовки.

В заявляемом способе приготовление и применение листа твердой смазки с дополнительным покрытием стеклочастицами и графитовыми препаратами за счет равномерного их распределения по всей поверхности способствует лучшему формообразованию поковок в штампе, позволяет получить более качественную поверхность, обеспечить лучшую теплозащиту заготовки, уменьшить вероятность залипания заготовки в штампе, забивку гравюры штампа излишками графита и повысить стойкость штампового инструмента. В отличие штамповки с использованием стеклоэмалей, способ не требует участка с дорогостоящим оборудованием для их приготовления, а отличается простотой приготовления покрытий, универсальностью и эффективностью их применения.

Кроме того, за счет перехода от борсодержащих стеклоэмалей и стекол к материалам, не содержащим бор, в частности на основе стекловолокна без бора, создается возможность ликвидации негативного влияния борсодержащих элементов на окружающую среду.

Промышленную применимость изобретения подтверждают примеры его конкретного выполнения.

Пример 1.

Проведена штамповка партии поковок дисков (масса поковки -197 кг) из титанового сплава ВТ3-1 на гидравлическом прессе усилием 300 Мн в закрытом штампе из стали марки 5ХНМ. В качестве листа твердой смазки использовали ткань на основе стекловолокна марки СГ-13 толщиной 0,27 мм с поверхностной плотностью 285±12 г/м2 Стеклоткань пропитывали коллоидно-графитовым препаратом на водной основе марки CONDAFRORGE 298. Поверхностная плотность листа с нанесенным покрытием после сушки составляла 335±15 г/м2. На противоположную поверхность листа наносили эмалевый шликер, содержащий смесь стеклочастиц в виде стеклопорошка марки Ф2 фракцией 0,1…0,4 мм в количестве 69 масс. %, бентонит ГОСТ 7032 в количестве 5 масс. % и жидкое стекло ГОСТ 13078 в количестве 11 масс. %., остальное - вода. Лист твердой смазки подвергали сушке. Заготовки нагревали до температуры 940°С, штамп нагревали до температуры 310°С. Лист твердой смазки размещали на нижней половине штампа пропитанным слоем с графитом, обращенным к гравюре. На лист укладывали нагретую до температуры деформации заготовку. Поверх заготовки размещали другой лист твердой смазки, обращенный стороной с пропитанным графитом слоем к гравюре верхней половины штампа. Штамповку осуществляли со степенью относительной деформации 20…40% в различных сечениях детали. Замечаний в ходе операции штамповки (залипание заготовки в штампе и др.) не наблюдали. После охлаждения штамповок проводили операцию дробеметной обработки и кислотного травления для удаления остаточных слоев покрытия. Далее осуществляли визуальный осмотр и замер геометрических размеров поковок. Показатели качества поверхности соответствовали нормативам. Дефекты поверхности отсутствовали, геометрические размеры поковок в полной мере соответствовали требованиям чертежа.

Пример 2.

Проведена штамповка кольцевых заготовок из сплава Вт 6 на прессе усилием 100 кН в плоских штампах. Размеры заготовок перед штамповкой составляли ∅наруж 18 × ∅внутр 6 × 9 мм. Заготовки нагревали в печи до температуры 700°С, штамп нагревали до температуры 450°С. В качестве листа твердой смазки использовали ткань на основе стекловолокна марки СГ-13 толщиной 0,27 мм с поверхностной плотностью 285±12 г/м2. Стеклоткань пропитывали коллоидно-графитовым препаратом марки Berulit 935 и подвергали сушке. Поверхностная плотность стеклоткани с нанесенным слоем составила 315±15 г/м2.

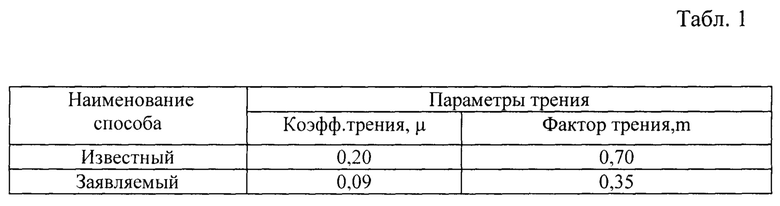

На противоположную поверхность ткани СГ 13 наносили шликер, содержащий воду, смесь стеклочастиц в виде стеклопорошка фракции 0,1…0,4 мм, бентонита ГОСТ 7032 и жидкого стекла ГОСТ 13078. Содержание стеклопорошка в шликере составило 73 масс. %, бентонита - 5 масс. %, жидкого стекла - 7 масс. %, остальное вода. Выполняли позиционирование листа твердой смазки на обрабатываемом изделии таким образом, что поверхность с покрытием из смеси стеклочастиц обращена к обрабатываемой детали, поверхность с графитовым покрытием обращена к инструменту. Заготовки выгружали из печи и деформировали в штампе со степенью относительной деформации ~ 50%. В целях оценки состояния приповерхностных слоев проводили металлографические исследования деформированных изделий. Газонасыщения в приповерхностных слоях металла не обнаружено. Кроме того, по номограмме Male были определены значения коэффициентов и факторов трения (см. табл. 1). Показано снижение усилий деформирования при использовании заявляемого способа.

Таким образом, предлагаемый способ позволяет синтезировать в процессе штамповки снижение фрикционных нагрузок на границе «инструмент-деформируемый металл», сохранение температуры заготовки при заданных условиях деформирования, обеспечение защиты от газонасыщения в заявленном диапазоне температур, а также дает возможность управления параметрами материала покрытия в зависимости от режимов пластической деформации.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАЩИТНО-СМАЗОЧНЫЙ МАТЕРИАЛ ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2019 |

|

RU2741047C1 |

| ЗАЩИТНО-СМАЗОЧНЫЙ МАТЕРИАЛ ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2019 |

|

RU2756616C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК ТУРБИННЫХ ЛОПАТОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 2017 |

|

RU2679157C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЗАГОТОВКИ, ВЫПОЛНЕННОЙ ИЗ ТРУДНОДЕФОРМИРУЕМОГО МЕТАЛЛА ИЛИ СПЛАВА | 2014 |

|

RU2589965C2 |

| Штамп для горячей объемной штамповки поковок | 1989 |

|

SU1828779A1 |

| Способ изотермической штамповки поковок из алюминиевых сплавов | 1984 |

|

SU1248714A1 |

| МНОГОСЛОЙНОЕ ЗАЩИТНО-СМАЗОЧНОЕ ПОКРЫТИЕ | 2009 |

|

RU2412775C2 |

| СПОСОБ ГОРЯЧЕЙ ШТАМПОВКИ ЖАРОПРОЧНЫХ ТИТАНОВЫХ СПЛАВОВ | 1989 |

|

RU2020020C1 |

| СПОСОБЫ СМАЗКИ ДЛЯ УЛУЧШЕНИЯ СПОСОБНОСТИ ДЕФОРМИРОВАТЬСЯ ПРИ ШТАМПОВКЕ | 2011 |

|

RU2572639C2 |

| ШТАМП ДЛЯ МНОГОШТУЧНОЙ ШТАМПОВКИ | 1991 |

|

RU2011467C1 |

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении штампованных изделий из труднодеформируемых металлов и сплавов, в частности титановых. Готовят лист твердой смазки путем нанесения на поверхность стеклоткани коллоидной смазочной суспензии с поверхностной плотностью нанесенного слоя после сушки 20…80 г/м2. Противоположную поверхность покрывают эмалевым шликером, содержащим воду, стеклочастицы, бентонит и адгезивный наполнитель. Лист твердой смазки размещают между поверхностью нагретой заготовки и поверхностью гравюры верхней и нижней половин штампа. Поверхность листа со слоем коллоидной суспензии обращена к поверхности гравюры обеих половин штампа, а поверхность с эмалевым шликером обращена к поверхности заготовки. В результате обеспечивается улучшение формообразования поковок в штампе и повышение стойкости штампового инструмента. 8 з.п. ф-лы, 1 табл., 2 пр.

1. Способ горячей штамповки заготовок из труднодеформируемых металлов и сплавов, включающий приготовление листа твердой смазки, состоящего из смазочных порошков и стеклоткани, нагрев заготовки и ее деформирование в штампе с использованием листа твердой смазки, отличающийся тем, что приготовление листа твердой смазки осуществляют посредством нанесения на одну поверхность стеклоткани коллоидной смазочной суспензии с поверхностной плотностью нанесенного слоя после сушки 20…80 г/м2 и покрытия противоположной поверхности стеклоткани эмалевым шликером, содержащим воду, стеклочастицы, бентонит и адгезивный наполнитель, при этом приготовленный лист твердой смазки перед деформированием размещают между поверхностью нагретой заготовки и поверхностью гравюры верхней и нижней половины штампа таким образом, что поверхность листа с нанесенным слоем коллоидной суспензии обращена к поверхности гравюры обеих половин штампа, а поверхность листа, покрытая эмалевым шликером, обращена к поверхности заготовки.

2. Способ по п. 1, отличающийся тем, что стеклоткань выполнена в виде необработанного полотна с поверхностной плотностью 110…365 г/м2 и толщиной 0,11…0,30 мм.

3. Способ по п. 1, отличающийся тем, что коллоидная смазочная суспензия содержит коллоидно-графитовый препарат на водной основе.

4. Способ по п. 1, отличающийся тем, что нагрев заготовок осуществляют до температуры 650…1200°С.

5. Способ по п. 1, отличающийся тем, что содержание стеклочастиц в эмалевом шликере составляет 55…80 масс. %.

6. Способ по п. 1, отличающийся тем, что содержание бентонита в эмалевом шликере составляет не более 7 масс. %.

7. Способ по п. 1, отличающийся тем, что в качестве адгезивного наполнителя в эмалевый шликер добавляют жидкое стекло.

8. Способ по п. 7, отличающийся тем, что содержание жидкого стекла в эмалевом шликере составляет 3…18 масс. %.

9. Способ по п. 1 или 5, отличающийся тем, что эмалевый шликер содержит стеклочастицы в виде стеклопорошка фракцией 40…400 мм.

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК ТУРБИННЫХ ЛОПАТОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 2017 |

|

RU2679157C1 |

| СПОСОБ ГОРЯЧЕЙ ШТАМПОВКИ ЖАРОПРОЧНЫХ ТИТАНОВЫХ СПЛАВОВ | 1989 |

|

RU2020020C1 |

| Инструмент для горячей штамповки | 1977 |

|

SU620326A1 |

| Смазочное покрытие для горячей объемной штамповки | 1986 |

|

SU1323192A1 |

| WO 2018117226 A1, 28.06.2018 | |||

| Способ приготовления лака | 1924 |

|

SU2011A1 |

Авторы

Даты

2022-12-02—Публикация

2021-12-14—Подача