Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении гаек холодной объемной штамповкой на автоматических роторных линиях (АРЛ).

Целью изобретения является экономия металла, повышение стойкости рабочего инструмента и качества получаемых изделий.

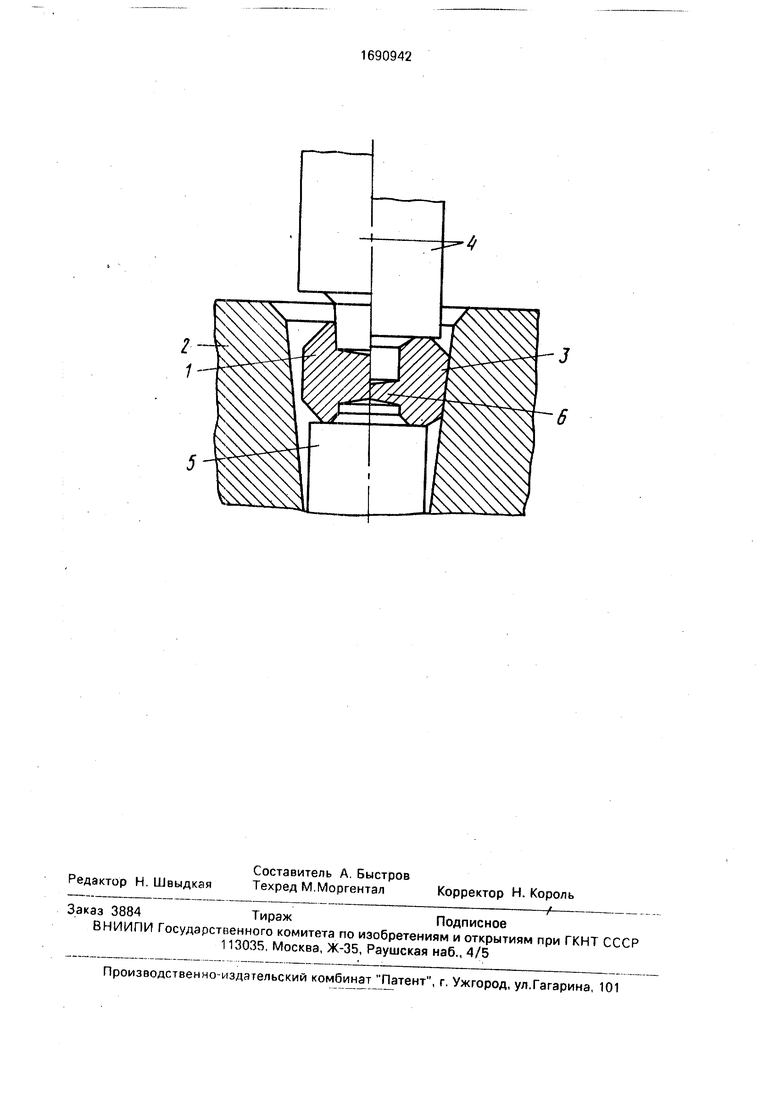

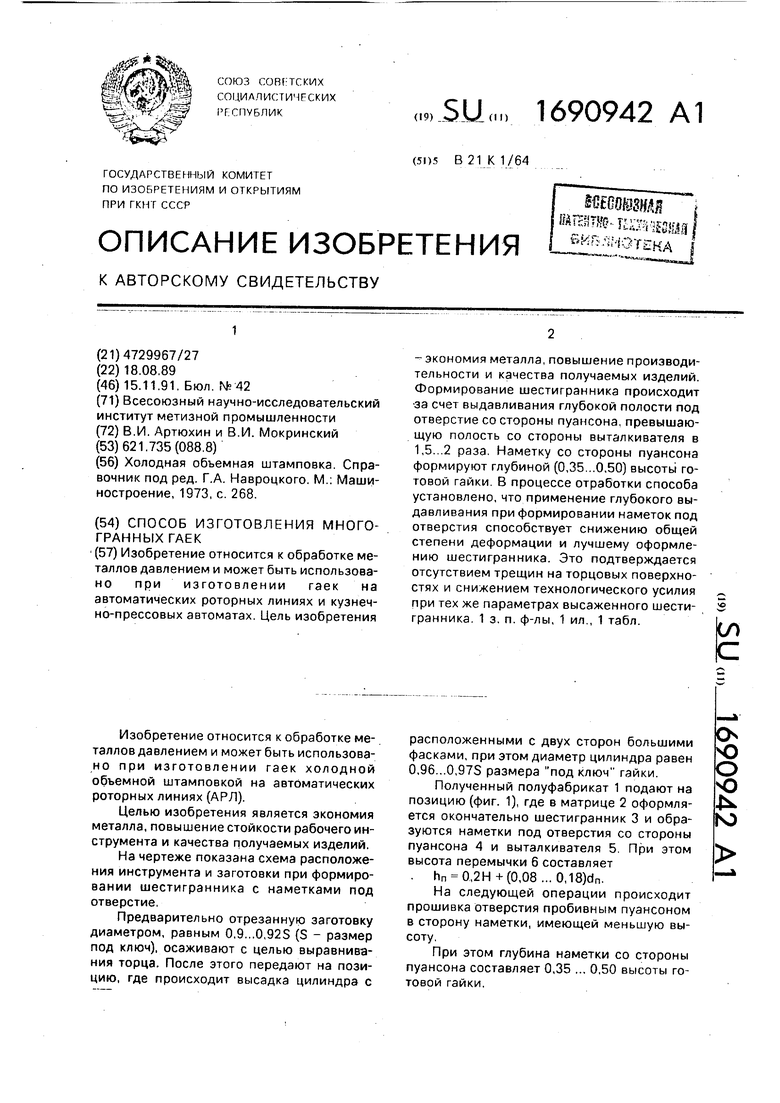

На чертеже показана схема расположения инструмента и заготовки при формировании шестигранника с наметками под отверстие.

Предварительно отрезанную заготовку диаметром, равным 0,9...0,925 (S - размер под ключ), осаживают с целью выравнивания торца. После этого передают на позицию, где происходит высадка цилиндра с

расположенными с двух сторон большими фасками, при этом диаметр цилиндра равен 0,96...0,975 размера под ключ гайки.

Полученный полуфабрикат 1 подают на позицию (фиг. 1), где в матрице 2 оформляется окончательно шестигранник 3 и образуются наметки под отверстия со стороны пуансона 4 и выталкивателя 5 При этом высота перемычки 6 составляет

hn 0,2H+(0,08 ... 0,18)dn.

На следующей операции происходит прошивка отверстия пробивным пуансоном в сторону наметки, имеющей меньшую высоту.

При этом глубина наметки со стороны пуансона составляет 0,35 ... 0,50 высоты готовой гайки.

Наметки под отверстия формируются с соотношением размеров т- 1,5...2,0 , где

hi - глубина наметки под отверстие со стороны приложения рабочего усилия, подаю- щего заготовку в матрицу; h2 - глубина наметки под отверстие со стороны приложения усилия, выталкивающего заготовку из матрицы.

Глубина выдавливания полости 0,35 вы- соты готового изделия соответствует такому значению технологического усилия (для указанной применяемой схемы деформации), при котором полное оформление шестигранника происходит без раздавливания фасок на торцовых поверхностях.

В областях, прилегающих к торцовым поверхностям, при глубоком выдавливании полости под отверстие наблюдается скруг- ление углов шестигранника за счет встреч- ного свободного течения металла относительно перемещения инструмента, формирующего полость. Это устраняется последующей подсадкой заготовки с одновременным оформлением опорных торцо- вых поверхностей. Но при выдавливании полости под отверстие глубиной, большей 0,5 высоты готового изделия, с последующей подсадкой наблюдаются случаи зали- пания заготовок гаек на деформирующем инструменте, так как усилие съема заготовки с инструмента приближается к усилию выталкивания заготовки из матрицы, что приводит к поломке инструмента и оснастки.

Таким образом, глубина выдавливания полости под отверстия со стороны пуансона, составляющая 0,35-0,5, является тем ди- апазоном, при котором оформление шестигранника происходит с формировани- ем опорных торцовых поверхностей сохранением торцовых фасок, при этом отсутствует залипание гайки на пуансоне.

Соотношение hi/ha 1,5 ... 2,0 выбрано из условия сохранения оптимального техно- логического усилия, обеспечивающего полное оформление шестигранника опорных торцовых поверхностей с сохранением торцовых фасок.

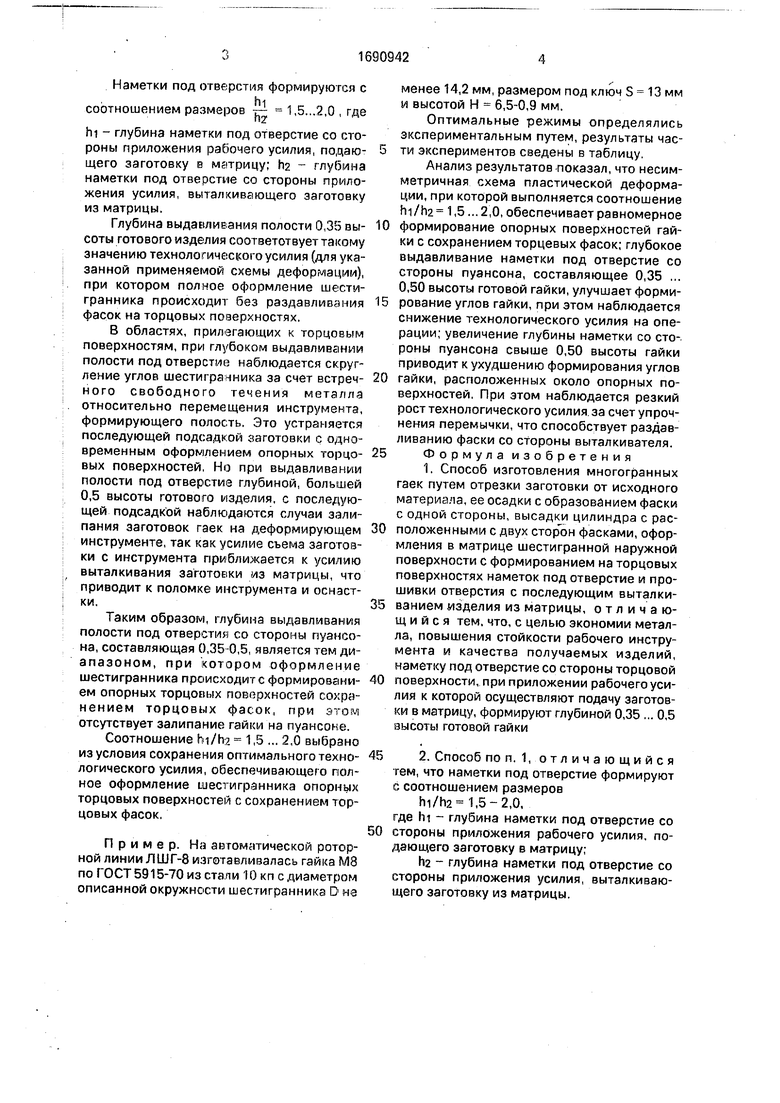

Пример. На автоматической роторной линии ЛШГ-8 изготавливалась гайка М8 по ГОСТ 5915-70 из ста л и 10 кп с диаметром описанной окружности шестигранника D не

менее 14,2 мм, размером под ключ S 13 мм и высотой Н 6,5-0,9 мм.

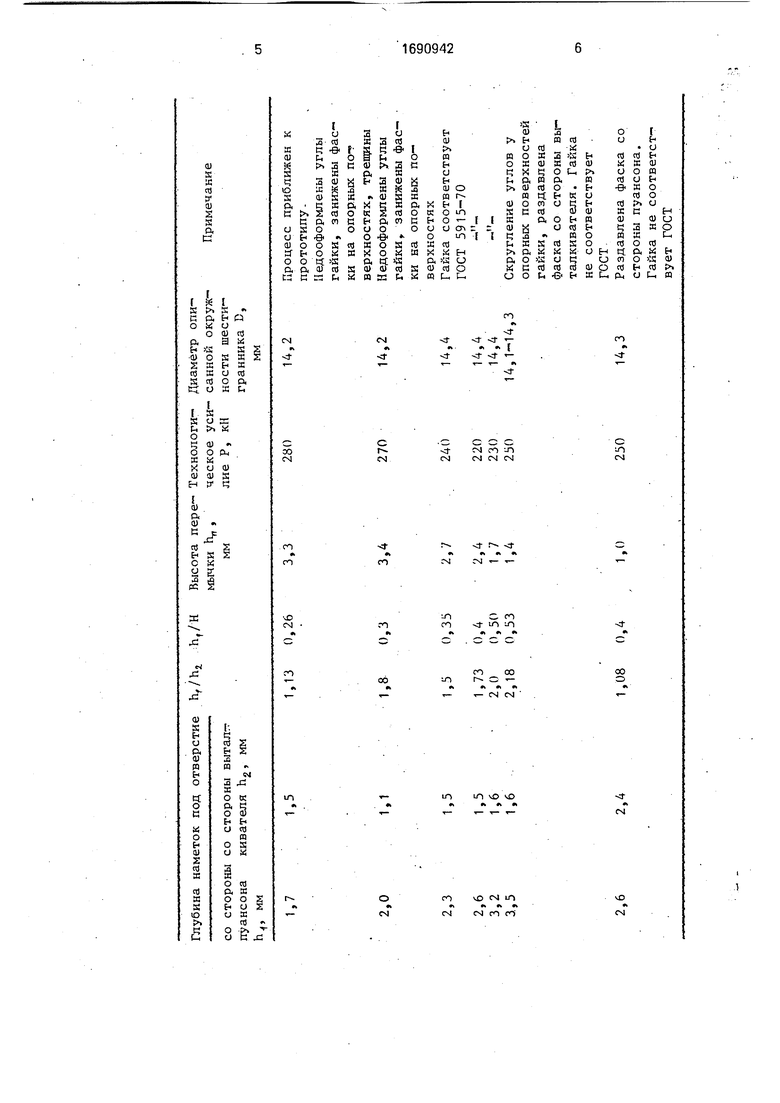

Оптимальные режимы определялись экспериментальным путем, результаты части экспериментов сведены в таблицу.

Анализ результатов показал, что несимметричная схема пластической деформации, при которой выполняется соотношение hi/h2 1,5... 2,0, обеспечивает равномерное формирование опорных поверхностей гайки с сохранением торцевых фасок; глубокое выдавливание наметки под отверстие со стороны пуансона, составляющее 0,35 ... 0,50 высоты готовой гайки, улучшает формирование углов гайки, при этом наблюдается снижение технологического усилия на операции; увеличение глубины наметки со стороны пуансона свыше 0,50 высоты гайки приводит к ухудшению формирования углов гайки, расположенных около опорных поверхностей. При этом наблюдается резкий рост технологического усилия за счет упрочнения перемычки, что способствует раздавливанию фаски со стороны выталкивателя.

Формула изобретения

1.Способ изготовления многогранных гаек путем отрезки заготовки от исходного материала, ее осадки с образованием фаски с одной стороны, высадки цилиндра с расположенными с двух сторЪн фасками, оформления в матрице шестигранной наружной поверхности с формированием на торцовых поверхностях наметок под отверстие и прошивки отверстия с последующим выталкиванием изделия из матрицы, отличающийся тем, что, с целью экономии металла, повышения стойкости рабочего инструмента и качества получаемых изделий, наметку под отверстие со стороны торцовой поверхности, при приложении рабочего усилия к которой осуществляют подачу заготовки в матрицу, формируют глубиной 0,35 ... 0,5 высоты готовой гайки

2.Способ по п. 1, отличающийся тем, что наметки под отверстие формируют с соотношением размеров

hi/h2 1,5-2,0,

где hi - глубина наметки под отверстие со стороны приложения рабочего усилия, подающего заготовку в матрицу;

ha - глубина наметки под отверстие со стороны приложения усилия, выталкивающего заготовку из матрицы.

Глубина наметок под отверстие hf/hz hf/H

со стороны со стороны вытал- пуансона кивателя h2, мм h,|, мм

Высота пере- Технологи- Диаметр опи- мычки , ческое уси- санной окруж- мм лие Р, кН кости шестигранника D, мм

Примечание

ел

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕСНОЙ ГАЙКИ | 2001 |

|

RU2209703C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕСНОЙ ГАЙКИ | 2002 |

|

RU2229953C1 |

| Способ изготовления корончатых гаек | 1978 |

|

SU1058701A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕСНОЙ ГАЙКИ | 2010 |

|

RU2449853C1 |

| СПОСОБ ПРОИЗВОДСТВА ГАЙКИ | 2012 |

|

RU2510303C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОЛОВОК ТОРЦОВЫХ КЛЮЧЕЙ С ФАСОННОЙ ПОЛОСТЬЮ И СТУПЕНЧАТОЙ НАРУЖНОЙ ПОВЕРХНОСТЬЮ | 2003 |

|

RU2254957C1 |

| Способ изготовления гаек | 1981 |

|

SU1039634A1 |

| Способ формирования многогранных головок болтов | 1989 |

|

SU1764757A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГОЛОВОК ТОРЦОВЫХ КЛЮЧЕЙ С ФАСОННОЙ ПОЛОСТЬЮ | 2003 |

|

RU2254956C1 |

| Способ изготовления гаек | 1988 |

|

SU1655650A1 |

Изобретение относится к обработке металлов давлением и может быть использова- но при изготовлении гаек на автоматических роторных линиях и кузнеч- но-прессовых автоматах. Цель изобретения - экономия металла, повышение производительности и качества получаемых изделий. Формирование шестигранника происходит за счет выдавливания глубокой полости под отверстие со стороны пуансона, превышающую полость со стороны выталкивателя в 1,5...2 раза. Наметку со стороны пуансона формируют глубиной (0,35...0,50) высоты готовой гайки В процессе отработки способа установлено, что применение глубокого выдавливания при формировании наметок под отверстия способствует снижению общей степени деформации и лучшему оформлению шестигранника. Это подтверждается отсутствием трещин на торцовых поверхностях и снижением технологического усилия при тех же параметрах высаженного шестигранника. 1 з. п. ф-лы, 1 ил , 1 табл. сл

1,7

1,5

2,0

1,1

1,5

1,5 1,6 1,6

2,6

2,4

1,13 0,26

1,8 0,3

1,5 0,35

1,73

2,0

2,18

0,4

0,50

0,53

1,08 0,4

3,3

3,4

2,7

2,4 1,7

1,4

280

270

240

220 230 250

250

Гайка соответствует ГОСТ 5915-70 -,-.

.

Скругление углов у опорных поверхностей гайки, раздавлена фаска со стороны выталкивателя. Гайка не соответствует ГОСТ

14,2

14,4

14,4 14,4 14,1-14,3

О

со о

to -U ю

О)

| Холодная объемная штамповка | |||

| Справочник под ред | |||

| Г.А | |||

| Навроцкого | |||

| М.: Машиностроение, 1973, с | |||

| Способ изготовления гибких труб для проведения жидкостей (пожарных рукавов и т.п.) | 1921 |

|

SU268A1 |

Авторы

Даты

1991-11-15—Публикация

1989-08-18—Подача