Изобретение относится к сборке, а именно к устройствам для ориентированной подачи заготовок под сборку для таврового профиля, и предназначено для использования в судостроительной промышленности, энергетического и химического машиностроения.

Цель изобретения - повышение производительности.

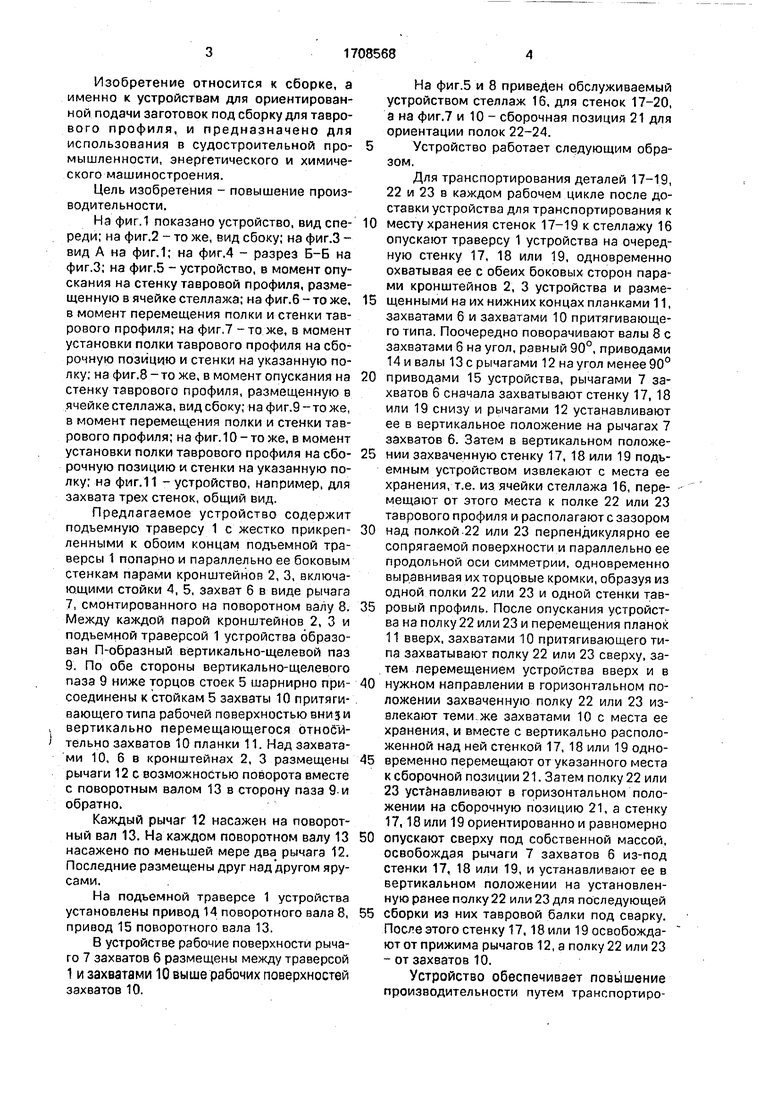

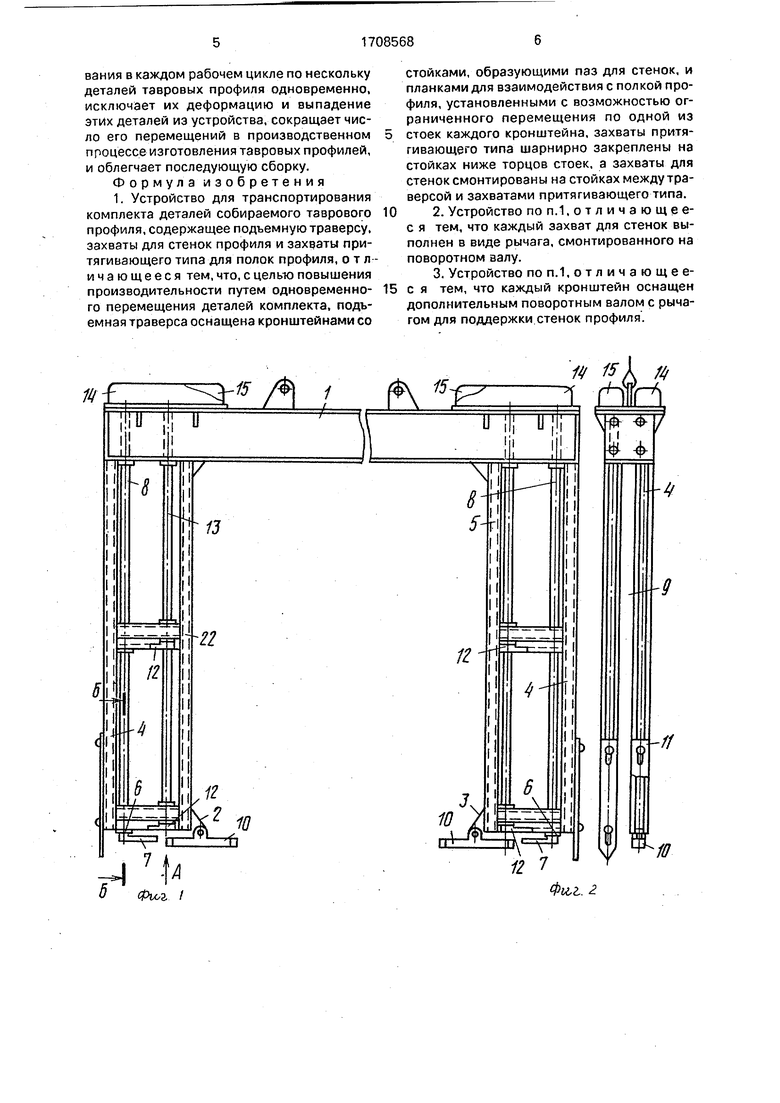

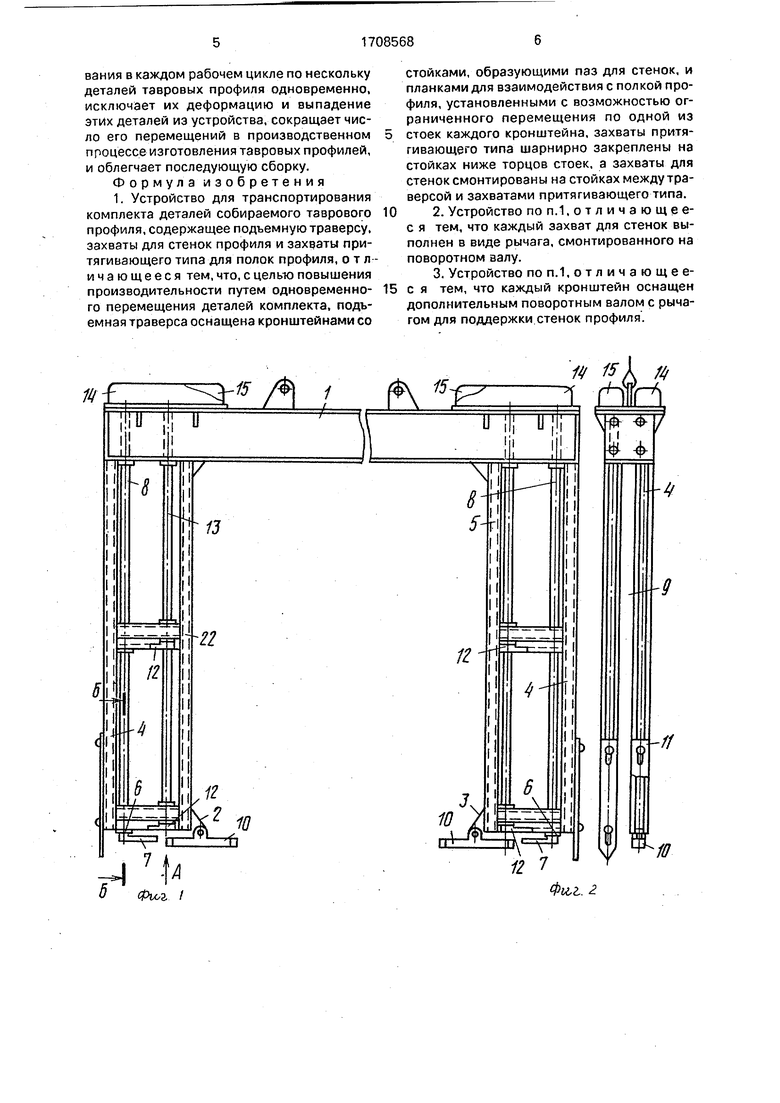

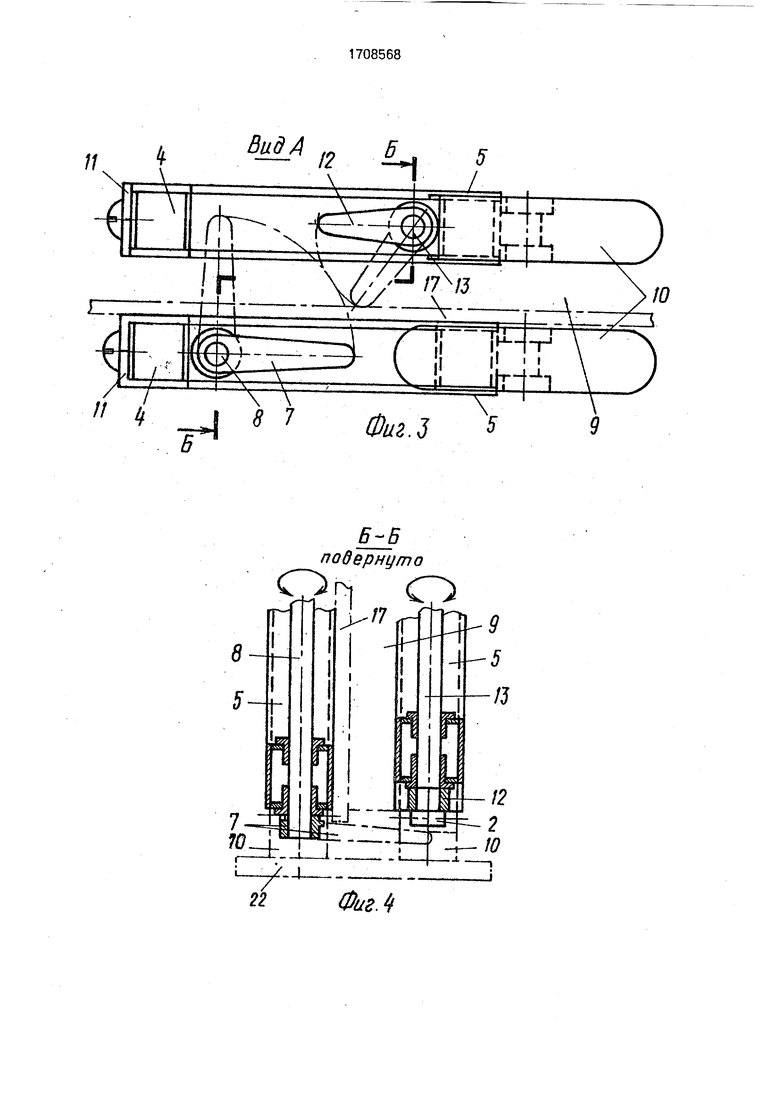

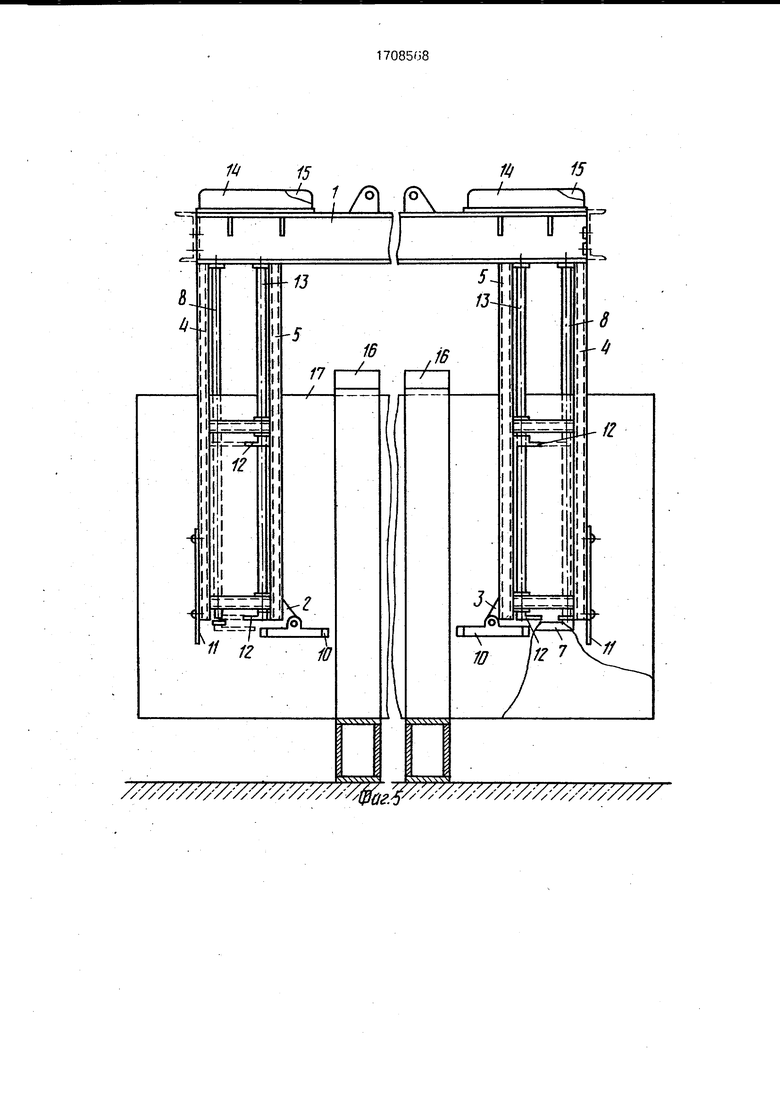

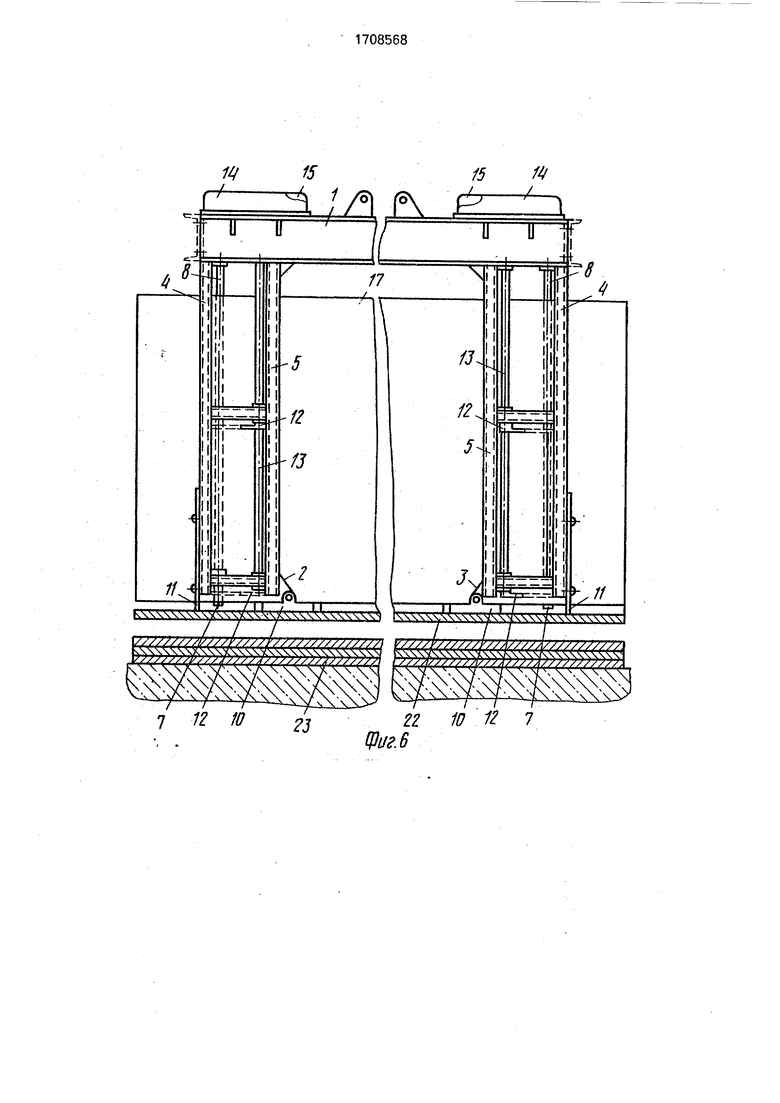

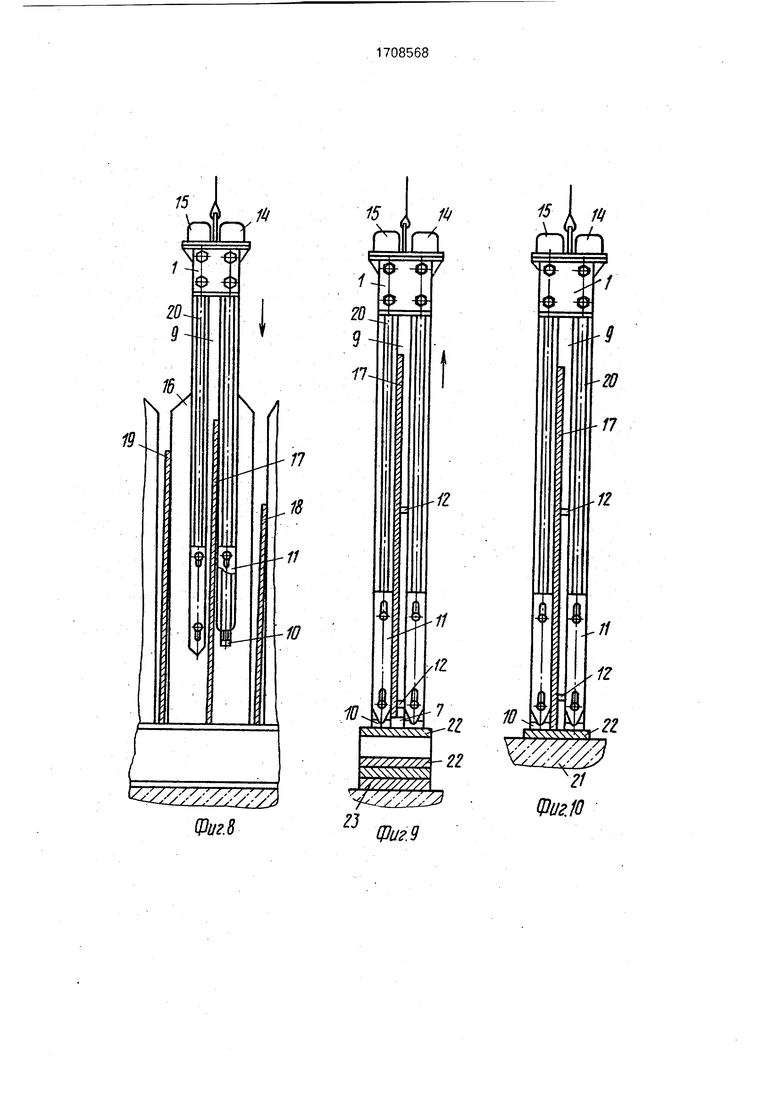

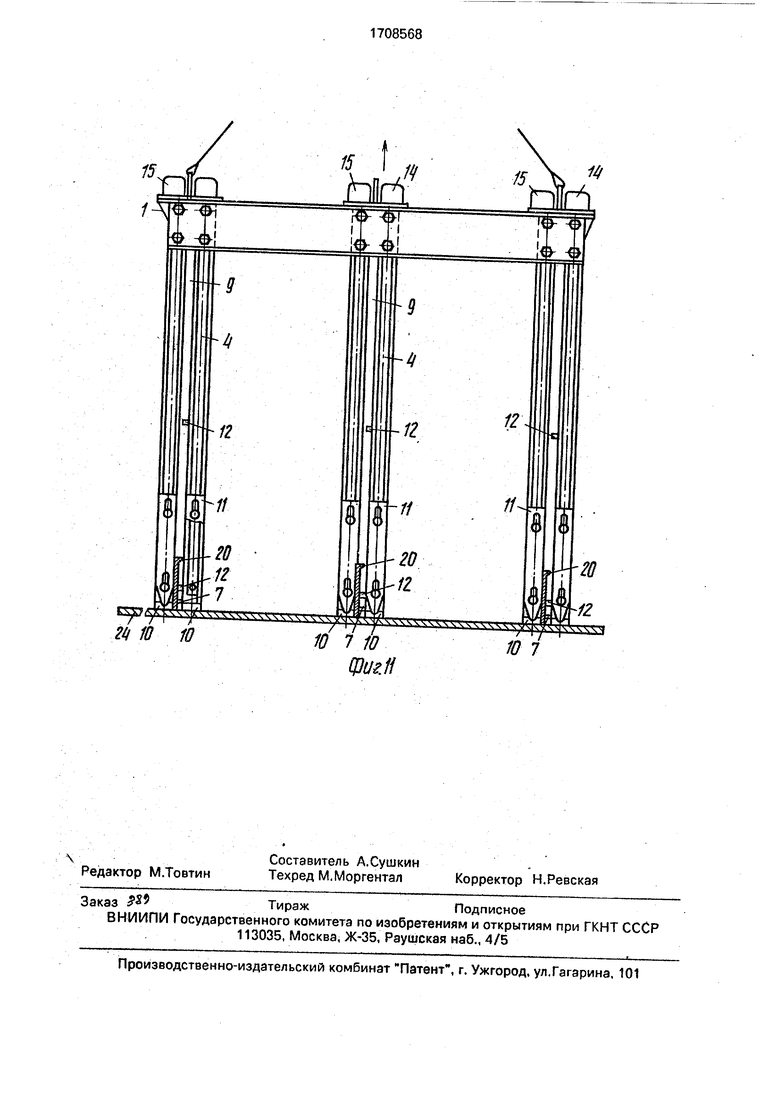

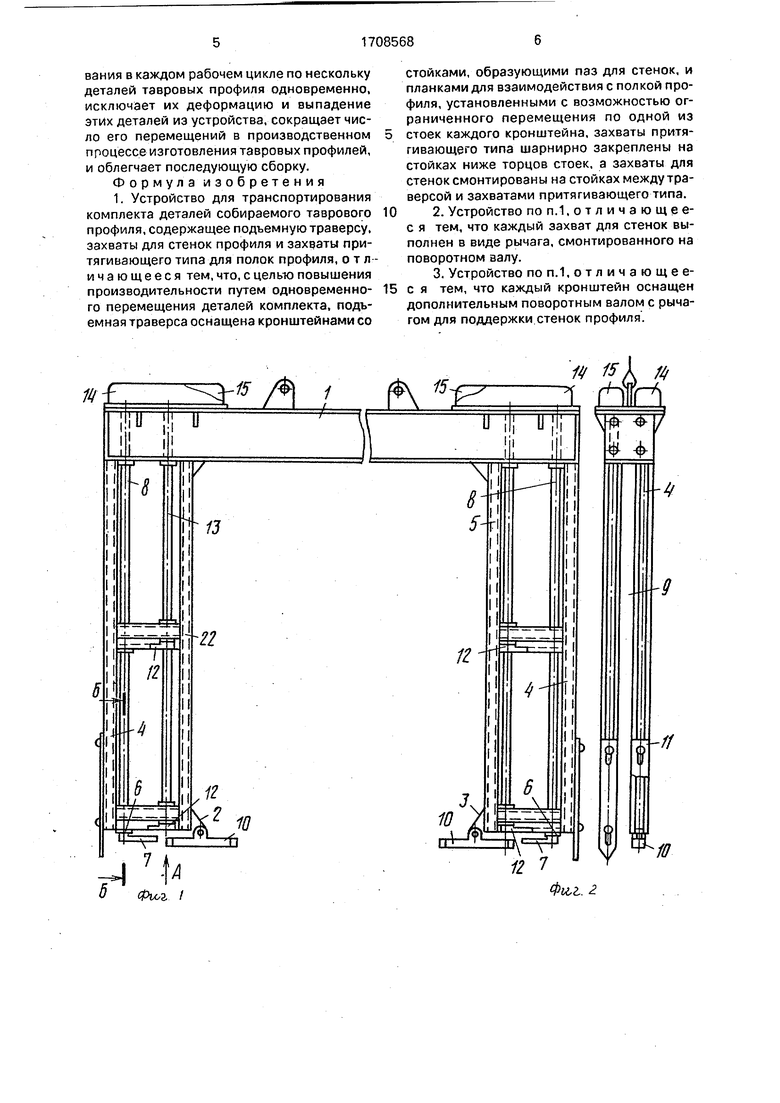

На фиг.1 показано устройство, вид спереди; на фиг.2 - то же, вид сбоку; на фиг.З вид А на фиг.1; на фиг.4 - разрез Б-Б на фиг.З; на фиг.5 - устройство, в момент опускания на стенку тавровой профиля, размещенную в ячейке стеллажа; на фиг.б - то же, в момент перемещения полки и стенки таврового профиля; на фиг,7 -то же, в момент установки полки таврового профиля на сборочную позицию и стенки на указанную полку; на фиг.8-тоже, в момент опускания на стенку таврового профиля, размещенную в ячейке стеллажа, вид сбоку; на фиг,9 -то же, в момент перемещения полки и стенки таврового профиля; на фиг. 10 - то же, в момент установки полки таврового профиля на сборочную позицию и стенки на указанную полку; на фиг. 11 - устройство, например, для захвата трех стенок, общий вид.

Предлагаемое устройство содержит подъемную траверсу 1 с жестко прикрепленными к обоим концам подъемной траверсы 1 попарно и параллелъно ее боковым стенкам парами кронштейнов 2, 3, включающими стойки А, 5, захват 6 в виде рычага 7, смонтированного на поворотном валу 8. Между каждой парой кронштейнов 2, 3 и подъемной траверсой 1 устройства образован П-образный вертикально-щелевой паз 9. По обе стороны вертикально-щелевого паза 9 ниже торцов стоек 5 шарнирно присоединены к стойкам 5 захваты 10 притягивающего типа рабочей поверхностью ВНИ5М вертикально перемещающегося OTHoffWтельно захватов 10 планки 11. Над захватами 10, 6 в кронштейнах 2, 3 размещены рычаги 12 с возможностью поворота вместе с поворотным валом 13 в сторону паза 9 и обратно.

Каждый рычаг 12 насажен на поворотный вал 13. На каждом поворотном валу 13 насажено по меньшей мере два рычага 12, Последние размещены друг над другом ярусами,

На подъемной траверсе 1 устройства установлены привод 14 поворотного вала 8, привод 15 поворотного вала 13.

В устройстве рабочие поверхности рычаго 7 захватов 6 размещены между траверсой 1 и захватами 10 выше рабочих поверхностей захватов 10.

На фиг.5 и 8 приведен обслуживаемый устройством стеллаж 16, для стенок 17-20, а на фиг.7 и 10 - сборочная позиция 21 для ориентации полок 22-24. Устройство работает следующим образом.

Для транспортирования деталей 17-19,

22и 23 в каждом рабочем цикле после доставки устройства для транспортирования к

0 месту хранения стенок 17-19 к стеллажу 16 опускают траверсу 1 устройства на очередную стенку 17, 18 или 19, одновременно охватывая ее с обеих боковых сторон парами кронштейнов 2, 3 устройства и разме5 щеннымИ на их нижних концах планками 11, захватами 6 и захватами 10 притягивающего типа. Поочередно поворачивают валы 8 с захватами 6 на угол, равный 90°, приводами 14 и валы 13 с рычагами 12 на угол менее 90°

0 приводами 15 устройства, рычагами 7 захватов 6 сначала захватывают стенку 17, 18 или 19 снизу и рычагами 12 устанавливают ее в вертикальное положение на рычагах 7 захватов 6. Затем в вертикальном положе6 НИИ захваченную стенку 17, 18 или 19 подъемным устройством извлекают с места ее хранения, т.е. из ячейки стеллажа 16, перемещают от этого места к полке 22 или 23 таврового профиля и располагают с зазором

0 над полкой.22 или 23 перпендикулярно ее сопрягаемой поверхности и параллельно ее продольной оси симметрии, одновременно выравнивая их торцовые кромки, образуя из одной полки 22 или 23 и одной стенки тавровый профиль. После опускания устройства на полку 22или 23 и перемещения планок 11 вверх, захватами 10 притягивающего типа захватывают полку 22 или 23 сверху, за. тем перемещением устройства вверх и в

0 нужном направлении в горизонтальном положении захваченную полку 22 или 23 извлекают теми, же захватами 10 с места ее хранения, и вместе с вертикально расположенной над ней стенкой 17, 18 или 19 одновременно перемещают от указанного места к сборочной позиции 21. Затем полку 22 или

23устанавливают в горизонтальном положении на сборочную позицию 21, а стенку 17,18 или 19 ориентированно и равномерно

0 опускают сверху под собственной массой, освобождая рычаги 7 захватов 6 из-под стенки 17, 18 или 19, и устанавливают ее в вертикальном положении на установленную ранее полку 22 или 23 для последующей

5 сборки из них тавровой балки под сварку. После этого стенку 17,18 или 19 освобождают от прижима рычагов 12, а полку 22 или 23 - от захватов 10.

Устройство обеспечивает повь1шение производительности путем транспортирования в каждом рабочем цикле по нескольку деталей тавровых профиля одновременно, исключает их деформацию и выпадение этих деталей из устройства, сокращает число его перемещений в производственном процессе изготовления тавровых профилей, и облегчает последующую сборку. Формула изобретения 1. Устройство для транспортирования комплекта деталей собираемого таврового профиля, содержащее подъемную траверсу, захваты для стенок профиля и захваты притягивающего типа для полок профиля, о т л ичающееся тем, что. с целью повышения производительности путем одновременного перемещения деталей комплекта, подъемная траверса оснащена кронштейнами со

/4

стойками, образующими паз для стенок, и планками для взаимодействия с полкой профиля, установленными с возможностью ограниченного перемещения по одной из стоек каждого кронштейна, захваты притягивающего типа шарнирно закреплены на стойках ниже торцов стоек, а захваты для стенок смонтированы на стойках между траверсой и захватами притягивающего типа.

2.Устройство по П.1. о т л и ч а ю щ е ес я тем, что каждый захват для стенок выполнен в виде рычага, смонтированного на поворотном валу.

3.Устройство по П.1, о т л и ч а ю щ е ес я тем, что каждый кронштейн оснащен дополнительным поворотным валом с рычагом для поддержки стенок профиля.

i /

idh

/5

22Фиг.

15

f / ( .f Ч

15

1 7 П Ю 2Z 10 Щи г. В 12 7

15

1

ф1/г.8

Фиг. 9

15

niin

i

/

ыи

| название | год | авторы | номер документа |

|---|---|---|---|

| Штабелер для обслуживания полочных стеллажей | 1982 |

|

SU1031860A1 |

| УСТРОЙСТВО для СБОРКИ под СВАРКУ БАЛОК ТАВРОВОГО СЕЧЕНИЯ | 1971 |

|

SU305033A1 |

| АВТОМАТИЗИРОВАННОЕ МНОГОЯРУСНОЕ УСТРОЙСТВО | 1993 |

|

RU2043277C1 |

| ПРЕССОВЫЙ АГРЕГАТ ДЛЯ ОБРАБОТКИ ДАВЛЕНИЕМ (ВАРИАНТЫ) | 1990 |

|

RU2082614C1 |

| Поточная линия для изготовления сварных балок | 1978 |

|

SU749607A1 |

| МЕХАНИЗИРОВАННЫЙ СКЛАД ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2041142C1 |

| Стеллаж | 1984 |

|

SU1181954A1 |

| АВТОМАТИЗИРОВАННАЯ ТРАНСПОРТНО-СКЛАДСКАЯ СИСТЕМА ДЛЯ КОЛЕСНЫХ ШИН | 1990 |

|

RU2013327C1 |

| Устройство для изготовления корпусных конструкций | 1987 |

|

SU1449447A1 |

| Устройство для механизации доставки и возведения металлической арочной крепи | 1988 |

|

SU1610031A1 |

Изобретение относится к сварке, а именно к устройствам для ориентированной подачи заготовок таврового профиля под сварку и предназначено для использования в судостроительной промышленности, энергетическом и химическом машиностроении. Цель изобретения - повышение производительности. Цель изобретения достигается оснащением подъемной траверсы 1 кронштейнами 2, 3 со стойками 4,5, образующими паз 9 для стенок, профиля и планками 11 для взаимодействия с полкой профиля, установленными с возможностью ограниченного перемещения по одной из стоек 4 каждого кронштейна 2,3. Захваты 10 притягивающего типа шарнирно закреплены на стойках 5. Захваты смонтированы на стойках между траверсой 1 и захватом притягивающего типа. Каждый выполнен в виде рычага 7, смонтированного на поворотном валу 8. а каждый кронштейн 2,.3 оснащен дополнительным поворотным валом 13 с рычагом 12 для поддержки стенок профиля. Устройство позволяет повысить производительность путем одновременного перемещения деталей комплекта на каждый собираемый тавровый профиль. 2 з.п. ф-лы, 11 ил.(Лс•vl О 00 01ON 00

2l fO 10

10 no

Ю 7

Vudi

| Устройство для подачи на сборку под сварку нескольких балок судового набора и полотнищ | 1985 |

|

SU1355419A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-01-30—Публикация

1988-01-22—Подача