(54) ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СВАРНЫХ БАЛОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для сборки и сварки металлоконструкций | 1980 |

|

SU939174A1 |

| Поточная линия для обработки металлоконструкций | 1984 |

|

SU1191245A1 |

| Устройство для сборки и дуговой сварки металлоконструкций | 1981 |

|

SU965687A2 |

| Устройство для сборки и дуговой сварки металлоконструкций | 1978 |

|

SU789262A1 |

| Устройство для приварки пластин к продольным балкам | 1982 |

|

SU1074695A1 |

| Устройство для сборки и дуговой сварки металлоконструкций | 1984 |

|

SU1155406A2 |

| Поточная линия для изготовления сварных изделий | 1979 |

|

SU872146A1 |

| Линия для изготовления пространственных арматурных каркасов | 1983 |

|

SU1142244A1 |

| Поточная линия для изготовления сварных конструкций | 1974 |

|

SU504625A1 |

| Линия для изготовления цилиндрических емкостей | 1985 |

|

SU1355422A1 |

Изобретение относится к сварке, а именно к конструкции поточной линии для изготовления сварных балок, преимущественно поперечных балок платформ грузовых автомобилей.

Известна линия для изготовления поперечных балок рамы вагона, имеющая в своем составе три последовательно расположенных участка, связанных между собой устройствами межучасткового транспорта и буферными складами-накопителями. На первом участке линия разветвлена на две симметрлчные части с последующим слиянием их в один поток. Линия состоит из магазинов-питателей, манипуляторов, сборочносварочных клетей, прижимов, самоходных сварочных автоматов, кондукторов, перегрузчика, роторных кантователей, автооператоров разгрузочной тележки, подъемноповоротного устройства, шлеппера-накопителя 1.

Сварка в этой линии ведется самоходными полуавтоматами дуговой сварки в газовой среде COi по ломаной линии и прямым швам. Предусмотрена автоматическая сварка четырех щвов одновременно четырьмя автоматами.

Недостатком указанной линии является низкая производительность (50 рабочих - 189000 балок в год), обуславливаемая конструкцией балки, технологическим процессом изготовления ее (сначала в линии изготавливаются два подузла и затем оба подузла собираются и свариваются вместе с главным поясом), выбранным способом дуговой сварки со швами по ломанной и по прямой. Б связи с этим конструкция всех частей данной линии имеет недостаточную производительность. Кроме того, при такой компановке и конструкции эта линия не может быть применена при изготовлении поперечных балок платформы автомобиля «ЗИЛ.

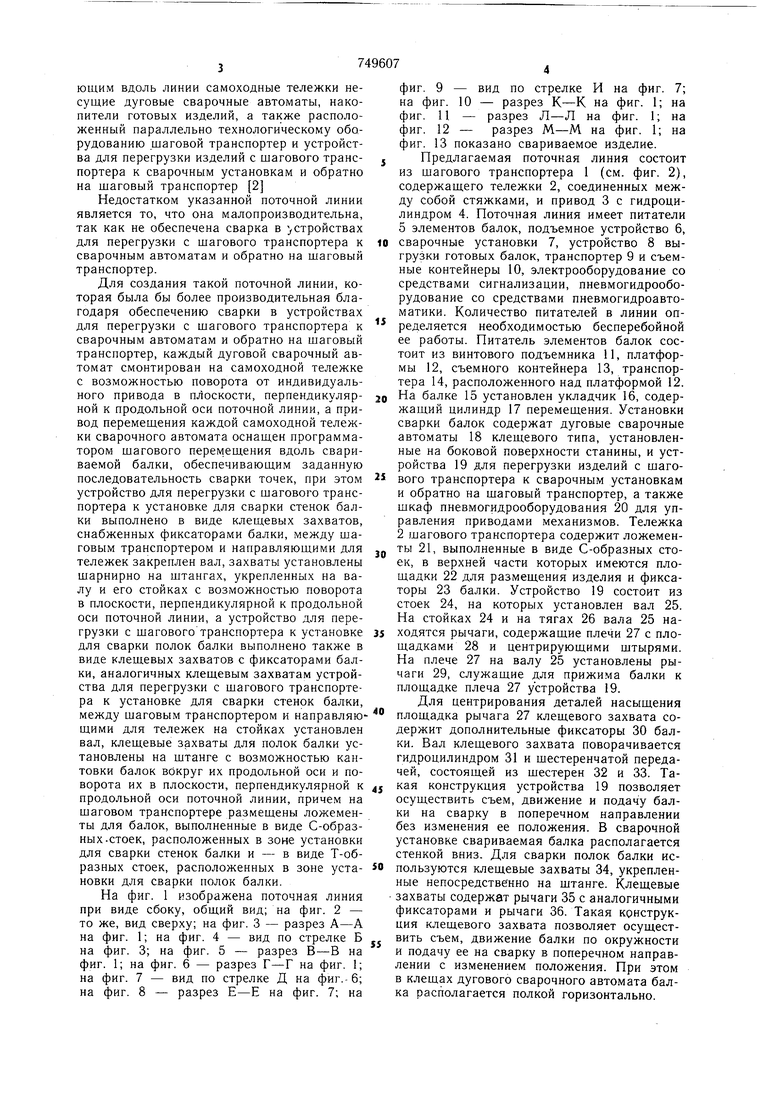

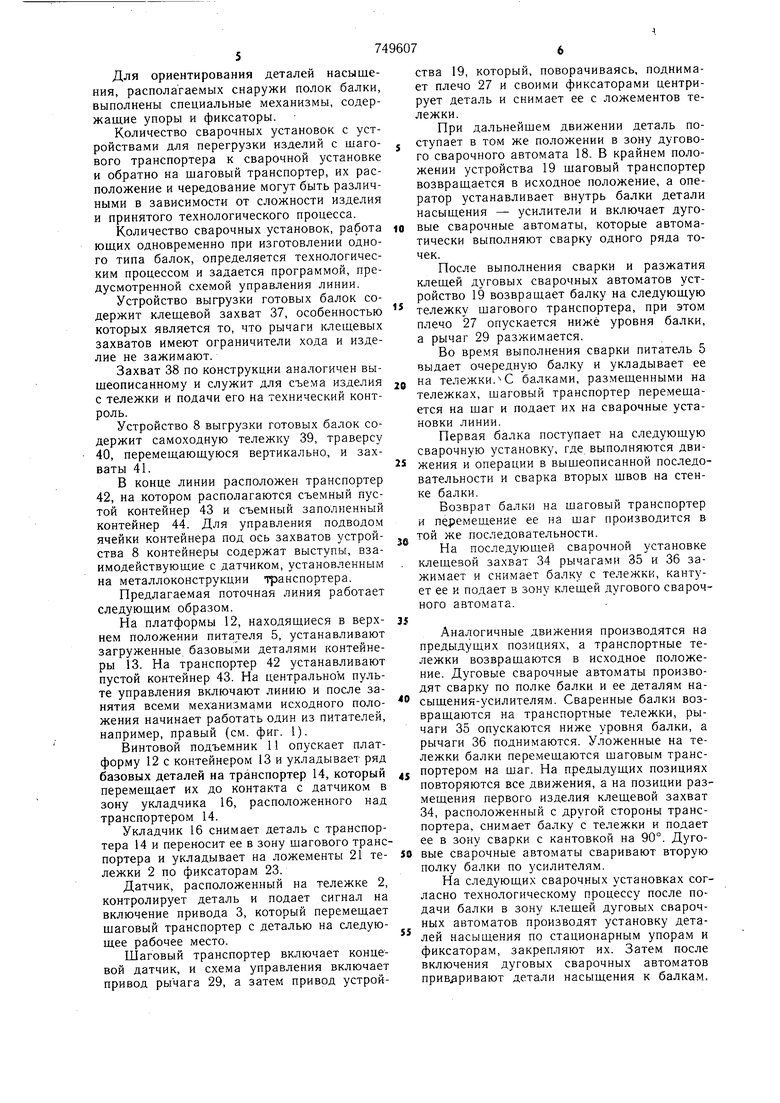

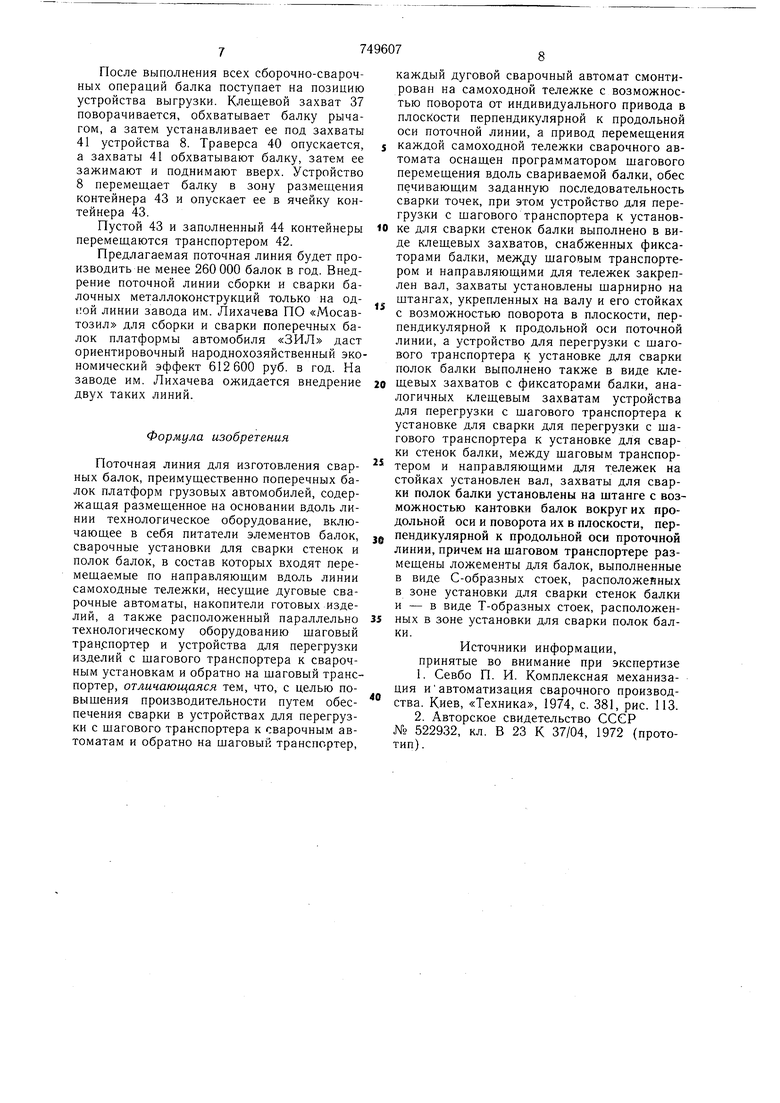

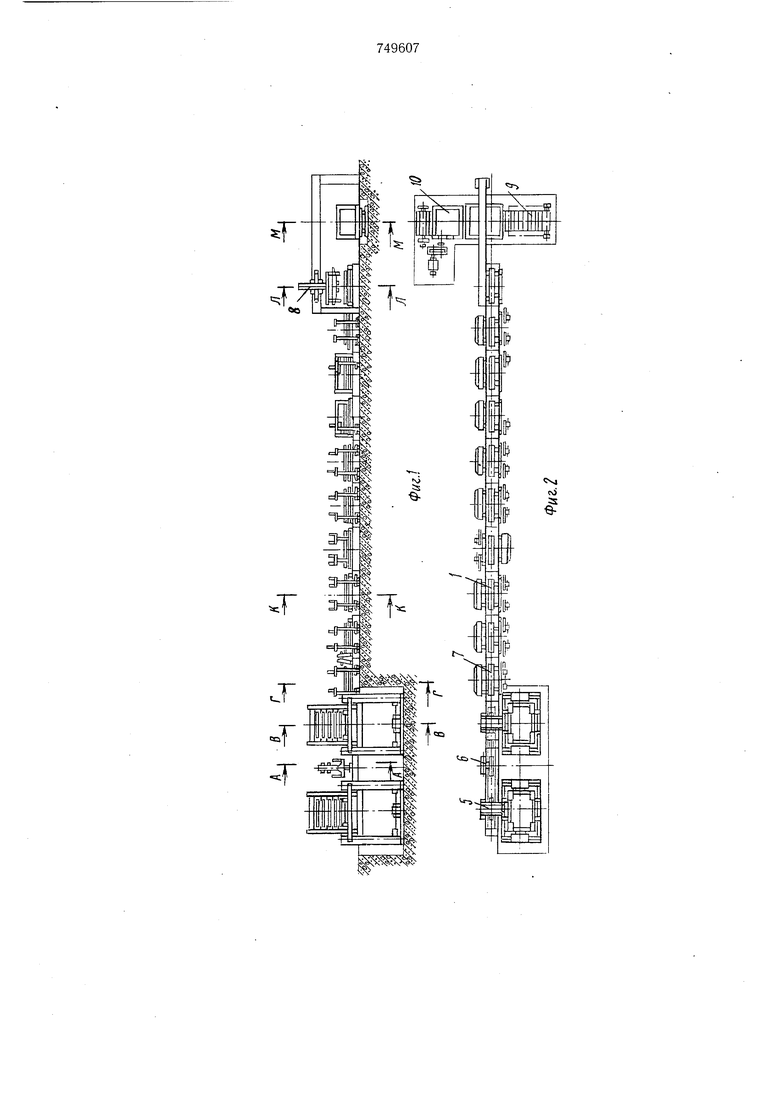

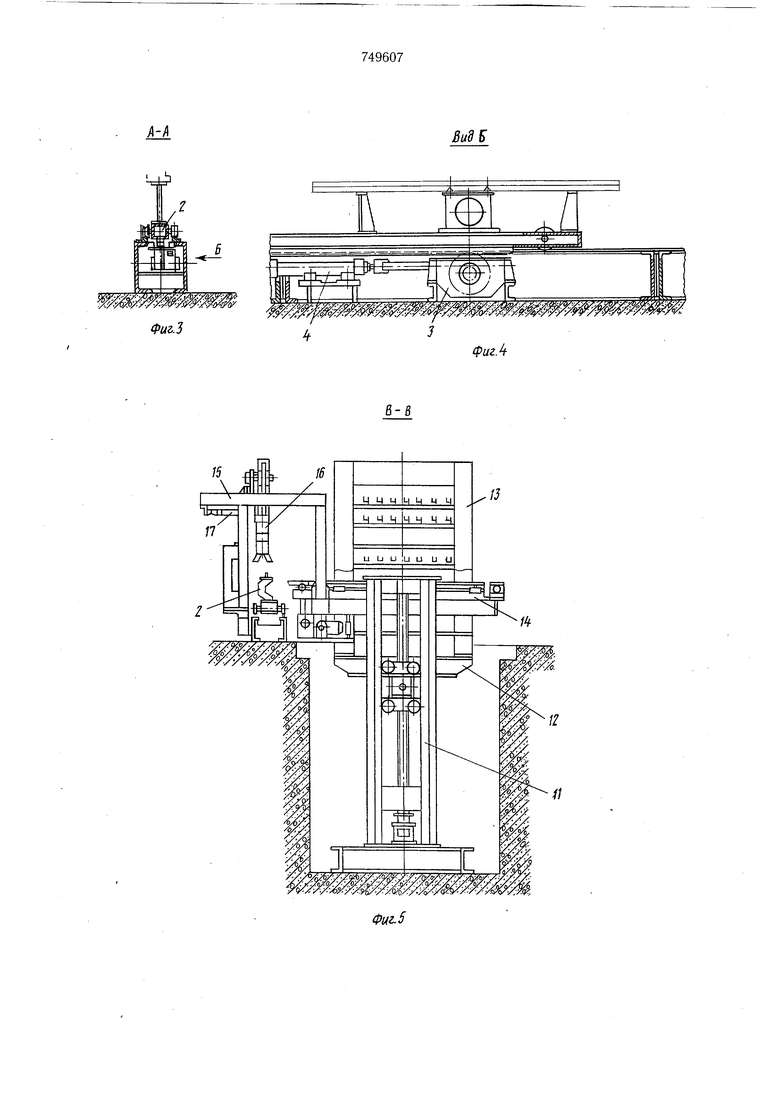

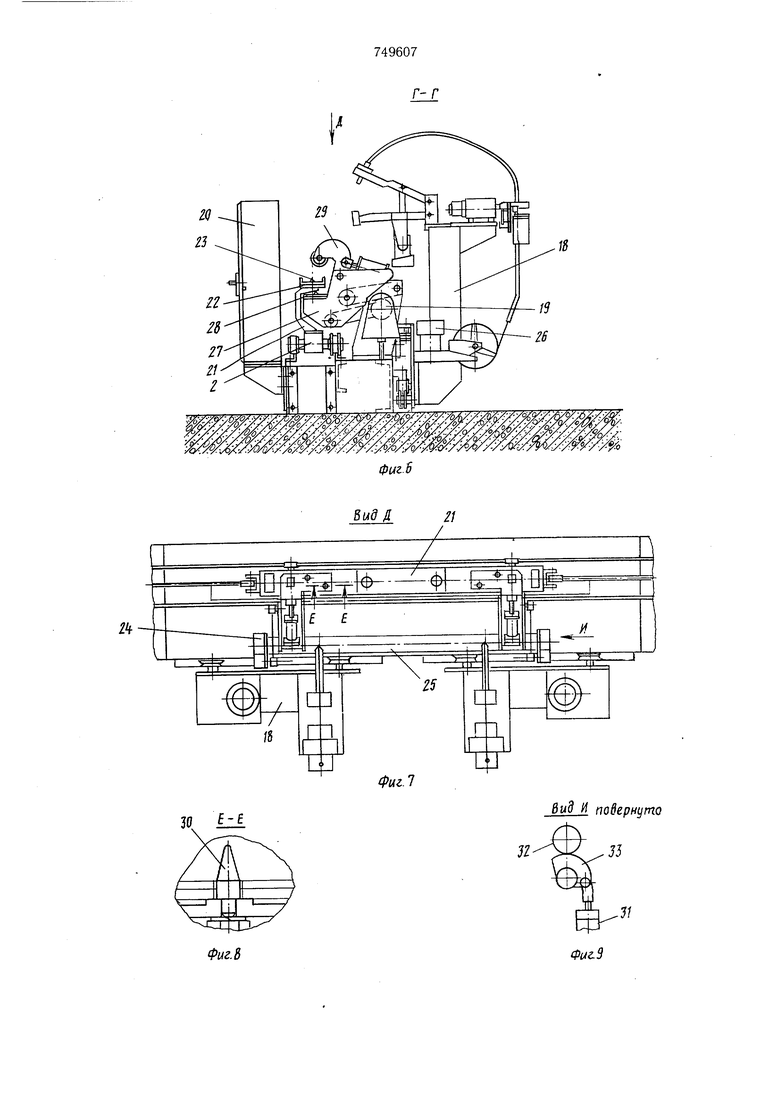

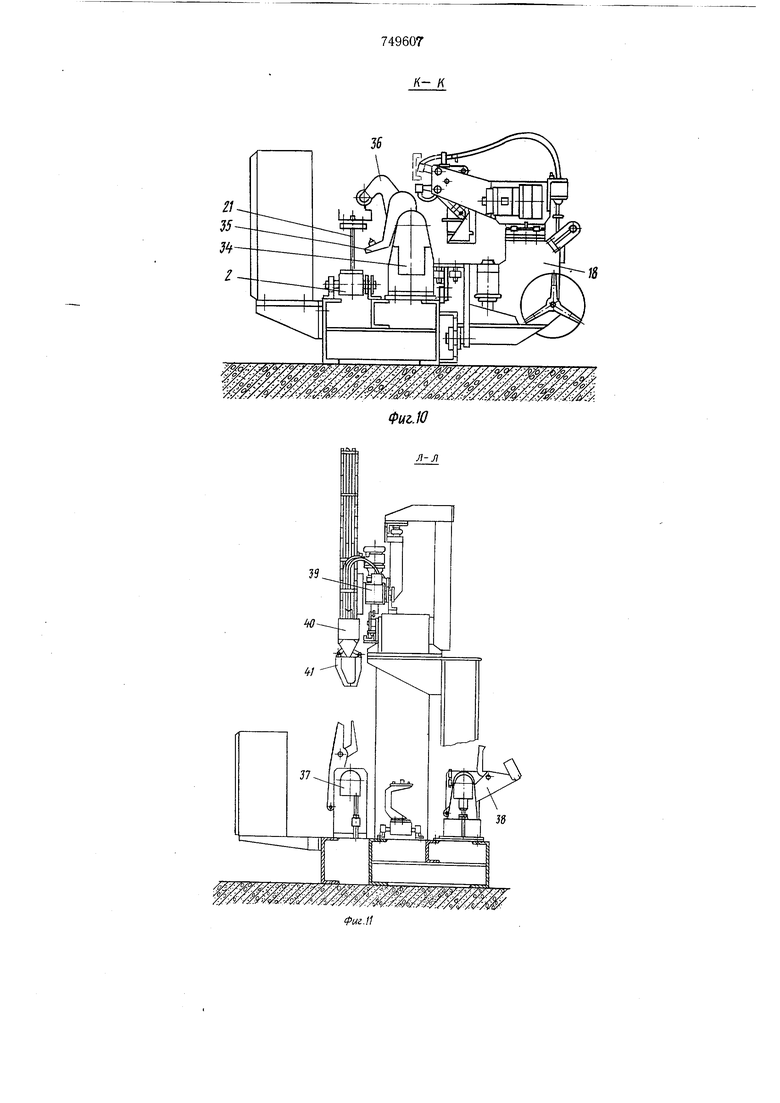

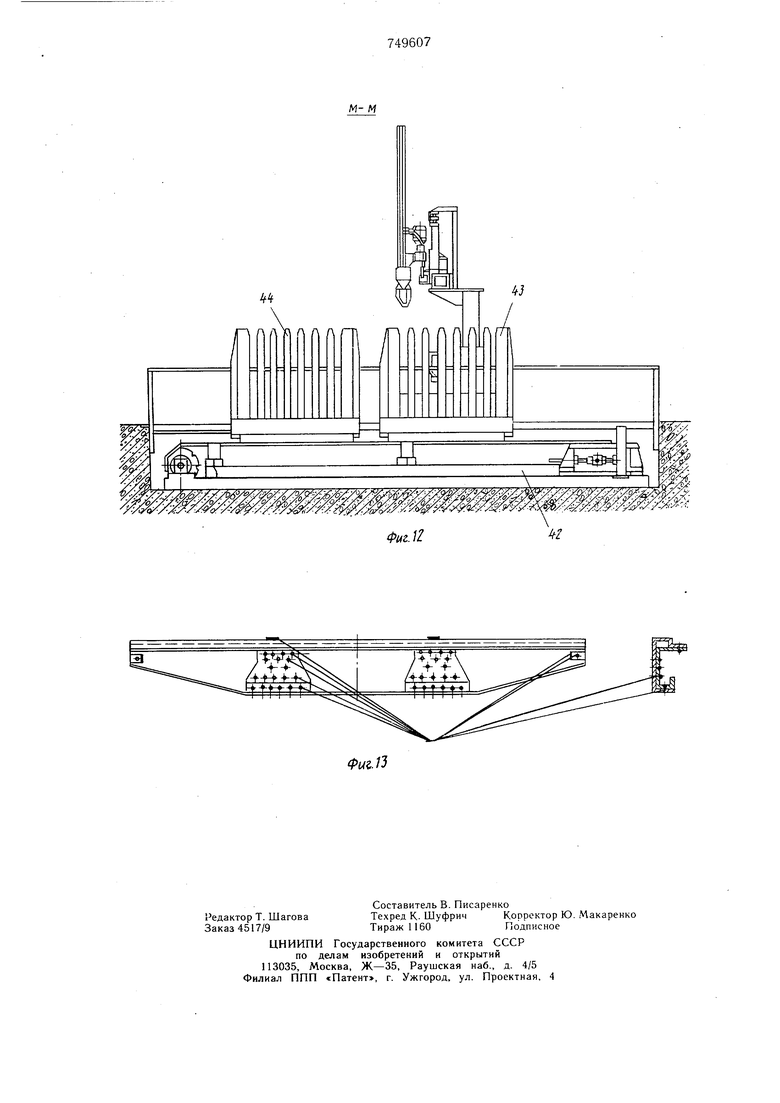

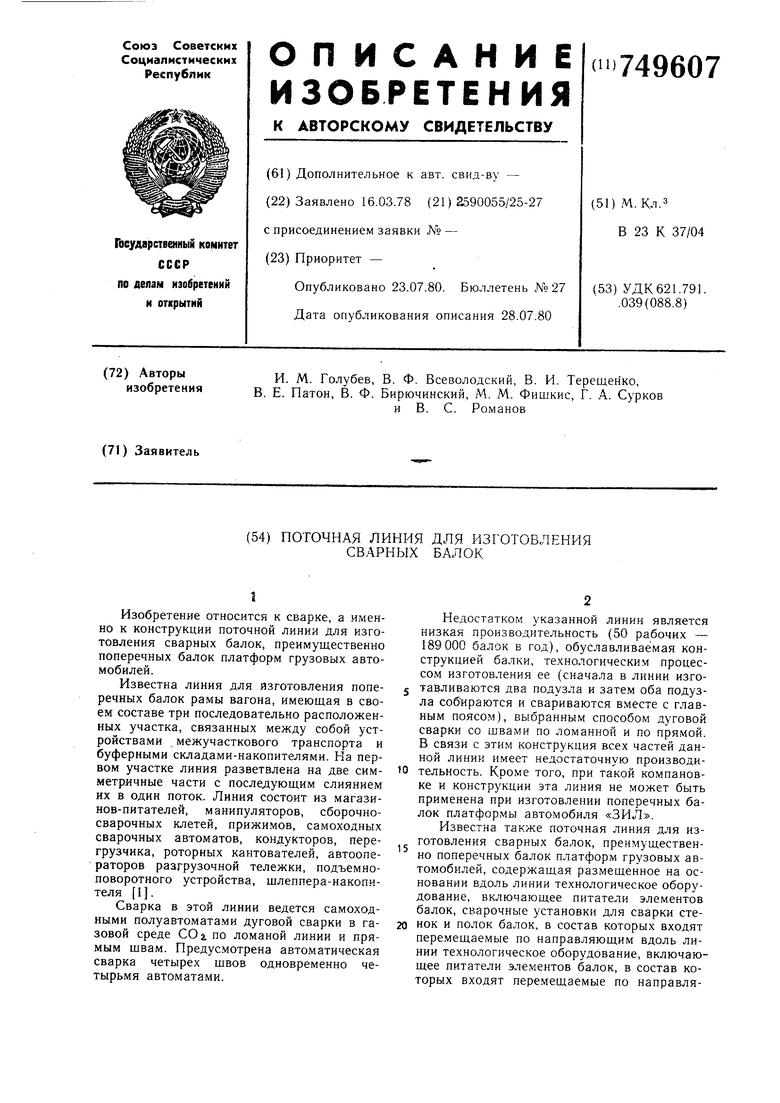

Известна также поточная линия для изготовления сварных балок, преимуществен15но поперечных балок платформ грузовых автомобилей, содержащая размещенное на основании вдоль линии технологическое оборудование, включающее питатели элементов балок, сварочные установки для сварки сте20 нок и полок балок, в состав которых входят перемещае.мые по направляющим вдоль линии технологическое оборудование, включающее питатели элементов балок, в состав которых входят перемещаемые по направляющим вдоль линии самоходные тележки несущие дуговые сварочные автоматы, накопители готовых изделий, а также расположенный параллельно технологическому оборудованию шаговой транспортер и устройства для перегрузки изделий с шагового транспортера к сварочным установкам и обратно на шаговый транспортер 2 Недостатком указанной поточной линии является то, что она малопроизводительна, так как не обеспечена сварка в устройствах для перегрузки с шагового транспортера к сварочным автоматам и обратно на шаговый транспортер. Для создания такой поточной линии, которая была бы более производительная благодаря обеспечению сварки в устройствах для перегрузки с шагового транспортера к сварочным автоматам и обратно на шаговый транспортер, каждый дуговой сварочный автомат смонтирован на самоходной тележке с возможностью поворота от индивидуального привода в плоскости, перпендикулярной к продольной оси поточной линии, а привод перемеш,ения каждой самоходной тележки сварочного автомата оснаш,ен программатором шагового перемеш,ения вдоль свариваемой балки, обеспечивающим заданную последовательность сварки точек, при этом устройство для перегрузки с шагового транспортера к установке для сварки стенок балки выполнено в виде клещевых захватов, снабженных фиксаторами балки, между шаговым транспортером и направляющими для тележек закреплен вал, захваты установлены шарнирно на штангах, укрепленных на валу и его стойках с возможностью поворота в плоскости, перпендикулярной к продольной оси поточной линии, а устройство для перегрузки с шагового транспортера к установке для сварки полок балки выполнено также в виде клеш.евых захватов с фиксаторами балки, аналогичных клещевым захватам устройства для перегрузки с шагового транспортера к установке для сварки стенок балки, между шаговым транспортером и направляю щими для тележек на стойках установлен вал, клещевые захваты для полок балки установлены на штанге с возможностью кантовки балок вокруг их продольной оси и поворота их в плоскости, перпендикулярной к продольной оси поточной линии, причем на шаговом транспортере размешены ложементы для балок, выполненные в виде С-образных-стоек, расположенных в зоне установки для сварки стенок балки и - в виде Т-образных стоек, расположенных в зоне установки для сварки полок балки. На фиг. 1 изображена поточная линия при виде сбоку, общий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - вид по стрелке Б на фиг. 3; на фиг. 5 - разрез В-В на фиг. 1; на фиг. 6 - разрез Г-Г на фиг. 1; на фиг. 7 - вид по стрелке Д на фиг.-6; на фиг. 8 - разрез Е-Е на фиг. 7; на фиг. 9 - вид по стрелке И на фиг. 7; на фиг. 10 - разрез К-К на фиг. 1; на фиг. 11 - разрез Л-Л на фиг. 1; на фиг. 12 - разрез М-М на фиг. 1; на фиг. 13 показано свариваемое изделие. Предлагаемая поточная линия состоит из шагового транспортера 1 (см. фиг. 2), содержащего тележки 2, соединенных между собой стяжками, и привод 3 с гидроцилиндром 4. Поточная линия имеет питатели 5 элементов балок, подъемное устройство 6, сварочные установки 7, устройство 8 выгрузки готовых балок, транспортер 9 и съемные контейнеры 10, электрооборудование со средствами сигнализации, пневмогидрооборудование со средствами пневмогидроавтоматики. Количество питателей в линии определяется необходимостью бесперебойной ее работы. Питатель элементов балок состоит из винтового подъемника 11, платформы 12, съемного контейнера 13, транспортера 14, расположенного над платформой 12. На балке 15 установлен укладчик 16, содержащий цилиндр 17 перемещения. Установки сварки балок содержат дуговые сварочные автоматы 18 клещевого типа, установленные на боковой поверхности станины, и устройства 19 для перегрузки изделий с шагового транспортера к сварочным установкам и обратно на шаговый транспортер, а также шкаф пневмогидрооборудования 20 для управления приводами механизмов. Тележка 2 шагового транспортера содержит ложементы 21, выполненные в виде С-образных стоек, в верхней части которых имеются площадки 22 для размещения изделия и фиксаторы 23 балки. Устройство 19 состоит из стоек 24, на которых установлен вал 25. На стойках 24 и на тягах 26 вала 25 находятся рычаги, содержащие плечи 27 с площадками 28 и центрирующими щтырями. На плече 27 на валу 25 установлены рычаги 29, служащие для прижима балки к площадке плеча 27 устройства 19. Для центрирования деталей насыщения площадка рычага 27 клещевого захвата содержит дополнительные фиксаторы 30 балки. Вал клещевого захвата поворачивается гидроцилиндром 31 и шестеренчатой передачей, состоящей из шестерен 32 и 33. Такая конструкция устройства 19 позволяет осуществить съем, движение и подачу балки на сварку в поперечном направлении без изменения ее положения. В сварочной установке свариваемая балка располагается стенкой вниз. Для сварки полок балки используются клещевые захваты 34, укрепленные непосредственно на штанге. Клещевые захваты содержат рычаги 35 с аналогичными фиксаторами и рычаги 36. Такая конструкция клещевого захвата позволяет осуществить съем, движение балки по окружности и подачу ее на сварку в поперечном направлении с изменением положения. При этом в клещах дугового сварочного автомата балка расгюлагается полкой горизонтально. Для ориентирования деталей насыщения, располагаемых снаружи полок балки, выполнены специальные механизмы, содержащие упоры и фиксаторы. Количество сварочных установок с устройствами для перегрузки изделий с шагового транспортера к сварочной установке и обратно на щаговый транспортер, их расположение и чередование могут быть различными в зависимости от сложности изделия и принятого технологического процесса. Количество сварочных установок, работа ющих одновременно при изготовлении одного типа балок, определяется технологическим процессом и задается программой, предусмотренной схемой управления линии. Устройство выгрузки готовых балок содержит клещевой захват 37, особенностью которых является то, что рычаги клещевых захватов имеют ограничители хода и изделие не зажимают. Захват 38 по конструкции аналогичен выщеописанному и служит для съема изделия с тележки и подачи его на технический контроль. Устройство 8 выгрузки готовых балок содержит самоходную тележку 39, траверсу 40, перемещающуюся вертикально, и захваты 41. В конце линии расположен транспортер 42, на котором располагаются съемный пустой контейнер 43 и съемный заполненный контейнер 44. Для управления подводом ячейки контейнера под ось захватов устройства 8 контейнеры содержат выступы, взаимодействующие с датчиком, установленным на металлоконструкции транспортера. Предлагаемая поточная линия работает следующим образом. На платформы 12, находящиеся в верхнем положении питателя 5, устанавливают загруженные базовыми деталями контейнеры 13. На транспортер 42 устанавливают пустой контейнер 43. На центральном пульте управления включают линию и после занятия всеми механизмами исходного положения начинает работать один из питателей, например, правый (см. фиг. 1). Винтовой подъемник 11 опускает платформу 12 с контейнером 13 и укладывает ряд базовых деталей на транспортер 14, который перемещает их до контакта с датчиком в зону укладчика 16, расположенного над транспортером 14. Укладчик 16 снимает деталь с транспортера 14 и переносит ее в зону щагового транспортера и укладывает на ложементы 21 тележки 2 по фиксаторам 23. Датчик, расположенный на тележке 2, контролирует деталь и подает сигнал на включение привода 3, который перемещает щаговый транспортер с деталью на следующее рабочее место. Шаговый транспортер включает концевой датчик, и схема управления включает привод рычага 29, а затем привод устройства 19, который, поворачиваясь, поднимает плечо 27 и своими фиксаторами центрирует деталь и снимает ее с ложементов тележки. При дальнейщем движении деталь поступает в том же положении в зону дугового сварочного автомата 18. В крайнем положении устройства 19 щаговый транспортер возвращается в исходное положение, а оператор устанавливает внутрь балки детали насыщения - усилители и включает дуговые сварочные автоматы, которые автоматически выполняют сварку одного ряда точек. После выполнения сварки и разжатия клещей дуговых сварочных автоматов устройство 19 возвращает балку на следующую тележку шагового транспортера, при этом плечо 27 опускается ниже уровня балки, а рычаг 29 разжимается. Во время выполнения сварки питатель 5 выдает очередную балку и укладывает ее на тележки. С балками, размещенными на тележках, шаговый транспортер перемещается на щаг и подает их на сварочные установки линии. Первая балка поступает на следующую сварочную установку, где выполняются движения и операции в выщеописанной последовательности и сварка вторых щвов на стенке балки. Возврат балки на щаговый транспортер и перемещение ее на шаг производится в той же последовательности. На последующей сварочной установке клещевой захват 34 рычагами 35 и 36 зажимает и снимает балку с тележки, кантует ее и подает в зону клещей дугового сварочного автомата. Аналогичные движения производятся на предыдущих позициях, а транспортные тележки возвращаются в исходное положение. Дуговые сварочные автоматы производят сварку по полке балки и ее деталям насыщения-усилителям. Сваренные балки возвращаются на транспортные тележки, рычаги 35 опускаются ниже уровня балки, а рычаги 36 поднимаются. Уложенные на тележки балки перемещаются шаговым транспортером на шаг. На предыдущих позициях повторяются все движения, а на позиции размещения первого изделия клещевой захват 34, расположенный с другой стороны транспортера, снимает балку с тележки и подает ее в зону сварки с кантовкой на 90°. Дуговые сварочные автоматы сваривают вторую полку балки по усилителям. На следующих сварочных установках согласно технологическому процессу после подачи балки в зону клещей дуговых сварочных автоматов производят установку деталей насыщения по стационарным упорам и фиксаторам, закрепляют их. Затем после включения дуговых сварочных автоматов приваривают детали насыщения к балкам.

После выполнения всех сборочно-сварочных операций балка поступает на позицию устройства выгрузки. Клеш.евой захват 37 поворачивается, обхватывает балку рычагом, а затем устанавливает ее под захваты 41 устройства 8. Траверса 40 опускается, а захваты 41 обхватывают балку, затем ее зажимают и поднимают вверх. Устройство 8 перемещает балку в зону размещения контейнера 43 и опускает ее в ячейку контейнера 43.

Пустой 43 и заполненный 44 контейнеры перемещаются транспортером 42.

Предлагаемая поточная линия будет производить не менее 260000 балок в год. Внедрение поточной линии сборки и сварки балочных металлоконструкций только на одной линии завода им. Лихачева ПО «Мосавтозил для сборки и сварки поперечных балок платформы автомобиля «ЗИЛ даст ориентировочный народнохозяйственный экономический эффект 612600 руб. в год. На заводе им. Лихачева ожидается внедрение двух таких линий.

Формула изобретения

Поточная линия для изготовления сварных балок, преимущественно поперечных балок платформ грузовых автомобилей, содержащая размещенное на основании вдоль линии технологическое оборудование, включающее в себя питатели элементов балок, сварочные установки для сварки стенок и полок балок, в состав которых входят перемещаемые по направляющим вдоль линии самоходные тележки, несущие дуговые сварочные автоматы, накопители готовых изделий, а также расположенный параллельно технологическому оборудованию шаговый тран.спортер и устройства для перегрузки изделий с щагового транспортера к сварочным установкам и обратно на щаговый транспортер, отличающаяся тем, что, с целью повышения производительности путем обеспечения сварки в устройствах для перегрузки с шагового транспортера к сварочным автоматам и обратно на шаговый транспортер.

каждый дуговой сварочный автомат смонтирован на самоходной тележке с возможностью поворота от индивидуального привода в плоскости перпендикулярной к продольной оси поточной линии, а привод перемещения 5 каждой самоходной тележки сварочного автомата оснащен программатором щагового перемещения вдоль свариваемой балки, обес печивающим заданную последовательность сварки точек, при этом устройство для перегрузки с щагового транспортера к установке для сварки стенок балки выполнено в виде клещевых захватов, снабженных фиксаторами балки, меж/iy шаговым транспортером и направляющими для тележек закреплен вал, захваты установлены шарнирно на щтангах, укрепленных на валу и его стойках с возможностью поворота в плоскости, перпендикулярной к продольной оси поточной линии, а устройство для перегрузки с шагового транспортера к установке для сварки полок балки выполнено также в виде клещевых захватов с фиксаторами балки, аналогичных клещевым захватам устройства для перегрузки с шагового транспортера к установке для сварки для перегрузки с шагового транспортера к установке для сварки стенок балки, между шаговым транспортером и направляющими для тележек на стойках установлен вал, захваты для сварки полок балки установлены на штанге с возможностью кантовки балок вокруг их продольной оси и поворота их в плоскости, перg пендикулярной к продольной оси проточной линии, причем на шаговом транспортере размещены ложементы для балок, выполненные в виде С-образных стоек, расположенных в зоне установки для сварки стенок балки и - в виде Т-образных стоек, расположенных в зоне установки для сварки полок балки.

Источники информации, принятые во внимание при экспертизе

№ 522932, кл. В 23 К 37/04, 1972 (прототип).

С

K-f

Вид 5

Фиг.З

15

13

30 ill

Фиг.К

Вид И повернуто Я-О- .Л

и

ФтЗ

74960Г К- К

л-л

Авторы

Даты

1980-07-23—Публикация

1978-03-16—Подача