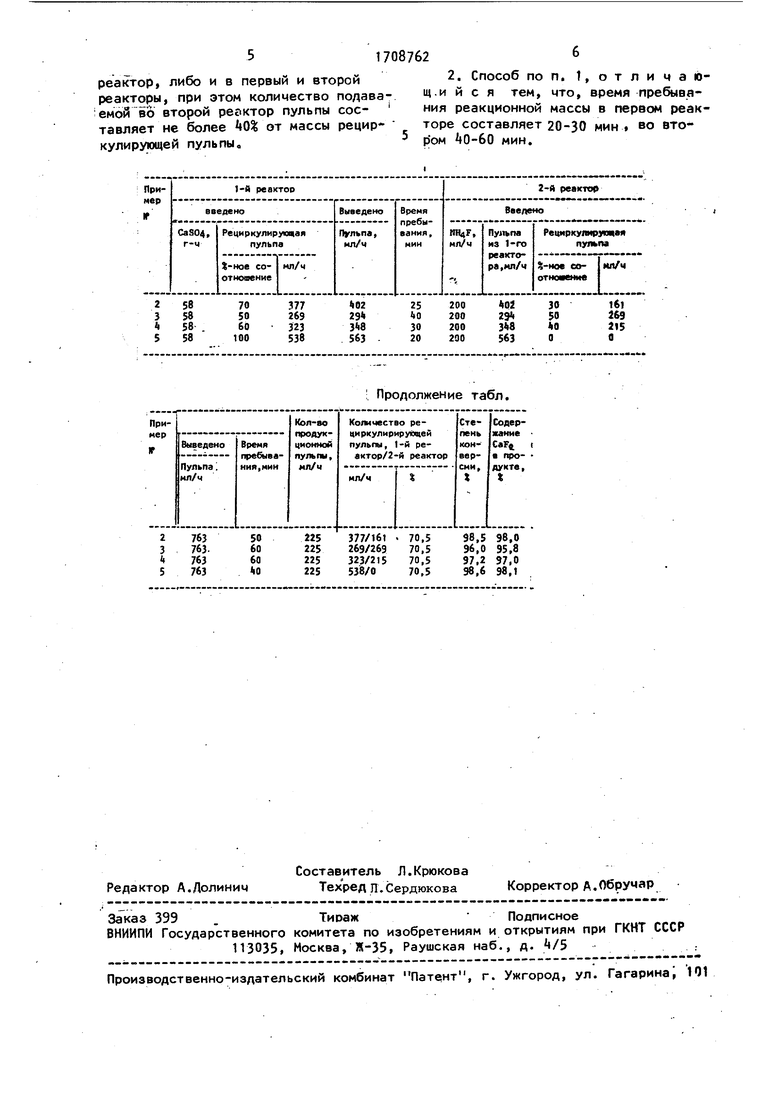

3 соотношении 60/ 0-100/0 в 1 и 2 ап парат соответственно., Повышение подачи пульпы свыше kO% во второй аппарат приводит к снижению степени конверсииj вызван : ной тем, что большее количество вводимого сульфата кальция в первый аппарат перетекает во второй в непрореагировавшем состоянии. Во втором реакторе образование фтористого кальция лимитируется внутренней диффузией, поэтому время контактирования повышается. При снижении времени котактирования ме нее 0 мин степень конверсии снижается, повышсНИе свыше 60 мин уже не влияет на увеличение степени конверсии. На второй стадии разложения про водят раствором фторида j аммония, являющимся отходом производства белой сажи. Концентрация раствора не сказывается уже ни на ;крупности кристаллов, ни на степени конверсии сульфата кальция, поэтому в дальнейшем использовали эт раствор без разбавления. i П р и м е р 1 (по прототипу). Ъ аппарат, снабженный мешалкой, не прерывно подается со скоростью jtOO мл/ч 15%-ный раствор . и 114 г/ч сульфата кальция. Время пребывания в реакторе 30 мин, температура комнатная, РН 6,0, концентрация фтора в растворе 0,026. Непрерывно отводится пульпа в количестве tSO мл/ч, которая расфильтровывается, осадок промывается, сушится. Осадок содержит 91,8% 8% CaS04. Степень конверсии Э2%. Пример 2. Процесс взаимодействия сульфата кальция с раство ром фтористогс аммония осуществляется в двух последовательно соединенных аппаратах, .снабженных перемешивающими устройствами при комнатной температуре. В первый реакт непрерывно поступает сульфат кальция со скоростью 58 г/ч и рециркул рующая пульпа со скоростью 377 мл/ с концентрацией F 0,57%; ,3% ,2%. Время контактирования 25 мин. Пульпа самотеком перетекает во второй реактор через штуцер, снабж ный сифонным устройством. Сюда же непрерывно дозируется исходный рас 2 вор фтористого аммония со скоростью 200 мл/ч, рециркулируюи4ая пульпа со скоростью 1б1 мл/ч и пульпа, поступившая из первого реактора, в количестве А02 мл/ч. Соотношение рециркулирующей пульпы таково,, что в первый реактор поступает 70, а во второй - 30% от общей массы рецикла. Время пребывания в реакторе 50 мин. Продукционная пульпа после выхода из второго реактора в количестве 7бЗ мл/ч разделяется на два потока: 538 мл/ч (70,5 от общей массы продукционной пульпы) возвращается на стадию конверсии в оба реактора (в первом - 377 мл/ч, во втором 1б1 мл/ч), 225 мл/ч поступает на стадию отделения и промывки осадка. Готовый продукт содержит 98,0 CaF. Степень конверсии 98,5%. В таблице приведены примеры осуществления процесса при различных количествах рециркулирующей пульпы, поступающей в реакторы и при различном времени пребывания реакционной массы в реакторах. Вместо сульфата кальция может быть использован фосфогипс, отход производства фосфорной кислоты. Степень конверсии остается той же, однако чистота фторида кальция падает за счет загрязнения примесями, присутствующими в фрсфогипсе. Изобретение позволяет увеличить степень конверсии с 95-9б до 97,298,6%. Формула изобретения 1. Способ получения фторида кальция, включающий взаимодействие сульфата кальция с раствором фторида аммония с последующей фильтрацией продукционной пульпы, отличающийся тем, что, с целью уве-личения степени конверсии, процесс проводят в двух сообщаю1чихся реакторах с выводом продукта из второго реактора, причем в первый реактор подают сульфат кальция, во второй раствор фторида аммония, на взаимодействие также подают рециркулирую1цую продукционную пульпу в количестве 70,5% от общей массы продукционной пульпы, подачу рецирьулируощей пульпы осуществляют либо только в первый реактор, либо и в первый и вто реакторы, при этом количество :емой во второй реектор пульпы тавляет не более А0% от массы кулирующей пульпыо рой подавасосрецир170876262, Способ по п. 1,отлича1бщ.и и с я тем, что, время пребывания реакционной массы в первом реакторе составляет 20-30 мин, во втоfJOM 40-60 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения экстракционной фосфорной кислоты | 1988 |

|

SU1654259A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА КАЛЬЦИЯ | 1996 |

|

RU2072324C1 |

| Способ получения фосфорной кислоты | 1980 |

|

SU929547A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО УГЛЕКИСЛОГО КАЛЬЦИЯ И АЗОТНО-СУЛЬФАТНОГО УДОБРЕНИЯ В ПРОЦЕССЕ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ФОСФОГИПСА | 2012 |

|

RU2509724C1 |

| Способ получения фторида водорода из смеси дифторида кальция и диоксида кремния | 2020 |

|

RU2757017C1 |

| Способ получения обесфторенных фосфатов аммония | 1981 |

|

SU1002236A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА БЕРИЛЛИЯ И МЕТАЛЛИЧЕСКОГО БЕРИЛЛИЯ | 2015 |

|

RU2624749C2 |

| Способ получения смеси фторидов щелочного металла и аммония | 1987 |

|

SU1608107A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ ИЗ ФОСФОГИПСА | 2012 |

|

RU2509726C2 |

| СПОСОБ ПОЛУЧЕНИЯ АММОФОСА | 2009 |

|

RU2420453C1 |

Изобретение относится к получению неорганических веществ, в частности к способу получения фторида кальция, используемого, например, для получения фтороводорода. Способполучения фторида кальция включает обработку сульфата кальция раствором фтористого аммония. Процесс проводят в двух последовательно соеди-• ненных аппаратах, причем в первый подают 60-100% рециркулирующей пульпы и сульфат кальция, во второй аппарат - 0-40^ рециркулирующей пульпы и раствор фторида аммония. Время пребывания пульпы в первом аппарате 20-30 мин, во втором 40-60 мин. Масса рециркулирующей пульпы составляет 70,5^ от общей массы продукционной пульпы. Изобретение позволяет увеличить степень конверсии с 95-96 до 97,2-98,6%„ 1 з»п.ф-лы, 1 табл.(АСИзобретение относится к получению неорганических веществ, в частности к способу получения фторида кальция, используемого, например, для получения фтороводорода.Цель изобретения - увеличение степени конверсии сульфата кальция.Сущность изобретения заключается в следующем..В два последовательно соединенных аппарата подают рециркулирующую пульпу j исходные компоненты (в стехио- метрическом соотношении) сульфат кальция вводят в перЕ'Ый аппарат» раствор фторида.аммония - во второй. Подачу сульфата кальция можно осуществлять как в сухом виде, так и в виде суспензии в маточном растворе , полученном после отделения 'осадка.На первой стадии происходит взаимодействие сульфата кальция с ре- циркулирующим маточником, содержащим }-2% NH4F. За счет высокого' содержания ионов SO^ в рециркулирую- щем растворе, преимущественно в виде сульфата аммония, концентрация ионов^Са в растворе резко падает.Это приводит к меньшему пересьицению^ раствора по фториду кальция и, соответственно, к получению более однородных и крупных кристаллов фторида кальция. Остаточная концентрация фтора в растворе при этом составляет 0,02.-0,1^, что соответствует равновесной концентрации .фтора в растворах фтористого кальция.Ре^циркулирующая п>&льпа распределяется по аппаратам в следующем'сх ^05tc

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1992-01-30—Публикация

1989-05-11—Подача