Изобретение относится к технологии подго1;овки промьшшенных отходов с целью повторного применения или утилизации их и касается способа обезвоживания и обработки гидроокисных осадков, образующихся в результате обезвреживания и очистки промьшшенных сточных вод от производств гальванопокрытий, печатныхплат, микросхем, и может быть использовано во всех отраслях промышленного производства, где образуются гидроокисные осадки.

Целью изобретения является снижение влажности гидроокисного осадка.

Поставленная цель достигается тем, что нагревание и обезвоживание осадка ведут нагретым до 30-300 С воздухом, циркулирзпощим над слоем осадка со скоростью 0,1-15 м/с, с последуюиу1М гранулированием осадка и повторным его , нагреванием.

П р и м е р 1. Падроокисный осадок полученный после обезвреживания-и

очистки сточных вод от гальваническо-. го производства, уплотняют до концен- Ьации твердой фазы 3% и подают на вакуум-фильтр барабанный со сходящим полотном, где в результате вакуум-фильтрации на наружной фильтрующей поверхности вакуум-фильтра образуется спой . осадка толщиной 1,5 мм с влажностью 90%. Образованный таким образом слой осадка попадает в зону осушки, где одновременно обрабатывают воздухом при ;30-50 С, циркулирующим над слоем осадка со скоростью 15 м/с. Вреня обработки и обезвоживания осадка до

влажности 75% 4 .

V

.Далее осадок гранулируют на грануляторе роторного типа в гранулы разMepiOM 5x5x8 мм и подвергают повторной обработке нагретым до воздухом, циркулирующим над слоем и через .слой осадка толщиной 21 мм со скоростью 2 м/с в течение 5 мин.

Конечная влажность осаодка 20%, что обеспечивает снижение влажности осадка на; 77% от исходного её значения.

Пример 2. Гидроокисный осадок, полученный после обезвреживания и очистки промышленных сточных вод от производства печатных плат, после упк лотнения с концентрацией твердой фазы 3,5 % подвергают обезвоживанию и обработке на вакуум-фильтре барабан-, ном.

Толщина слоя осадка полученного в результате вакуум-фильтрации на HapyiKной фильтрующей поверхности барабана вакуум-фильтра, 4,5 мм с влажностью 89%. Образованный слой осадка попадает в зону осушки, где одновременно об-г рабатываётся воздухом с температурой , циркулирующим над слоем осадка ;со скоростью 10 м/с. Время обработки осадка 3 мин. Влажность осадка после обработки 60,3%. Осадок гранулируют , на грануляторе шнекового типа на гранули размером 3x3x5 мм. Сдой гранул подвергают повторной обработке в те-j чение 5 мин циркулирующим над слоем ; гранул и проходящим сквозь него воздухом с температурой и ско- , |ростью О,i м/с. Конечная влажность : Ьсадка ., что обеспечивает сниже- ; |ние влажности осадка на 95,5% от Ис-; ходного значения.:

При м е р 3. Гидроокисный осадок, полученный после обезвреживания и очистки промышленных сточньЬс вод от производства микросхем, уплотняют до концентрации твердой фазы 2,5% и подают на вакуум-фильтр барабанный, где в результате вакуум-фильтрации на наружной поверхности барабана вакуумфильтра образуется слой осадка тoлavиной 2,5 ММ. Влажность образованного слоя осадка 90%. Слой осадка в зоне ; осушки обрабатывают воздухом с тем пературой в течение 2 мин- Скорость воздуха, циркулирующего над ;слоем осадка, 5 м/с. Влажность осадка после обработки 55%.

Слой осадка гранулируется при помощи устройства, предназначенного для снятия слоя осадка с барабана вакуум-фильтра, в гранулы размером 10x2,5x30 мм и подвергается повторной обработке воздухом при 150С, циркулиРУЮ1ЦИМ над слоем и через слой осадка со скоростью 10 м/с. Время повторной обработки 6 мин.

Пример 4. Гидроокисный осадок полученный после обезвреживания и очистки сточных вод гальванического производства, уплотняют до концентрации твердой фазы 3% и подают на вакуум-фильтр барабанный со сходяо им полотном, где в результате вакуумфильтрации на наружной фильтрующей поверхности барабана Вакуум-фильтра образуется слой осадка толщиной 2,5 мм свлажностью 90 %. Далее образованный слой осадка попадает в зону осушки ба рабана вакуум-фильтра, где подвергается обработке воздухом с температурой ,циркулирующим над слоем осадка со скоростью 0,1 М/с.

Время обезвоживания и обработки осадка 3,5 мин. Влажность осадка 65,5%. Осадок гранулируют на грануляторе роторного типа в гранулы размером 3x3x5 мм и подвергают повторной обработке нагрет1 в4 до 30-50 0 воздухом, циркулирующим над слоем и через слой осадка со скоростью 15 м/с. В ремя обработки 6 мин. Конечная влажность осадка 19,5%, что обеспечивает снижение Влажности осадка от исходного значения на 78,3%.

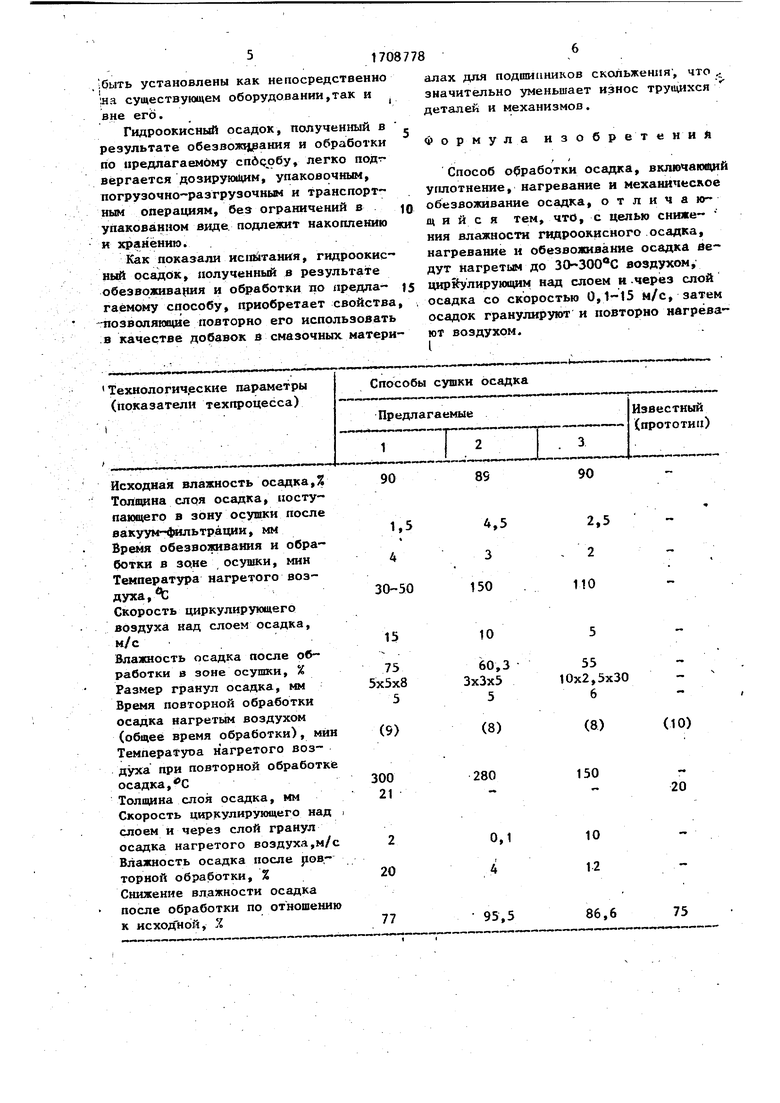

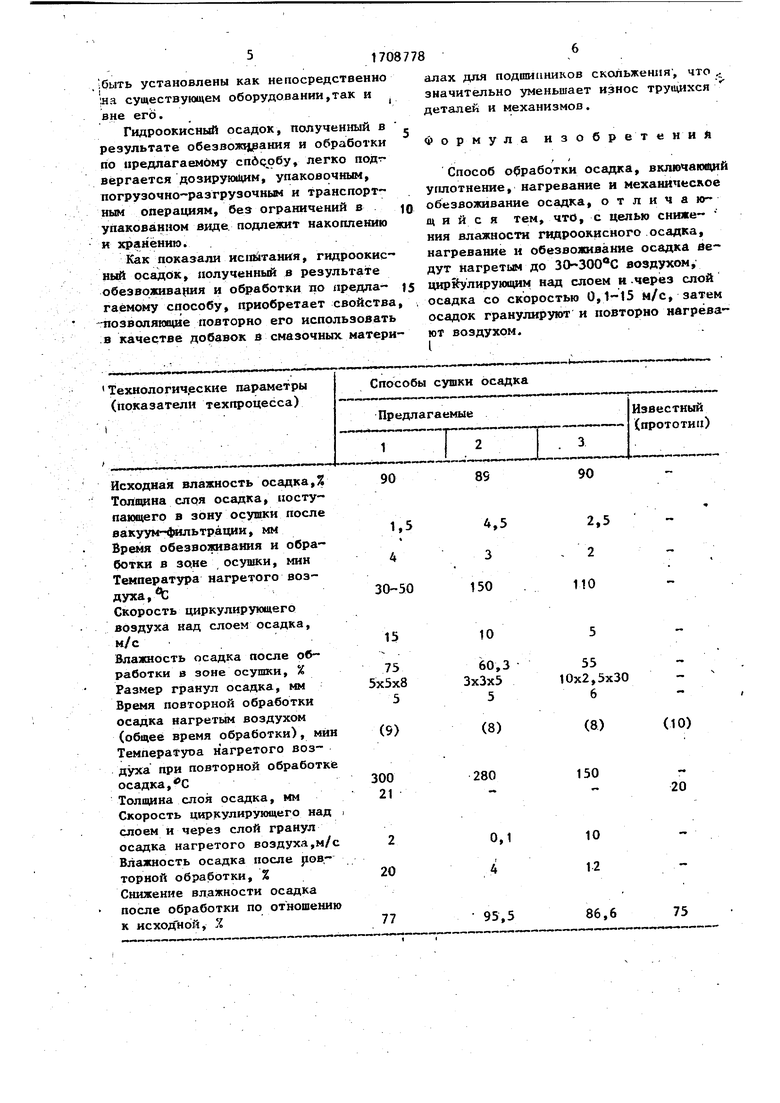

Параметры и результаты по обезвоживанию и обработке осадка предпагаеHbSi способом в сравнении с известнЕш {фиведены в таблице.

Таким образом, предлагаемый способ обезвоживания и обработки осадка позволяет более эффективно и быстро по сравнению с известным способом снизить влажность осадка на 77-95,5% от исходной за время менее 10 мин. Технологический процесс, осуществляемый по предлагаемому способу, является непрерывным и высокопроизводительным. Для его проведения возможно испрльзование существующего и серийно выпускаемого оборудова ния. Способ универсален. Нагрев воздуха до требуемой температуры по предлагаемому способу можно осуществлять как непосредственно в зоне обезвоживания и обработки осадка, так и вне ее. Теплоагентами могут являться природный и сжиженный газ, инфракрасное облучение, электронагревательные элементы н др.

По предлагаемому способу обезвоживание и обработку осадка наиболее предпочтительно осуществлять в замкнутых контурах, через которые возмож|на циркуляция воздуха и которые могут .1быть установлены как непосредственно ;на существующем оборудовании,так и вне его. Гидроокисный осадок, полученный в результате обезвоживания и обработки по предлагаемому спдсрбу, легко подтвёргается дозируюищм, упаковочным, погрузочно-разгрузочным и транспортшли операциям, без ограничений в упакованном виде, подлежит накоплению и хранению. Как показали испытания, гидроокис ный осадбк, полученный в результате обезвожива|шя и обработки ло предла гаемому способу, приобретает свойства позволяющие повторно его использовать :в качестве добавок в смазочных матери алах для подшипников скольжения , что значительно уменьшает износ Tpytunxcn деталей и механизмов. Формула изобретений Способ обработки осадка, включаювщй угшотнение, нагревание и механическое обезвоживание осадка, о т л и ч а ю щ и и с я тем, что, с целью сниже- ния влажности 1 идроокисного осадка, нагревание и обезвоживание осадка ее дут нагретым до 3( воздухом, цир%улирую1цим над слоем и .через слой осадка со скоростью 0,1-15 М/с, затем осадок гранулируют и повторно нагревают воздухом. I

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ОСАДКОВ СТОЧНЫХ ВОД | 2019 |

|

RU2708595C1 |

| Способ обработки осадков | 1987 |

|

SU1551661A1 |

| Способ обработки гидроокисных осадков | 1985 |

|

SU1313813A1 |

| Способ получения пластифицирующей добавки для обмазочной массы электродов | 1985 |

|

SU1318376A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ НЕОРГАНИЧЕСКИХ СОРБЕНТОВ НА ОСНОВЕ ОКСИГИДРАТОВ МЕТАЛЛОВ | 2004 |

|

RU2261757C1 |

| Способ обработки гидроокисного осадка природных вод | 1980 |

|

SU905211A1 |

| Способ термической утилизации осадков сточных вод в технологическом комплексе К-ТУО | 2025 |

|

RU2837926C1 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ ПЕРЕРАБОТКИ ОСАДКОВ СТОЧНЫХ ВОД | 2014 |

|

RU2568978C1 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР ДЛЯ ПЕРЕРАБОТКИ ОСАДКОВ СТОЧНЫХ ВОД И СПОСОБ ИХ ПЕРЕРАБОТКИ (ВАРИАНТЫ) | 2013 |

|

RU2536510C2 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗБЫТОЧНОГО АКТИВНОГО ИЛА | 2022 |

|

RU2782605C1 |

Изобретение относится к технологии подготовки промышленных отходов с(целью повторного прш^енения или утили- 'зации их и может быть использовано во всех отраслях промьшшенного производства, где образуются гидроокисные осадки. С целью снижения влажности гидроокисных осадков в способе обработки, включаклдем уплотнение, нагревание и механическое обезвоживание осадка, нагревание и обезвоживание . осадка ведут нагретым до ЗО-ЗОО^С вбз- духом,'циркулирующим над слоем и через слой осадка со скоростью 0,1 г- 15 м/с, затем осадок гранулируют и повторно нагревают воздухом. 1 табл.

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1992-01-30—Публикация

1989-07-26—Подача