Изобретение относится к обработке электротехнической стали и может быть использовано для изготовления кремнистой стали, в ;том числе сталей с ребровой текстурой |l 10j и кубической текстурой |100|.

Наиболее близким по технической сущности к предлагаемому является способ прокатки полос кремнистой стали, включающий сборку пакета, стабилизацию положения полос в пакете по всему периметру, горячую прокатку и разборку многослойного пакета.

Однако известный способ не noafBo- ; ляет получать электротехническую ; сталь с пониженными удельными магнитными потерями, так.как он не управ-J

ляет кристаллографической текстурой листовой стали.

Цель изобретения - снижение удельных магнитных потерь путем управления кристаллографической текстурой.

Поставленная цель достигается тем, что согласно способу перед сборкой пакета на внутренние полосы наносят технологическую смазку, стабилизацию положения полос в пакете осуществляют вне очага деформации, после разборки пакета наружные полосы обрабатывают

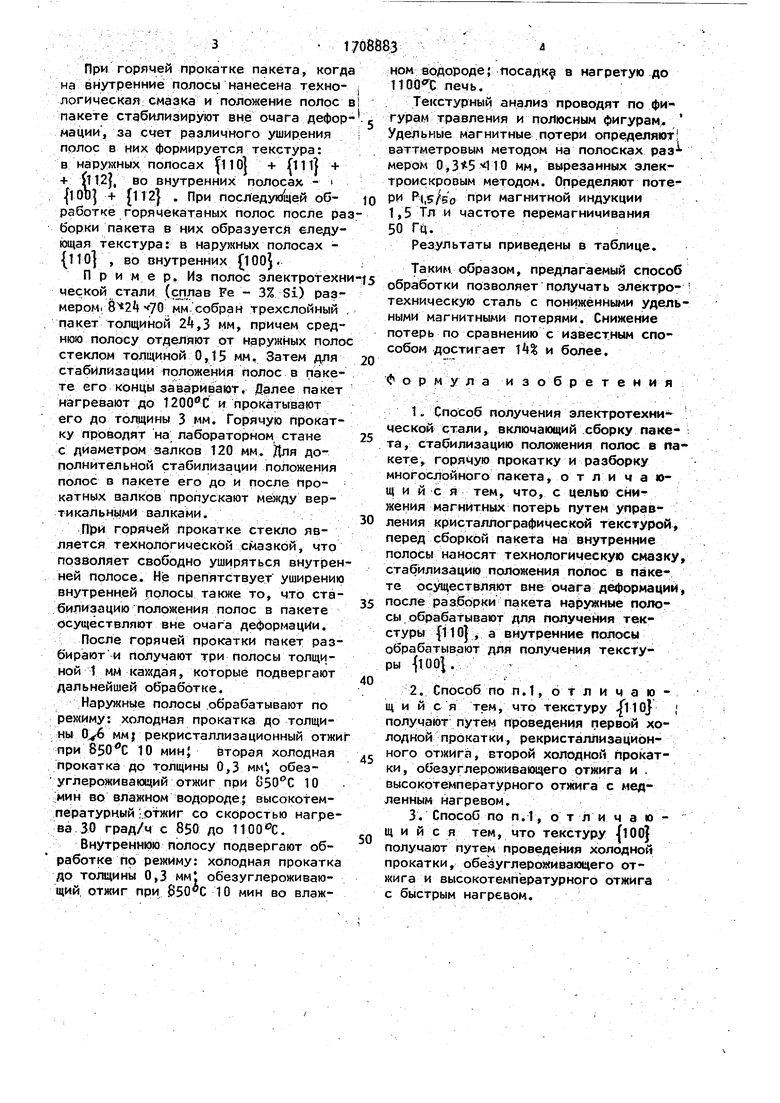

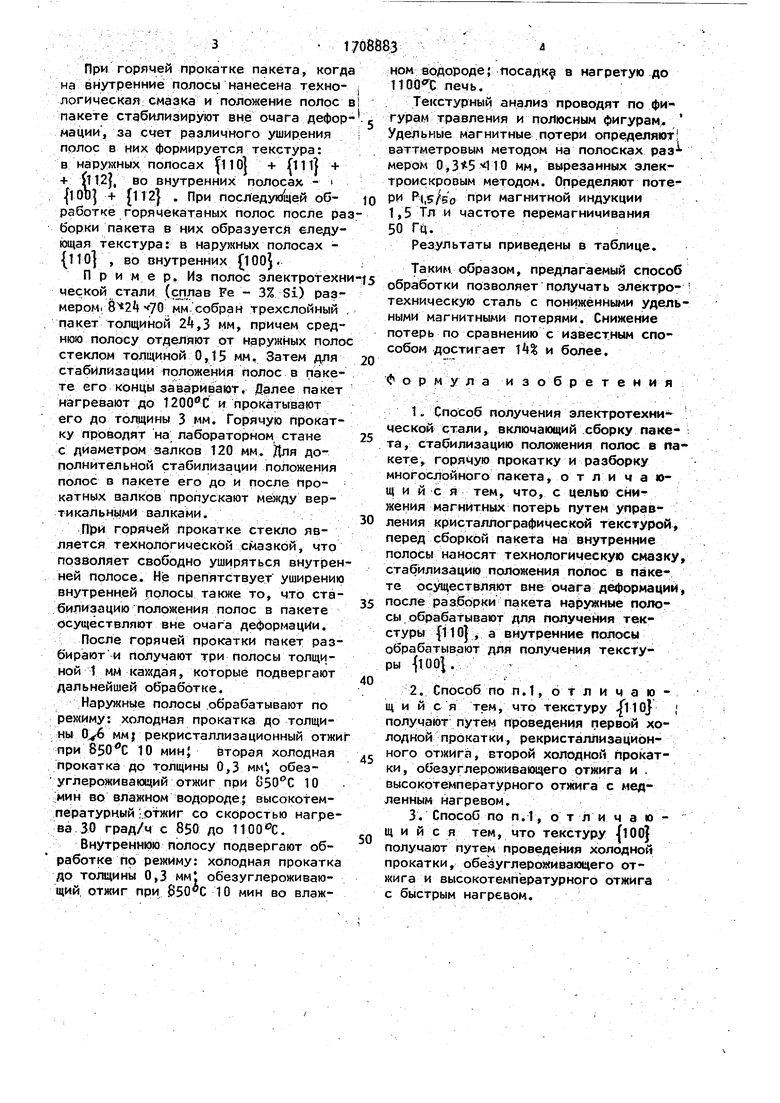

для получения текстуры ПО}, а внутренние полосы обрабатывают для получения текстуры 100. Г)рм горячей прокатке пакета, когд на внутренни1е полосы нанесена технологическая:смазка и положение полос пакете стабилизируют вне очага дефор мации, за счет различного уширения полос в них формируется текстура: в наружных полосах 110| + (I1l| + (|2|, во внутренних полосах (tob + 1T2J . При посЛедзлдцей обработке горячекатаных полос после ра борки пакета в них образуется еледующая текстура: в наружных полосах (110 , во внутренних {lOOj. Приме р. Из полос электротехн ческой стали (сплав Fe - 3% Si) разMepoMi f/O мм собран трехслойный пакет толщиной 24,3 мм, причем среднюю полосу отделяют от наружных поло стеклом толщиной 0,15 мм. Затем для стабилизации лоложенйя Полос в пакете его концы заваривают, Далее пакет нагревают до 1200С и прокатывают его до толщины 3 мм. Горячую проКатку проводят на; лабораторном стане с диаметром залков 120 мм. Для дополнительной стабилизации положения полос в пакете его до и после прокатных валков пропускают Между вертикальными валками. При горячей прокатке стекло является технологической смазкой, что позволяет свободно уширяться внутрен ней полосе. Не препятствует уширению внутренней полосы также то, что стабилизацию положения полос в пакете осуществляют вне оЧага деформации. После горячей прокатки пакет разбирают и Получают три полосы толщиной 1 мм каждая, которые подвергают дальнейшей обработке. Наружные полосы .обрабатывают по холодная прокатка до толщины 0x6 ММ} рекристаллизационный отжи при 10 мин{ вторая холодная прокатка до Толщины 0,3 мм обезуглероживающий отжиг при 10 мин во влажном водороде; высокотемпературный ; отжиг со скоростью нагрева 30 град/м с 850 до 11 . Внутреннюю полосу подвергают обработке пр режиму: холодная прокатка до толщины 0,3 мм обезуглероживающий, отжиг при 10 мин во влажНОМ водороде; посадку а нагретую до 110Й лечь. Текстурный анализ проводят по фигурам травления и полюсным фигурам. Удельные магнитные потери определяют ваттметровым методом йа полосках раз мером 0,3 5 110 мм, выреза нных электроискровым методом. Определяют поте ри Pi,S/5o Р магнитной индукции 1,5 Тл и частоте перемагничивания 50 ГЦ. : Результаты приведены в таблице. Таким образом, предлагаемый способ обработки позволяет получать электротехническую сталь с пониженными удельными магнитными потерями. Снижение потерь по сравнению с известным способом достигает 1 4% и более. Ф о р м у л а и 3 об р е т е н и я 1.Способ получения электротехнической стали, включающий .сборку паке- ; та, стабилизацию положения полос в пакете, горячую прокатку и разборку многослойного пакета, отличающ И и с я тем, что, с целью сни-г жения магнитных потерь путем управления кристаллографической текстурой перед сборкой пакета на внутренние полосы наносят технологическую смазку, стабилизацию положения полос в пакете осуЩествляйт вне очага деформаций после разборки пакета наружные полосы . обрабатывают для получения текстуры |llO| а внутренние полосы обрабатывают для получения текстуры iioo|.v 2.Способ по п.1, 6 t л и ч а ю щи и с я тем, что текстуру 11 о} | получают путем проведения первой холодной прокатки, рекристалЛизационного отжига, второй холодной прокатки, обезуглероживающего отжига и . высокотемпературного отжига с медленным нагревом. 3.Способ по П.1, о т л и ч а ю щ и и с я тем, что текстуру {l00| получают путем проведения холодной прокатки, обезуглероживающего отжига и высокотемпературного отжига с быстрым нагревом.

Наружная полоса -flio} -( 5,0

Внутренняя полосЬ {I00j + (l12)3,6й

Наружная полоса

Внутренняя полоса

В 5

Ш3,10 На iVl

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства электротехнической анизотропной стали | 2016 |

|

RU2633868C1 |

| Способ производства электротехнической стали | 2015 |

|

RU2621205C2 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2002 |

|

RU2220212C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1997 |

|

RU2118382C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1999 |

|

RU2150518C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ ТЕКСТУРОВАННОЙ СТАЛИ С ОГРАНИЧЕННОЙ АНИЗОТРОПИЕЙ, ПОЛОСА, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ, И ИЗДЕЛИЕ ИЗ НЕЕ | 2001 |

|

RU2180924C1 |

| Способ изготовления электротехнической стали | 1979 |

|

SU790798A1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1994 |

|

RU2082771C1 |

| Способ производства анизотропной электротехнической стали с термостабильными лазерными барьерами | 2021 |

|

RU2767370C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКОЙ МАГНИТНОЙ ИНДУКЦИЕЙ | 2002 |

|

RU2216601C1 |

Изобретение относится к металлургии и позволяет снизить удельные магнитные потери в стали за счет управления в ней кристаллографической тек-, Ctypoй, Цель изобретения - снижение удельных магнитных потерь путем управления кристаллографической' текстурой. Это достигаетеся тем, что согласно способу получения электротехнической стали,.включающему сборку па- • кета, стабилизацию положения полос в пакете, горячую прокатку и разборку многослойного пакета, перед сборкой пакета на.внутренние полосы наносят технологическую смазку, стабилизацию полос в пакете осуществляют вне очага деформации, после разборки пакета наружные полосы обрабатывают для получения текстуры 1^110^ , а внутренние полосы обрабатывают для получения гек- ; стуры IjlOOl. 2 з.п.ф-лы, 1 табл.г^

Авторы

Даты

1992-01-30—Публикация

1989-06-14—Подача