Лримесей, сдерживающих рост зерен при собирательной рекристаллизации. Для того, вторичная рекристаллизация развивалась стабильно, в сталь пр плавке добавляют дополнительные количества алюминия, образующего ингибиторную фазу, а также небольшие количества бора, селена, сурьмы, меди и т.д. Введение таких добавок вызьгоает определенные технологические трудности, связанные с нестабильным усвоением и окислением указанных компонентов в процессе передела. Все это требует применения специальных предо храняющих мер и создания нового оборудования. Но даже при налаженном про изводстве не исключаются значительные выпады по свойствам готовой стали. Наиболее близким по технической сущности и достигаемому результату является способ получения электротехнической стали с ребровой текстурой, который включает горячую деформацию, первую холодную деформацию, рекристаллизационный отжиг, вторую холодную деформацию, обезуглероживающий и высокотемпературный отжиги. Недостатком способа является то, что в стали, изготовленной по этой технологии, наблюдается значительное отклонение ориентировки зерен от идеальной ориентации (110) QoOlJ: отклонение плоскостей (110) зерен от плоскости листа достигает 2 , отклонение направления зерен 001 от направления деформации . Такое рас сеяние ребровой текстуры приводит к снижению электромагнитных свойств стали. Целью предполагаемого изобретения является повьшение удельных потерь энергии при перемагничивании и повышение магнитной проницаемости. Эта цель достигается тем, что проводят, по крайней мере, одну деформацию с регулированием размера полосы по ширине. Проведение деформации с регулированием размера полосы по ширине (принудительное ограничение уширения, получение определенного поперечного сужения) изменяет характер образующейся текстуры матрицы, что оказывает положительное влияние на совершенствование ребровой текстуры и повышение уровня электромагнитных свойств готовой стали. Пример осуществления способа. Способ опробован при изготовлении ленты из трансформаторной стали (сплав Fe - 3% Si). Обработка ленты по предлагаемому способу включала следующие операции. 1.Горячая прокатка слитка на сляб толщиной 170 мм. 2.Горячая прокатка сляба в черновой группе клетей до толщины 24 мм. 3.Горячая прокатка полосы в чистовой группе клетей до толщины 2,5 мм с применением мер, предотвращающих зширенйе полосы (горячая прокатка в закрытых калибрах). 4.Первая холодная прокатка до толщины 0,7 мм. 5.Рекристаллизационный отжиг (850«С, 7 мин). 6.Вторая холодная прокатка до толщины 0,35 мм. 7.Обезуглероживающий отжиг (, 5 мин). 8.Высокотемпературный отжиг (1100°С, 10 ч). Полученная по предлагаемому способу сталь имеет магнитную индукцию B25Q(,945 Тл и удельные потери энергии при перемагничивании Р 1,5/50 0,95 Вт/кг. Сталь, обработанная по стандартной заводской технологии (когда горячую прокатку в чистовой группе клетей проводят в валках с гладкой бочкой), имеет более низкие свойства: В25оо 1,915 Тл и Р 1,5/50 1,045 Вт/кг. Таким образом, обработка по предлагаемому способу приводит к повышению магнитной индукции В ройна 0,03 Тл и снижению удельных потерь энергии при перемагничивании Р 1,5/ /50 на 9%, что связано с совершенствованием ребровой текстуры в стали. Способ опробован на железокремнистых сплавах, содержаорсс 3% кремния по трем вариантам. 1. Горячая прокатка слитка с ограничением уширения полосы. Сплав, выплавленный в лабораторных условиях, содержал (весовые %): С - 0,022; Si - 3,08; Мп - 0,07; А1 0,01; N - 0,008; S - 0,006. Слитки имели размер мм. Их дальнейшая обработка включала . следующие операции. 1. Горячая прокатка до толщины полосы 2,5 мм.

2.Первая холодная прокатка до толщины 0,7 мм.

3.Рекристаллизационный отжиг (, 7 мин).

4.Вторая холодная прокатка до толщины 0,35 мм,

5.Обезуглерозкивающий отжиг (850 С 5 мин).

6.Высокотемпературный отжиг Днагрев до со скоростью 50 /час, вьздержка 1ч).

Горячзпо прокатку осуществляли на лабораторном стане дуо с диаметром валков 140 мм. Для уменьшения уширения на валках по образующей были нансены кольцеобразные выемки глубиной 0,3 мм, отстоящие друг от друга на 2 мм. Контрольные образцы прокатьгеали в валках с гладкой бочкой при оди наковых температурных условиях.; Температура нагрева слитков - 1220 С, выдержка 15 минут. Прокатку осуществляли за 6 проходов. Температура конца прокатки .

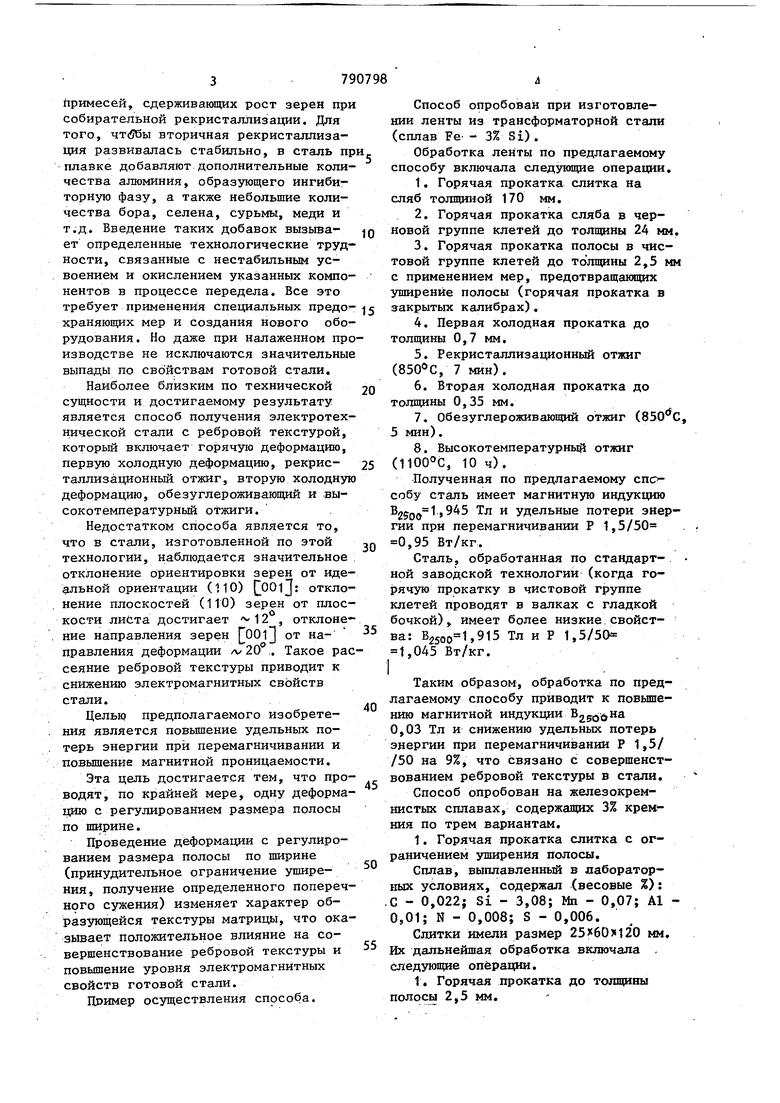

Уширение при прокатке в валках с гладкой бочкой составляло 20-24%, пр прокатке в рельефных валках 5-8%. После полного цикла обработки в образцах определяли магнитометрическим методом совершенство ребровой текстуры. Данные по измерению четвертой гармоники (,) разложения кривой мехнического момента пересчитывались на магнитную индукцию , учитывая строг-ую связь между указанными величинами. Результаты приведены в таблице 1 .

Из таблицы 1 следует, что уменьшение уширения полосы во время горячей прокатки приводит к совершенствованию ребровой текстуры и повьш1енш магнитной индукции .

2. Горячая прокатка промыпшенного сплава с Предотвращением уширения полосы

Способ опробован на промьщшенном железокремнистом сплаве изготовления Челябинского металлургического завода.

После вьшлавки, горячей прокатки слитка на слябинге до толщины 170 мм и горячей прокатки сляба в черновой группе клетей стана горячей прокатки до толщины 24 мм обработка полосы включала следующие операции.

1. Горячая прокатка полосы до толщины 2,5 мм.

2.Первая холодная прокатка до тощины 0,7 мм.

3.Рекристаллизационный отжиг (850С, 7 мин).

4.Вторая холодная прокатка до толщины 0,35 мм.

5.. Обезуглероживающий отжиг (850 5 мин).

6. Высокотемпературный отжиг (1100°С, 10 ч).

Горячую деформацию полосы с 24 мм до 2,5 мм осуществляли на полупромьшленном стане 250/350/105 Для предотвращения уширения полосы прокатку вели в закрытых калибрах шириной 40 мм с соблюдением деформационного и температурно-скоростного режима, принятого на Челябинском металлургическом заводе. Горячую прокатку контрольных полос проводили в валках с гладкой бочкой (уширение полосы в этом случае достигало 20%).

На остальных операциях обе партии металла обрабатывали в одинаковых условиях. Высокотемпературный отжиг осуществлялся по режиму; нагрев со скоростью 200°/ч до , затем 20°/ч до 1100°С, выдержка 10 ч, ох700лаждение с.о скоростью 100°/ч до и далее охлаждение с печью.

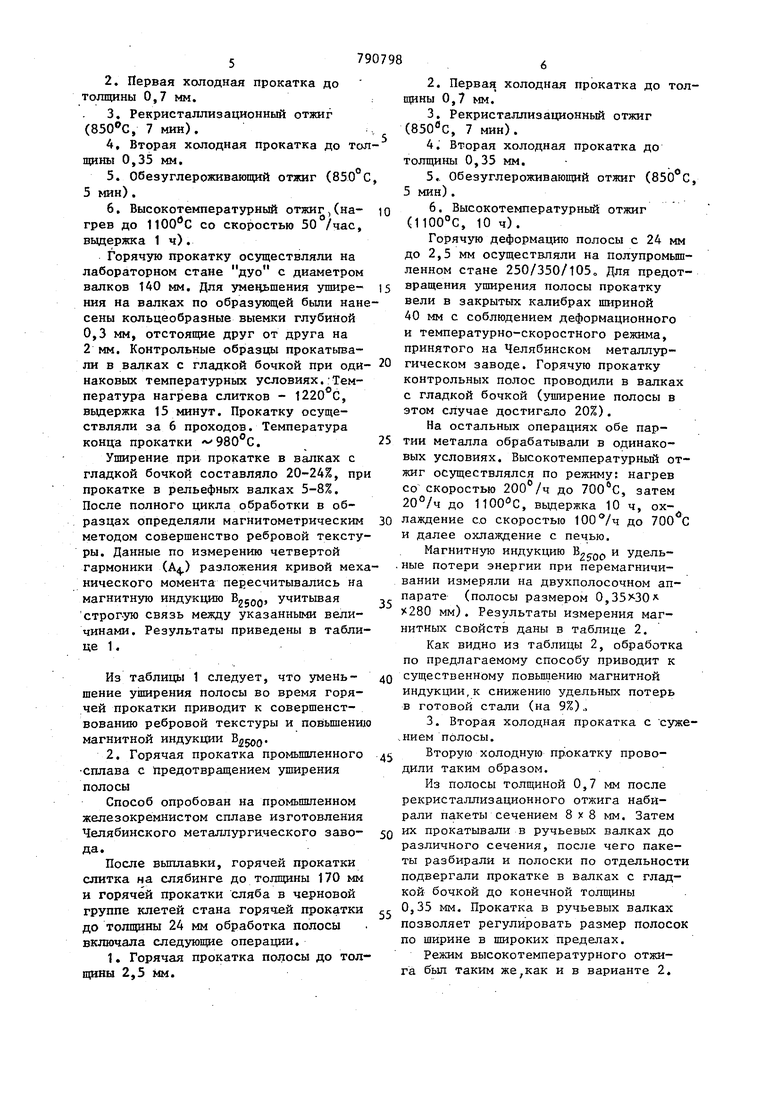

Магнитную индукцию .500 УДельные потери энергии при перемагничивании измеряли на двухполосочном аппарате (полосы размером 0,) Х280 мм). Результаты измерения магнитных свойств даны в таблице 2.

Как видно из таблицы 2, обработка по предлагаемому способу приводит к существенному повьш1ению магнитной индукции,к снижению удельных потерь в готовой стали (на 9%).,

3. Вторая холодная прокатка с суж.нием полосы.

Вторую холодную пр.окатку проводили таким образом.

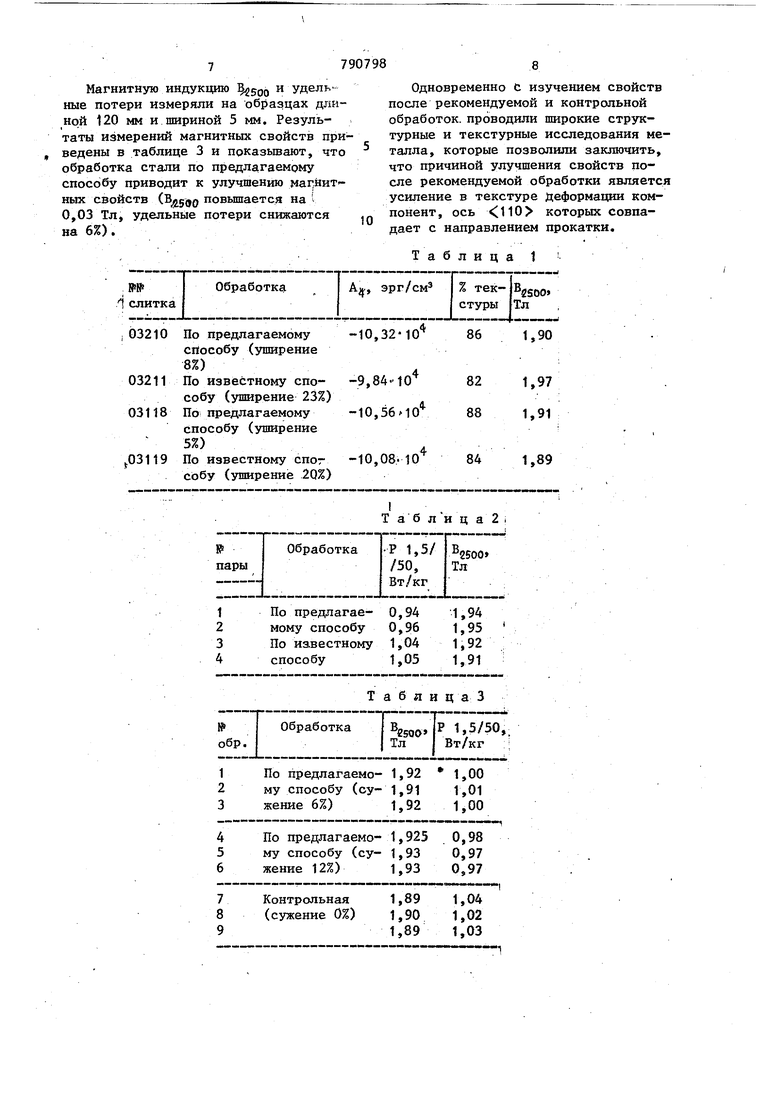

Из полосы толщиной 0,7 мм после рекристаллизационного отжига набирали пакеты сечением 8x8 мм. Затем их прокатывали в ручьевых валках до различного сечения, после чего пакеты разбирали и полоски по отдельност подвергали прокатке в валках с гладкой бочкой до конечной толщины 0,35 мм. Прокатка в ручьевых валках позволяет регулировать размер полосо по ширине в широких пределах.

Режим высокотемпературного отжига был таким же,как и в варианте 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения электротехнической стали | 1989 |

|

SU1708883A1 |

| Способ изготовления текстурованной ленты из железокремнистых сплавов | 1977 |

|

SU656679A1 |

| Способ изготовления текстурованной ленты из железо-кремнистых сплавов | 1975 |

|

SU559971A1 |

| Способ производства электротехнической анизотропной стали | 2016 |

|

RU2633868C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2002 |

|

RU2199594C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2002 |

|

RU2199595C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ ТЕКСТУРОВАННОЙ СТАЛИ С ОГРАНИЧЕННОЙ АНИЗОТРОПИЕЙ, ПОЛОСА, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ, И ИЗДЕЛИЕ ИЗ НЕЕ | 2001 |

|

RU2180924C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОНИЦАЕМОЙ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2012 |

|

RU2516323C1 |

| Способ производства холоднокатаной анизотропной электротехнической стали | 1991 |

|

SU1810141A1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2001 |

|

RU2175985C1 |

1. СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ, включающий гоИзобретение относится к обработке электротехнической стали и, в частности, может применяться для получения трансформаторной стали, в том числе для стали с ребровой текстурой

| 0 |

|

SU152862A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| xAuediger В,А,, Heat Processing Silicon Iron Alloys or Electrical steels | |||

| Induetrial Heating, 1961, 28, 8 1-3, pp | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1991-08-15—Публикация

1979-08-01—Подача