Изобретение относится к черной металлургии, в частности к производству электротехнической текстурованной стали с ограниченной анизотропией магнитной индукции, которая может быть использована, например, для изготовления магнитопроводов турбо- и гидрогенераторов.

Листовая электротехническая сталь является важнейшим магнитомягким материалом, использующимся для изготовления магнитопроводов и магнитных частей разнообразных устройств. Свойства электротехнических сталей в значительной степени определяют характеристики, экономичность, габариты этих устройств и возможность их совершенствования.

В ряде электротехнических приборов с достаточно сложным контуром замыкания магнитного потока и соответственно магнитопровода требуется применение электротехнических анизотропных сталей (ЭАС) с особым комплексом электромагнитных свойств, в частности с пониженной (ограниченной) анизотропией магнитных потерь или магнитной индукции. Это прежде всего относится к магнитопроводам вращающихся машин (турбо - и гидрогенераторов).

В ГОСТе 21427.1 этим сталям соответствуют стали марок 3311, 3432, 3431 и т.д.

В мировой практике изготовления ЭАС получили распространение три варианта их производства: сульфидный, сульфонитридный и нитридный. Эти варианты отличаются химическим составом сталей и режимами обработки.

Сульфидный вариант известен с конца 40-х годов и в настоящее время является самым распространенным [1]. Ингибиторной фазой в стали является сульфид марганца - MnS. Основными технологическими операциями при производстве стали по сульфидному варианту являются: горячая прокатка, две холодные прокатки, разделенные рекристаллизационным отжигом, обезуглероживающий отжиг и высокотемпературный отжиг. Величина деформации при второй холодной прокатке составляет 40-55%. Готовая сталь имеет магнитную индукцию в поле 800 А/м - 1,80-1,84 Тл.

Сталь сульфонитридного варианта имеет повышенное содержание (по сравнению с сульфидным) углерода и алюминия [2]. Ингибиторные фазы - MnS и AlN. Основные операции после горячей прокатки - нормализация, однократная холодная прокатка с величиной деформации 80-88%, обезуглероживающий и высокотемпературный отжиги. Магнитная индукция готовой стали в поле 800 А/м составляет 1,88-1,94 Тл.

Сталь нитридного варианта имеет повышенное содержание углерода, алюминия, азота и меди [3]. Ингибиторной фазой является нитрид алюминия - AlN. Основными операциями нитридного варианта получения стали после горячей прокатки являются две холодные прокатки, разделенные обезуглероживающим отжигом, и высокотемпературный отжиг. Величина деформации при второй холодной прокатке составляет 40-55%.

Сталь с пониженной (ограниченной) анизотропией магнитных свойств может быть произведена из готовой ЭАС, изготовленной по любому из трех вышеперечисленных вариантов, за счет дополнительной обработки: например, проведения выпрямляющего отжига при повышенном натяжении и вытяжки полосы при завершающем отжиге. Подобная обработка за счет увеличения остаточных напряжений в направлении прокатки уменьшает магнитную индукцию и увеличивает удельные магнитные потери, при этом оказывает противоположное воздействие на электромагнитные свойства в поперечном направлении. При всей простоте данного метода управления структурой стали его нельзя признать экономичным по причине больших затрат на производство обычной ЭАС.

Наиболее близким аналогом изобретения является способ производства анизотропной электротехнической стали, применяемой для изготовления магнитопроводов электрической аппаратуры, и полоса, полученная этим способом, описанные в уже упомянутом источнике [3], в котором предлагается решение подобной задачи, но не учитываются материальные затраты на производство.

Известный способ производства анизотропной электротехнической стали включает выплавку металла, содержащего компоненты в следующем соотношении, мас.%:

Кремний - 2,90-2,97

Марганец - 0,01-0,14

Сера - 0,002-0,004

Алюминий - 0,010-0,014

Титан - 0,003-0,005

Азот - 0,010-0,011

Медь - 0,28-0,30

Железо и неизбежные примеси - Остальное,

разливку, двукратную горячую прокатку, двукратную холодную прокатку, обезуглероживающий отжиг и высокотемпературный отжиг.

Хотя описанная сталь характеризуется высоким значением величины магнитной индукции В2500= 1,92-1,95 Тл и анизотропии магнитной индукции ΔB2500 > 0,35 Тл, однако она использовалась ранее при изготовлении магнитопроводов вращающихся машин. Для улучшения технических и экономических характеристик этих машин необходимо изготовить по экономичной технологии специальную электротехническую текстурованную сталь с ограниченной анизотропией магнитной индукции в пределах ΔB2500 = 0,17-0,25 Тл при некотором снижении величины магнитной индукции, приблизительно, до В2500=1,84-1,87 Тл. Ранее подобная задача не решалась.

Техническим результатом изобретения является получение электротехнической текстурованной стали с ограниченной (пониженной) анизотропией магнитной индукции в интервале ΔB2500 = 0,17-0,25 Тл.

Кроме того, изобретение направлено на решение еще одной важной задачи, возникающей при изготовлении крупных генераторов, а именно на повышение конструктивной прочности магнитопровода в целом. Последняя задача решается путем обеспечения возможности использования относительно толстолистовой стали (0,7-1 мм) при изготовлении крайних позиций магнитопроводов.

Основными условиями прохождения в стали вторичной рекристаллизации (ВР) с формированием острой ориентировки (110) [001] являются:

- стабилизация зерновой структуры дисперсными включениями второй (ингибиторной) фазы (наиболее часто в этой роли выступают сульфиды марганца и /или нитриды алюминия);

- наличие в текстуре матрицы небольшого числа достаточно совершенных зерен (110) [001], являющихся центрами вторичной рекристаллизации.

Получение необходимой кристаллографической текстуры в ЭАС достигается реализацией механизма структурной наследственности. Для протекания ВР необходимо создание уже при горячей прокатке стали определенной структурной и текстурной неоднородности. Текстурное состояние железокремнистых материалов перед холодной деформацией относится к числу важнейших элементов структуры, определяющих особенности развития процесса текстурообразования при последующих прокатках и рекристаллизациях. До холодной деформации закладываются основные структурные параметры, влияющие на процессы текстурообразования и в итоге на магнитные свойства ЭАС. Влияние на структуро- и текстурообразование проявляется в наследовании особенностей исходной структуры подката по технологическим переделам сквозного цикла производства анизотропных сталей.

Механизм реализации текстурной наследственности проявляется лучше всего при производстве ЭАС с использованием двух холодных прокаток, разделенных рекристаллизационным или обезуглероживающим отжигом (сульфидный и нитридный варианты). При этом величина деформации при второй холодной прокатке составляет 40-55%.

Использование больших обжатий при холодной прокатке (>80% - однократная холодная прокатка) увеличивает совершенство текстуры при ВР, однако требует усиления ингибирующей способности дисперсных фаз и соответственно введения в технологическую цепочку операции нормализационного отжига горячекатаного подката.

Опыт производства ЭАС по нитридному варианту на Верх-Исетском металлургическом заводе показал, что в случае применения обжатий при однократной холодной прокатке 60-80% наблюдается ухудшение действия механизма текстурной наследственности, и соответственно, формирование при ВР рассеянной ребровой текстуры. Этот экспериментально установленный факт позволил разработать достаточно простую и экономичную схему производства холоднокатаной электротехнической текстурованной стали.

Сущность изобретения заключается в том, что предложен способ производства электротехнической текстурованной стали с ограниченной анизотропией магнитной индукции ΔB2500 = 0,17-0,25 Тл, в соответствии с которым выплавляют металл, содержащий компоненты в следующем соотношении, мас.%:

Углерод - до 0,06

Кремний - 2,5-3,5

Марганец - 0,1-0,3

Медь - до 0,6

Алюминий - 0,006-0,036

Азот - до 0,013

Железо и неизбежные примеси - Остальное,

затем проводят разливку, горячую прокатку, холодную прокатку с величиной деформации 60-80%, обезуглероживающий, высокотемпературный и выпрямляющий отжиги.

Холодную прокатку можно проводить на конечную толщину полос 0,7-1,0 мм.

В результате по описанному выше способу получают полосу из электротехнической текстурованной стали с ограниченной анизотропией магнитной индукции ΔB2500 = 0,17-0,25 Тл, которая имеет конечную толщину 0,7-1,0 мм.

Из полученной полосы могут быть изготовлены различные изделия, в том числе магнитопроводы и другие магнитные части разнообразных устройств, технические характеристики, экономичность и габариты которых определяются тем, что использована электротехническая текстурованная сталь с ограниченной анизотропией магнитной индукции ΔB2500 = 0,17-0,25 Тл.

Важно подчеркнуть, что разработанная технология позволяет увеличить толщину полос до 0,7-1,0 мм без ущерба для протекания вторичной рекристаллизации, что создает возможности для использования металла при изготовлении крайних позиций магнитопроводов генераторов с гарантией конструктивной прочности магнитопроводов в целом.

Пример.

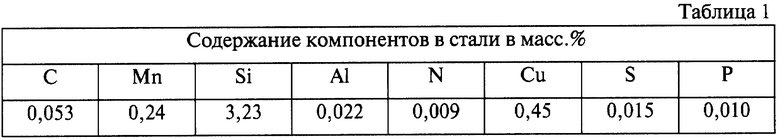

Сталь для исследований выплавляли конверторным методом, разливали на МНЛЗ в слябы. Затем слябы прокатывали на стане горячей прокатки в полосы толщиной 2,2 мм. Состав выплавленной стали приведен в таблице 1.

Горячую прокатку слябов осуществляли на непрерывном широкополосном стане после их нагрева в печах с шагающими балками до температуры 1280oС. Температура смотки полос составляла 560oС.

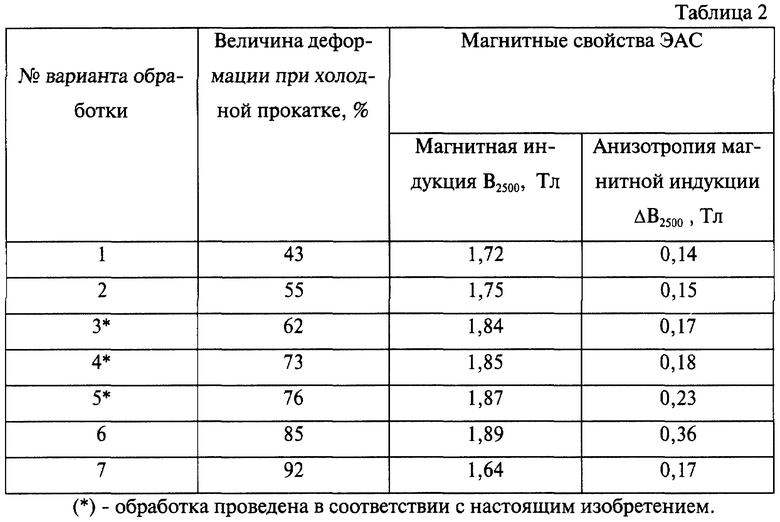

После горячей прокатки рулоны подвергали травлению, однократной холодной прокатке с обжатиями от 40 до 90%, обезуглероживающему отжигу с нанесением антисварочного покрытия, высокотемпературному и выпрямляющему отжигам. После завершающей обработки полученной ЭАС производили измерения магнитных свойств вдоль и поперек направления холодной прокатки. Результаты измерений магнитных свойств и величины деформации при холодной прокатке представлены в таблице 2.

Результаты измерений показывают, что при относительно малых величинах обжатий при холодной прокатке (40-55%) при вторичной рекристаллизации в стали формируется текстура, имеющая наименьшую анизотропию, но при этом и достаточно низкие магнитные свойства (режимы 1,2). Если величина холодной деформации превышает 80%, то анизотропия свойств может оказаться очень высокой (режим 6), а при дальнейшем повышении величины обжатия вторичная рекристаллизация в стали вообще не протекает (режим 7). Оптимальные магнитные свойства зафиксированы только на стали, произведенной в соответствии с настоящим изобретением (режимы 3, 4, 5).

Полученные закономерности подтверждены на крупной (600 т) промышленной партии стали марки 3311 в толщине 0,7 мм степень деформации при холодной прокатке составляла 72%, а толщина горячего подката - 2,5 мм. Готовый металл характеризовался следующим уровнем магнитных свойств:

В2500=1,85-1,87 Тл, а ΔB2500 = 0,18-0,22 Тл.

Сталь испытана при изготовлении крупных турбогенераторов. По сравнению с ранее использовавшейся сталью толщиной 0,5 мм с повышенной анизотропией магнитной индукции ΔB2500 = 0,35 Тл вновь разработанная сталь эффективна как в части улучшения магнитных характеристик машин, так и в упрочнении конструкции.

Источники информации

1. Сера в электротехнических сталях. - Молотилов Б.В. и др. - М.: Металлургия, 1973, 176 с.

2. Физическое металловедение в 3-х т., т.3, под ред. Кана Р.У. и др., пер. с англ.- М.: Металлургия, 1987, 624 с.

3. Патент RU 2017837 С1, опубл. 15.08.1994, C 21 D 8/12.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2001 |

|

RU2182181C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2001 |

|

RU2180357C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2001 |

|

RU2180356C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2000 |

|

RU2159821C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКОЙ МАГНИТНОЙ ИНДУКЦИЕЙ | 2002 |

|

RU2216601C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2001 |

|

RU2175985C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ С ПОВЫШЕННОЙ ПРОНИЦАЕМОСТЬЮ | 2006 |

|

RU2348705C2 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ С ПОВЫШЕННОЙ ПРОНИЦАЕМОСТЬЮ | 2006 |

|

RU2348704C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2002 |

|

RU2199595C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1999 |

|

RU2142020C1 |

Изобретение относится к черной металлургии, в частности к производству электротехнической текстурованной стали с ограниченной анизотропией, которая может быть использована, например, для изготовления магнитопроводов турбо- и гидрогенераторов. Предложен способ производства электротехнической текстурованной стали с ограниченной анизотропией магнитной индукции ΔB2500 = 0,17-0,25 Тл, включающий выплавку металла, содержащего компоненты при следующем соотношении, мас.%: углерод до 0,06; кремний 2,5-3,5; марганец 0,1-0,3; медь до 0,6; алюминий 0,006-0,036; азот до 0,013; железо и неизбежные примеси - остальное, разливку, горячую прокатку, холодную прокатку с величиной деформации 60-80% на конечную толщину полос 0,7-1,0 мм, обезуглероживающий, высокотемпературный и выпрямляющий отжиги. Техническим результатом изобретения является получение электротехнической текстурованной стали с ограниченной (пониженной) анизотропией магнитной индукции в интервале ΔB2500 = 0,17-0,25 Tл и повышение конструктивной прочности магнитопровода и других изделий, полученных из этой стали. 3 с. и 1 з.п. ф-лы, 2 табл.

Углерод - до 0,06

Кремний - 2,5-3,5

Марганец - 0,1-0,3

Медь - до 0,6

Алюминий - 0,006-0,036

Азот - до 0,013

Железо и неизбежные примеси - Остальное

проводят разливку, горячую прокатку, холодную прокатку с величиной деформации 60-80% и обезуглероживающий, высокотемпературный и выпрямляющий отжиги.

| СПОСОБ ПРОИЗВОДСТВА ТРАНСФОРМАТОРНОЙ СТАЛИ | 1991 |

|

RU2017837C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1994 |

|

RU2082771C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1996 |

|

RU2098493C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКОЙ ЛИСТОВОЙ СТАЛИ | 1994 |

|

RU2126452C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1996 |

|

RU2137849C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2000 |

|

RU2159821C1 |

| US 6068708 А, 30.05.2000 | |||

| US 3671337, 20.06.1972. | |||

Авторы

Даты

2002-03-27—Публикация

2001-08-06—Подача