Изобретение относится к цветной металлургии, в частности к производству алюминия электролизом расплавленных солей, и касается конструкции анодного устройства алюминиевого электролизёра.

Целью изобретения является сокращение расхода анодной массы за счет уменьшения окисления боковой поверхности угольного тела анода и снижение расхода электроэнергии путем уменьшения анодной плотности тока.

Наличие прослойки между угольным телом и стальным кожухом анода в рабочей его зоне (750-960°С) заданной толщины и состоящей из оксида кальция обеспечивает сокращение расхода анодной массы за счет уменьшения окисления боковой поверхности угольного тела и снижение расхода электроэнергии путем уменьшения анодной плотности тока без изменения силы тока на серии.

Прослойка, состоящая из оксида кальция, экранирует боковую поверхность угольного тела анода в его рабочей зоне от воздействия газов, выделяемых в процессе электролиза алюминия и при формировании , анода, тем самым предотвращает ее окисление и т)сыпание угольных частиц в электролит. Оксид кальция, являясь тугоплавким и химически стойким в окислительной атмосфере соединением, выполняет роль защиты боковой поверхности угольного тела анода, и. достигая слоя электролита, растворяется в последнем (становится компонентом электролита).

Кроме того, предотвращение окисления боковой поверхности угольного тела анода снижает осыпаемость последнего, что сохраняет постоянство поперечного сечения анода, в результате чего уменьшается анодмая плотность тока (без изменения силы тока на серии), снижается падение напряжения в анрде.

Выбранные интервалы лимитируются следующими факторами.

Уменьшение толщины прослойки менее 0.001 ширины анода не обеспечивает достижение цели, так как не достигается предотвращение окисления боковой поверхности угольного тела анода {не снижается скорость сгорания ), а увеличение более 0,004 нецелесообразно из-за уменьшения поперечного сечения угольного тела анода, приводящего к повышению падения напряжения в аноде.

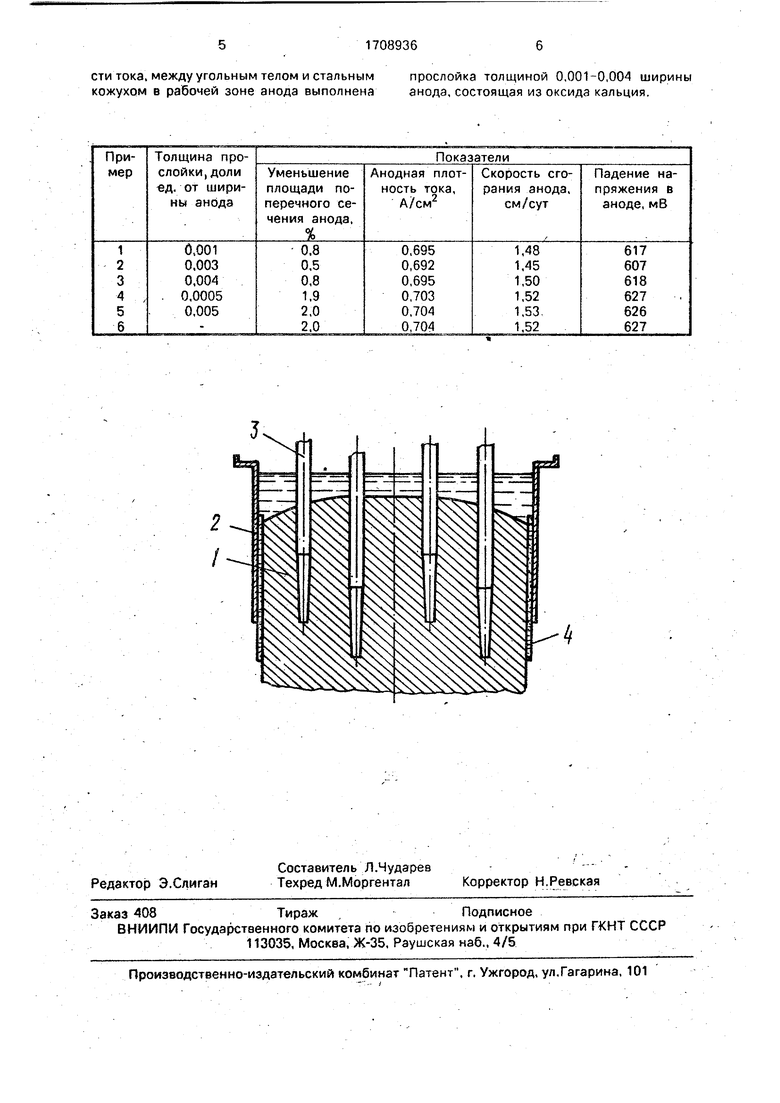

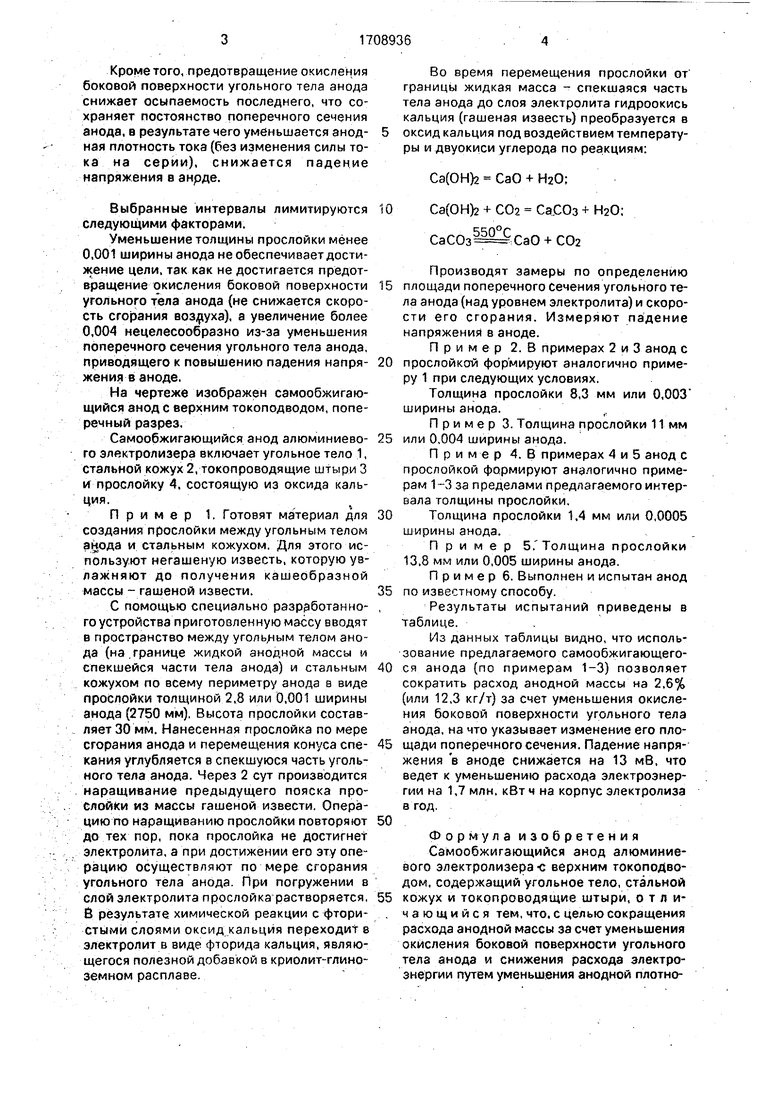

На чертеже изображен самообжигающийся анод с верхним токоподводом, поперечный разрез.

Самообжигающийся анод алюминиевого злектролизера включает угольное тело 1, стальной кожух 2, токопроводящие Lutbipw 3 и прослойку 4, состоящую из оксида кальция.

Пример 1. Готовят материал для создания прослойки между угольным телом анода и стальным кожухом. Для этого используют негашеную известь, которую увлажняют до получения кашеобразной массы - гашеной извести.

С помощью специально разрэботанного устройства приготовленную массу вводят в пространство между угольным телом анода (на,границе жидкой анодной массы и спекшейся части тела анода) и стальным кожухом по всему периметру анода в виде прослойки толщиной 2,8 или 0,001 ширины анода (2750 мм). Высота прослойки составляет 30 мм. Нанесенная прослойка по мере сгорания анода и перемещения конуса спекания углубляется в спекшуюся часть угольного тела анода. Через 2 сут производится наращивание предыдущего пояска прослойки из массы гашеной извести. Операцию по наращиванию прослойки повторяют до тех пор, пока прослойка не достигнет электролита, а при достижении его зту операцию осуществляют по мере сгорания угольного тела анода. При погружении в слой электролита прослойка растворяется, В результате химической реакции с фтористыми слоями оксид кальция переходит в электролит в виде фторида кальция, являющегося полезной добавкой в криолит-глиноземном расплаве.

Во время перемещения прослойки от границы жидкая масса - спекшаяся часть тела анода до слоя электролита гидроокись кальция (гашеная известь) преобразуется в оксид кальция под воздействием температуры и двуокиси углерода по реакциям:

Са(ОН)2 СаО + Н20;

Са(ОН)2 + СО2 СаСОз + Н2О:

ssn°r CaC03 iCaO + C02

Производят замеры по определению площади поперечного сечения угольного тела анода (над уровнем электролита) и скорости его сгорания. Измеряют падение напряжения в аноде.

Пример 2. В примерах 2 и 3 анод с прослойкой формируют аналогично примеру 1 при следующих условиях.

Толщина прослойки 8,3 мм или 0,003 ширины анода...

Пример 3. Толщина прослойки 11 мм или 0,004 ширины анода.

Пример 4. В примерах 4 и 5 анод с прослойкой формируют аналогично примерам 1-3 за пределами предлагаемого интервала толщины прослойки.

Толщина прослойки 1,4 мм или 0,0005 ширины анода.

Пример 5.Толщина прослойки 13.8 мм или 0,005 ширины анода.

Пример 6. Выполнен и испытан анод по известному способу.

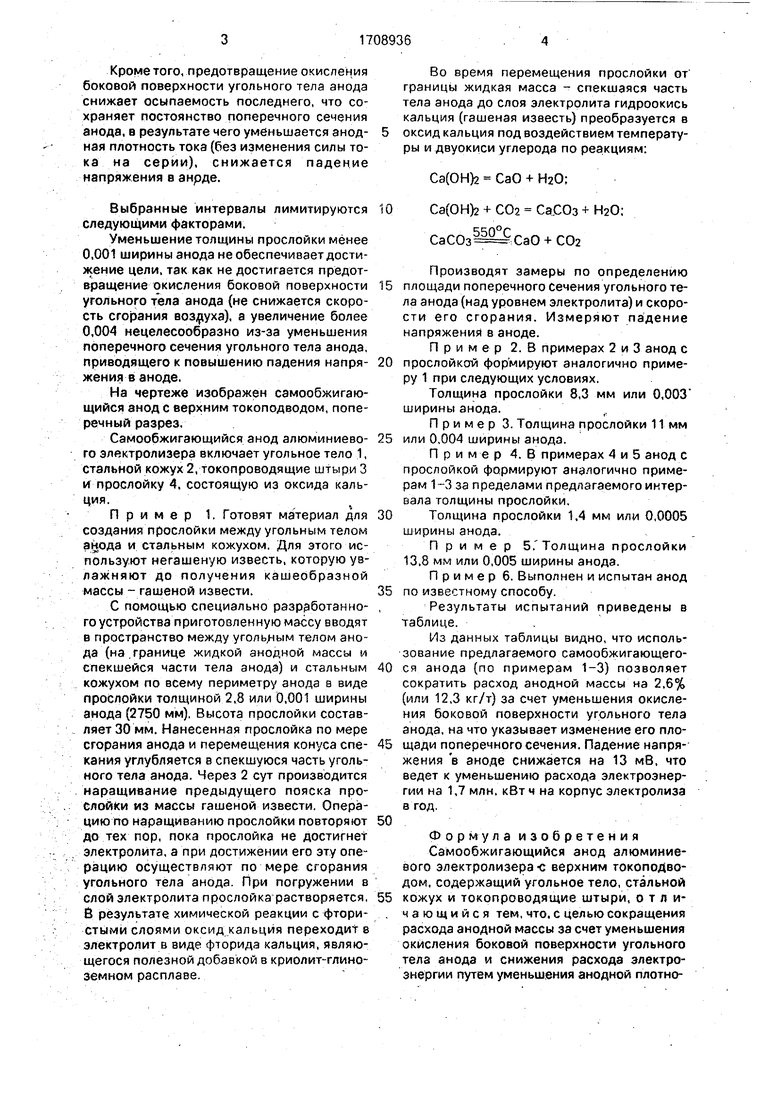

Результаты испытаний приведены в таблице.

Из данных таблицы видно, что использование предлагаемого самообжигающегося анода (по примерам 1-3) позволяет сократить расход анодной массы на 2,6% (или 12,3 кг/т) за счет уменьшения окисления боковой поверхности угольного тела анода, на что указывает изменение его площади поперечного сечения. Падение напряжения в аноде снижается на 13 мВ, что ведет к уменьшению расхода электроэнергии на 1,7 млн. кВт ч на корпус электролиза вгод.

Формула изобретения Самообжигающийся анод алюминиевого электролизера -с верхним токоподводом, содержащий угольное тело, стальной кожух и токопроводящие штыри, отличающийся тем. что, с целью сокращения расхода анодной массы за счет уменьшения окисления боковой поверхности угольного тела анода и снижения расхода электроэнергии путем уменьшения анодной плотности тока, между угольным телом и стальным кожухом в рабочей зоне анода выполнена

прослойка толщиной 0,001-0,004 ширины анода, состоящая из оксида кальция.

| название | год | авторы | номер документа |

|---|---|---|---|

| АНОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1992 |

|

RU2016141C1 |

| НЕРАСХОДУЕМОЕ АНОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 2000 |

|

RU2184179C2 |

| СПОСОБ УСТРАНЕНИЯ ТРЕЩИНОВАТОСТИ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1996 |

|

RU2094538C1 |

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ВЕРХНИМ ТОКОПОДВОДОМ | 2013 |

|

RU2529319C1 |

| АНОДНЫЙ ШТЫРЬ ЭЛЕКТРОЛИЗЕРА С САМООБЖИГАЮЩИМСЯ АНОДОМ | 2015 |

|

RU2601728C1 |

| Катодное устройство алюминиевого электролизера | 1980 |

|

SU996520A1 |

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ УГОЛЬНОГО АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2009 |

|

RU2397277C1 |

| Электролизер для производства алюминия | 2023 |

|

RU2812070C1 |

| Анодное устройство электролизера с самообжигающимся анодом и верхним токоподводом для производства алюминия | 1991 |

|

SU1838454A3 |

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ВЕРХНИМ ТОКОПОДВОДОМ | 2015 |

|

RU2606365C1 |

Изобретение относится к цв;етной металлургии, в частности к производству алюминия электролизом расплавленных солей, и касается конструкции анодного устройства алюминиевого электролизера. Цель - сокращение расхода анодной массы за счет . уменьшения окисления боковой поверхности угольного тела анода и снижение расхода электроэнергии путем уменьшения .анодной плотности тока. В самробжигаю- щемся аноде алюминиевого электролизера с верхним ТОКОПОДВОДОМ. содержащем угольное тело, стальной кожух и токопроводящие штыри, между угольным телом и стальным кожухом в рабочей зоне анода выполнена прослойка толщиной 0.001-0.004 ширины анода, состоящая из оксида кальция. 1 табл. 1 ил.fe

| Справочник металлурга по цветным металлам | |||

| Производство алюминия | |||

| М.: Металлургия, 1971 | |||

| с | |||

| Способ получения кодеина | 1922 |

|

SU178A1 |

| кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1992-01-30—Публикация

1989-02-17—Подача