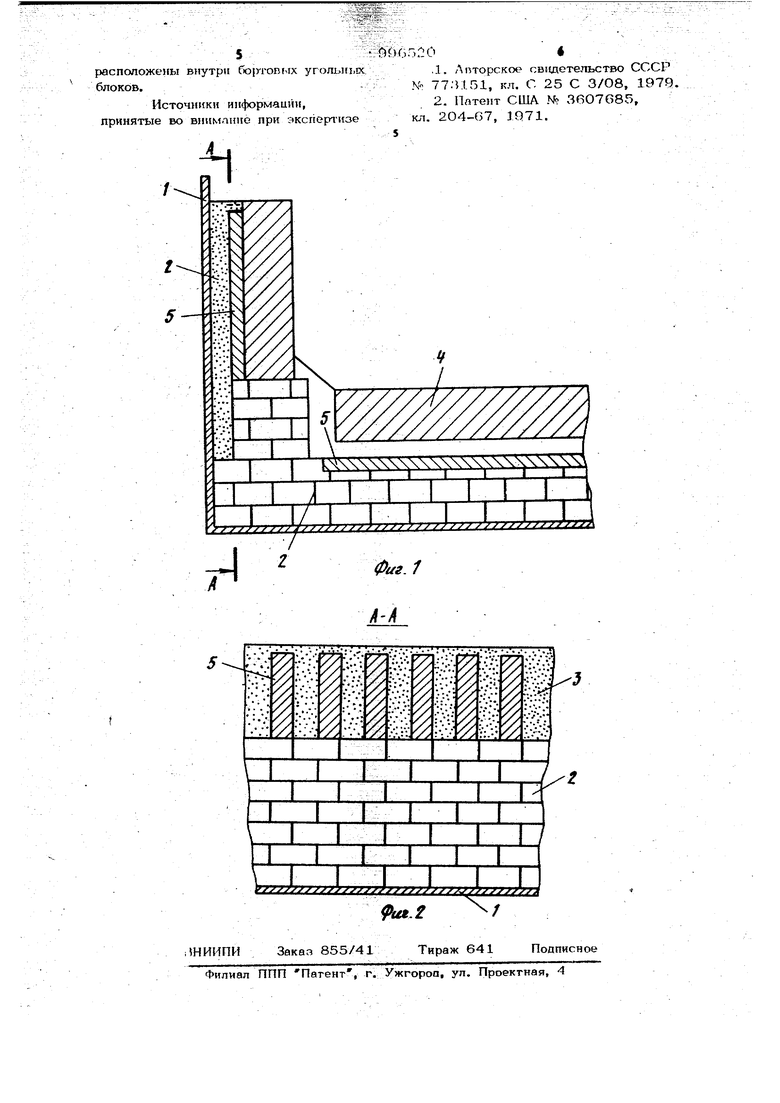

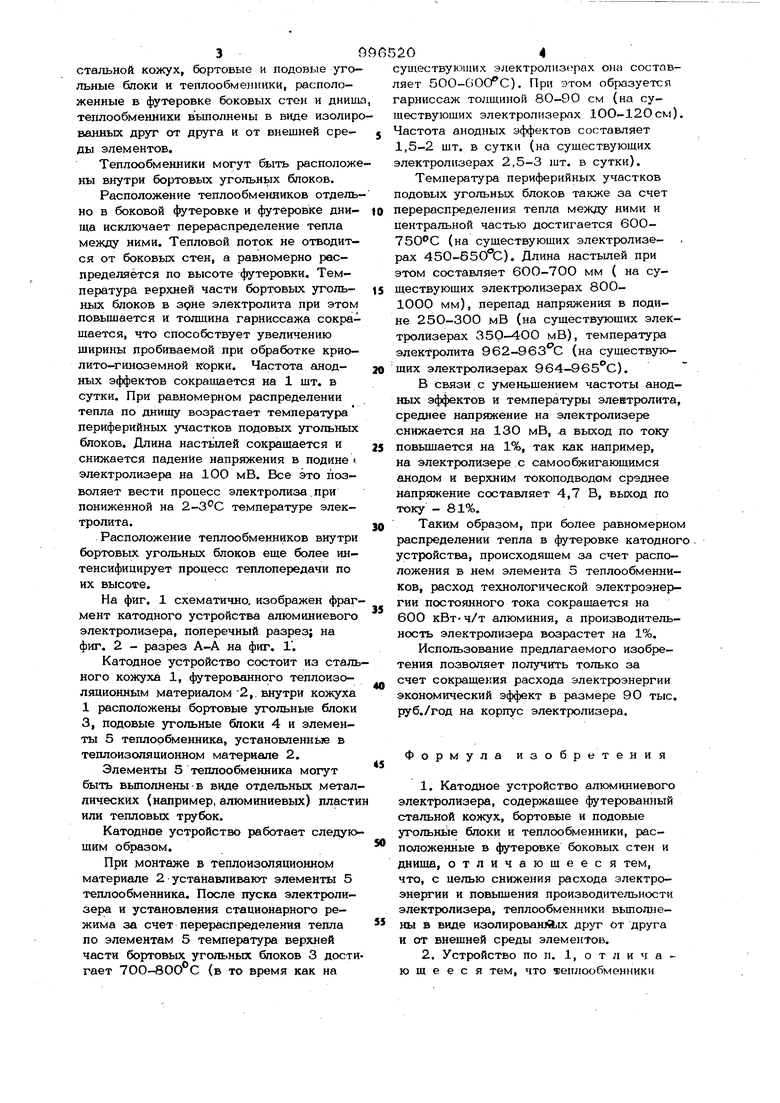

(54) КАТОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО Изобретение относится к металлургии легких металлов, в частности к оборудованию для получения и рафинирования алюминия электрюлизом, а более конкретно - к катодному устройству электролизера. Известно катодное устройство электро лизера, содержащее футерованный стальной кожух, бортовые и подовые угольные блоки и систему охлаждения, выполненную в виде кессонов, расположенных вдоль боковых стенок и днища кожуха и соединенных со средствами подвода и отвода теплоносителя 1. . Недостатками этого устройства являются повыщенные температура электролита и частота анодных эффектов и, в конечном итоге, повышенный удельньЛ расход электроэнергии. Наиболее близким по технической сущности и достигаемому результату к изобретению является катодное устройство, алюминиевого электролизера, содержащее футерованный стальной кожух, бортовые и ЭЛЕКТРОЛИЗЕРА подовые угольные блоки и теплообменни- ки, расположенные в футеровке боковых стен и днища. Теплообменные устройства вьшолнены в виде соединенных между собой алюминиевых плит 2 3 . Использование сплошных плит практически исключает возможность дифференцирования пер,ераспределения тепла на отдельных участках боковых стен и днища. Кроме того, тепло от боковых стен передается алюминиевыми плитами к днищу, что приводит к образованию толстого горниссажа на них, а это вынуждает вести процесс электролиза на пЬвьпиенной на 3-5°С температуре электролита. Все это приводит к повьпиению расхода электроэнергии и к снижению технико-экономических показателей процесса электролиза. Цель изобретения - снижение расхода электроэнергии и повышение производительности электролизера. Поставленная цель достигается тем, что в катодном устройстве алюминиевого электролизера, содержащем футерованный 3 стальной кожух, бортовые и подовые угольные блоки и теплообменники, расположенные в футеровке боковых стон и днии теплообменники выполнены в виде изолир ванных друг от друга и от внешней ереды элементов. Теплообменники могут быть располож ны внутри бортовых угольных блоков. Расположение теплообменников отдеяь но в боковой футеровке и футеровке днища исключает перераспределение тепла между ними. Тепловой поток не отводится от боковых стен, а равномерно распределяется по высоте футеровки. Температура верхней части бортовых угольных блоков в З9не электролита при этом повышается и толщина гарниссажа сокращается, что способствует увеличению ширины пробиваемой при обработке криолито-гиноземной корки. Частота анодных эффектов сокращается на 1 шт. в сутки. При равномерном распределении тепла по днищу возрастает температура периферийных участков подовых угольных блоков. Длина настьшей сокращается и снижается падение напряжения в подине электролизера на 100 мВ. Все это позволяет вести процесс электролиза.при пониженной на 2-3С температуре электролита, Расположение теплообменников внутри бортовых угольных блоков еще более интенсифицирует процесс теплопередачи по их высоте. На фиг. 1 схематично, изображен фраг мент катодного устройства алюминиевого электролизера, поперечный разрез; на фиг. 2 - разрез А-А на фиг. 1. Катодное устройство состоит из сталь ного кожуха 1, футерованного теплоизоляционным материалом 2, внутри кожуха 1 расположены бортовые угольные блоки 3, подовые угольные блоки 4 и элементы 5 теплообменника, установленною в теплоизоляционном материале 2. Элементы 5 теплообменника могут быть выполнены-в виде отдельных метал лических (например, алюминиевых) пласти или тепловых трубок. Катодное устройство работает следую щим образом. При монтаже в теплоизоляционном материале 2 устанавливают элементы 5 теплообменника. После пуска электролизера и установления стационарного режима за счет перераспределения тепла по элементам 5 температура верхней части бортовых уголь.ных блоков 3 дости гает 70О-800 С (в то время как на 204 существующих электролизерах она составяет бОО-бОО С). При этом образуется гарниссаж толщиной 8О-90 см (на существующих электролизерах 10О-12Осм). Частота анодных эффектов составляет 1,5-2 щт. в сутки (на существующих электролизерах 2,5-3 щт. в сутки). Температура периферийных участков подовых угольных блоков также за счет перераспределения тепла между ними и центральной частью достигается 6ОО750С (на существующих электролизе- . pax 450-65ОС). Длина настылей при этом составляет 6ОО-700 мм ( на существующих электролизерах 80010ОО мм), перепад напряжения в подине 250-300 мВ (на существующих электролизерах 350-400 мВ), температура электролита 962-963 С (на существующих электролизерах 964-965С). В связи с уменьшением частоты анодных эффектов и температуры электролита, среднее напряжение на электролизере снижается на 130 мВ, .а выход по току повьпиается на 1%, так как например, на электролизере с самообжигающимся анодом и верхним токоподводом среднее напряжение составляет 4,7 В, выход по току - 81%. Таким образом, при более равномерном распределении тепла в футеровке катодного устройства, происходящем за счет расположения в нем элемента 5 теплообменников, расход технологической электроэнергии постоянного тока сокращается на 600 кВт- ч/т алюминия, а производительность электролизера возрастет на 1%. Использование предлагаемого изобретения позволяет получнгть только за счет сокращения расхода электроэнергии экономический эффект в размере 90 тыс. руб./год на корпус электролизера. Формула изобретения 1.Катодное устройство алюминиевого электролизера, содержащее футерованный стальной кожух, бортовые и подовые угольньте блоки и теплообменники, расположенные в футеровке боковых стен и днища, отличающеес я тем, что, с целью снижения расхода электроэнергии и повышения производительности электролизера, теплообменники вьшол} е- ны в виде изолированных друг 6т друга и от внешней среды элементов. 2.Устройство по п. 1, о т л и ч а ю щ е е с я тем, что теплообменники 5 расположены внутри бортовых угольных блоков. Источники информации, принятые во внимание при экспертизе п)ог, ,1. Авторское свидетельство СССР N 773151, кл. С 25 С 3/О8, 1979. 2. Патент США № 36О7685, кл. 204-67, 1Q71.

| название | год | авторы | номер документа |

|---|---|---|---|

| АЛЮМИНИЕВЫЙ ЭЛЕКТРОЛИЗЕР С УТЕПЛЕННОЙ БОРТОВОЙ ФУТЕРОВКОЙ | 2019 |

|

RU2714565C1 |

| КАТОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1996 |

|

RU2096531C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ ИЗ СМЕСИ РАСПЛАВЛЕННЫХ СОЛЕЙ И ГЛИНОЗЕМА | 2005 |

|

RU2281986C1 |

| СПОСОБ ПУСКА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА ПОСЛЕ ОБЖИГА | 1994 |

|

RU2080416C1 |

| Электролизер для получения алюминия | 1988 |

|

SU1640206A1 |

| СПОСОБ РЕМОНТА ФУТЕРОВКИ И ВВОДА В ЭКСПЛУАТАЦИЮ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1997 |

|

RU2124584C1 |

| КАТОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1997 |

|

RU2124585C1 |

| СПОСОБ РЕМОНТА ФУТЕРОВКИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1998 |

|

RU2149222C1 |

| СПОСОБ РАЗОГРЕВА И ВВОДА В ЭКСПЛУАТАЦИЮ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1997 |

|

RU2116382C1 |

| Электролизер для рафинирования алюминия | 1990 |

|

SU1788092A1 |

Авторы

Даты

1983-02-15—Публикация

1980-10-10—Подача