Изобретение относится к исследованиям .физико-химических свойств материала, контактирующего в процессе эксплуатации с вязкими расплавами, например расплавленной стекломассой.

Известен способ измерения краевого угла смачивания, по которому судят только лишь о бмачивании вязкими расплавами материалов.

Об адгезии вязких расплавов к матери-. алам можно судить лишь косвенным путем. Учитывая современные требования, предъявляемые к конструкционным материалам стеклоформующего инструмента, при помощи известного спрсоба неврзможно достоверно описать адгезионные свойства материала, контактирующего с вязкими расплавами.

Наиболее близким к предлагаемому является способ испытания материалов на условную температуру прилипания к ним вязких расплавов, заключающийся в том, что каплю вязкого расплава соприкасают с

поверхностью нагретого испытуемого материала, выдерживают, а затем открывают от испытуемого материала. Операцию отрыва повторяют многократно. В качестве параметра, характеризующего адгезию расплава к металлу, используют температуру прилипания.

Однако получаемые результаты не совсем полно отражают происходящий процесс. Разные составы стекол и испытуемых материалов имеют разную температуру прилипания. При этом разница может отличаться всего лишь на 1 - 2°С. Зафиксировать в короткий срок такое изменение температуры не всегда возможно, что снижает точность получаемых результатов, Кроме того, данный способ совершенно не позволяет количественно определить величину адгезии, а дает возможность судить о ней косвенным путем, что не всегда правомерно. Известный способ полностью исключает возможность построить количественные зависимости степень адгеЗИП - свойства исп ытуемого материала, что полностью исключает возможность прогнозирования надежности и долговечности материала, контактирующего с вязким расплавом и значительно снижает точность получаемых результатов, характеризующих адгезию вязких расплавов. Кроме того, известный способ непроизводителен, так как процесс многократного отрыва капли отнимает много времени.

Цель 3обретеиия -- повышение точности и производительности при испытании на прилипание вязких расплавов типа стекломасс к конструкционным материалам.

Поставленная цель достигается тем. согласно способу испытания материалов на прилипание к ним вязких расплавов, заключающемуся в том, что каплю вязкого расплава соприкайа{от с поверхностью нагретого испытуемого материала, выдерживают, отрывают от испытуемого материала и определяют параметр, по которому судят об адгезии капли к материалу., выдержку.капли осуществляют до ее отверждения, а в качестве параметра определяют отношение площади поверхности материала, к которой прилмпла капля, к площади смачивания позйрхности материала каплей.

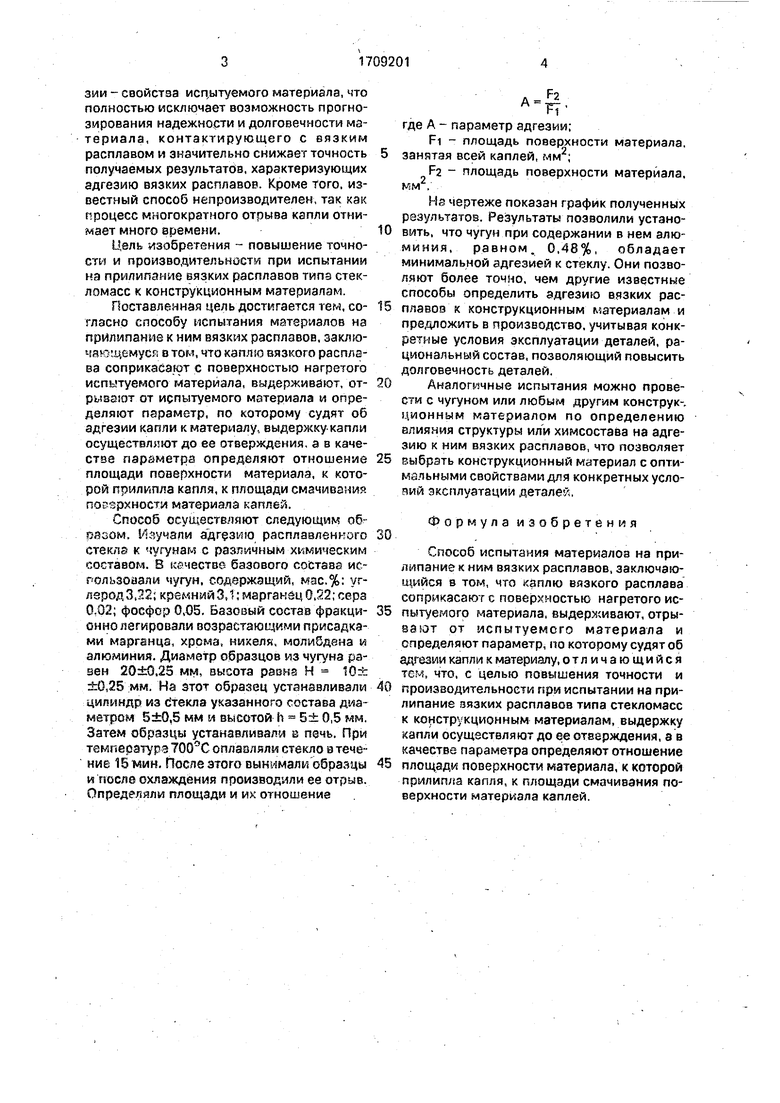

Способ осуществ/1яют следующим обP8GUM. Научали расплавленного стекла к чугунаг с различным химическим составом. В кйчестве базового соьтава использовали чугун, содержащий, мзс.%: углерод 3.22; кремний 3,1; маргакйц 0.22; сера 0,02; фосфор 0,05, Базовый состав фракциоинолегировали возрастающими присадками марганца, хрома, никеля, молибдена и алюминия. Диаметр образцов из чугуна равен 20±0.25 мм, высота равна И 10± ±0,25 мм. На этот образец устанавливали ципиндр из бteклa указанного состава диаметром 5±0,5 мм и высотой h 5± 0,5 мм. Затем образцы устанавливали в печь. При температура оплавлйли стекло в течение 15 мин. После этого вынимали образцы и после охлаждения производили ее отрав. Определяли площади и их отношение

-;f.

где А - параметр адгезии;

FI - площадь поверхности материала. занятая всей каплей,

Fa - площадь поверхности материала.

ЫЫГ. .

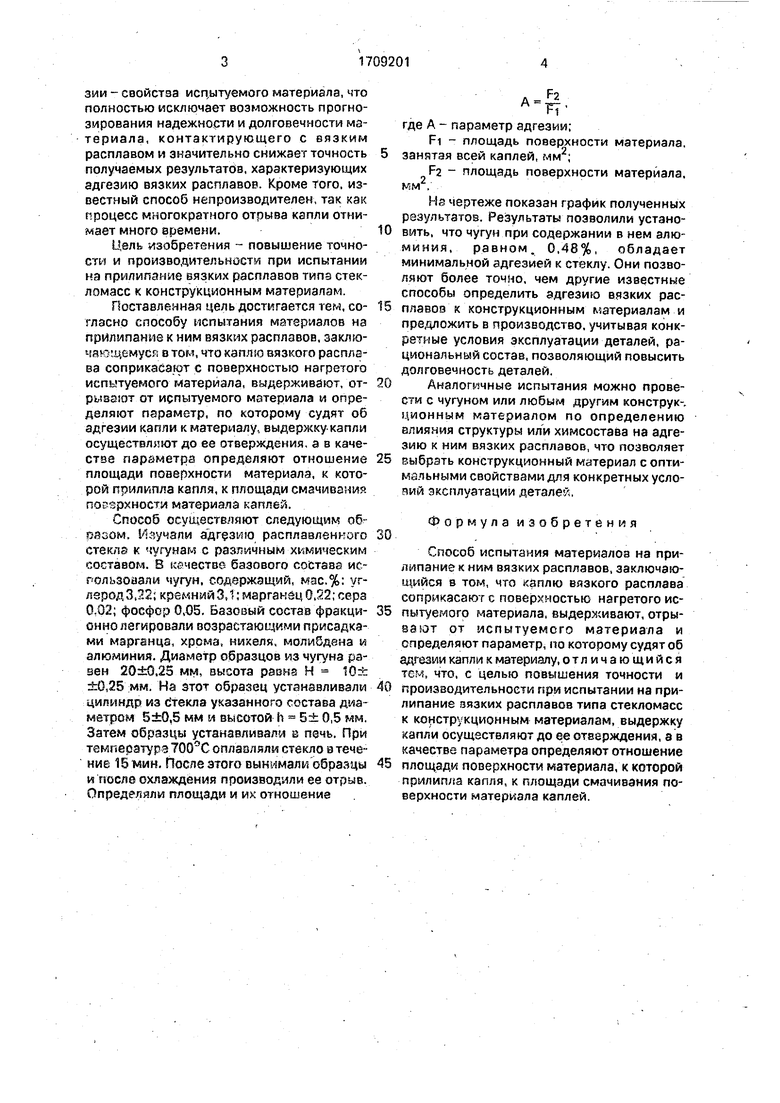

На чертеже показан график полученных результатов. Результаты позволили установить, что чугун при содержании в нем алюминия, равном. 0.48%, обладает минимальной адгезией к стеклу. Они позволяют более точно, чем другие известные способы определить адгезию в.чзких расплавов к конструкционным материалам и пре,ф1ожить в производство, учитывая конкретные условия эксплуатации деталей, рациональный состав, позволяющий повысить долговечность деталей.

Аналогичные испытания можно провести с чугуном или любым другим конструк-, ционным материалом по определению влияния структуры или химсостава на адгезию к ним вязких расплавов, что позволяет

выбрать конструкционный материал с оптимальными свойствами для конкретных услоаий эксплуатации деталей.

Формула изобретения

Способ испытания материалов на прилипание к ним вязких расплавов, за.ключающийся в том, что йзплю вязкого расплава соприкасают с поверхностью нагретого испытуемогр материала, выдер(ивают, отрызают от испытуемого материала и определяют параметр, по которому судят об дгезии капли к материалу, отличающийся тем, что, с целью повышения точности и

производительности при испытании на прилипание вязких расплавов типа стекломасс к конструкционным материалам, выдержку капли осуществляют до ее отверждения, а в качестве параметра определяют отношение

площади поверхности материала, к которой прилип/ia капля, к площади смачивания поверхности материала каплей.

«2Jr Д5 ДТУ %

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун для стеклоформующего инструмента | 1989 |

|

SU1713968A1 |

| НИКЕЛЕВЫЙ САМОФЛЮСУЮЩИЙСЯ СПЛАВ, КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ ДЛЯ СТЕКОЛЬНОГО ПРОИЗВОДСТВА, В КОТОРОМ ИСПОЛЬЗУЕТСЯ НИКЕЛЕВЫЙ САМОФЛЮСУЮЩИЙСЯ СПЛАВ, А ТАКЖЕ ФОРМА И КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ ДЛЯ ТРАНСПОРТИРОВКИ КАПЛИ СТЕКЛА, В КАЖДОМ ИЗ КОТОРЫХ ИСПОЛЬЗУЕТСЯ КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ ДЛЯ СТЕКОЛЬНОГО ПРОИЗВОДСТВА | 2020 |

|

RU2783715C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОВЕРХНОСТНОЙ ЭНЕРГИИ ТВЕРДЫХ ТЕЛ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2377535C2 |

| Способ приготовления противопригарного покрытия | 1990 |

|

SU1777975A1 |

| Способ производства крупногабаритных полированных оптических изделий | 1982 |

|

SU1024427A1 |

| Форма для получения полированныхСТЕКлОиздЕлий | 1979 |

|

SU816974A1 |

| МНОГОСЛОЙНОЕ ЗАЩИТНОЕ ПОКРЫТИЕ | 2004 |

|

RU2285749C2 |

| Способ определения паяемости листового материала | 1987 |

|

SU1496938A1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО СТЕКЛА ТОЛСТЫХ НОМИНАЛОВ | 2005 |

|

RU2299182C1 |

| НОЖНИЦЫ ДЛЯ ОТРЕЗКИ КАПЕЛЬ СТЕКЛОМАССЫ | 1999 |

|

RU2167833C1 |

Изобретение относится к исследованиям физико-химических свойств материалов, контактирующих с вязкими расплавами, например стекломассой. Целью изобретения является повышение точности и производительности при испытании на прилипание вязких расплавов т.ипа стекломасс к конструкционным материалам. Каплю вязкого расплава соприкасают с поверхностью на-' гретого испытуемого материала. После отвердения каплю отрывают от испытуемого материала и определяют отношение площади поверхности материала, к которой прилипла капля, к площади смачивания поверхности материала каплей, по которому судят об адгезии капли к материалу. 1 ил.

| 1972 |

|

SU418762A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-01-30—Публикация

1989-11-21—Подача