Изобретение относится к способс1М изготовления изделий .из материалов, находящихся в пластичном состоянии, например из расплавов термостойких стекол.оптического качества, и может быть использовано для отливки крупно габаритных изделий конструкционной оптики в виде пластин или дисков, толщина которых значительно меньше стороны или диаметра.

Известен способ изготовления ойтического стекла, включающий подачу струи расплава стекла из печи периодического действия фидером в виде обгреваемой трубы в предварительно нагретую форму и растекание по ней в виде расходящихся концентрических окружностей, при этом горячая стекломаса : наплывает на уже частично остывшуй. Причем, чем больше габаритные размеры блока и меньше его толщина, втем быстрее остывает стекломасса при раа)текании от места налива до пределов формы и тем больше термическая неоднородность стекломассы по изделию 1.

Однако для получения готового изделия с требуемыми размерами и термической однородностью п-риходится давать большие припуски для последующей механической обработки блоков-заготовок, например распилов ки блоков и их обрезки на габариты,, с целью выбора участков с требуемой термической однородностью. Верхняя поверхность изделия формируется при контакте с воздухом, коэффициент контактного трения которого с расплавом стекла практически равен нулю, поэтому она получается полированной. Боковйе поверхности и нижняя формируются при наличии большого коэффициента контактного трения между расплавом стекла и формой, что является причиной таких пороков как свили, термическая неоднородность стекломассы по изделию, грубые, непрозрачные, неровные поверхности, Поэтому для получения полированных поверхностей требуется шлифование, полирование. Отсюда большие потери стекломассы в брак, малый выход годных изделий и высокая стоимость изделий конструкционной оптики.

Известен также способ изготовления стаклоизделий путем прессования,, в котором с целью снижения контактного трении, на границе - стекломасса - формующие детали последним сообщают колебания частотой 1005000 Гц, изменяя амплитуду колебания обратно пропорционально изменению вязкости стекломассы в пределах 50-500 ..

Однако методом прессования с сообщением или без сообщения колебаний нельзя получить крупногабаритные изделия конструкционной оптики в виде

пластин или дисков, толщина которых значительно меньше стороны или диаметра из термостойких стекол оптического качества с малым содержанием окислов щелочных металлов или без них, так как они имеют большую площадь поверхности, контактирующую с формующими деталями, что при малой их толщине приводит к быстрой отдаче тепла стекломассой формирующим деталям, а это, в свою очередь, приводит к термоудару из-за большого перепада температур между стекломассой (135О-1400 с и формовым комплектом (450-500. Термоудар приводит к разрушению изделия. Для предотвращения разрушения изделия нужны большие скорости прессования (мгновенные и высокие давления f сотни тонн, что требует применения мощных и высокоскоростных прессов. Отсюда необходимость в значительных производственных площадях, а это ведет к удорожанию изделий. Кратковременность прессовки делает не эффективным применение колебаний формующих деталей так как стекломасса находится в жестком контакте с последними.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ производства крупногабаритных полированных оптических изделий из термостойких стекол, включающий предварительный разлив струи расплава стекла в накопитель до размеров, близких к размерам готовых изделий, с одновременным регулированием тепловых условий, переворот накопителя для подачи дозированного расплава в форму, растекание его по форме, прессование, выдержку заготовки в охлаждаемой форме до затвердевания ее поверхности и отжиг готового изделия{ 3j.

Однако изделия, получаемые известным способом, имеют полированную толко одну поверхность, которая не соприкасается с формой, хотя имеют высокую термическую однородность по всей массе. Для получения второй полированной поверхности необходимо исключить контакт расплава стекла с поверхностью формы.

f

Цель изобретения - улучшение качества изделий.

Поставленная цель достигается тем что согласно способу производства круногабаритных полированных оптических изделнй из термостойких стекол, включаюи ему предварительный разлив струи расплава стекла до размеров, близких к размерам готовых изделий, с одновременным регулированием тепловых условий, подачу дозированного расплава в форму, растекание его по форме, выдержку заготовки в охлаждаемой форме до затвердевания ее поверхностей и отжиг, осуществляют воздействие упругих направленных перпе дикулярно к нижней поверхности расп ва стекла колебаний при подаче дози рованного расплава, растекании его по форме и выдержке в ней, причем при подаче -и растекании производят постоянные упругие колебания, а при выдержке амплитуду упругих колебани изменяют обратно пропорционально из менению вязкости расплава стекла. Кроме того, частоту упругих коле баний для алюмоборосиликатных стекол изменяют от 10 до 1000 Гц, а амплитуду - от 5 до 1000 мкм. Параметры упругих колебаний выби раются экспериментально в каждом конкретном случае в зависимости от фор муемого материала, веса и габаритов изделий, требований к состоянию поверхностей и по однородности материала по изделию в пределах по частоте от 0,5 до 5000 Гц, а по амплитуде - от 5 до 2000 мкм. Для термостойких алюмоборосиликатных стекол .оптического качества частота упругих колебаний составляет от 10 до 1000 Гц, а их амплитуда - от 5 до 1000 мкм. Способ осуществляется следующим образом. Струю расплава стекла, вытекающую из питателя печи для варки термостойкого стекла оптического качества с малым содержанием окислов щелочных металлов или без них, выполненного в виде обогреваемой тру бы из жаростойкого материала, например платины, предварительно, перед подачей в форму, разливают до ширины,, равной или близкой стороне или диаметру отливаемого крупногабаритного изделия конструкционной оптики. Предварительный разлив целесообразно проводить в регулируе мых тепловых условиях путем нагрева при помощи, например, нагревателей для сохранения температуры выработки расплава стекла и, как результат его текучести и термической однородности, и при необходимости охлаж дения, например, холодильником пере подачей в форму разлитого потока ра ллава стекла. Затем расплавстекла подается на край или середину формы При подаче разлитого потока расплава стекла стекломасса растекается п форме только в прямолинейном направ леиии, либо от одной стенки к другой в случае подачи потока на край формы, когда предъявляются менее жесткие требования по термической однородности, либо от середины формы к ее противоположным стенкам в случае подачи потока на середину форшл, когда предъявляются более жесткие требования к термической однородности стекломассы по изделию Наличие воздействия упругих колеоаний в процессе свободноТо растекания расплава стекла по форме и за-1вердевания его в форме, направленных строго перпендикулярно к нижней поверхности отливаемого изделия, изменяет условия как растекания расплава стекла, так и формирования нижней и боковых поверхностей готового изделия в процессе затвердевания. При воздействии упругих колебаний, направленных строго перпендикулярно к нижней поверхности отливаемого изделия, в процессе свободного растекания расплава стекла по форме, а затем и затвердевания изделия в охлаждаемой форме форма вместе со стекломассой совершает вертикальные перемещения вверх - вниз. При этом форма жестко закреплена на источнике упругих колебаний, а расплав стекла, а затем и затвердевающее изделие свободно лежит в форме. Поэтому при вертикальном перемещении формы с расплавом стекла или затвердевающим изделием движение последних несколько запаздывает от движения формы и при этом в верхней точке движения они как бы зависают на мгновение (состояние невесомости) , а затем соударяются с формой в нижнем положении при уже начавшемся движении формы вверх (дополнительное давление. В момент запаздывания, зависания, между формой и стекломассой возникает зазор, который заполняется воздухом, вытесняемым из формы в процессе соударения, при этом сам процесс соударения амортизируется за счет вы есняемой воздушной прослойки. При этом формирование поверхностей изделия производится в основном подвижным вверх-вниз воздушным слоем по боковым поверхностям и воздушной Прослойкой по нижней поверхности, так как последняя с дном формы имеет-кратковременный импульсный контакт, который на формировании поверхности не сказывается. В результате поверхности как нижняя, так и боковые, получаются полированными или близкими к ним, так как коэффициент контактного трения практически приближается к нулю как и в случае формирования верхней поверхности изделия при контакте с воздухом. Состояние невесомость - дополнительное давление в сочетании с импульсным контактом порции расплава стекла с формой положительно сказываются на сохранении термической однородности за счет более равномерного распределения температуры по изделию (эффект перемешивания) и уменьшения теплопотерь при импульсном контакте с формой. В результате расплав стекла свободно и с большей скоростью, т.е.

И за меньшее время, равномерно заполняет форму.

Частота импульсного контакта, т.е частота и -амплитуда упругих колебаний; при Нс1ливе в форму и растекании расплава стекла по форме, остается постоянной, так как расплав сте ла в это время имеет постояннне параметры - температуру, вязкость. Когда отлитое изделие В1адерживается в охлаждаемой форме до затвердевания его поверхностей, расплав стекла изменяет свои параметры (температуру,: вязкость;, поэтому амплитуда упругих колебаний при нарастании вязкости, стекла (,его затвердевании до/Бкна изменяться обратно пропорциоHaJttiHo вязкости последнего, чтобы избежать сколов уже затвердевшего изделия. Упругие колебания должны быть направлены строго перпендикуляр но к нижней поверхности отливаемого изделия, так как при отклонении от вертикального направления колебаний воз;никают дополнительные хаотические

силы, которые могут закручивать образец, что нежелательно при получении пла:стин, т.е. изделий,, имеющих фор му,:,.отличную от круглой (дисков). Для получения качества поверхности 12-14 класса чистоты, т.е. полированной или близкой к ней, не требуется высокого качества обработки форму.ющих поверхностей формы, так как влияние ддефектов поверхности формы на качество поверхностей изделий ослабляется при импульсном контакте через воздушную прослойку и тем больше, чем больше частота упругих колебаний и чем меньше их амплитуда. Только сочетание свободного перемещения расплава стекла, а затем и затвер девающего изделия в форме, жестко за крепленной на источнике упругих колебаний, с наличием подвижного воздушного слоя в процессе упругих колебаний создает наилучшие условия и позволяет получать такой эффект по .достижению термической однородности 10)и полированных как боковых так и нижней поверхностей (12-14 клас

- чистоты..

Пример. Предлагаемым способом производилось ф.ормование крупногабаритных изделий конструкционной оптики в виде пластин с размерами: диаметр 150x20, 600x600x30 и ЮООх хЮООхЗО мм из расплава термостойкого алюмоборосиликатного стекла типа ТСМ-504 К и ТСМ-527.

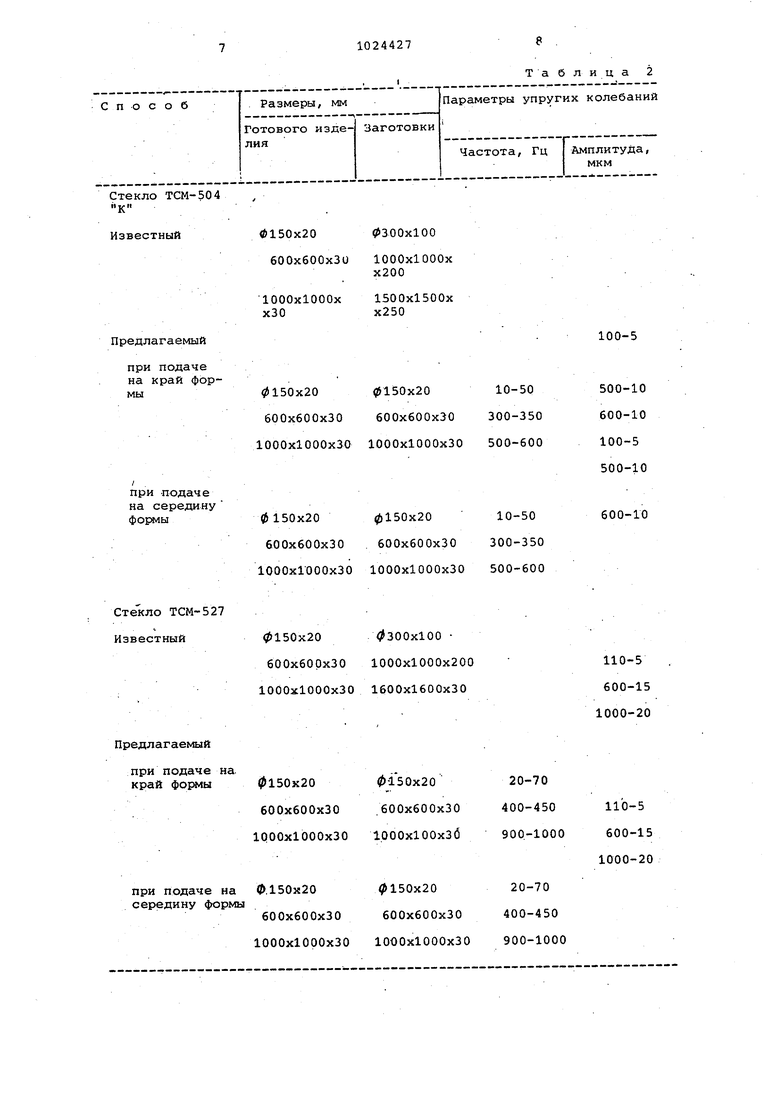

В табл.1 приведены технологические параметры выработки этих стекол.

Таблица ,1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства полированных оптических изделий и устройство для его осуществления | 1981 |

|

SU1030324A1 |

| УСТРОЙСТВО БАРБОТИРОВАНИЯ ДЛЯ ОБЕЗВОЖИВАНИЯ СТЕКЛОМАССЫ | 2015 |

|

RU2596836C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОПТИЧЕСКОГО СИТАЛЛА | 2014 |

|

RU2569703C1 |

| Способ оценки качества поверхности стекла | 1982 |

|

SU1057864A1 |

| Способ прессования полых стеклоизделий и устройство для его осуществления | 1985 |

|

SU1321700A1 |

| СПОСОБ УПРОЧНЕНИЯ СТЕКЛА | 2014 |

|

RU2579043C2 |

| Способ получения заготовок из фторидного стекла | 1990 |

|

SU1740333A1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО СТЕКЛА ТОЛСТЫХ НОМИНАЛОВ | 2005 |

|

RU2299182C1 |

| СТЕКЛО | 2020 |

|

RU2775758C2 |

| Способ варки стекла | 1982 |

|

SU1024423A1 |

1. СПОСОБ ПРОИЗВОДСТВА КРУПНОГАБАРИТНЫХ ПОЛИРОВАННЫХ ОПТИЧЕСКИХ ИЗДЕЛИЙ из термостойких стекол, включающий предварительный разлив струи расплава стекла до размеров, близких к размерам готовых изделий, с одновременным регулированйем тепловых условий, подачу дозированного расплава в форму, растекание его по форме, выдержку заготовки в охлаждаемой форме до затвердевания ее поверхностей и отжиг, отличающийся тем, что, с целью улучшения качества изделий, осуществляют воздействие упругих направленных перпендикулярно к нижней поверхности расплава стекла колебаний при подаче дозированного расплава, растекании его по форме и выдержке в ней, причем при подаче и растекании производят постоянные упругие колебания, а при выдержке амплитуду упругих колебаний изменяют обратно пропорционально изменению вязкости расплава стекла. 2. Способ ПОП.1, отличаю(Л щийся тем, что частоту упругих колебаний для алюмоборосиликатного С стекла изменяют от 10 до 1000 Гц, а амплитуду - от 5 до 1000 мкм. ТЧЭ 4; 4 ГчЭ ы

Температура предварительного разлива,с

Температура расплава стекла при подаче в форму,С

Вязкость, П

. Расплав термостойкого алюмоборосиликатного стекла оптического качества струей, вытекающей из питателя в виде Обогреваемой трубы из платины подают на обогреваемый поток для предварительного разлива его до ширины на 50 мм меньше требуемых габаритов изделия дри температуре рабочего пространства 1000-1100 С. П ред подачей расплава в форму, жестко закрепленную на источнике упругих колебаний, последней сообщают упру1100

1300

1,9x10гие колебания, параметры которых при наливе расплава в форму и его растекании по форме остаются постоянными, а при выдержке изделия в охлаждаемой форме амплитуду упругих колебаний изменяют обратно пропорционально изменению.вязкости расплава стекла. Упругие колебания направлены перпендикулярно к нижней поверхности отливаемого изделия.

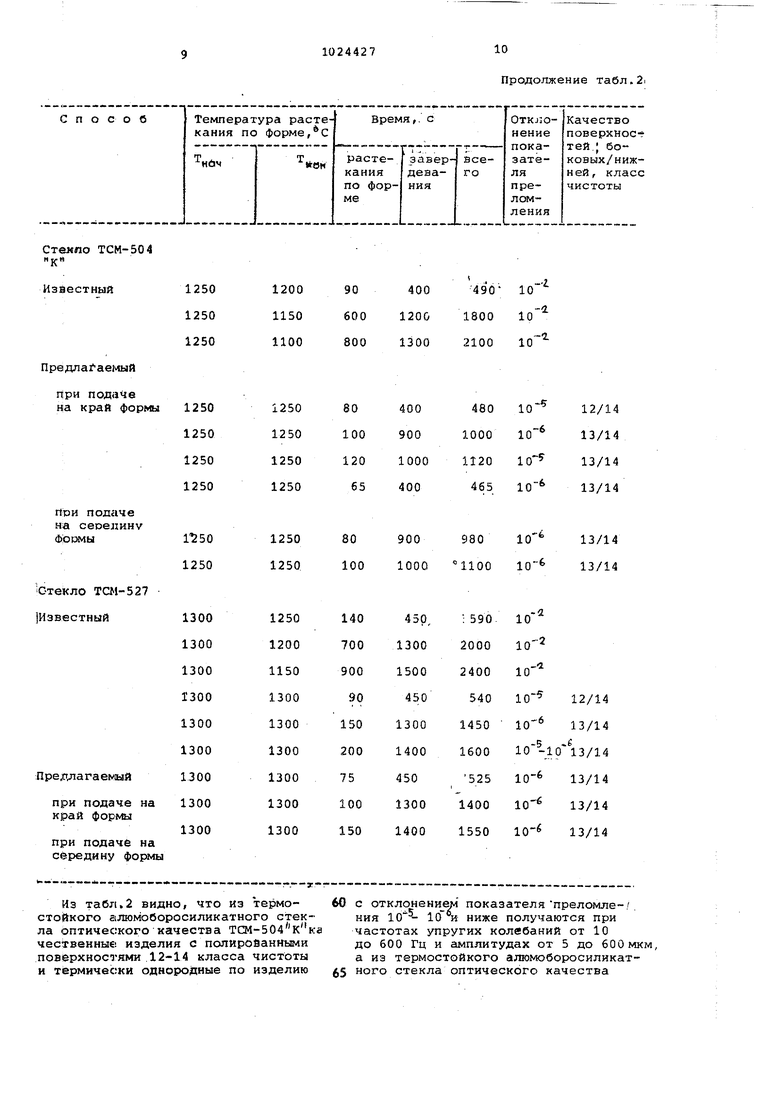

В табл.2 приведены сравнительные результаты отливок.

504

150x20 600x600x30

lOOOxlOOOx хЗО

150x20 0150x20 10-50 600x600x30 600x600x30 300-350 1000x1000x30 1000x1000x30 500-600

0150x20 0150x20 10-50 600x600x30 . 600x600x30 300-350 1000x1000x30 1000x1000x30 500-600

527

0150x20 ; 300х100 бООхбОрхЗО 1000x1000x200 1000x1000x30 1600x1600x30

на.

0150x20 600x600x30 1000x1000x30

при подаче на 0.150x20 середину формы

600x600x30

1000x1000x30

Таблица 2

0300x100

lOOOxlOOOx х200

ISOOxlSOOx х250

100-5

500-10 600-10 100-5 500-10

600-10

110-5 600-15 1000-20

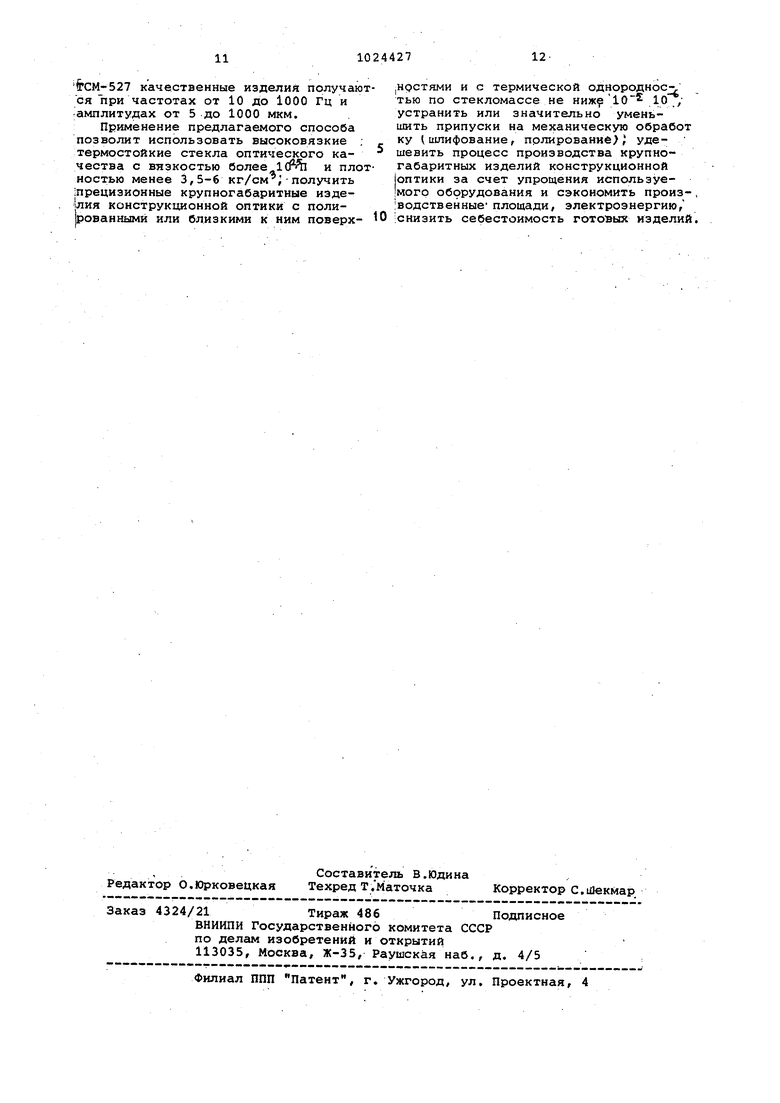

Стенпо тем-504 К« Из табл.2 видно, что из термостойкого с1Люмоборосиликатного стекла оптического качества ТСМ-504к к чественныб изделия с полированными поверхностями 12-14 класса чистоты и термически однородные по изделию

Продолжение табл.2| 60 с отклонение; показателя преломле-/ 55 ного стекла оптического качества ния Ю и ниже получаются при частотах упругих колебаний от 10 до 600 Гц и амплитудах от 5 до 600 мкм, а из термостойкого алюмоборюсиликатiCM-527 качественные изделия получаются при частотах от 10 до 1000 Гц и ;амплитудах от 5 до 1000 мкм.

Применение предлагаемого способа позволит использовать высоковязкие ; термостойкие стекла оптического качества с вязкостью более l(Ml и плотностью менее 3,5-6 кг/см;-получить :прецизионные крупногабаритные изде|лия конструкционной оптики с полиkованнымй или близкими к ним поверх-

|Н9стями и с термической однороднос тью по стекломассе не 10./ устранить или значительно уменьшить припуски на механическую обработ ку шлифование, полирование); уде- ; шевить процесс производства крупногабаритных изделий конструкционной оптики за счет упрощения используемого оборудования и сэкономить произ-, |водственные площади, электроэнергию, снизить себестоимость готовых изделий.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Демкина Л.И | |||

| Физико-химические основы производства оптического стекла, Л., Химия, 1976, с.338 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1983-06-23—Публикация

1982-01-29—Подача