(54) ФОРМА ДЛЯ ПОЛУЧЕНИЯ ПОЛИРОВАННЫХ СТЕКЛОИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Форма для получения плоских листовых полированных стеклоизделий на расплаве металла | 1975 |

|

SU535228A1 |

| Установка для изготовления полированных листов стекла | 1973 |

|

SU485978A1 |

| Формообразователь для изготовления изделий из термопластичных материалов | 1982 |

|

SU1165647A1 |

| Форма для получения плоских листовых полированных стеклоизделий на расплаве металла | 1975 |

|

SU628685A1 |

| Установка для изготовления полированных листов стекла | 1980 |

|

SU948903A1 |

| СПОСОБ ПРИТУПЛЕНИЯ ОСТРЫХ КРОМОК СТЕКЛОИЗДЕЛИЙ | 2013 |

|

RU2543222C1 |

| Чугун для стеклоформующего инструмента | 1989 |

|

SU1713968A1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО СТЕКЛА ТОЛСТЫХ НОМИНАЛОВ | 2005 |

|

RU2299182C1 |

| Устройство для изготовления армированного проволокой листового стекла | 1972 |

|

SU1020001A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2097342C1 |

1

Изобретение относится к оборудо- ванию производства стеклоизделий на расплаве металлов,

Известна форма для получения плоских листовых полированных стеклоизделий на расплаве металла, в виде замкнутого контура из несмачиваемого стекломассой материала 11.

Такая конструкция формы не позволяет получать изделия с кромкой заданной конфигурации, так как в результате эффекта несмачивания расплавы стекла и металла образуют мениски на границе контакта с материалом рамки.

Наиболееблизкой к предлагаемой технической сущности -и достигаемому эффекту является форма для получения полированных стеклоизделий на внутренней поверхности с фасками,вы полненными под углом наклона к внутренним стенкам, равным Р M-arccos55 . С помощью этой формы изготавливают линзы заданной кривизны в условиях невесомости и вакуума 2.

При производстве изделий из стекла в земных условиях, кроме силы поверхностного натяжения, на стекломассу действует намного большая по величине сила тяжести, вследствие чего

возможен отрыв от стенок и вытекание стекломассы из формы. Во избежание этого форму помещают на подложку, например на поверхность расплавленного металла. Тогда кромки изделия, находящегося внутри формы, имеют менисКи: верхняя кромка - мениск, образуемый стекломассой при контакте с материалом формы, а нижняя - мениск,

0 образуемый расплавленным металлом. Известно, что форма мениска определяется величиной краевого угла смачивания жидкостью твердой поверхности. В общем случае краевые углы смачива5ния материала формующей подложки расплавами стекломассы и металла не равны друг другу.

Следовательно, рассмотренная форма не может быть использована для

0 формования на поверхности расплавленного металла плоских изделий из стекла с симметричными кромками заданной конфигурации, так как. углынаклона ее верхней и нижней Фасок равны друг

5 другу, что неизбежно приведет к различинз формы верхнего и нижнего менисков, т.е. менисков стекломассы и расплавленного металла.

Цель изобретения - обвспечение 0 получения плоских стеклоизделий с симматричными кромками на расплаве металла.

Поставленная цель достигается тем что в форме для получения полированных стеклоизделийг в полнёйной из несмачиваемого материала, в виде замлнутого контура на внутренней поверхности с верхней и нижней пОй острвм углом к ее торцу формирунциий фас- ками, верхняя из них выполнена под острым углом к торцу формы, а отношение углов двух фасок состгшляет 0,1-0,9.

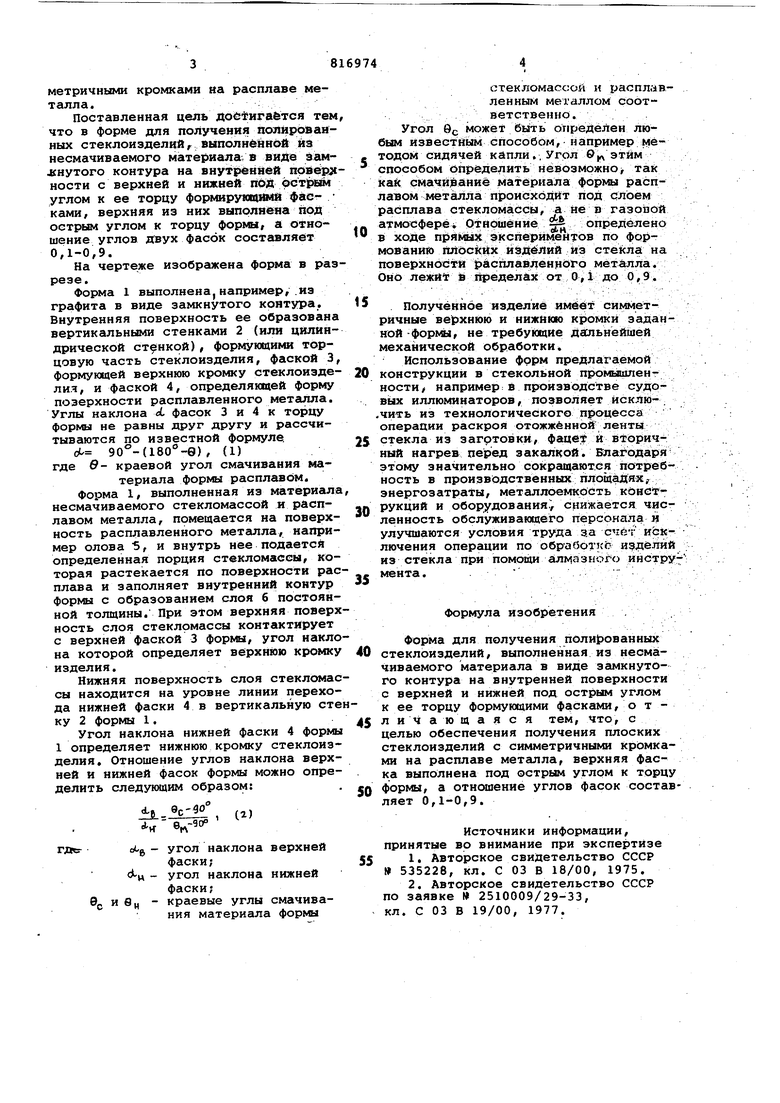

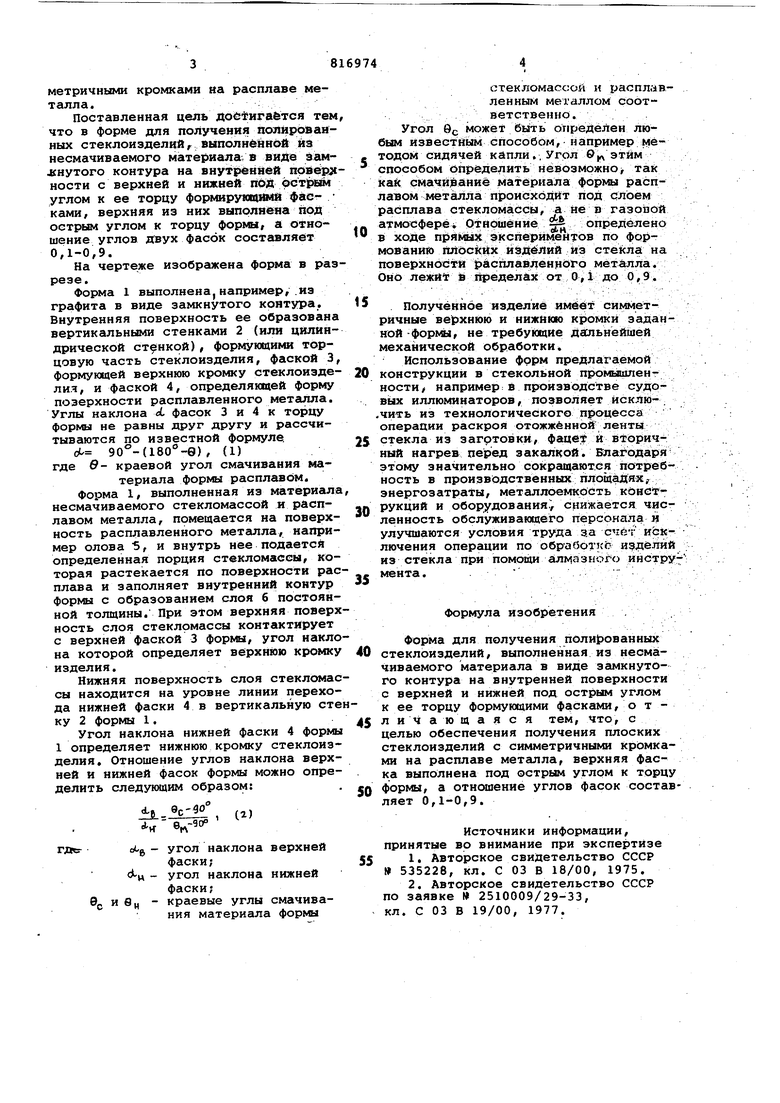

На чертеже изображена форма в разрезе.

Форма 1 выполнена,например, .из графита в виде замкнутого контура. Внутренняя поверхность ее образована вертикальными стенками 2 (или цилиндрической стенкой), формующими торцовую часть стеклоизделия, фаской 3, формующей верхнюю кромку стеклоизделия, и фаской 4, определяющей форму поверхности расплавленного металла. Углы наклона «С фасок 3 и 4 к торцу формы не равны друг другу и рассчитываются по известной формуле.

0 90°-(180°-0), (1) где 9- краевой угол смачивания материала формы расплавом.

Форма 1, выполненная из материала несмачиваемого стекломассой и расп лавом металла, помещается на поверхность расплавленного металла, например олова 5, и внутрь нее подается определенная порция стекломассы, которая растекается по поверхности расплава и заполняет внутренний контур формы с образованием слоя 6 постоянной толщины. При этом верхняя поверхность слоя стекломассы контактирует с верхней фаской 3 формы, угол наклона которой определяет верхнюю кромку изделия.

Нижняя поверхность слоя стекломассы находится на уровне линии перехода нижней фаски 4 в вертикальную стеку 2 формы 1.

Угол наклона нижней фаски 4 формы I определяет нижнюю кромку стеклоизделия. Отношение углов наклона верхней и нижней фасок формы можно определить следующим образом:

, (Я

-90

tf е„

угол наклона верхней

фаски; -«угол наклона нижней фаски;

9с и SH

краевые углы смачивания материала формы

стекломассой и расплавленным металлом соответственно.

Угол 9р может быть определен любым известным способом, например методом сидячей капли., Угол 0 ,/v этим способом определить невозможно так как смачй)ааниё материала формы расплавом металла происходит под слоем расплава стекломассы, а не в газойой атмо 5ферёV Отношение определено в ходе пря1мых экспериментов по формованию lutOckHx изделий из стекла на поверхности t cruiaBjieH|HOro металла. Оно лежи ie пределах от 0,1 до 0,9.

Полученное изделие имеет симметричные верхнюю и нижнюю кромкя заданной -формы, не требующие дальнейшей механиче.ской обработки.

Использование Форм предлагаемой конструкции в стекольной промышленности, например:в производстве судовых иллюминаторов, позволяет йсклю-. ,чить из технологического процессг операции раскроя отожжённой ленты стекла из заготовкй, фаце и вторичный нагрев перед закалкой. Благодаря этому значительно сокращаются потребность в производственных площадях, энергозатраты, металлоемкость конструкций и оборудования.; снижается чисг ленность обслуживающего персонала и улучшаются условия труда за счет кЬключения операции по обр-аботкс- издбЛЙй из стекла при помощи алмазно о инстру мента. :

Формула изобретения ,

Форма для получения полированных стеклоизделий, выполненная из несмаЧиваемого материала в виде згмкнутого контура на внутренней поверхности с верхней и нижней под острым углом к ее торцу формующими Фасками, отличающаяся тем, что, с целью обеспечения получения плоских стеклоизделий с симметричными крОмками на расплаве металла, верхняя фаска выполнена под острым углом к торц формы, а отнсянение углов фасок состаляет 0,1-0,9.

Источники информации, принятые во внимание при экспертизе

кл. С 03 В 19/00, 1977.

y,,Vg /

XX

X

Авторы

Даты

1981-03-30—Публикация

1979-06-08—Подача