род, кремний, .марганец, хром, алюминий, магний, железо при следующем соотношении компонентов, мае.%:

Углерод3,2-3,6

Кремний2,8-3,2

Марганец0,2-0,6

Хром0,4-0,6

Алюминий0,4-0,6

Магний0,010-0,035

Железо-Остальное

Однако недостаточная теплопроводность и повышенная адгезия к расплавленной стекломассе снижают его служебные свойства. Поэтому известный чугун не может быть использован для широкого использования при производстве основных деталей стеклоформующего инструмента,

Цель изобретения - повышение теплопроводности чугуна и уменьшение адгезии к вязким расплавам.

Из-за предотвращения адгезии конструкционного материала стеклоформующего инструмента (чугуна) к расплавленной стекломассе и повышения теплопроводности, чугуна уменьшается схватывание чугуна со стеклом, что уменьшает брак, повышает качество стеклоизделий и увеличивает выпуск, что в конечном итоге уменьшает себестоимость стеклоизделий.

Указанная цель достигается тем, что чугун, содержащий углерод, кремний, марганец, хром, алюминий и магний,, дополнительно содержит медь и бериллий при следующем соотношении компонентов, мас.%:

Углерод 3,1-3,5

Кремний3,0-3,2

Марганец0,2-0,6

Хром0,4-0,6

Медь0,1-0,3

Алюминий0,4-0,6.

Бериллий. 0,08-0,15

.МагнийV- -;S;01-0,D35 .

Железо, Остальное

Содержание углефда менее 3,1 мас,% недопустимо, так как приводит к образованию междендритного графита, повышающего: адгезионные свойства чугуна. Повышение содержания углерода сверх 3,5 мас.% также повышает адгезионные свойства чугуна из-за разветвленной сети графитовь1х включений. Повышение Содержания кремния до 3,,2 мас.% способствует повышению теплопроводности, так как улучшаются процессы графитизации, повышается сопротивляемость чугуна эрозионному разрушению под действием расплавленного стекла. Марганец в пределах 0,2-0,6 мас.% также положительно влияет на процесс графитизации, повышающий

теплопроводность. Уменьшение содержания марганца менее 0,2 мас.% снижает прочностные свойства, а при увеличении сверх 0,6 мас.% приводит к охрупчиванию

при термоциклированию, что имеет место при эксплуатации стеклоформую щего инструмента. Хром в пределах 0,4-0,6 мас.% упрочняет металлическую матрицу. Увеличение содержания хрома приводит к

образованию большого числа карбидов, повышающих адгезию к вязким расплавам. Алюминий в .пределах 0,4-0,6 мас.% повышает теплопроводность и снижает адгезию к вязким расплавам. Повышение бериллия

до 0,08-0,15 мас.% повышает теплопроводность, резко снижает адгезию к вязким расплавам. Присутствие магния приводит графит в более компактную форму и снижает адгезию чугуна к вязким расплавам.

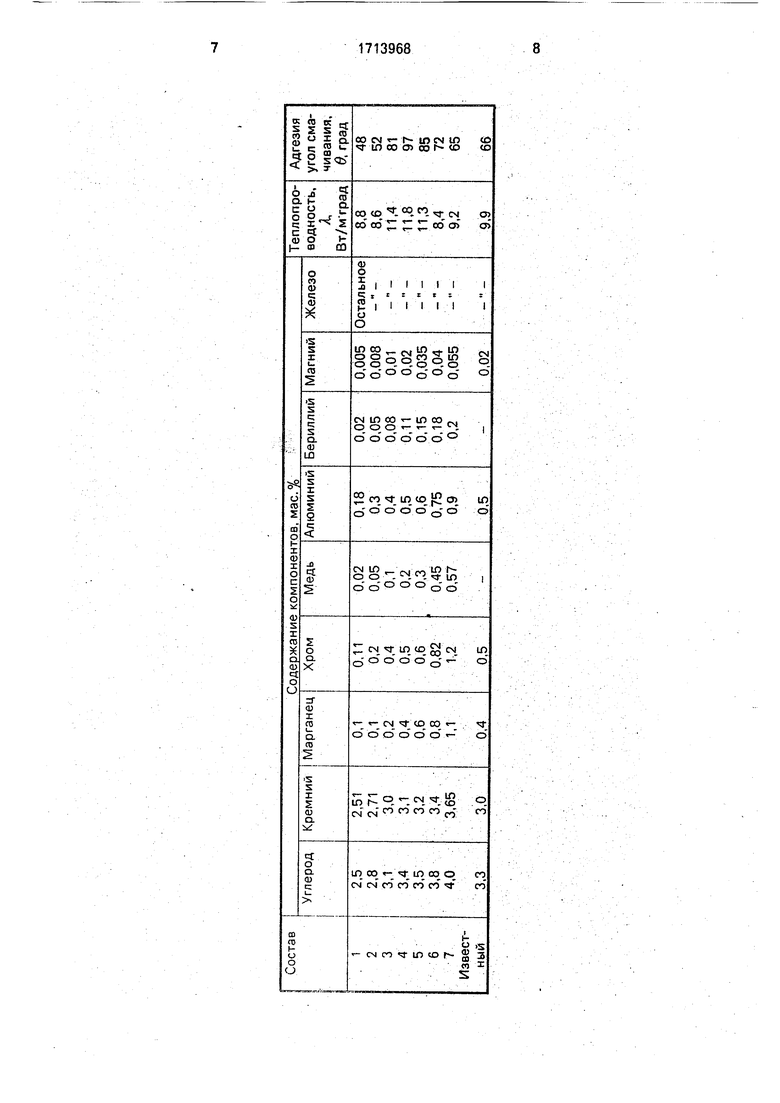

Отливки из чугуна получают путем переплава шихтовых материалов с последующей фракционной разливкой металла. Использовали литейный чугун Л1, лом чугунный 1 А, алюминий, феррохром, лигатуру медно-бериллиевую МБ-1, железо-кремний-магниевую лигатуру ФсМгЧ. Расплавленный чугун заливают в сухие литейные формы при 1400°С.

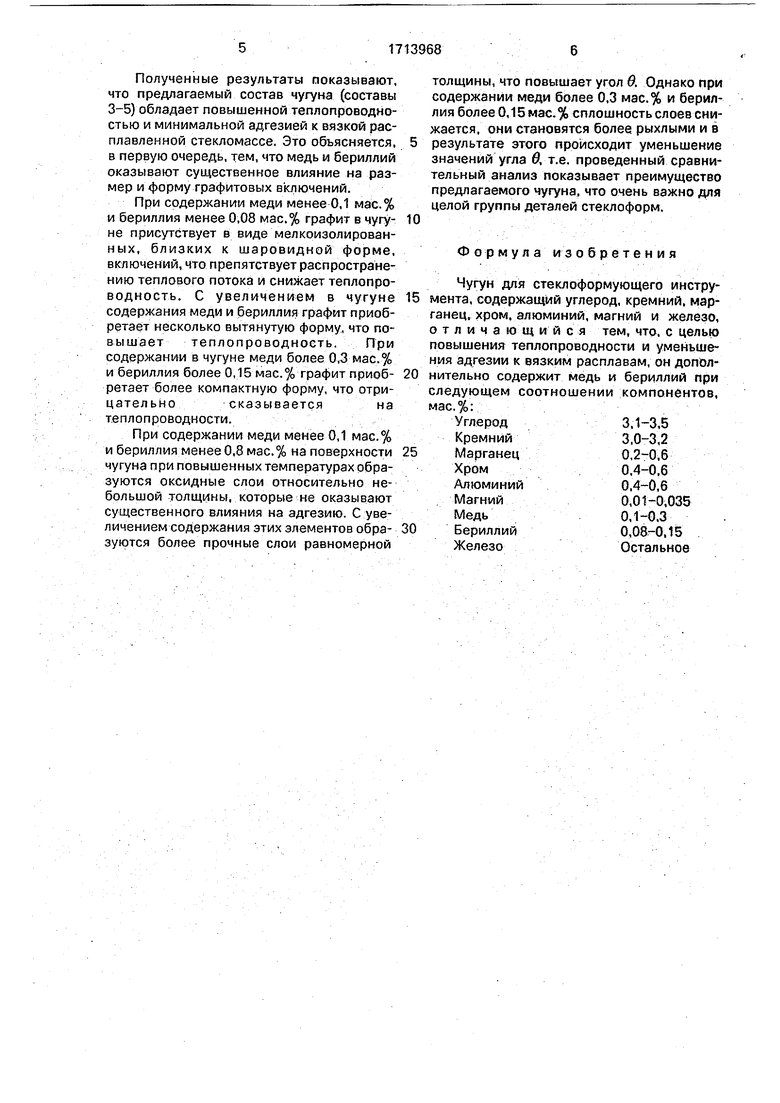

Теплопроводность чугуна при 500°С оп

ределяют с помощью установки ИМАШ 2075 по известной методике. Температуру рабочей зоны образцов измеряют платиноплатинородиевыми термопарами (Гр.ПП), рабочий спай которых соединяют точечной

сваркой с боковой поверхностью нагреваемой зоны образца. Контроль температуры осуществляют при помощи потенциометра КСП-4, С целью предотвращения окисления образцов степень разрежения в рабочей камере составляет 5,3 10 МПа.

В процессе испытаний производят автоматическую запись электрического сопротивления образцов при заданной температуре. Величина сопротивления затем используется для определения теплопроводности:

L-T

Я где Я-теплопроводность материала, Вт/мх

хград;

г8

число Лоренса, Вт/Омх

L 2,4-10 хград ;

R - электрическое сопротивление. Ом;

Т - температура, град,

Об адгезии судят по краевому углу смачивания (в) который определяли с точностью ±1,0 град по известной методике.

Результаты испытаний представлены в таблице.

Полученные результаты показывают, что предлагаемый состав чугуна (составы 3-5) обладает повышенной теплопроводностью и минимальной адгезией к вязкой расплавленной стекломассе. Это объясняется, в первую очередь, тем, что медь и бериллий оказывают существенное влияние на размер и форму графитовых включений.

При содержании меди менее 0,1 мае. % и бериллия менее 0,08 мас.% графит в чугуне присутствует в виде мелкоизолированных, близких к шаровидной форме, включений, что препятствует распространению теплового потока и снижает теплопроводность. С увеличением в чугуне содержания меди и бериллия графит приобретает несколько вытянутую форму, что повышает теплопроводность. При содержании в чугуне меди более 0,3 мас.% и бериллия более 0,15 мае. % графит приобретает более компактную форму, что отрицательносказываетсянатеплопроводности.

При содержании меди менее 0,1 мас.% и бериллия менее 0,8 мас.% на поверхности чугуна при повышенных температурах образуются оксидные слои относительно небольшой толщины, которые не оказывают существенного влияния на адгезию. С увеличением содержания зтих злементов образуются более прочные слои равномерной

толщины, что повышает угол в. Однако при содержании меди более 0,3 мас.% и бериллия более 0,15 мас.% сплошность слоев снижается, они становятся более рыхлыми и в результате этого происходит уменьшение значений угла 0, т.е. проведенный сравнительный анализ показывает преимущество предлагаемого чугуна, что очень важно для целой группы деталей стеклоформ.

Формула из обретения

Чугун для стеклоформующего инструмента, содержащий углерод, кремний, марганец, хром, алюминий, магний и железо, отличающийся тем, что, с целью повышения теплопроводности и уменьшения адгезии к вязким расплавам, он дополнительно содержит медь и бериллий при следующем соотношении компонентов, мас.%:

Углерод3,1-3,5

Кремний3,0-3,2

Марганец0,2-0,6

Хром0,4-0,6

Алюминий0,4-0,6

Магний0,01-0,035

Медь0,1-0.3

Бериллий0,08-0.15

ЖелезоОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Пуансон для производства стеклянных изделий | 2023 |

|

RU2815257C1 |

| ФОРМА ДЛЯ ПРОИЗВОДСТВА СТЕКЛЯННОЙ ТАРЫ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2556260C2 |

| Высокопрочный чугун | 1990 |

|

SU1827395A1 |

| Высокопрочный чугун | 1988 |

|

SU1581770A1 |

| Чугун | 1987 |

|

SU1440950A1 |

| Чугун с вермикулярным графитом | 1988 |

|

SU1569349A1 |

| ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ ИЗДЕЛИЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2011 |

|

RU2516157C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ЧУГУНА | 2013 |

|

RU2541250C1 |

| Чугун для конфорок электроплит | 1989 |

|

SU1629342A1 |

| Способ испытания материалов на прилипание к ним вязких расплавов | 1989 |

|

SU1709201A1 |

Изобретение относится к металлургии и может быть использовано при производства стеклоформующего инструмента. Цель изобретения - повышение теплопроводности и уменьшение адгезии к вязким расплавам. Предложенный чугун содержит, мас.%: С 3.1-3,5; Si 3-3.2; Мп 0,2-0.6; Сг 0,4-0.6; А1 0,4-0.6; Мд 0.01-0.035; Си 0.1-0.3; Be 0.08- 0,15; Fe - остальное. Дополнительный ввод в состав предложенного чугуна Си и Be позволил повысить теплопроводность чугуна и снизить адгезию к вязким расплавам. 1 табл.Изобретение относится к металлургии, в частности к изысканию составов чугунов. используемых для изготовления деталей, работающих в условиях повышенных температур, агрессивных вязких расплавов, например стекломассы, и термоциклических нагрузок.Известен состав чугуна, который содержит углерод, кремний, марганец, магний, алюминий, церий, железо при следующем соотношении компонентов, мас,%: Углерод3,2-3,8Кремний2,3-2,8Марганец0.2-0.6Магний0.02-0.05Алюминий0,005-0.03Церий0.055-0.15ЖелезоОстальноеОсновным недостатком известного чугуна является то, что он не обладает в должной степени теплопроводностью, являющейся важной характеристикой конструкционного материала, например, таких деталей, как черновые и чистовые формы стеклоформующего инструмента. Расплавленное стекло имеет свойство "схватываться" при высоких температурах с металлами. Например, в процессе эксплуатации ряда деталей стеклоформующего инструмента необходимо, чтобы на рабочей поверхности стеклоформующего инструмента была низкая температура, т.е. чтобы передаваемая стекломассой металлу инструмента тепловая энергия как можно быстрее поглощалась металлом инструмента. В противном случае происходит "схватывание" (адгезия) стекла с металлом, резко снижающая качество и выпуск изделий из стекла и снижающая надежность инструмента. Этого можно избежать повышением теплопроводности металла. Однако известный состав в должной степени необходимой теплопроводно: стью не обладает и, следовательно, не может быть использован в качестве материала стеклоформующего инструмента.Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является известный чугун,который обладает повышенной эрозионной стойкостью и термостойкостью и содержит угле-слсСл)оо00

| Высокопрочный чугун для отливок | 1987 |

|

SU1420056A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

| Чугун с вермикулярным графитом | 1988 |

|

SU1569349A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-02-23—Публикация

1989-12-11—Подача