храповыми колесами 22 и 27, а звездочка 19 получает возможность вращения. Под собственной массой, а также массой опорных плит 7, сервомеханизмов 30 и поперечных опор 32 подбарабанье опускается в крайнее нижнее положение. При этом опорные плиты 7 перемещаются в направляющих 10, двуплечие рычаги 4 и 5, торсионный 2 и трубчатый 3 валы, рычаг 17 и звездочка 19 проворачиваются относительно своих осей, а подвесная цепь 18 удерживает подбарабанье в крайнем нижнем положении. Эксцентрики 13 фиксируются от перемещений втянутыми штоками сервомеханизмов 30.

Затем кнопку 21 и педаль 25 возвращают в исходное положение и колебательными перемещениями рычага 1 управления подтягивают подбарабанье до заданных зазоров на входе и выходе подбарабанья. Одновременное регулирование зазоров на входе и выходе подбарабанья в процессе работы зернокомбайна производится по.произвольной программе по показаниям сигнализатора изменения интенсивности потерь зерна посредством одновременного или раздельного втягивания-выдвижения штоков сервомеханизмов. 1 з.п. ф-лы, 5 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЗМ РЕГУЛИРОВАНИЯ ПОДБАРАБАНЬЯ ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2023 |

|

RU2817244C1 |

| МЕХАНИЗМ ПОДВЕСКИ ПОДБАРАБАНЬЯ ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2022 |

|

RU2792445C1 |

| МЕХАНИЗМ ПОДВЕСКИ ПОДБАРАБАНЬЯ ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2022 |

|

RU2802449C1 |

| ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 2019 |

|

RU2716982C1 |

| Самоходный многорядный картофелеуборочный комбайн | 1990 |

|

SU1811772A1 |

| МОЛОТИЛЬНЫЙ АППАРАТ ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2019 |

|

RU2769450C2 |

| МОЛОТИЛЬНОЕ УСТРОЙСТВО ЗЕРНОУБОРОЧНОГО КОМБАЙНА ДЛЯ УБОРКИ ОСТИСТЫХ КУЛЬТУР | 2024 |

|

RU2826648C1 |

| Комбайн Горловых | 1987 |

|

SU1545986A1 |

| РЕШЕТНЫЙ СТАН ОЧИСТКИ ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2004 |

|

RU2275787C1 |

| Универсальная тележка для транспортировки жаток | 2019 |

|

RU2726437C1 |

Изобретение относится к сельскохозяйственному машиностроению и служит .для независимого регулирования' зазоров на входе и выходе поцбараЬанья vt аварШного его сброса без остановки зернокомба'йна. Оно содержит подвеску, соединенный с ней с помощью регулировочныхтягр'ь1чаРуправ,- ления и механизм автоматйзйрованмогбуп- равления. Для первоначальнЬго регулирования зазоров подбарабанья однр- временно выжимают педаль 25 и кнопку 21. Собачки 23 и 28 выХодяТ из зацепления с.2026•«^И//1t>&20'f » /%' '''^х»vjоЮ Ч) 4^ Ч)

Изобретение относится к сельскохозяйственному машиностроению, в частности к зерноуборочным комбайнам.

Известно устройство для регулирования подбарабанья зерноуборочного комбайна, содержащее рычаги управления, храповые механизмы, подвесную цепную передачу и подвеску, выполненную в виде торсионного вала, двуплечих рычагов, соединительных и регулируемых тяг.

Преимущества известного устройства заключаются в обеспечении возможности аварийного сброса подбарабанья и в предохранении последнего от поломок при попадании твердых предметов за счет упругих деформаций торсионного вала. Это устройство предназначено для совместной работы с автоматизированной системой контроля потерь зерна. При настройке зернок9мбайна подбарабанье сбрасывают и устанавливают начальную регулировку. Затем, постепенно /подтягивая подбарабанье в процессе движения, выбирают оптимальные значения зазоров по показаниям сигнализатора изменения интенсивности потерь зерна. На каждой вновь установленной регулировке необходимо проехать не менее 100 м и выгрузить не менее двух копен соломы. Если же предыдущая регулировка более эффективна последующей, зернокомбайн необходимо остановить, подбарабанье сбросить и вновь повторить настроечную операцию. Таким образом, это устройство обеспечивает только ручное пропорциональное изменение зазоров на входе и выходе подбарабанья, что не позволяет автоматизировать процесс регулирования и производить непропорциональное

регулирование зазоров. Все это приводит к снижению производительности зернокомбайна и повышенным потерям зерна.

Известно устройство для регулирования подбарабёнья зерноуборочного комбайна, включающее двуплечие рычаги ручного раздельного управления входными и выходными зазорами, соединенные с подвеской, которая выполнена в виде шарнирно связанных между собой тяг.

Это устройство обеспечивает ручное непропорциональное изменение зазоров на входе и выходе только незагруженного подбарабанья.

В связи с этим для выполнения настроечных операций зернокомбайн необходимо остановить. В его конструкции отсутствует устройство для аварийного сброса подбарабанья, поэтому при попадании твердых предметов и перегрузках возникает опасность аварийного выхода из строя барабана и подбарабанья, что приводит, в конечном счете, к значительным потерям производительности зерноуборочной машины.

Известно устройство для регулирования подбарабанья зерноуборочного комбайна, содержащее подвеску, выполненную в виде опорных плит, в эллипсовидных отверстиях которых на эксцентриках установлены поперечные валы с жестко закрепленными на их концах приводными рычагами, и соединенный с ней с помощью регулируемых тяг рычаг управления.

Это устройство не обеспечивает аварийный сброс и предохранение подбарабанья от поломок, а также непропорциональное и автоматизированное регулирование зазоров без остановки

зернокомбайна, что приводит к снижению его производительности.

Цель изобретения - повышение производительности за счет регулирования положения подбарабанья без остановки зерноуборочного комбайна.

Поставленная цель достигается тем, что подвеска снабжена сервомеханизмами, закрепленными на опорных плитах и соединенных с приводными рычагами,причем опорные плиты установлены в закрепленных на боковинах молотилки комбайна направляющих и соединены шарнирно с регулируемыми тягами. Подвеска снабжена торсионным механизмом сбрасывания подбарабанья.

Применение сервомеханизмов для выполнения операций регулирования зазоров, в частности, в подбарабанье неизвестно, а соединение его штока с приводными рычагами вала эксцентриков обеспечивает плавное независимое-регулирование зазоров на входе и выходе подбарабанья. Именно такое сочетание и обеспечивает не только перемещение штока сервомеханизма, но и автоматическое регулирование зазоров.

Установка направляющих на раме машины известна, например, в устройстве для натяжения цепи транспортера корморазработчика КТУ-10К. Однако соединение опорной плиты с регулировочной тягой в этом случае выполнено жестким, как и в известном устройстве. Шарнирное соединение опорной плиты с регулировочной тягой выполняет в данном устройстве свободное ее перемещение в направляющих, что обеспечивает возможность сброса еки при попадании твердых предметов, предохраняя с одной стороны барабан и подбарабанье от поломок, а с другой стороны обеспечивает последующую автоматизированную устаг новку необходимых зазоров.

Использование торсионного механизма сбрасывания подбарабанья обеспечивает регулирование зазоров подбарабанья после его отклонения, не останавливая комбайна, в результате чего повышается производительность зерноуборочного комбайна.

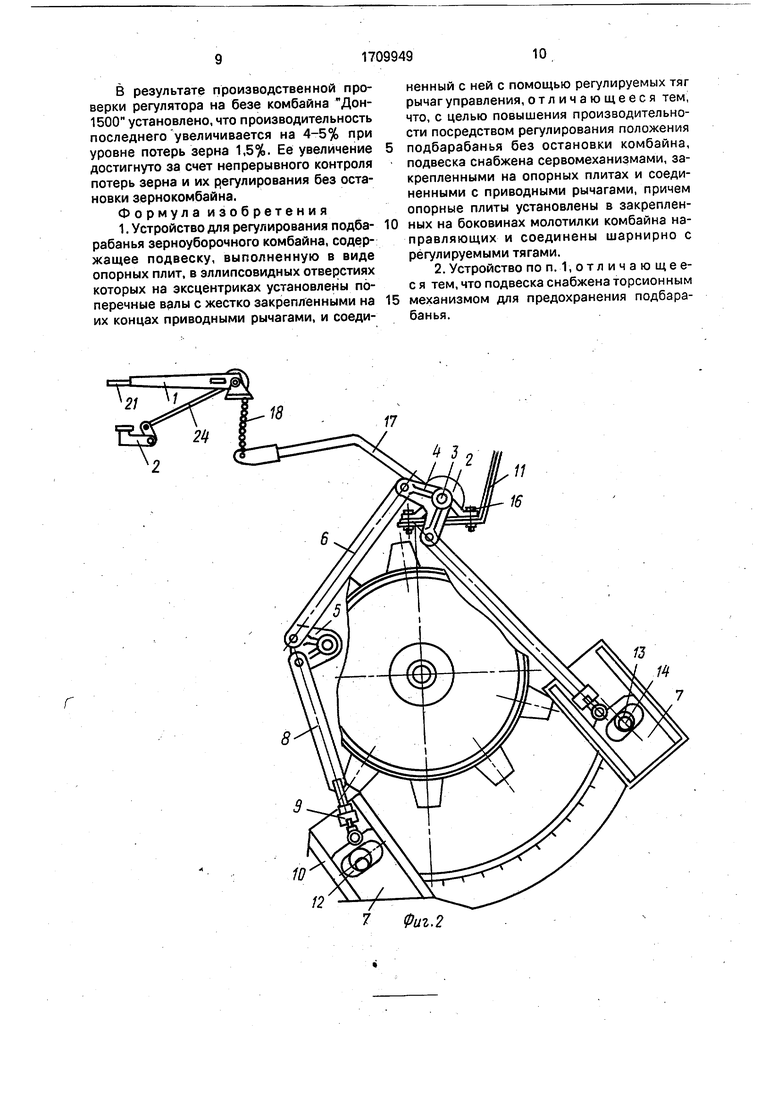

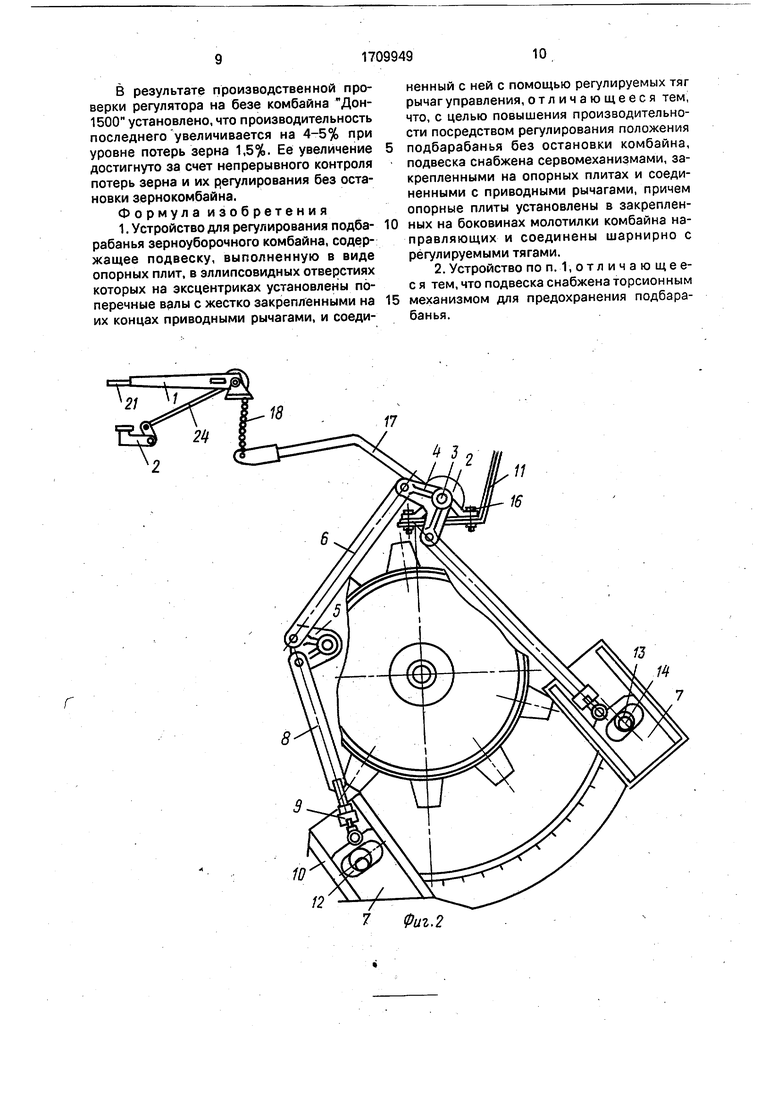

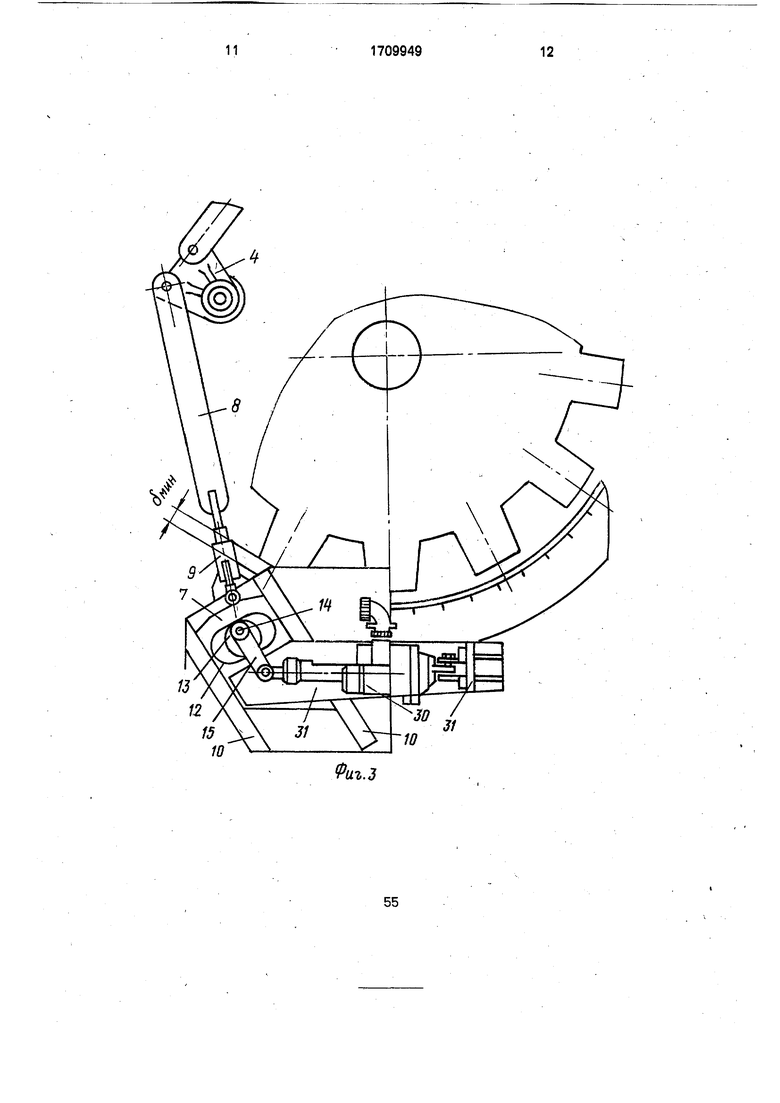

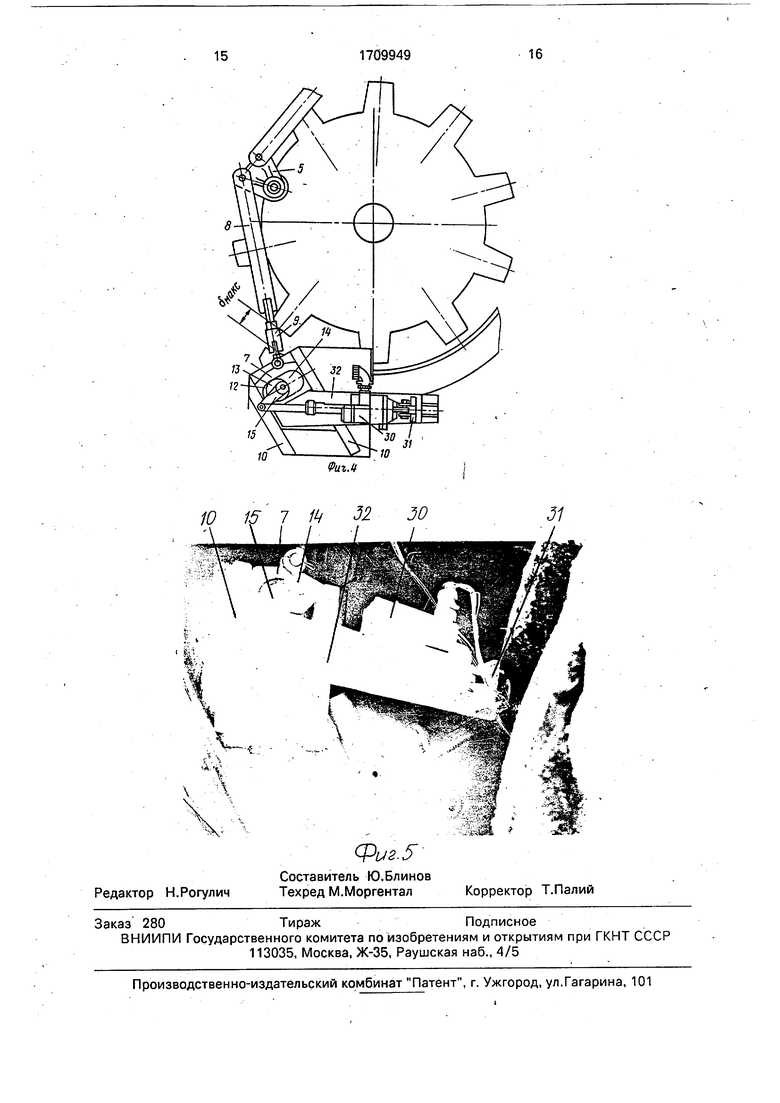

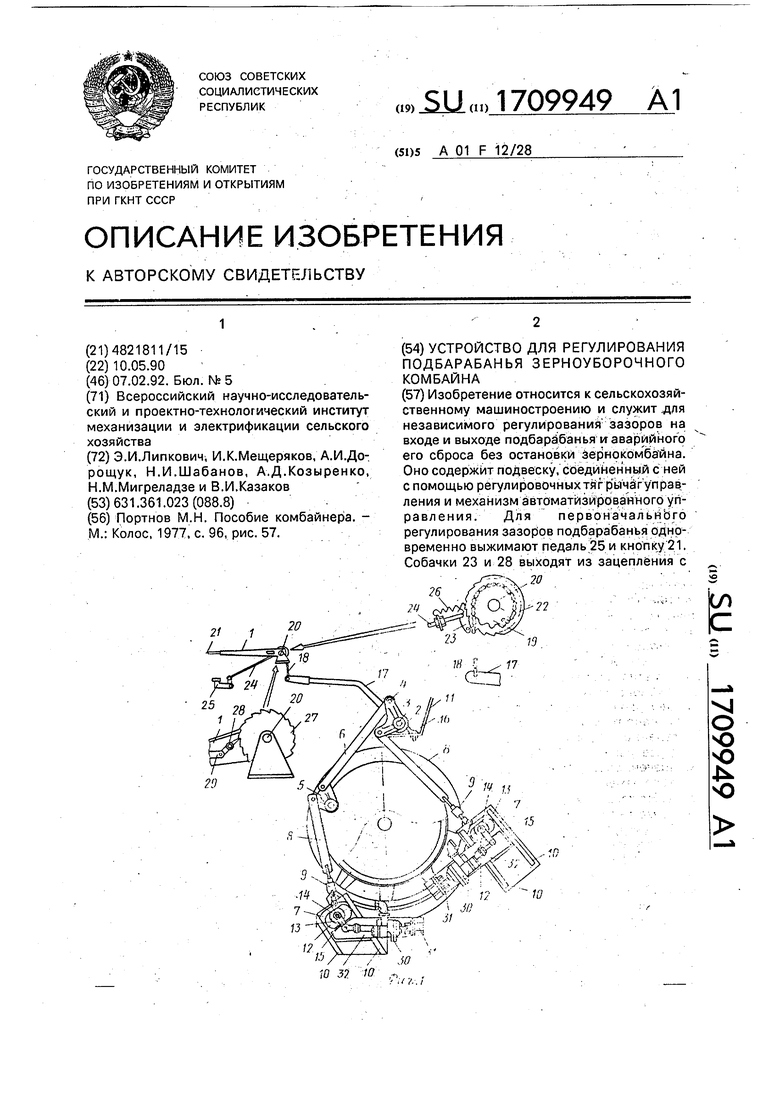

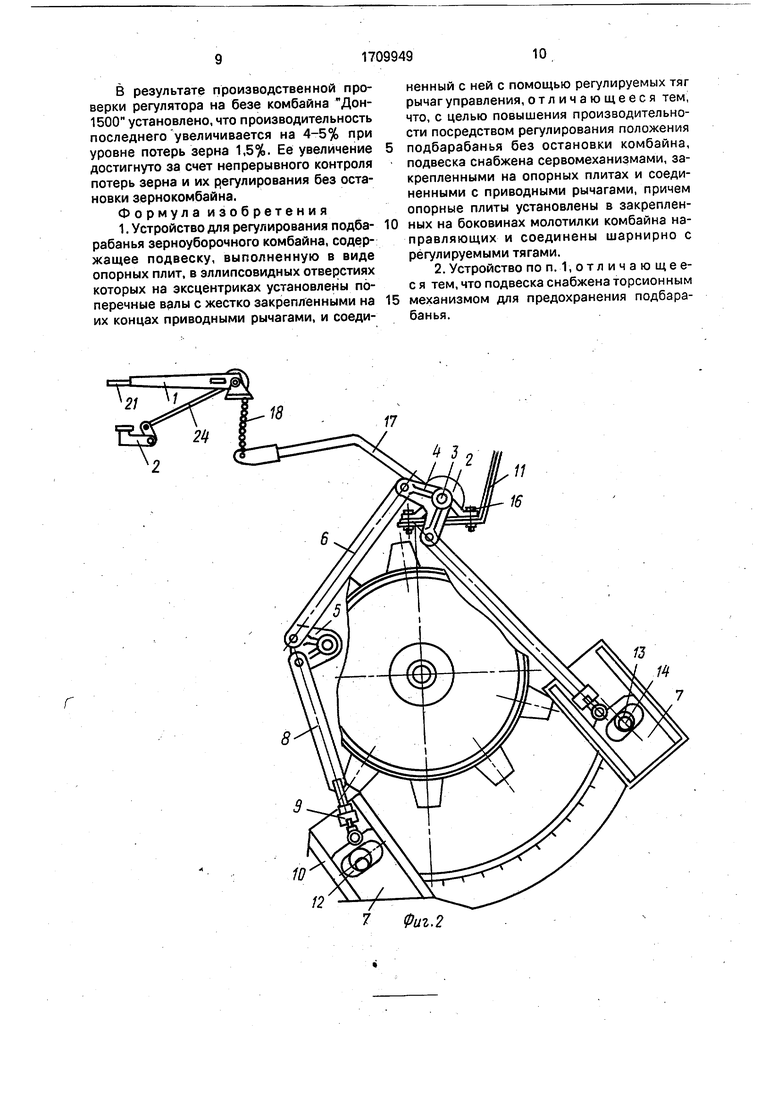

На фиг. 1 показано устройство, вид сбоку; на фиг. 2 - подвеска подбарабанья, вид сбоку; на фиг. 3 - положение подбарабанья на минимальном зазоре на его входе; на фиг. 4 - то же, при максимальном зазоре на его входе; на фиг. 5 - установка сервомеханизма на опорной плите при максимальном зазоре на входе подбарабанья.

Устройство для регулирования подбарабанья зерноуборочного комбайна содержит подвеску, соединенный с ней с помощью

регулировочных тяг рычаг 1 управления, и механизм автоматизированного управления.

Подвеска подбарабанья включает трубчатый 2 и торсионный 3 валы, верхние 4 и промежуточные 5 двуплечие рычаги, соединенные между собой тягами 6, опорные плиты 7, соединенные с двуплечими рычагами 5 регулируемыми тягами 8, имеющими стяжные гайки 9. Опорные плиты 7 установлены в направляющих 10, закрепленных на боковинах молотилки комбайна 11, и имеют эллипсовидные отверстия 12, в которых установлены эксцентрики 13 с закрепленными в них поперечными валами 14. На одном из концов этих валов закреплены приводные рычаги 15. Торсионный вал 3 установлен в подшипниках 16 скольжения и жестко соединен с трубчатым валом 2. Подшипники 16 скольжения закреплены на боковинах молотилки комбайна 11.

Торсионный вал 3 с помощью рычага 17, подвесной цепи 18, звездочки 19, установленной на оси 20, и двух храповых механиз5 мОв сброса подбарабанья и регулировки его зазоров соединен с кнопкой 21 рычага 1 управления.

Храповой механизм сброса подбарабанья выполнен в виде храпового колеса 22,

0 входящего в зацепление с собачкой 23, которая тягой 24 соединена с педалью 25 сброса подбарабанья. Для возврата тяги в исходное положение предусмотрена пружина 26.

5 Храповой механизм регулировки зазоров подбарабанья включает храповое кблесо 27 и собачку 28, связанную с кнопкой 21 тягой 29. Звездочка 19 и храповые колеса 22 и 27 жестко установлены на общей оси 20.

0 Механизм автоматизированного управления подбарабанья выполнен ввиде сервомеханиз(4ов 30, которые шарнирно соединены с приводными рычагами 15 и кронштейнами 31, закрепленными на Поперечных опорах 32, приваренных к опорным плитам 7,

Устройство функционирует следующим образом.

Устройство обеспечивает выполнение

0 следующих функций: автоматизированное непропорциональное регулирование зазоров между барабаном и подбарабаньем, ручное пропорциональное регулирование зазоров, аварийный сброс подбарабанья и

5 предохранение последнего от перегрузок.

Перед работой режиме автоматизированного непропорционального регулирования зазоров подбарабанье первоначально устанавливают в крайнее верхнее положение. Для этого колебательными движениями рычага 1 управления подтягивают подвесную цепь 18, которая проворачивает рычаг 17 и соединенные с ним трубчатый 2 и торсионный 3 валы и двуплечие рычаги 4 и 5. Проворачиваясь, двуплечие рычаги перемещают опорные плиты 7 сервоустройства 30 и подбарабанье. Звездочка 19 приводится во вращение посредством храпового колеса 27, собачки 28 и рычага Т управления, а храповое колесо 22 и собачка 23 удерживают ось 20 от проворач / вания при изменении направления колебаний. Затем полностью подтянутое подбараЭанье устанавливают в положение миьшлальных зазоров на входе и выходе ( 3). Регулировку осуществляют посредством отяжных гаек 9 при полностью втянутых штоках сервомеханизмов 30.

Величину максимальных зазоров на входе и выходе подбарабанья проверяют при полностью выдвинутых штоках сервомеханизмов (фиг. 4).

Автоматизированное регулирование зазоров осуществляют во время движения зернокомбайна из кабины по показаниям сигнализатора измерения интенсивности потерь зерна или посредством бортового процессора. Для этого в сервоустройства 30 подают сигнал на втягивание или выдвижение их штоков. От штоков усилие передается приводным рычагам 15, которые проворачиваются совместно с зксцентриками 13 в зллипсовидных отверстиях 12. В результате изменяется величина эксцентри-. ситета поперечных валов 14, а опирающееся на них подбарабанье изменяет свое положение относительно барабана (зазор между ними увеличивается или уменьшается). Регулирование зазоров на входе и выходе подбарабанья может осуществляться раздельно или одновременно, непропорционально или пропорционально. При этом опорные плиты удерживаются от перемещений направляющими 10 и тягами 8.

Одновременное регулирозание зазоров на входе-выходе подбарабанья производится посредством независимого втягиваниявыдвижения штоков переднего и заднего сервомеханизмов 30, а их раздельное реп/лирование 5 - посредством втягивания-выдвижения штока одного из них. Непропорциональное регулирование входных и выходных зазоров выполняется по произвольной программе управления для каждого из сервомеханизмов, а пропорциональное регулирование - по программе синхронного перемещения их штоков.

Ручное пропорциональное регулирование зазоров осуществляют при остановленном зернокомбайне. Первоначально

подбарабанье переводят в положение аварийного сброса. Для чего одновременно выжимают педаль 25 и кнопку 21. Собачки 23 и 28 выходят из зацепления с храповыми

колесами 22 и 27, а звездочка 19 получает возможность вращения. Под собственной массой, а также массой опорных плит 7, сервомеханизмов 30 и поперечных опор 32 подбарабанье опускается в крайнее нижнее

положение. При этом опорные плиты 7 перемещаются в направляющих 10, двуплечие рычаги 4 и 5, торсионный 2 и трубчатый 3 валы, рычаг 17 и звездочка 19 проворачиваются относительно своих осей, а подвесная

цепь 18 выходит из зацепления с последней и удерживает подбарабанье в крайнем нижнем положении. Эксцентрики 13 фиксируются от перемещений полностью втянутыми штоками сервомеханизмов 30. Затем педаль 25 и кнопку 21 возвращают в исходное положение и колебательными движениями рычага 1 управления подтягивают подбарабанье до заданных зазоров между ним и барабаном.

В режиме предохранения от перегрузок регулятор работает следующим образом. При попадании в зазор между барабаном и подбарабаньем твердых предметов или комков растительной массы последнее перемещается вниз за счет деформации торсионного вала 2. Опорные плиты 7 и сервоустройства 30 движутся совместно с подбарабаньем, двуплечие рычаги 4 и 5 проворачиваются, а рычаг 17, трубчатый вал 2 и

звездочка 19 остаются неподвижными. После окончания перегрузки торсионный вал 3 возвращается в исходное положение. Двуплечие рычаги 4 и 5 проворачиваются в обратном направлении и подтягивают

подбарабан(е до заданных регулировок.

Оборудование регулятора механизмом автоматизированного управления, выполненного в виде сервоустройств, соединенных с приводными рычагами и закрепленных на подвижных опорных плитах, позволяет осуществлять как автоматизированное, так и ручное регулирование зазоров между барабаном и подбарабаньем. При этом обеспечивается возможность установки непропорциональных и пропорциональных зазоров на входе и выходе подбарабанья, а также их раздельного и одновременного регулирования с высокой

точностью в любой последовательности по заданной программе. Кроме того, регулятор обладает противоаварийными функциями, что наделяет его высокой технологической надежностью от поломок и сокращает потери производительности зернокомбайна.

В результате производственной проверки регулятора на безе комбайна Дон1500 установлено, что производительность последнего увеличивается на 4-5% при уровне потерь зерна 1,5%. Ее увеличение достигнуто за счет непрерывного контроля потерь зерна и их регулирования без остановки зернокомбайна.

Формула изобретения 1. Устройство для регулирования подбарабанья зерноуборочного комбайна, содержащее подвеску, выполненную в виде опорных плит, в эллипсовидных отверстиях которых на эксцентриках установлены поперечные вэлы с жестко закрепленными на их концах приводными рычагами, и соедиГ

ненный с ней с помощью регулируемых тяг рычаг управления, отличающееся тем, что, с целью повышения производительности посредством регулирования положения

подбарабанья без остановки комбайна, подвеска снабжена сервомеханизмами, закрепленными на опорных плитах и соединенными с приводными рычагами, причем опорные плиты установлены в закрепленных на боковинах молотилки комбайна направляющих и соединены шарнирно с регулируемыми тягами.

механизмом для предохранения подбарабанья.

Фиг.2

Риг.З

| Портнов М.Н | |||

| Пособие комбайнера | |||

| - М.: Колос, 1977, с | |||

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

Авторы

Даты

1992-02-07—Публикация

1990-05-10—Подача