Заявляемое изобретение относится к сельскохозяйственному машиностроению, в частности к молотильно-сепарирующим устройствам зерноуборочных комбайнов.

Известен механизм подвески подбарабанья зерноуборочного комбайна «Claas Tucano 450» [сайт: http://partsdoc-public.claas.com/ipp/isp/main.isp?sig=6611785BC7EA8ECDCFE8480F8F6DB2F3901F9C55F0A894 EFC29DF3BA41E130F2B1DE0591602A81C26929B4FDE22F8F4270299C4C71B73909DC466806E D802707&doAction=catalogAssy&k_vari=&k_ver=&image=-2&k_lfdnr=&nodeId=39. (дата обращения - 17.04.2022)], включающий в себя входное подбарабанье, установленное под предварительным барабаном, главное подбарабанье, шарнирно соединенное осями с входным подбарабаньем и установленное под молотильным барабаном, регулируемые подвески входного и главного подбарабанья, шарнирно соединенные с рычагами, установленными на переднем и заднем торсионных валах, тягу, соединяющую торсионные валы, и привод в виде гидроцилиндра, шарнирно соединенного с задним торсионным валом. Для демонтажа осей крепления входного подбарабанья с регулируемыми подвесками необходимо расфиксировать зажимные винты, установленные с внутренней стороны молотилки, и выкрутить ось из резьбовой части заделки, ослабив гайки. Для демонтажа осей крепления входного и главного подбарабаньев с регулируемыми подвесками необходимо демонтировать стопорную пластину, открутить гайку и выкрутить ось из резьбовой части заделки. Для демонтажа осей крепления главного подбарабанья с регулируемыми подвесками необходимо расфиксировать зажимные винты, установленные с внутренней стороны молотилки, и выкрутить болт из резьбовой части заделки.

Недостатками данного устройства являются: высокая трудоемкость монтажа и демонтажа осей и болтов для крепления подбарабаньев с регулируемыми подвесками, сложность конструкции за счет применения дополнительной фиксации осей и болтов для предотвращения самоотвинчивания при воздействии переменных осевых нагрузок, высокая концентрация напряжений в местах резкого изменения поперечного сечения, приводящая к деформации и разрушению осей и болтов, большая неравномерность распределения нагрузки по сопряженным виткам в резьбовых деталях, а также ослабление соединений и быстрый износ резьбы при частом монтаже и демонтаже осей и болтов, что может привести при многократном завинчивании к повреждению резьбы в заделках подбарабаньев.

Наиболее близким к заявляемому изобретению является механизм подвески подбарабанья зерноуборочного комбайна «New Holland СХ 8.80» [сайт: https://www.mycnhistore.com/us/en/newhollandag/harvesting-equipment/conventional-combines/nabj21con309cxcombines/combine-tier-5nafta/threshing/concave-control/cn/885582EE-5EA3-4715-В8А1-CEE013BE08D/76A0AF4D-90F0-4B75-B93E-2F899C3FBFD0. (дата обращения - 17.04.2022)], включающий в себя подбарабанье, установленное под молотильным барабаном, регулируемые подвески подбарабанья, шарнирно соединенные с рычагами, установленными на торсионном валу, привод, в виде электромеханизма, шарнирно соединенного с торсионным валом, и дистанционные прокладки, установленные между подбарабаньем и каркасом в местах регулируемых подвесок, при этом подбарабанье с дистанционными прокладками закреплено на регулируемых подвесках при помощи болтов с распорными втулками. Для демонтажа болтов крепления подбарабанья с передними регулируемыми подвесками необходимо открутить гайки с наружной стороны каркаса и демонтировать болты с внутренней стороны каркаса. Для демонтажа болтов крепления подбарабанья с задними регулируемыми подвесками необходимо выкрутить болт из резьбовой части заделки подбарабанья.

Недостатками прототипа являются: высокая концентрация напряжений в местах резкого изменения поперечного сечения, приводящая к деформации и разрушению болтов, большая неравномерность распределения нагрузки по сопряженным виткам в резьбовых деталях, сложность конструкции за счет применения дополнительных распорных втулок для свободного перемещения подбарабанья вдоль пазов на каркасе, ослабление соединений и быстрый износ резьбы при частом монтаже и демонтаже болтов, что может привести при многократном завинчивании к повреждению резьбы в заделках подбарабанья, а также высокая трудоемкость монтажа и демонтажа болтов для крепления подбарабаньев с регулируемыми подвесками.

Задачей заявляемого изобретения является снижение трудоемкости операций монтажа и демонтажа элементов крепления подвесок к подбарабанью, а также упрощение конструкции за счет сокращения деталей и резьбовых соединений.

Для достижения указанного технического результата в заявляемый механизм подвески подбарабанья зерноуборочного комбайна, содержащий подбарабанье, установленное под молотильным барабаном, регулируемые подвески подбарабанья, шарнирно соединенные с рычагами, установленными на торсионном валу, и привод, шарнирно соединенный с торсионным валом, введены пальцы, установленные с наружной стороны в продольные пазы каркаса молотилки, заглушки, установленные между подбарабаньем и каркасом в местах крепления регулируемых подвесок, и кронштейны, установленные на пальцах, при этом пальцы одновременно соединены с передними и задними подвесками подбарабанья регулировочными болтами, регулировка подвесок осуществляется с помощью стяжных гаек. Подбарабанье выполнено из двух частей, подвешенных на передних и задних подвесках к механизму его регулирования и шарнирно соединенных между собой пальцами, которые присоединены к средним подвескам механизма регулирования. Кронштейн выполнен в виде Z-образного профиля, состоящего из двух опорных поверхностей, соединенных между собой центральной частью, при этом опорные поверхности Z-образного профиля расположены под углом друг к другу. Центральная часть Z-образного профиля расположена относительно одной из опорной поверхностей под острым углом, а относительно другой -перпендикулярно ей. На центральной части Z-образного профиля выполнен сквозной прямоугольный паз, переходящий на перпендикулярную ей опорную поверхность, при этом прямоугольный паз в кронштейне выполнен равным или большим ширины отверстия в пальце для прохождения регулировочных болтов. На заглушках выполнены прямоугольные отверстия, через которые проходит одна из опорных поверхностей кронштейна, при этом положение заглушки определяется расположением прямоугольного отверстия и поверхностью пальца, на который опирается центральная часть кронштейна. Фиксация заглушки в осевом направлении на каркасе молотилки осуществляется поджатием опорной поверхности кронштейна. Кронштейн зафиксирован на пальце при помощи одной из стяжных гаек. В качестве силового привода используется электромеханизм или гидроцилиндр.

Благодаря указанным нововведениям достигают упрощения конструкции за счет сокращения количества деталей и резьбовых соединений и снижения трудоемкости за счет сокращения времени на операции монтажа и демонтажа элементов крепления подвесок к подбарабанью.

Заявляемое изобретение иллюстрируется чертежами:

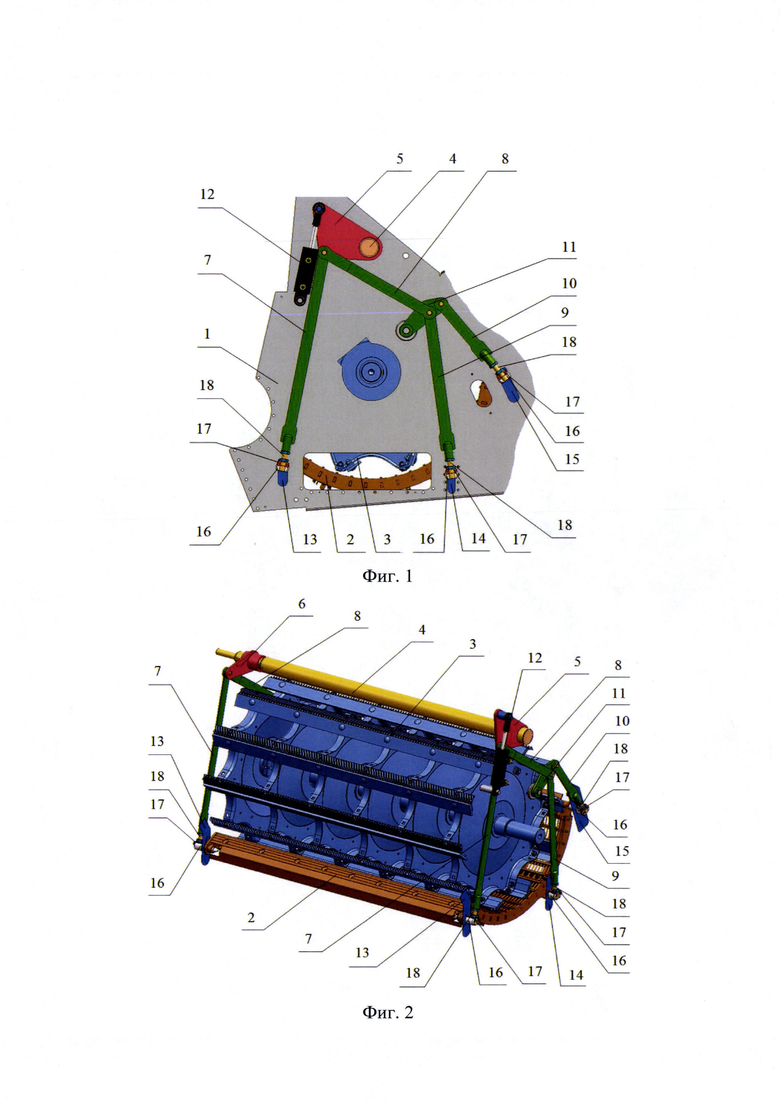

- фиг.1 - общий вид механизма подвески подбарабанья, вид сбоку;

- фиг.2 - общий вид механизма подвески подбарабанья, в изометрии;

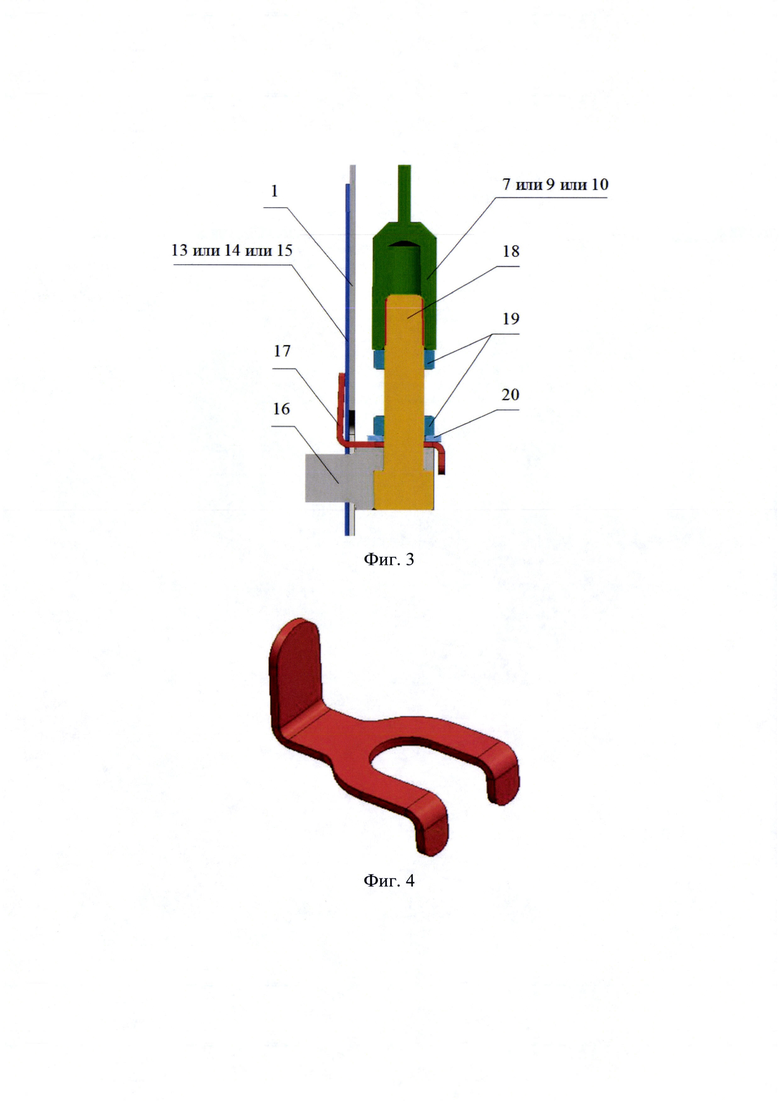

- фиг.3 - механизм фиксации подбарабанья на регулируемых подвесках, в разрезе;

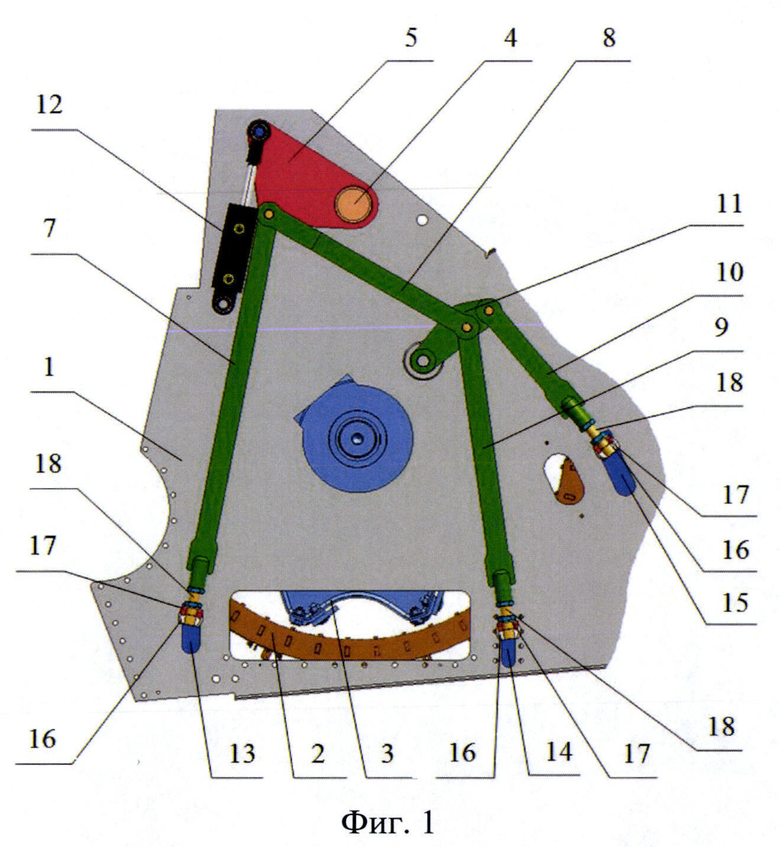

- фиг.4 - общий вид кронштейна, в изометрии.

Заявляемое изобретение содержит следующие конструктивные элементы (см. фиг.1-4): 1 - каркас; 2 - подбарабанье; 3 - молотильный барабан; 4 - торсионный вал; 5, 6, 11 - рычаг; 7, 8, 9, 10 - подвески; 12 - силовой привод; 13, 14, 15 - заглушки; 16 - пальцы; 17 - кронштейны; 18 - регулировочные болты; 19 - гайки; 20 - шайбы, - при этом подбарабанье 2 шарнирно установлено в каркасе 1 под молотильным барабаном 3 на пальцах 16 и состоит из двух частей, шарнирно соединенных между собой пальцами 16, причем пальцы 16 установлены с наружной стороны в продольные пазы каркаса 1. С внутренней стороны между подбарабаньем 2 и каркасом 1 в местах крепления подвесок 7, 9, 10 на пальцы 16 установлены заглушки 13, 14, 15, зафиксированные при помощи кронштейна 17. Кронштейн 17 зафиксирован на пальце 16 при помощи стяжной гайки 19 и шайбы 20. Подвески 7, 9, 10 шарнирно соединены с пальцами 16 регулировочными болтами 18, при этом регулировочные болты 18 зафиксированы при помощи гаек 19 и шайб 20, тем самым ограничивают их от самопроизвольного выхода из зацепления пальцев 16. Регулировка подвесок 7, 9, 10 осуществляется при помощи гаек 19. Подвески 7, 8 шарнирно соединены с осями рычагов 5, 6, при этом подвеска 8 шарнирно соединена с подвесками 9, 10 рычагом 11, шарнирно закрепленным на каркасе 1. Рычаги 5, 6 зафиксированы на торсионном валу 4, при этом торсионный вал 4 шарнирно установлен на каркасе 1. Силовой привод 12 шарнирно зафиксирован одним концом на рычаге 5 вала торсиона 4, а другим концом - на каркасе 1.

Заявляемое устройство работает следующим образом (см. фиг.1-4).

Перед уборкой культур необходимо произвести регулировку зазоров на входе и выходе молотильного барабана 3. Контроль зазоров между молотильным барабаном 3 и планками подбарабанья 2 производят через предусмотренные для этой цели окна в каркасе 1 комбайна при помощи измерительного щупа. При этом необходимо предварительно с помощью регулируемых подвесок 1,9, 10 установить подбарабанье 2 таким образом, чтобы обеспечить соотношение минимальных молотильных зазоров на входе и выходе технологического материала молотильного барабана 3, причем силовой привод 12 включается в положение, при котором его шток максимально выдвинут. Регулировку подвесок 7, 9, 10 осуществляют с помощью стяжных гаек 19.

После выставления минимальных молотильных зазоров между молотильным барабаном 3 и планками подбарабанья 2 необходимо поджать заглушки 13, 14, 15, установленные между боковиной подбарабанья 2 и каркасом 1 при помощи кронштейна 17, после чего кронштейн 17 фиксируют с помощью стяжной гайки 19.

В зависимости от убираемой культуры молотильные зазоры будут изменяться. Для увеличения молотильного зазора силовой привод 12 включают и переводят в положение, при котором его шток будет втягиваться. За счет связи рычага 5 со штоком силового привода 12 рычаги 5 и 6, соединенные через торсионный вал 4, будут одновременно проворачиваться в направлении, при котором подвески 7, соединенные с пальцами 16 через регулировочные болты 18 и подвески 8 рычагом 11 с подвесками 9, 10, соединенными с пальцами 16 через регулировочные болты 18, по направляющим в каркасе 1 будут перемещаться вниз относительно молотильного барабана 3. За счет одновременного перемещения подвесок 7, 9, 10 вниз относительно молотильного барабана 3 молотильные зазоры будут увеличиваться. Для уменьшения молотильных зазоров силовой привод 12 переключается в положение, при котором его шток будет выдвигаться.

Технический результат заключается в упрощении конструкции за счет сокращения количества деталей и резьбовых соединений и в снижении трудоемкости за счет сокращения времени на операции монтажа и демонтажа элементов крепления подвесок к подбарабанью.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЗМ ПОДВЕСКИ ПОДБАРАБАНЬЯ ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2022 |

|

RU2802449C1 |

| МЕХАНИЗМ РЕГУЛИРОВАНИЯ ПОДБАРАБАНЬЯ ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2023 |

|

RU2817244C1 |

| ПОДБАРАБАНЬЕ МОЛОТИЛЬНОГО УСТРОЙСТВА ЗЕРНОУБОРОЧНОГО КОМБАЙНА С РЕГУЛИРУЕМОЙ ПАЛЬЦЕВОЙ РЕШЕТКОЙ | 2023 |

|

RU2821231C1 |

| Устройство для регулирования подбарабанья зерноуборочного комбайна | 1990 |

|

SU1709949A1 |

| МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2022 |

|

RU2788345C1 |

| МОЛОТИЛЬНОЕ УСТРОЙСТВО ЗЕРНОУБОРОЧНОГО КОМБАЙНА ДЛЯ УБОРКИ ОСТИСТЫХ КУЛЬТУР | 2024 |

|

RU2826648C1 |

| ПОДБАРАБАНЬЕ МОЛОТИЛЬНОГО УСТРОЙСТВА ЗЕРНОУБОРОЧНОГО КОМБАЙНА ДЛЯ УБОРКИ КУКУРУЗЫ | 2023 |

|

RU2826736C1 |

| ПОДБАРАБАНЬЕ МОЛОТИЛЬНОГО УСТРОЙСТВА ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2023 |

|

RU2821222C1 |

| МОЛОТИЛКА ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2006 |

|

RU2321990C2 |

| Механизм подвески двухсекционного подбарабанья молотиьно-сепарирующего устройства | 1976 |

|

SU571217A1 |

Изобретение относится к сельскому хозяйству. Механизм подвески подбарабанья зерноуборочного комбайна содержит подбарабанье (2), установленное под молотильным барабаном (3), регулируемые подвески (7-10) подбарабанья (2), шарнирно соединенные с рычагами (5, 11), установленными на торсионном валу (4), и привод (12), шарнирно соединенный с торсионным валом (4). С наружной стороны в продольные пазы каркаса (1) молотилки установлены пальцы (16), с установленными на них кронштейнами (17). Между подбарабаньем (2) и каркасом (1) в местах крепления регулируемых подвесок (7-10) установлены заглушки (13-15). Пальцы (16) одновременно соединены с передними и задними подвесками (7, 9, 10) подбарабанья (2) регулировочными болтами (18). Регулировка подвесок (7, 9, 10) осуществляется с помощью стяжных гаек. Подбарабанье (2) выполнено из двух частей, подвешенных на передних и задних подвесках (7, 9, 10) к механизму его регулирования и шарнирно соединенных между собой пальцами (16), которые присоединены к средним подвескам (9) механизма регулирования. Обеспечивается снижение трудоемкости операций монтажа и демонтажа элементов крепления подвесок к подбарабанью, а также упрощение конструкции за счет сокращения деталей и резьбовых соединений. 7 з.п. ф-лы, 4 ил.

1. Механизм подвески подбарабанья зерноуборочного комбайна, содержащий подбарабанье, установленное под молотильным барабаном, регулируемые подвески подбарабанья, шарнирно соединенные с рычагами, установленными на торсионном валу, и привод, шарнирно соединенный с торсионным валом, отличающийся тем, что в него введены пальцы, установленные с наружной стороны в продольные пазы каркаса молотилки, заглушки, установленные между подбарабаньем и каркасом в местах крепления регулируемых подвесок, и кронштейны, установленные на пальцах, при этом пальцы одновременно соединены с передними и задними подвесками подбарабанья регулировочными болтами, а регулировка подвесок осуществляется с помощью стяжных гаек, подбарабанье выполнено из двух частей, подвешенных на передних и задних подвесках к механизму его регулирования и шарнирно соединенных между собой пальцами, которые присоединены к средним подвескам механизма регулирования.

2. Механизм подвески подбарабанья по п. 1, отличающийся тем, что кронштейн выполнен в виде Z-образного профиля, состоящего из двух опорных поверхностей, соединенных между собой центральной частью, при этом опорные поверхности Z-образного профиля расположены под углом друг к другу.

3. Механизм подвески подбарабанья по п. 2, отличающийся тем, что центральная часть Z-образного профиля расположена относительно одной из опорных поверхностей под острым углом, а относительно другой - перпендикулярно ей.

4. Механизм подвески подбарабанья по любому из пп. 2, 3, отличающийся тем, что на центральной части Z-образного профиля выполнен сквозной прямоугольный паз, переходящий на перпендикулярную ей опорную поверхность, при этом прямоугольный паз в кронштейне выполнен равным или большим ширины отверстия в пальце для прохождения регулировочных болтов.

5. Механизм подвески подбарабанья по п. 1, отличающийся тем, что на заглушках выполнены прямоугольные отверстия, через которые проходит одна из опорных поверхностей кронштейна, при этом положение заглушки определяется расположением прямоугольного отверстия и поверхностью пальца, на который опирается центральная часть кронштейна.

6. Механизм подвески подбарабанья по п. 1, отличающийся тем, что фиксация заглушки в осевом направлении на каркасе молотилки осуществляется поджатием опорной поверхности кронштейна.

7. Механизм подвески подбарабанья по п. 1, отличающийся тем, что кронштейн зафиксирован на пальце при помощи одной из стяжных гаек, предназначенных для регулировки подвесок.

8. Механизм подвески подбарабанья по п. 1, отличающийся тем, что в качестве силового привода используется электромеханизм или гидроцилиндр.

| МЕХАНИЗМ ГРУППОВОЙ ЗАГРУЗКИ ЭЛЕКТРОДОВ В КАССЕТЫ | 0 |

|

SU199269A1 |

| SU 227768 A1, 20.03.1969 | |||

| Устройство для регулирования подбарабанья зерноуборочного комбайна | 1990 |

|

SU1709949A1 |

| МЕХАНИЗМ ПОДВЕСКИ ДЕКИ МОЛОТИЛЬНОГО УСТРОЙСТВА | 0 |

|

SU201816A1 |

| АВТОМАТИЧЕСКИЙ УКАЗАТЕЛЬ ВЫХОДНЫХ ДНЕЙ СОТРУДНИКОВ | 1929 |

|

SU22977A1 |

Авторы

Даты

2023-03-22—Публикация

2022-05-24—Подача