фиг.

Изобретение относится к горной технике, в частности к колосниковым грохотам, применяемым для. классификации крупнокусковых материалов, и может быть использовано в горнорудной промышленности.

Целью изобретения является повышение надежности работы и качества разделе- ния крупнокускового продукта за счет устранения засорения межколосниковых щелей.

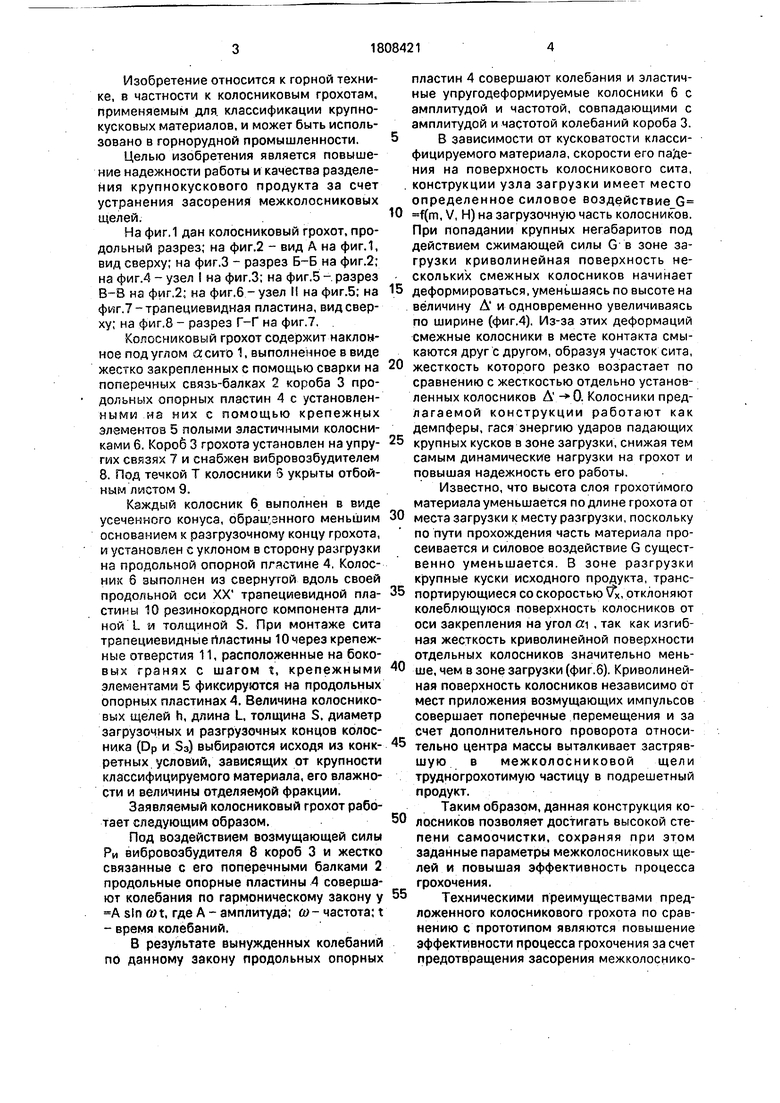

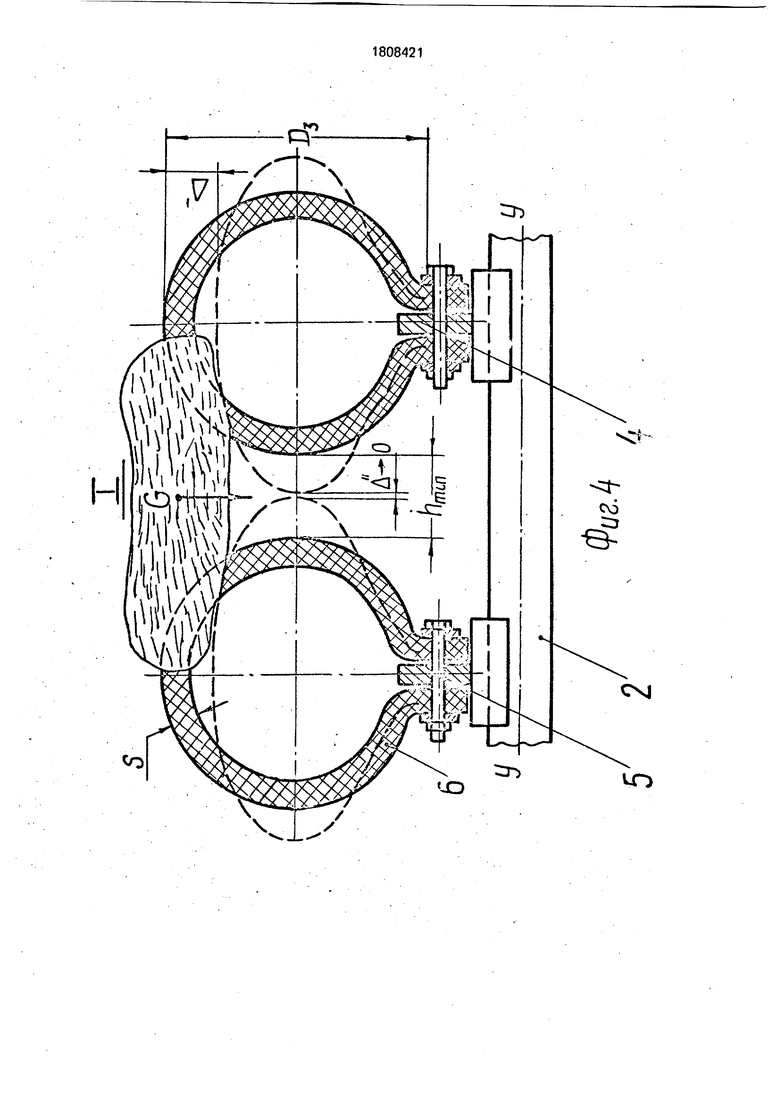

На фиг.1 дан колосниковый грохот, продольный разрез; на фиг.2 - вид А на фиг.1, вид сверху; на фиг.З - разрез Б-Б на фиг.2; на фиг.4 - узел I на фиг.З; на фиг.5 - разрез В-В на фиг.2; на фиг.б-узел II на фиг.5; на фиг.7- трапециевидная пластина, вид сверху; на фиг.8 - разрез Г-Г на фиг.7, .

Колосниковый грохот содержит наклонное под углом СЕ сито 1, выполненное в виде жестко закрепленных с помощью сварки на поперечных связь-балках 2 короба 3 продольных опорных пластин А с установленными на них с помощью крепежных элементов 5 полыми эластичными колосниками 6. Короб 3 грохота установлен на упругих связях 7 и снабжен вибровозбудителем 8. Под течкой Т колосники 3 укрыты отбойным листом 9.

Каждый колосник 6 выполнен в виде усеченного конуса, обращэнного меньшим основанием к разгрузочному концу грохота, и установлен с уклоном в сторону разгрузки на продольной опорной пгястине 4, Колосник 6 выполнен из свернутой вдоль своей продольной оси XX трапециевидной пластины 10 резинокордногс компонента длиной L и толщиной S. При монтаже сита трапециевидные Пластины 10 через крепежные отверстия 11, расположенные на боковых гранях с шагом t, крепежными элементами Б фиксируются на продольных опорных пластинах А. Величина колосниковых щелей h, длина L, толщина S. диаметр загрузочных и разгрузочных концов колосника (Dp и Зз) выбираются исходя из конкретных условий, зависящих от крупности классифицируемого материала, его влажности и величины отделяемой фракции.

Заявляемый колосниковый грохот работает следующим образом.

Под воздействием возмущающей силы Ри вибровозбудителя 8 короб 3 и жестко связанные с его поперечными балками 2 продольные опорные пластины 4 совершают колебания по гармоническому закону у А sin on, где А - амплитуда; w-частота; t - время колебаний.

В результате вынужденных колебаний по данному закону продольных опорных

пластин 4 совершают колебания и эластичные упругодеформируемые колосники 6 с амплитудой и частотой, совпадающими с амплитудой и частотой колебаний короба 3.

В зависимости от кусковатости классифицируемого материала, скорости его падения на поверхность колосникового сита, конструкции узла загрузки имеет место определенное силовое воздействие G

f(m, V, Н) на загрузочную часть колосников. При попадании крупных негабаритов под действием сжимающей силы G в зоне загрузки криволинейная поверхность нескольких смежных колосников начинает

деформироваться, уменьшаясь по высоте на величину А и одновременно увеличиваясь по ширине (фиг.4). Из-за этих деформаций смежные колосники в месте контакта смыкаются друг с другом, образуя участок сита,

жесткость которого резко возрастает по сравнению с жесткостью отдельно установленных колосников Д .. Колосники предлагаемой конструкции работают как демпферы, гася энергию ударов падающих

крупных кусков в зоне загрузки, снижая тем самым динамические нагрузки на грохот и повышая надежность его работы.

Известно, что высота слоя грохотимого материала уменьшается подлине грохота от

места загрузки к месту разгрузки, поскольку по пути прохождения часть материала просеивается и силовое воздействие G существенно уменьшается. В зоне разгрузки крупные куски исходного продукта, транспортирующиеся со скоростью отклоняют колеблющуюся поверхность колосников от оси закрепления на угол а , так как изгиб- ная жесткость криволинейной поверхности отдельных колосников значительно меньше, чем в зоне загрузки (фиг.б). Криволинейная поверхность колосников независимо от мест приложения возмущающих импульсов совершает поперечные перемещения и за счет дополнительного проворота относительно центра массы выталкивает застрявшую в межколосниковой щели трудногрохотимую частицу в подрешетный продукт.

Таким образом, данная конструкция колесников позволяет достигать высокой степени самоочистки, сохраняя при этом заданные параметры межколосниковых щелей и повышая эффективность процесса грохочения.

Техническими преимуществами предложенного колосникового грохота по сравнению с прототипом являются повышение эффективности процесса грохочения за счет предотвращения засорения межколосниковых щелей грохота крупнокусковым продуктом путем выполнения колосников с криволинейной наклонной рабочей поверхностью, обладающей повышенной подвижностью при классификации; сни- жение ударных нагрузок на грохот за счет демпфирования упругодеформируемой криволинейной поверхности эластичных колосников.

Использование заявляемого изобрете- ния позволит в условиях среднего и крупного грохочения ДСФ Лебединского ГОКа получить эффективность разделения классифицируемого материала в пределах 70- 80% и не менее чем в два раза повысить долговечность работы колосникового сита. Формула изобретения 1. Колосниковый грохот, включающий просеивающую поверхность в виде продольных опорных элементов, установлен-

ных посредством поперечных связь-балок, жестко закрепленных на опорных элементах пустотелых эластичных колосников, о т- личающийся тем, что, с целью повышения надежности работы грохота и качества разделения крупнокускового продукта за счет устранения засорения межколосниковых щелей, колосники выполнены в виде усеченных конусов, обращенных меньшим основанием к разгрузочному концу просеивающей поверхностей установлены с уклоном в сторону последнего, при этом смежные колосники установлены с возможностью контакта друг с другом на загрузочном участке.

2, Грохот по п.1,отличающийся тем, что каждый колосник выполнен из трапециевидной пластины резинокордного компонента, свернутой вдоль своей продольной оси.

i

Г-Г

| название | год | авторы | номер документа |

|---|---|---|---|

| Колосниковый грохот | 1990 |

|

SU1710144A1 |

| ВИБРАЦИОННЫЙ ГРОХОТ | 2004 |

|

RU2275253C1 |

| ВИБРАЦИОННЫЙ ГРОХОТ ДЛЯ СОРТИРОВКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2011 |

|

RU2484905C2 |

| Дуговой грохот | 1988 |

|

SU1639770A1 |

| Классифицирующее устройство | 2020 |

|

RU2752871C1 |

| Стержневое сито грохота | 1990 |

|

SU1808415A1 |

| Грохот | 1990 |

|

SU1724387A1 |

| Дуговой грохот | 1989 |

|

SU1713673A1 |

| Вибрационный классификатор | 1990 |

|

SU1787574A1 |

| Конусный грохот | 1990 |

|

SU1777971A1 |

Использование: для классификации крупнокусковых материалов в горнорудной промышленности. Сущность изобретения: колосниковый грохот включает просеивающую поверхность 1 в виде продольных опорных элементов 4, на которых расположены полые эластичные колосники.6 в виде усеченных конусов, обращенных меньшим основанием к разгрузочному концу просеивающей поверхности 1. Смежные колосники б установлены с возможностью контакта друг с другом на загрузочном участке. 1 з.п. ф-лы, 8 ил.

| СЕПАРИРУЮЩЕЕ РЕШЕТО ГРОХОТА КОРНЕКЛУБНЕУБОРОЧНОЙ МАШИНЫ | 0 |

|

SU398292A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1993-04-15—Публикация

1991-02-28—Подача