Изобретение относится к плазменной обработке металлов и может быть использовано для наплавки, сварки и других технологических процессов в различных областях народного хозяйства,

Цель изобретения - повышение качества наплавки путем повышения стабильности подачи порошкового материала и снижения его потерь, а также проведение технологических операций без наплавляемого порошка.

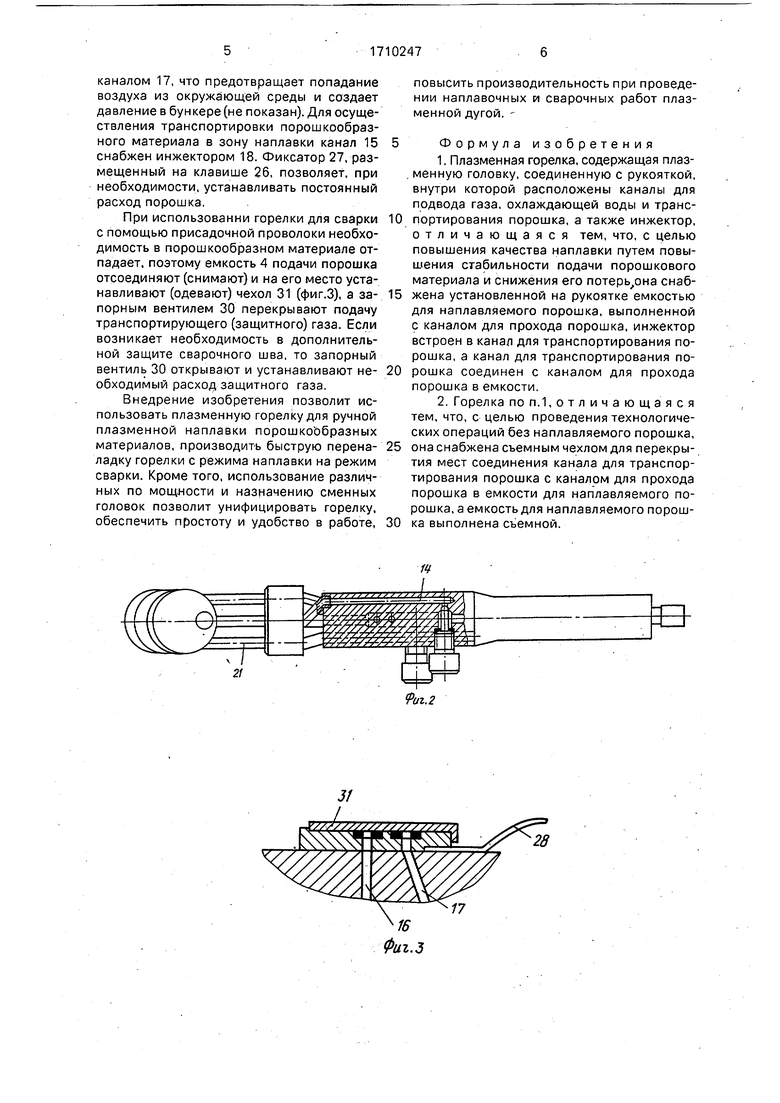

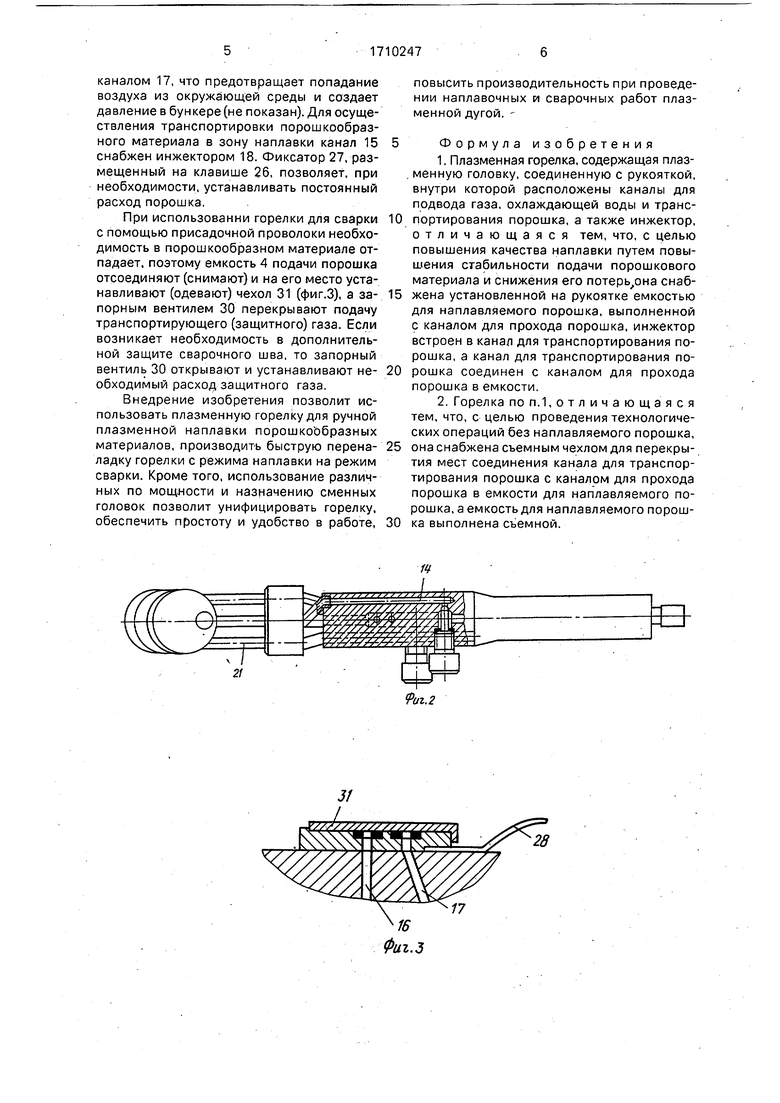

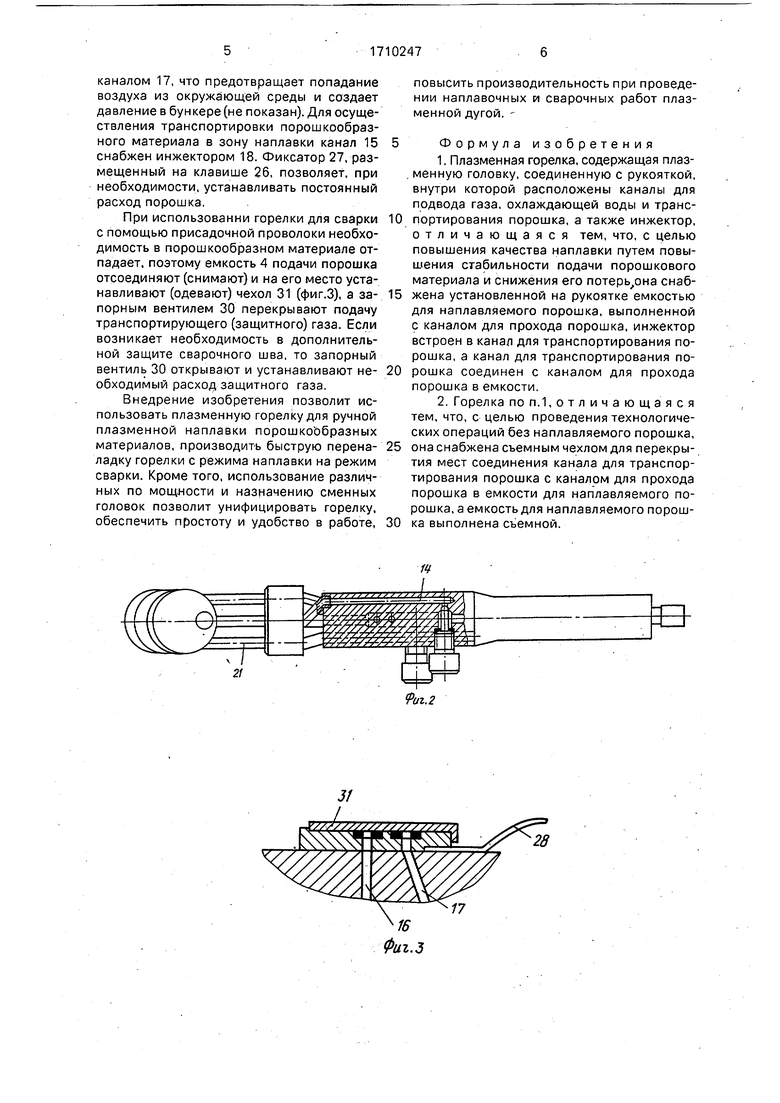

На фиг.1 изображена горелка, вид сбоку; на фиг.2 - то же, вид сверху; на фиг.З узел крепления устройства подачи порошка с чехлом.

Универсальная плазменная горелка для ручной плазменной обработки металлов содержит плазменную головку 1 с рукояткой 2, соединенные посредством разъемного узла 3, На рукоятке 2 установлена сменная емкость 4 для наплавляемого порошка.

Плазменная головка содержит внутреннее водоохлаждаемое сопло 5 и наружное сопло 6, между которыми выполнен зазор 7 для подачи транспортирующего (защитного) газа и порошка в зону плазменной обработки. Внутри водоохлаждаемого сопла 5 расположен неплавящийся электрод 8. Полость 9 предназначена для подачи плазмообразующего газа. В рукоятке 2 плазменной горелки размещены канал 10 для подвода газа, канал 11 для подвода воды и канал 12 для отвода воды, В канале 10 установлен делитель 13 для разделения потока газа на плазмообразующий, проходящий по каналу 14, и транспортирующий (защитный) поток газа, проходящий по каналу 15, Канал 15 соединен порошковым каналом 16 и каналом 17 с емкостью 4 для порошка. По каналу 17 подается газ для создания давления в бункере (не показан) с порошковым материалом, предотвращающий подсос воздуха из окружающей среды. Для осуществления транспортировки порошкообразного материала канал 15 снабжен инжектором 18. Каналы для воды и газа, расположенные в рукоятке 2, соединены с соответствующими каналами в плазменной головке 1 посредством коммуникационных трубок через разъемный узел 3, Трубка 19 соединяет подводящий канал 11 охлаждающей воды с полостью 20 плазменной головки 1, трубка 21 - плазменную головху и канал 12 для отвода воды, трубка 22 - полость 9 и канал 14 подачи плазмообразующего газа, трубка 23 - канал 15 подвода транспортирующего (защитного) газа с зазором 7 между наружным соплом 6 и внутренним соплом 5. Положение концов всех трубок строго зафиксировано в разъемном узле 3, причем

трубка 23 в разъемном узле изолирована от корпуса диэлектрической втулкой 24. Вязкость подачи порошка 4 снабжена регулирующей заслонкой 25, размещенной в

порошковом канале 16, и подвижно соединенной с клавишей 26, причем, клавиша снабжена фиксатором 27. Возвратно-поступательное движение клавиши 26 осуществляется за счет пружины 28. Для регулировки

0 и перекрытия подачи газа в горелке предусмотрены запорные вентили 29 и 30. В случае перехода с режима наплавочных работ в режим сварки для герметичного закрытия каналов 16 и 17 предусмотрен чехол 31

5 (фиг.З).

Работа универсальной плазменной горелки осуществляется в двух режимах; наплавки и сварки.

В режиме наплавочных работ на рукоятке 2 плазменной горелки устанавливают емкость 4 подачи порошка, а посредством разъемного узла 3 присоединяют плазменную головку 1 необходимой мощности в зависимости от требований к проведению

5 наплавочных работ. Для охлаждения плазменной горелки по каналу 11 подается вода. Пройдя по трубке 19, соединяющей канал 11 и полость 20 плазменной головки, вода охлаждает внутреннее водоохлаждаемое сопло 5. Отвод воды после охлаждения осуществляется по трубке 21 и каналу 12, размещенному в рукоятке 2 плазменной горелки. Подача газа в горелку производится по каналу 10. который снабжен делителем

5 13. Пройдя делитель 13. газ разделяется на ллазмообразующий поток газа и транспортирующий (защитный) поток газа. По каналу 14 и трубке 22 плазмообразующий газ попадает в полость 9 внутреннего водоохлажда0 емого сопла 5, необходимый расход плазмообразующего газа устанавливается запорным вентилем 29. Нажатием кнопки на источнике питания устройства поджига дежурной дуги осуществляется ее поджиг.

5 Подача транспортирующего (защитного) газа в зазор 7 между внутренним водоохлаждаемым соплом 5 и наружным соплом 6 производится по каналу 15 и трубке 23, соединяющей сопло и канал, необходимый расход транспортирующего (защитного) газа устанавливается запорным вентилем 30. Для осуществления процесса наплавки производят нажатие клавиши 26 подвижно соединенной с регулирующей заслонкой 25,

5 размещенной в порошковом канале 16. При нажатии клавиши 26 открывается порошковый канал 16, по которому порошкообразный материал из бункера (не показан) поступает в канал 15, кроме этого устройство подачи порошка 4 и канал 15 соединены

каналом 17, что предотвращает попадание воздуха из окружающей среды и создает давление в бункере (не показан). Для осуществления транспортировки порошкообразного материала в зону наплавки канал 15 снабжен инжектором 18. Фиксатор 27, размещенный на клавише 26, позволяет, при необходимости, устанавливать постоянный расход порошка.

При использовании горелки для сварки с помощью присадочной проволоки необходимость в порошкообразном материале отпадает, поэтому емкость 4 подачи порошка отсоединяют (снимают) и на его место устанавливают (одевают) чехол 31 (фиг.З), а запорным вентилем 30 перекрывают подачу транспортирующего (защитного) газа. Если возникает необходимость в дополнительной защите сварочного шва. то запорный вентиль 30 открывают и устанавливают необходимый расхо/ защитного газа.

Внедрение изобретения позволит использовать плазменную горелку для ручной плазменной наплавки порошкообразных материалов, производить быструю переналадку горелки с режима наплавки на режим сварки. Кроме того, использование различных по мощности и назначению сменных головок позволит унифицировать горелку, обеспечить простоту и удобство в работе,

повысить производительность при проведении наплавочных и сварочных работ плазменной дугой.

Формула изобретения

1.Плазменная горелка, содержащая плазменную головку, соединенную с рукояткой, внутри которой расположены каналы для подвода газа, охлаждающей воды и транспортирования порошка, а также инжектор, отличающаяся тем, что, с целью повышения качества наплавки путем повышения стабильности подачи порошкового материала и снижения его потерь она снабжена установленной на рукоятке емкостью для наплавляемого порошка, выполненной с каналом для прохода порошка, инжектор встроен в канал для транспортирования порошка, а канал для транспортирования порошка соединен с каналом для прохода порошка в емкости.

2.Горелка по п.1, о т л и ч а ю щ а я с я тем, что, с целью проведения технологических операций без наплавляемого порошка, она снабжена съемным чехлом для перекрытия мест соединения канала для транспортирования порошка с каналом для прохода порошка в емкости для наплавляемого порошка, а емкость для наплавляемого порошка выполнена съемной.

| название | год | авторы | номер документа |

|---|---|---|---|

| Плазмотрон для наплавки внутренней поверхности порошковым материалом | 2021 |

|

RU2778889C1 |

| Устройство для сварки и наплавки | 1990 |

|

SU1780957A1 |

| ПОРОШКОВЫЙ МАТЕРИАЛ ДЛЯ ЗАЩИТНЫХ НАПЛАВОЧНЫХ ПОКРЫТИЙ | 1999 |

|

RU2171309C2 |

| Устройство для дозирования порошков с последующим смешиванием | 2019 |

|

RU2709180C1 |

| Горелка для газопламенного напыления порошковых покрытий | 1988 |

|

SU1787568A1 |

| ГОРЕЛКА ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ | 1991 |

|

RU2053076C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СТРЕЛЬЧАТОЙ ЛАПЫ С ОДНОВРЕМЕННЫМ УПРОЧНЕНИЕМ | 2024 |

|

RU2837123C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МИКРОСФЕР И МИКРОШАРИКОВ ИЗ ОКСИДНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2664287C2 |

| Устройство для сварки и наплавки | 1989 |

|

SU1666281A1 |

| СПОСОБ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ ПОРОШКОВЫХ ПОКРЫТИЙ И ГОРЕЛКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211096C2 |

Изобретение относится к плазменной обработке и может быть использовано для наплавки, сварки и других технологических процессов в различных областях народного хозяйства. Цель изобретения - повышение качества наплавки путем повышения стабильности подачи порошкового материала и снижение его потерь, а также проведение технологических операций без наплавляемого порошка. Плазменная горелка содержит сменную плазменную головку с внутренним водоохлаждаемым соплом 5^, электрододержателем, неплавящимся электродом 8, наружным соплом 6 с подводом транспортирующего (защитного) газа и рукоятку с расположенной на ней емкостью 4 для подачи порошка, в кор^пусе рукоятки выполнены каналы 10,11, 12 подвода и отвода воды, подачи газа, причем канал 10 под:ачи газа снабжен делителем 13,потока газа на плазмообразующий и транспортирумэщий (защитный) газы, расход которых регулируется запорными вентилями 29 и 30. В канале 15 транспортирующего (защитного)таза установлен инжектор 18 для порошкового материала и транспортирующего (защитного) газа. Для быстрой переналадки универсальной плазменной горелки с целью изменения режимов работы путем замены головки рукоятка и сменная головка соединены разъемным узлом 3. Для пров'едёния технологических операций без подачи по- рощка на рукоятке вместо емкости 4.уста- новлен чехол 31. 1 з.п.ф-лы, 3 ил. -СОс25«&з10!Ю^ "^>&

Раг.2

| Патент США № 4423304, кл | |||

| Прибор для записи звуковых волн | 1920 |

|

SU219A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-02-07—Публикация

1989-06-05—Подача