Изобретение относится к железнодорожному транспорту и касается локомотивостроения, а более конкретно к креплению тягового двигателя на раме тележки при его опорно-рамном подвешивании и при опорно-осевом подвешивании редуктора.

Известно устройство крепления тягового двигателя электровозов ЧС4иЧС4, в котором двигатель опирается на поперечные балки рамы тележки тремя кронштейнами. Редуктор с одной стороны опирается на ось колесной , а с другой шарнирно закреплен на раме реактивной тягой.

При таком креплении двигателя привод является неремонтопригодной конструкцией, так как замена элемента привода возможна только на выкаченной из-под локомотива тележке.

Наиболее близким к предлагаемому является устройство крепления двигателя на раме тележки, содержащее со стороны оси колесной пары кронштейн, опирающийся на горизонтальную плоскость поперечной балки, а с другой - клеммовый зажим с вертикальным разъемом. Редуктор опирается на ось колесной пары и с помощью горизонтальной тяги связан с рамой тележки. Двигатель и редуктор связаны между собой механизмом привода, полумуфты которого расположены на их приводных валах.

При таком закреплении двигателя на раме тележки регулировку его положения относительно редуктора для совпадения полумуфт их приводных валов по высоте (центровку) производят постановкой регулировочных прокладок под опорную плоскость кронштейна. Для их постановки требуются подъемные устройства и оснастка.

Для осуществления центровки в условиях эксплуатации при замене вышедшего из строя элемента привода требуются подъем кузова и выкатка тележки, что можно сделать только на ремонтных заводах или в депо, осуществляющих ТРЗ (третий ремонт). Кроме того, при таком креплении двигателя отсутствует возможность производить регулировку положения двигателя с механизмом привода вдоль оси колесной пары (в горизонтальной плоскости), что приводит к погрешностям монтажа и снижает долговечность работь привода.

Целью изобретения - является повышение ремонтопригодности привода.

Указанная цель достигается тем, что в устройстве, содержащем упругую опору, связывающую корпус двигателя с рамой тележки со стороны оси колесной пары, и клеммовые зажимы, связывающие корпус двигателя с рамой тележки с другой стороны и включающие в себя стяжные болты, располагаемые в полостях, образуемых выемками в кронштейнах корпуса двигателя и рамы тележки, стянутых попарно между собой болтовым соединением, клеммовые зажимы снабжены втулками с буртами и полукольцевыми сегментами, при этом втулки установлены в указанных полостях и через них пропущены стяжные болты с

0 возможностью размещения и зажима их между буртами втулок и торцами кронштейнов рамы тележки.

Указанные болтовые соединения включают в себя сферические шайбы, размещен5 ные между головками болтов и кронштей нами рамы тележки.

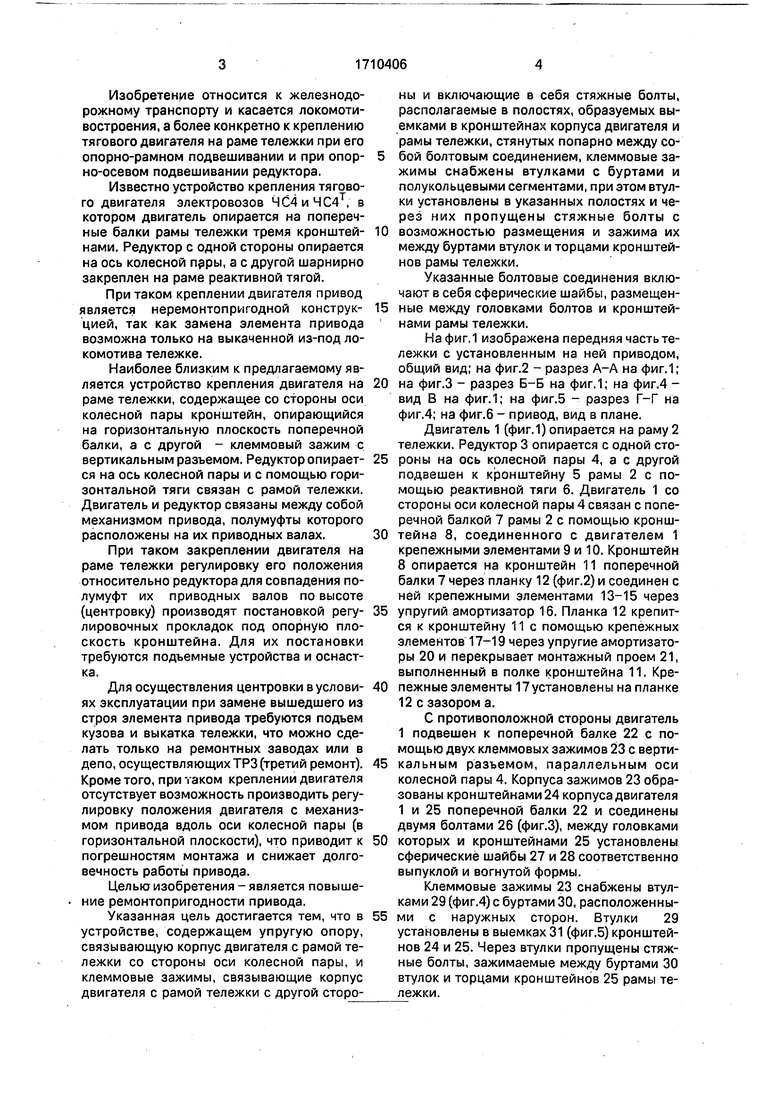

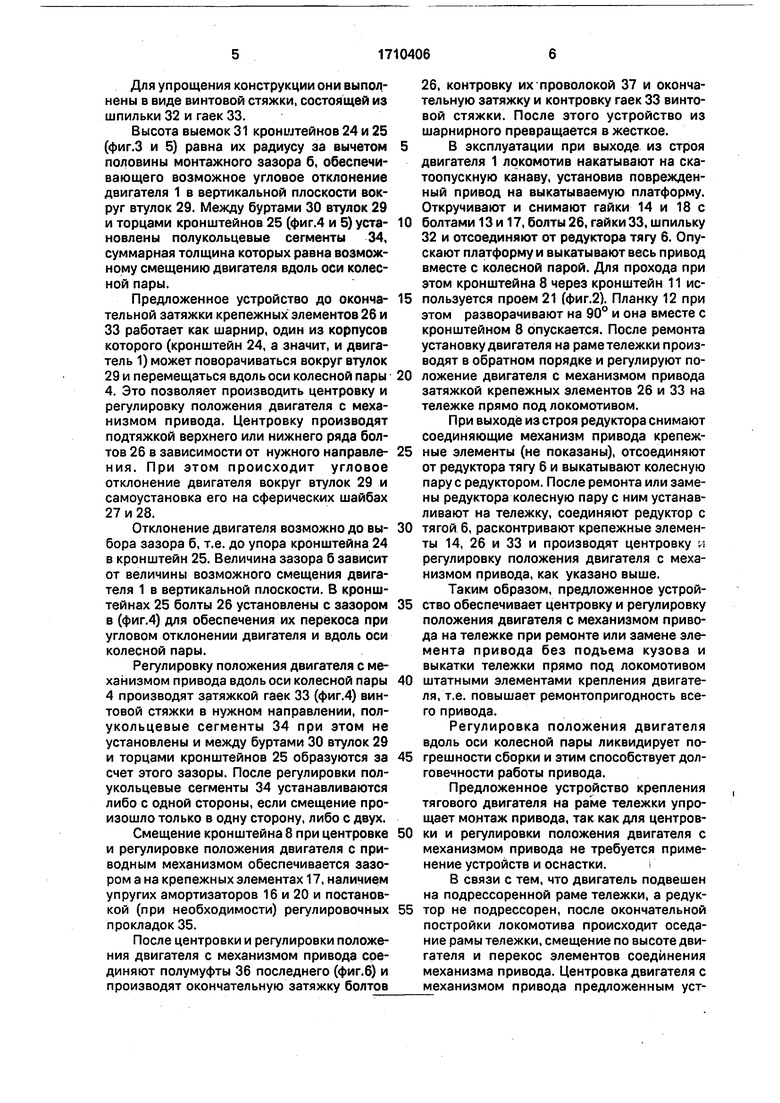

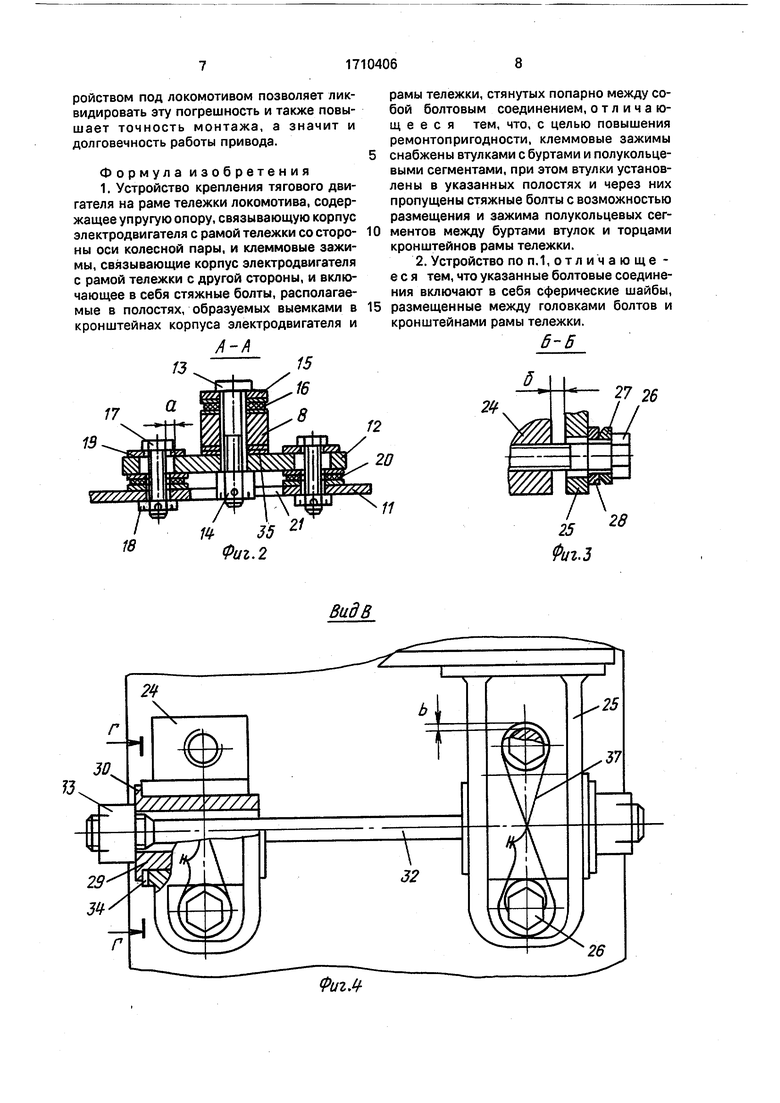

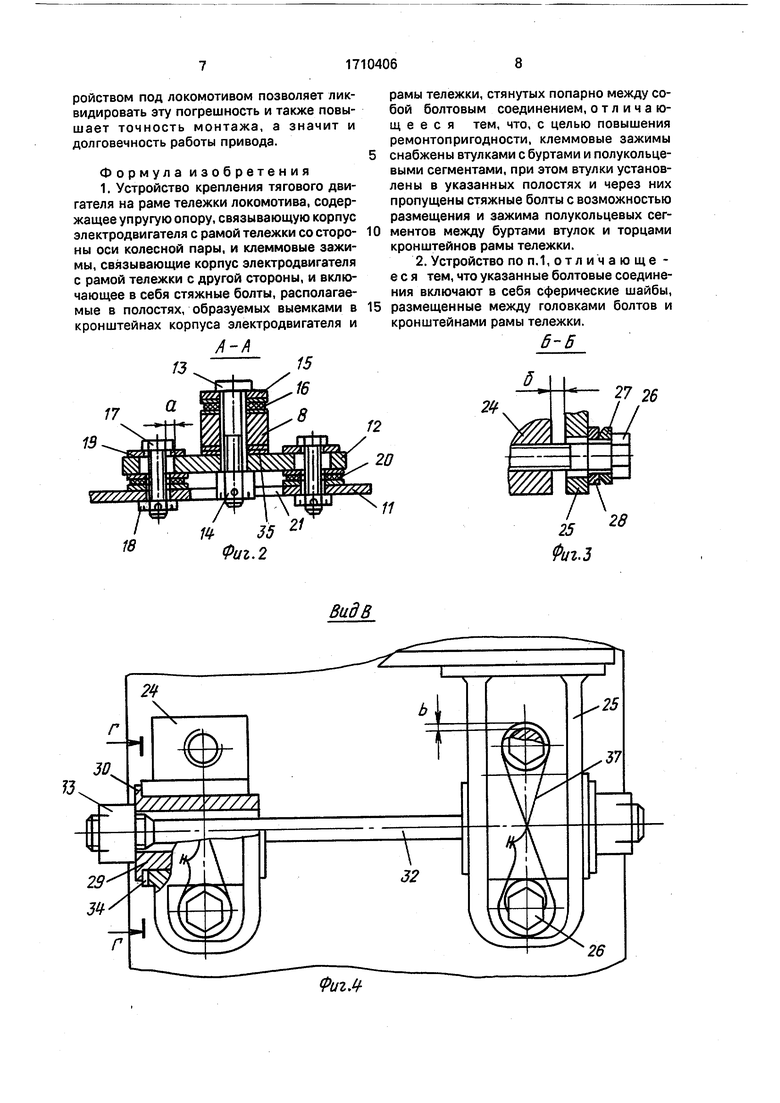

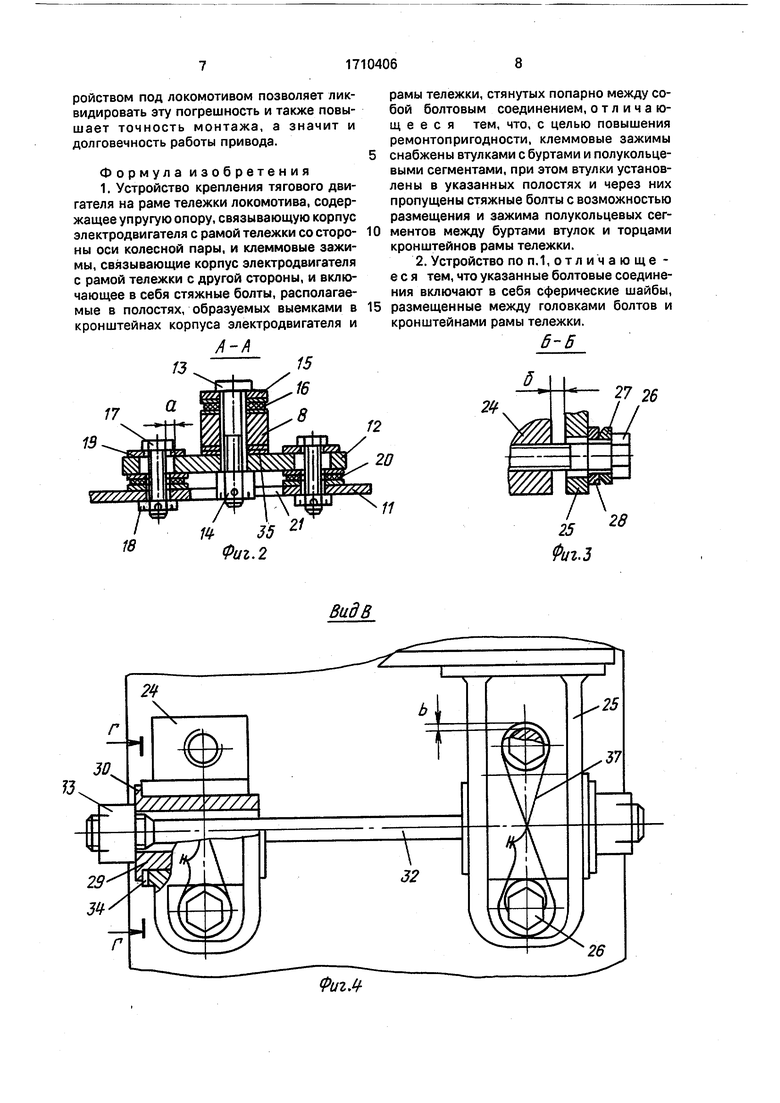

На фиг.1 изображена передняя часть тележки с установленным на ней приводом, общий вид: на фиг.2 - разрез А-А на фиг.1;

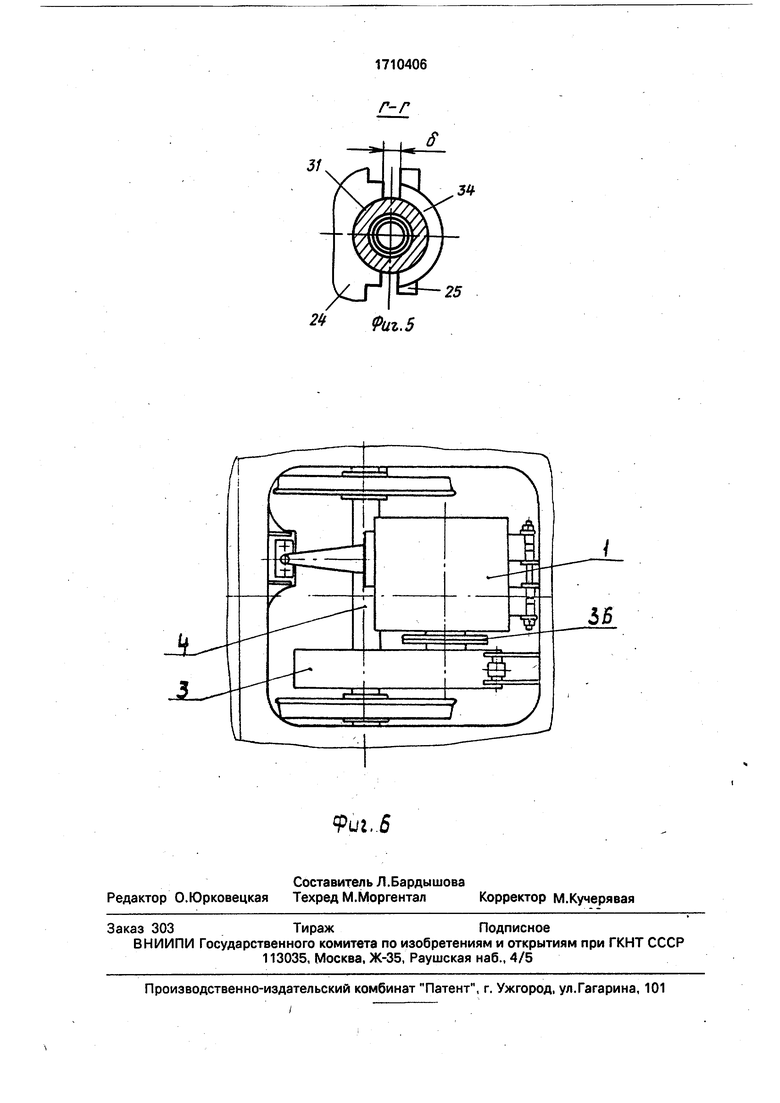

0 на фиг.З - разрез Б-Б на фиг.1, на фиг.4 вид В на фиг1; на фиг.5 - разрез Г-Г на фиг.4; на фиг.6 - привод, вид в плане.

Двигатель 1 (фиг,1) опирается на раму 2 тележки. Редуктор 3 опирается с одной стороны на ось колесной пары 4, а с другой подвешен к кронштейну 5 рамы 2 с помощью реактивной тяги 6, Двигатель 1 со стороны оси колесной пары 4 связан с поперечной балкой 7 рамы 2 с помощью кронш0 теина 8, соединенного с двигателем 1 крепежными элементами 9 и 10. Кронштейн 8 опирается на кронштейн 11 поперечной балки 7 через планку 12 (фиг,2) и соединен с ней крепежными элементами 13-15 через

5 упругий амортизатор 16, Планка 12 крепится к кронштейну 11с помощью крепежных элементов 17-19 через упругие амортизаторы 20 и перекрывает монтажный проем 21, выполненный в полке кронштейна 11, Крепежные элементы 17установлены на планке 12 с зазором а.

С противоположной стороны двигатель 1 подвешен к поперечной балке 22 с помощью двух клеммовых зажимов 23 с вертикальным разъемом, параллельным оси колесной пары 4, Корпуса зажимов 23 образованы кронштейнами 24 корпуса двигателя 1 и 25 поперечной балки 22 и соединены двумя болтами 26 (фиг,3), между головками

0 которых и кронштейнами 25 установлены сферические шайбы 27 и 28 соответственно выпуклой и вогнутой формы.

Клеммовые зажимы 23 снабжены втулками 29 (фиг.4) с буртами 30, расположенными с наружных сторон. Втулки 29 установлены в выемках 31 (фиг.5) кронштейнов 24 и 25. Через втулки пропущены стяжные болты, зажимаемые между буртами 30 втулок и торцами кронштейнов 25 рамы тележки.

Для упрощения конструкции они выполнены в виде винтовой стяжки, состоящей из шпильки 32 и гаек 33.

Высота выемок 31 кронштейнов 24 и 25 (фиг.З и 5) равна их радиусу за вычетом половины монтажного зазора б, обеспечивающего возможное угловое отклонение двигателя 1 в вертикальной плоскости вокруг втулок 29. Между буртами 30 втулок 29 и торцами кронштейнов 25 (фиг.4 и 5) установлены полукольцевые сегменты 34, суммарная толщина которых равна возможному смещению двигателя вдоль оси колесной пары.

Предложенное устройство до окончательной затяжки крепежных элементов 26 и 33 работает как шарнир, один из корпусов которого (кронштейн 24, а значит, и двигатель 1) может поворачиваться вокруг втулок 29 и перемещаться вдоль оси колесной пары 4. Это позволяет производить центровку и регулировку положения двигателя с механизмом привода. Центровку производят подтяжкой верхнего или нижнего ряда болтов 26 в зависимости от нужного направления. При этом происходит угловое отклонение двигателя вокруг втулок 29 и самоустановка его на сферических шайбах 27 и 28.

Отклонение двигателя возможно до выбора зазора б, т.е. до упора кронштейна 24 в кронштейн 25. Величина зазора б зависит от величины возможного смещения двигателя 1 в вертикальной плоскости. В кронштейнах 25 болты 26 установлены с зазором в (фиг.4) для обеспечения их перекоса при угловом отклонении двигателя и вдоль оси колесной пары.

Регулировку положения двигателя с механизмом привода вдоль оси колесной пары 4 производят затяжкой гаек 33 (фиг.4) винтовой стяжки в нужном направлении, полукольцевые сегменты 34 при этом не установлены и между буртами 30 втулок 29 и торцами кронштейнов 25 образуются за счет этого зазоры. После регулировки полукольцевые сегменты 34 устанавливаются либо с одной стороны, если смещение произошло только в одну сторону, либо с двух.

Смещение кронштейна 8 при центровке и регулировке положения двигателя с приводным механизмом обеспечивается зазором а на крепежных элементах 17, наличием упругих амортизаторов 16 и 20 и постановкой (при необходимости) регулировочных прокладок 35.

После центровки и регулировки положения двигателя с механизмом привода соединяют полумуфты 36 последнего (фиг.6) и производят окончательную затяжку болтов

26, контровку ихпроволокой 37 и окончательную затяжку и контровку гаек 33 винтовой стяжки. После этого устройство из шарнирного превращается в жесткое.

В эксплуатации при выходе из строя двигателя 1 локомотив накатывают на скатоопускную канаву, установив поврежденный привод на выкатываемую платформу. Откручивают и снимают гайки 14 и 18 с болтами 13 и 17, болты 26, гайки 33, шпильку 32 и отсоединяют от редуктора тягу 6. Опускают платформу и выкатывают весь привод вместе с колесной парой. Для прохода при этом кронштейна 8 через кронштейн 11 используется проем 21 (фиг.2). Планку 12 при этом разворачивают на 90° и она вместе с кронштейном 8 опускается. После ремонта установку двигателя на раме тележки производят в обратном порядке и регулируют положение двигателя с механизмом привода затяжкой крепежных элементов 26 и 33 на тележке прямо под локомотивом.

При выходе из строя редуктора снимают соединяющие механизм привода крепежные элементы (не показаны), отсоединяют от редуктора тягу 6 и выкатывают колесную пару с редуктором. После ремонта или замены редуктора колесную пару с ним устанавливают на тележку, соединяют редуктор с тягой 6, расконтривают крепежные элементы 14, 26 и 33 и производят центровку и регулировку положения двигателя с механизмом привода, как указано выше.

Таким образом, предложенное устройство обеспечивает центровку и регулировку положения двигателя с механизмом привода на тележке при ремонте или замене элемента привода без подъема кузова и выкатки тележки прямо под локомотивом штатными элементами крепления двигателя, т.е. повышает ремонтопригодность всего привода.

Регулировка положения двигателя вдоль оси колесной пары ликвидирует погрешности сборки и этим способствует долговечности работы привода.

Предложенное устройство крепления тягового двигателя на раме тележки упрощает монтаж привода, так как для центровки и регулировки положения двигателя с механизмом привода не требуется применение устройств и оснастки.

В связи с тем, что двигатель подвешен на подрессоренной раме тележки, а редуктор не подрессорен, после окончательной постройки локомотива происходит оседание рамы тележки, смещение по высоте двигателя и перекос элементов соединения механизма привода. Центровка двигателя с механизмом привода предложенным устройством под локомотивом позволяет ликвидировать эту погрешность и также повышает точность монтажа, а значит и долговечность работы привода.

Формула изобретения 1. Устройство крепления тягового двигателя на раме тележки локомотива, содержащее упругую опору, связывающую корпус электродвигателя с рамой тележки со стороны оси колесной пары, и клеммовые зажимы, связывающие корпус электродвигателя с рамой тележки с другой стороны, и включающее в себя стяжные болты, располагаемые в полостях, образуемых выемками в кронштейнах корпуса электродвигателя и

/-/

1Э

17

18

рамы тележки, стянутых попарно между собой болтовым соединением, отличающееся тем, что, с целью повышения ремонтопригодности, клеммовые зажимы

снабжены втулками с буртами и полукольцевыми сегментами, при этом втулки установлены в указанных полостях и через них пропущены стяжные болты с возможностью размещения и зажима полукольцевых сегментов между буртами втулок и торцами кронштейнов рамы тележки.

2. Устройство поп,1,отличающе е с я тем, что указанные болтовые соединения включают в себя сферические шайбы,

размещенные между головками болтов и кронштейнами рамы тележки.

6-6

7 26

| название | год | авторы | номер документа |

|---|---|---|---|

| Тяговый привод локомотива | 1979 |

|

SU872348A1 |

| ПРИВОД С ОПИРАЮЩИМСЯ НА ОСЬ РЕДУКТОРОМ ДЛЯ ВЫСОКИХ СКОРОСТЕЙ | 2008 |

|

RU2488503C2 |

| ЧЕТЫРЕХОСНАЯ ТЕЛЕЖКА ЛОКОМОТИВА | 2002 |

|

RU2244650C2 |

| Двухосная бесшкворневая тележка локомотива | 1961 |

|

SU149802A1 |

| Торсионный узел стабилизатора бокового наклона кузова вагона | 2020 |

|

RU2743467C1 |

| Тяговый привод локомотива | 1976 |

|

SU556982A1 |

| Тяговый привод локомотива | 1977 |

|

SU725928A1 |

| ВАГОНОТОЛКАТЕЛЬ ДЛЯ ПЕРЕМЕЩЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ (ВАРИАНТЫ) И ПЛАТФОРМА ВАГОНОТОЛКАТЕЛЯ ДЛЯ ПЕРЕМЕЩЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ | 2011 |

|

RU2477694C2 |

| УСТРОЙСТВО ДЛЯ ЗАПАСОВКИ В КАМЕРУ ЗАПУСКА И ИЗВЛЕЧЕНИЯ ИЗ КАМЕРЫ ПРИЕМА СРЕДСТВ ОЧИСТКИ И ДИАГНОСТИКИ ТРУБОПРОВОДОВ | 2008 |

|

RU2390392C1 |

| КОЛЕСНО-МОТОРНЫЙ БЛОК ЭЛЕКТРОПОДВИЖНОГО ТРАНСПОРТНОГО СРЕДСТВА С АСИНХРОННЫМ ТЯГОВЫМ ДВИГАТЕЛЕМ | 2016 |

|

RU2625699C1 |

Изобретение относится к области локо- мотивостроения, в частности к устройствамкрепления тяговых двигателей на раме тележки при их опорно-рамном подвешивании и при опорно-осевом подвешивании редукторов. Цель изобретения - повышение ремонтопригодности привода. В предложенном устройстве тяговый двигатель 1 со стороны оси колесной пары 4 упруго опирается на горизонтальную плоскость поперечной балки 2 кронштейном 8. а с другой стороны подвешен к поперечной балке 22 с помощью клеммовых зажимов 23. включающих в себя стяжные болты, располагаемые в полостях, образуемых выемками в кронштейнах 24 и 25 корпуса двигателя и рамы тележки соответственно стянутых попарно между собой болтовым соединением. 1 з.п. ф-лы, 6 ил.^ч, ,^^22ё2Оо.^иг.1

Виде

ФигЛ

| Тяговый привод локомотива | 1975 |

|

SU765067A1 |

| кл | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

1992-02-07—Публикация

1989-09-11—Подача