Изобретение относится к средствам для измерений линейных размеров, в частности для проверки биения, например, посадочных мест под датчики обратной связи (ДОС) в радио-и оптических телескопах.

Известен способ контроля биения торца детали, по которому к детали подводят промежуточный элемент и контактирующий с ним измерительный стержень отсчетного узла, создают относительное вращение промежуточного элемента и детали, и по показаниям отсчетного узла судят о величине биения торца.;

Однако этот способ не позволяет контролировать детали с ограниченным углом поворота.

Наиболее близким к изобретению по технической сущности является способ контроля радиального биения, который осуществляется при помощи измерительных головок. Измерительный наконечник отсчетного устройства подводится к поверхности детали, которая базируется в центрах, на оправках или призмах и вращается на 360°. По показаниям отсчетного устройства судят о величине биения.

8

О

Однако этот способ имеет достаточно узкую область применения, так как не обеспечивает контроль деталей с ограниченным (менее 360°) рабочим углом поворота.

Целью изобретения является расширение области применения способа путем обеспечения контроля деталей с ограниченными рабочими углами поворота.

Цель изобретения достигается тем, что относительный поворот детали повторяют многократно в пределах рабочего угла поворота детали до достижения суммы углов поворота в одном направлении, равной не менее 360°, при этом перед каждым очередным поворотом детали переустанавливают отсчетное устройство на шаг, равный углу поворота детали, и устанавливают на нем начальное показание, соответствующее его показанию в предыдущем измерении в конечном положении. .

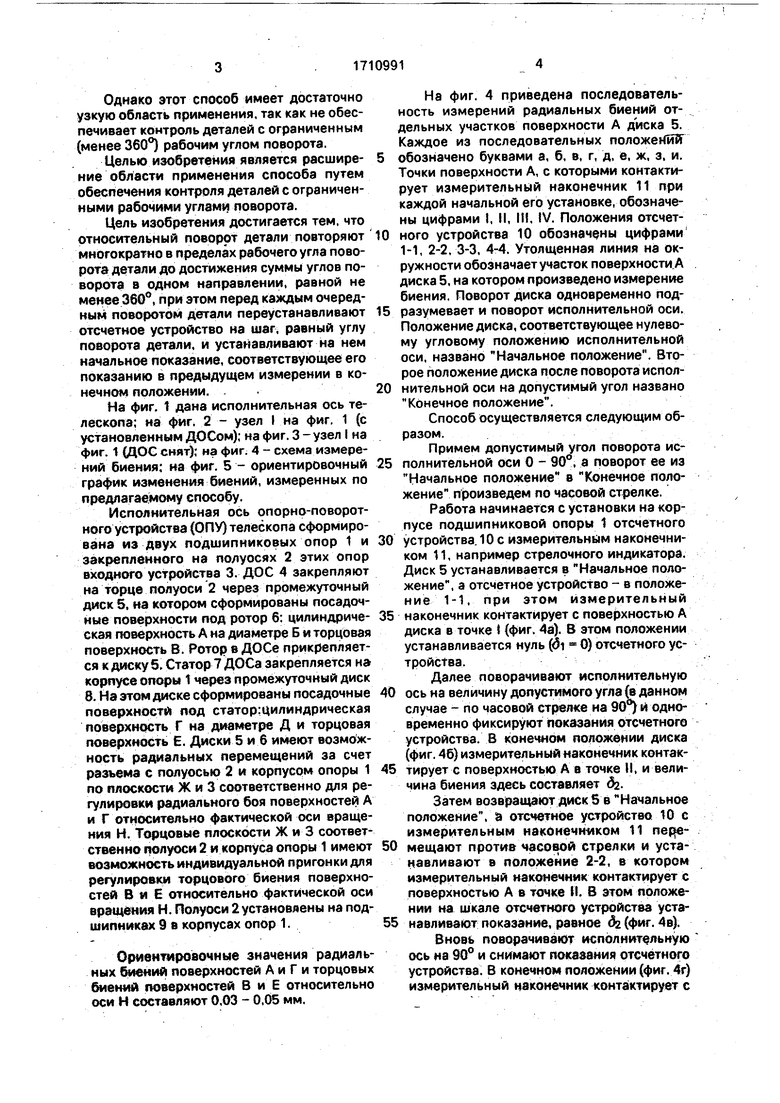

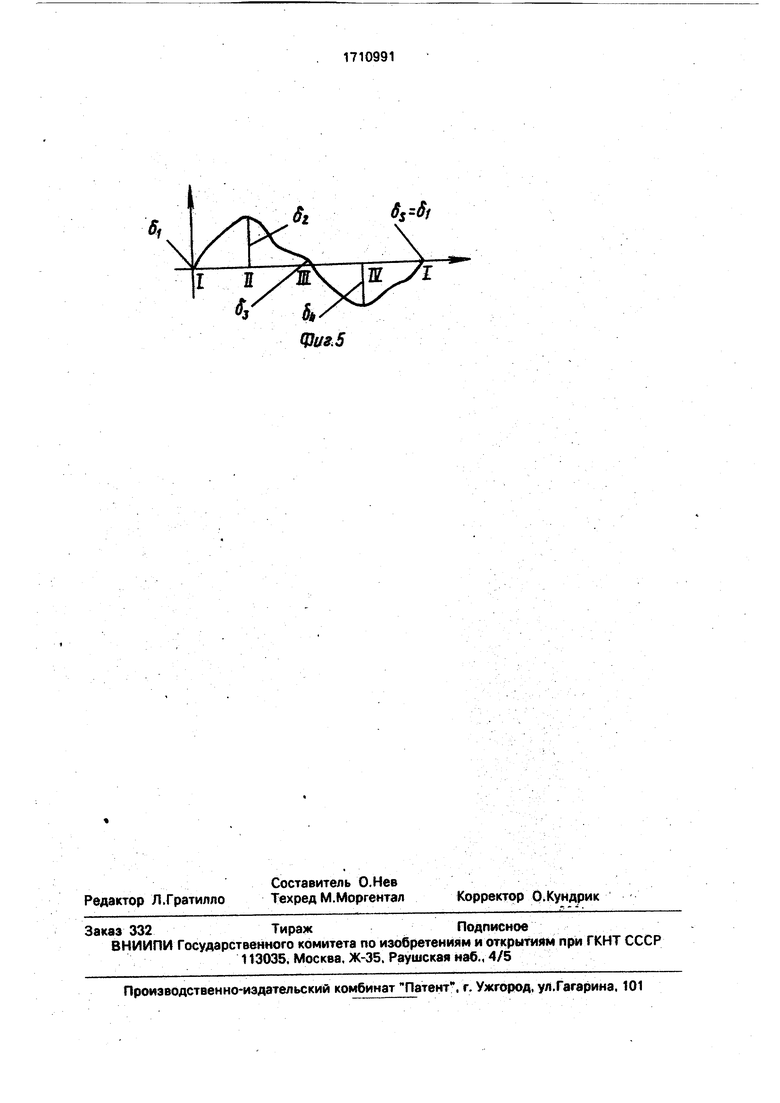

На фиг. 1 дана исполнительная ось телескопа; на фиг. 2 - узел I на фиг. 1 (с установленным ДО Сом); на фиг. 3 - узел I на фиг. 1 (ДОС снят); на фиг. 4 - схема измерений биения: на фиг. 5 - ориентировочный график изменения биений, измеренных по предлагаемому способу.

Исполнительная ось опорно-поворотного устройства (ОПУ) телескопа сформирована из двух подшипниковых опор 1 и закрепленного на полуосях 2 этих опор входного устройства 3. ДОС 4 закрепляют на торце полуоси 2 через промежуточн ый диск 5. на котором сформированы посадочные поверхности под ротор 6: цилиндрическая поверхность А на диаметре Б и торцовая поверхность В. Ротор в ДОСе прикрепляется к диску 5. Статор 7 ДОСа закрепляется нэ корпусе опоры 1 через промежуточный диск 8. На этом диске сформированы посадочные поверхности под статорщилиндрическая поверхность Г на диаметре Д и торцовая поверхность Е. Диски 5 и 6 имеют возможность радиальных перемещений за счет разъема с полуосью 2 и корпусом опоры 1 по плоскости Ж и 3 соответственно для регулировки радиального боя поверхностей А и Г относительно фактической оси вращения Н. Торцовые плоскости Ж и 3 соответственно полуоси 2 и корпуса опоры 1 имеют возможность индивидуальной пригонки для регулировки торцового биения поверхностей В и Е относительно фактической оси вращения Н. Полуоси 2 установлены на подшипниках 9 в корпусах опор 1.

Ориентировочные значения радиальных биений поверхностей А и Г и торцовых биений поверхностей В и Е относительно оси Н составляют 0,03 - 0,05 мм.

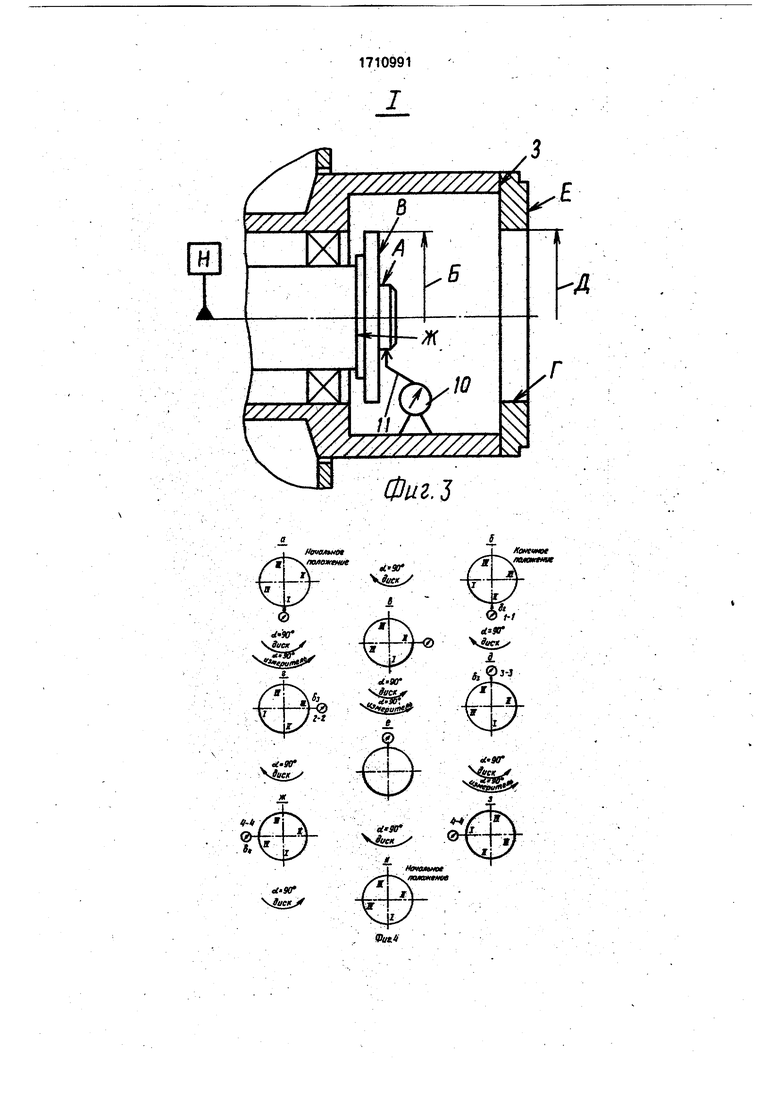

На фиг. 4 приведена последовательность измерений радиальных биений отдельных участков поверхности А диска 5. Каждое из последовательных положенШ

обозначено буквами а, б, в, г, д, е, ж, з, и. Точки поверхности А, с которыми контактирует измерительный наконечник 11 при каждой начальной его установке, обозначены цифрами I, II, III, IV. Положения отсчетного устройства 10 обозначены цифрами 1-1, 2-2, 3-3, 4-4. Утолщенная линия на окружности обозначает участок поверхности А диска 5, на котором произведено измерение биения. Поворот диска одновременно подразумевает и поворот исполнительной оси. Положение диска, соответствующее нулевому угловому положению исполнительной оси, названо Начальное положение. Второе положение диска после поворота исполнительной оси на допустимый угол названо Конечное положение.

Способ осуществляется следующим образом.

Примем допустимый угол поворота исполнительной оси 0 - 90°, а поворот ее из Начальное положение в Конечное положение произведем по часовой стрелке.

Работа начинается с установки на корпусе подшипниковой опоры 1 отсчетного

устройства. 10 с измерительным наконечником 11, например стрелочного индикатора. Диск 5 устанавливается в Начальное положение, а отсчетное устройство - в положение 1-1, при этом измерительный

наконечник контактирует с поверхностью А диска в точке I (фиг. 4а). В этом положении устанавливается нуль 01 0) отсчетного устройства.

Далее поворачивают исполнительную

ось на вел ичину допустимого угла (в данном случае - по часовой стрелке на 90°) и одновременно фиксируют показания отсчетного устройства. В конечном положении диска (фиг. 46) измерительный наконечник контактирует с поверхностью А в точке II, и величина биения здесь составляет дг.

Затем возвращают диск 5 в Начальное положение, а отсчетное устройство 10 с измерительным наконечником 11 пе$емещают против часовой стрелки и устанавливают в положение 2-2, в котором измерительный наконечник контактирует с поверхностью А в точке И. В этом положении на шкале отсчетного устройства устанавливают показание, равное & (фиг. 4в).

Вновь поворачивают исполнительную ось на 90° и снимают показания отсчетного устройства. В конечном положении (фиг. 4г) измерительный наконечник контактирует с

поверхностью диска в точке III, а величина биения в этом месте составляет (5з.

Далее поворачивают диск дважды из Начальное положение в Конечное положение и обратно, причем перед каждым очередным поворотом исполнительной оси в Конечное положение перемещают отсчетное устройство против часовой стрелки на 90° и устанавливают на его шкале показание, соответствующее показанию в пред- ыдущем измерении в конечном положении: в положении 3-3 устанавливают начальный отсчет 5з(фиг. 4д); в положении 4-4 устанавливают начальный отсчет дл (фиг. 4ж).

В итоге, цикл измерения биения состоит из 4 поворотов исполнительной оси на 90°, тем самым осуществляется проверка биения на угле 360°.

В случае отдельных поворотов, например, на 60° цикл измерений состоял бы из б поворотов. То есть поворот детали необходимо повторять многократно в пределах допустимого рабочего угла до достижения суммы углов поворота в одном направлении, равной не менее 360°.,

Перемещение измерительного устройства против часовой стрелки (против направления вращения исполнительной оси из Начальное положение и Конечное положение) обеспечивает неразрывность из- мерений (фиг. 5). В итоге, при нахождении .отсчетного устройства в положении 4-4 и совмещении измерительного наконечника с точкой I на шкале должно быть показание, соответствующее началу измерений, т. е. 5з 5i 0 (фиг. 4з). ;

Аналогичным образом осуществляется проверка.торцового биения поверхности JJ

диска 5.

5 10

5

0

0 5

5

Радиальное биение поверхности Г и торцовое биение поверхности Е диска 8 измеряют аналогичным образом с той лишь разницей, что отсчетное устройство устанавливается на диске 5, а измерительный наконечник контактирует с поверхностями Г и Е соответственно.

Таким образом, благодаря особенности выполнения предлагаемый способ по сравнению с известным обеспечивает расширение области применения путем обеспечения контроля деталей с ограниченными рабочими углами поворота.

Формул а изо бретен и я Способ контроля биений поверхностей деталей, заключающийся в том, что приводят йо взаимодействие с контролируемой поверхностью измерительный наконечник отсчетного устройства, создают относитель- ный поворот детали вокруг своей оси и о величине судят по показанию отсчетного устройства, отличающ и и с я тем, что, с целью расширения области применения способ путем обеспечения контроля деталей с ограниченными рабочими углами поворота, относительный поворот детали повторяют многократно в пределах рабочего угла поворота детали до достижения суммы углов поворота в одном направлении, равной не менее 360°, при этом перед каждым очередным поворотом детали переустанавливают отсчетное устройство на шаг, равный углу поворота детали в направлении, противоположном направлению поворота детали, и устанавливают на нем начальное показание, соответствующее его показанию в предыдущем измерении в конечном положении.

I

С

Изобретение относится к измерительной технике, в частности к средствам для измерения линейных размеров, например: для контроля биения посадочных мест под датчики обратной связи (ДОС) в радио- и оптических телескопах. Цель изобретения- расширение области применения способа путем обеспечения контроля деталей с ограничейными рабочими углами поворота. На корпусе подшипниковой опоры размещают отсчетное устройство с измерительным наконечником. В этом положении устанавливают нуль отсчетного устройства. Далее поворачивают исполнительную ось (диск) по часовой стрелке на величину допустимого рабочего угла и одновременно фиксируют показания отсчетного устройства. Затем возвращают диск в начальное положение (против часовой стрелки) и отсчетное устройство перемещают в том же направлении и на тот же угол, а на шкале устанавливают показание, соответствующее показанию измерений в конечном положении. Поворот исполнительной оси повторяют многократно в пределах рабочего угла до достижения суммы углов поворота в одном направлении, равной не менее 360°. Соответствующим образом многократно перемещают измерительное устройство, устанавливают начальные показания и производят измерения биений. 5 ил.

Фиг. I

I

Фиг. 2

8

«®

ч

о

(О (О

м/

Авторы

Даты

1992-02-07—Публикация

1990-02-13—Подача