Изобретение относится к измерительной технике и может быть использовано для контроля точности позиционирования узлов станка.

Целью изобретения является расширение области применения.

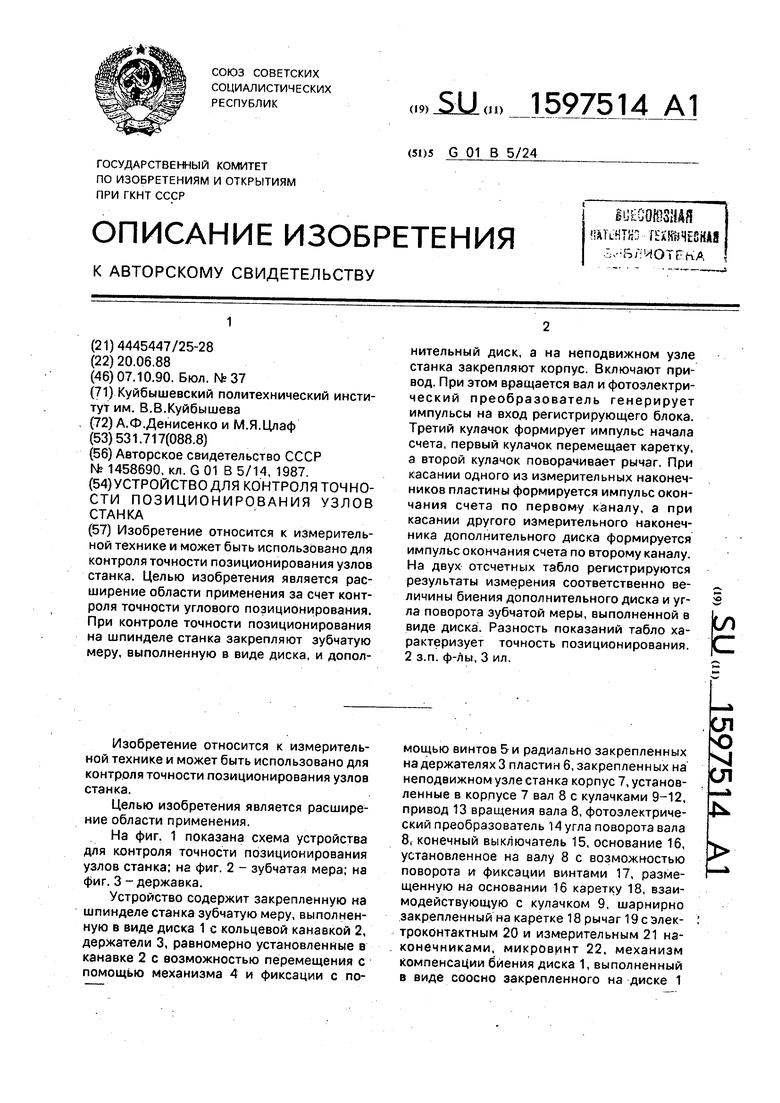

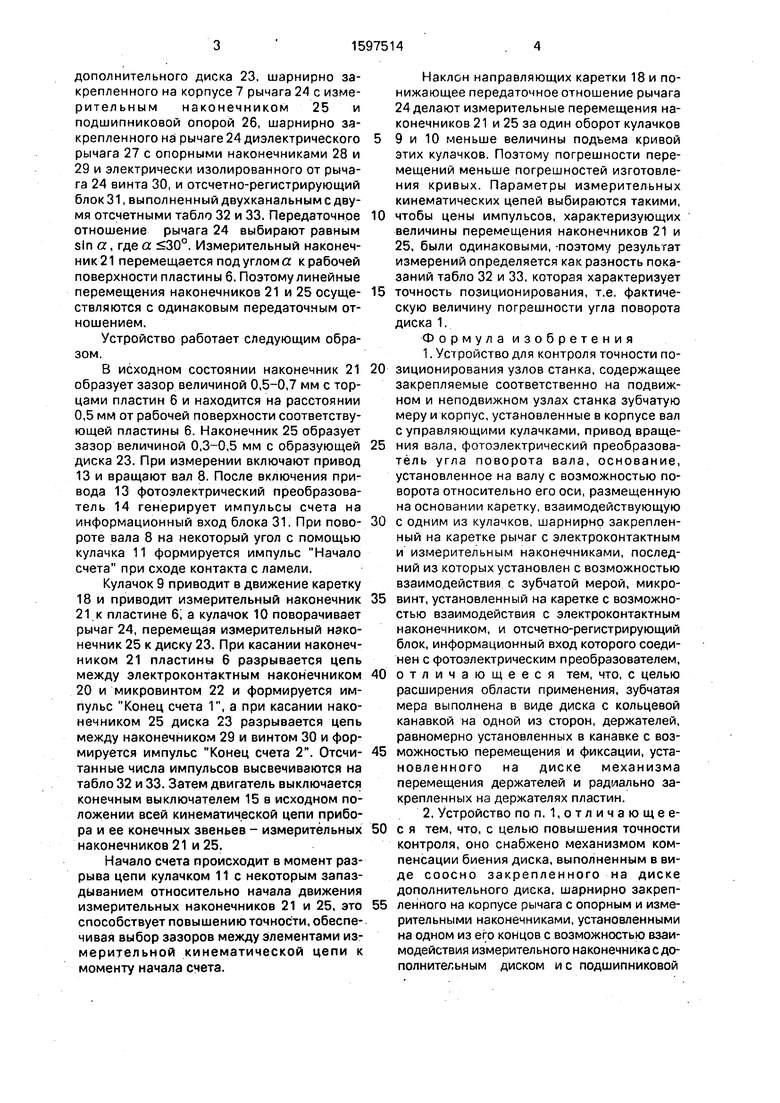

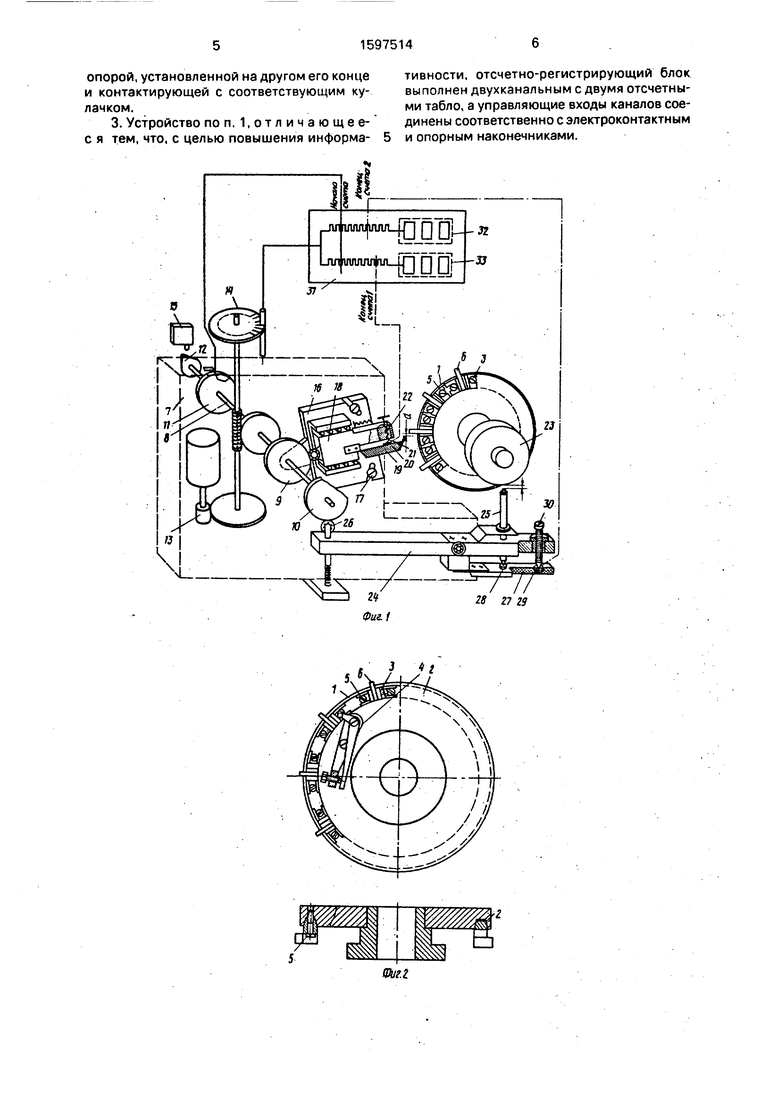

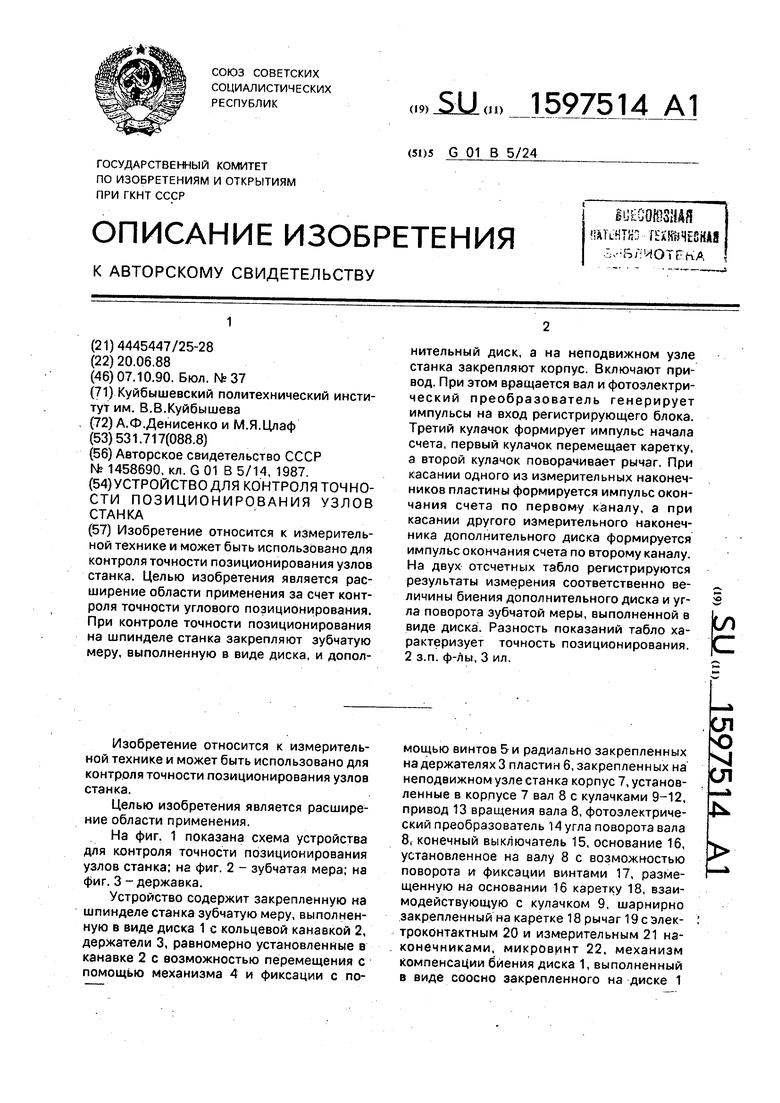

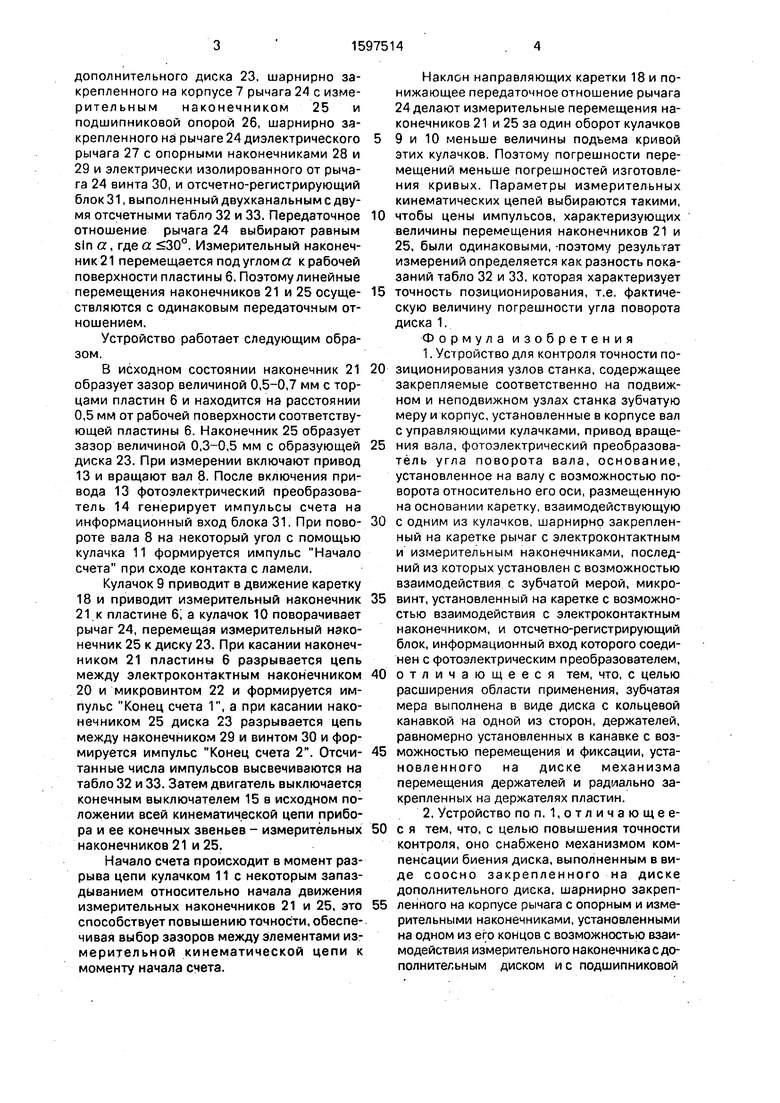

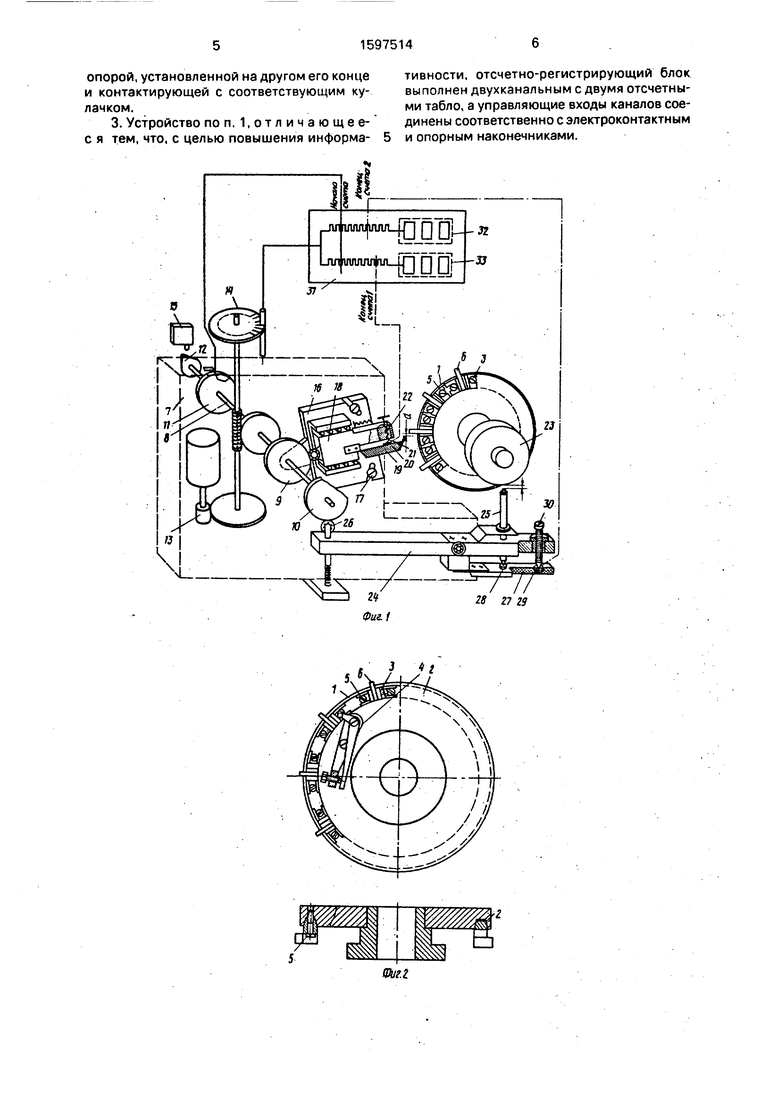

На фиг. 1 показана схема устройства для контроля точности позиционирования узлов станка; на фиг. 2 - зубчатая мера; на фиг. 3-державка.

Устройство содержит закрепленную на шпинделе станка зубчатую меру, выполненную в виде диска 1 с кольцевой канавкой 2, держатели 3, равномерно установленные в канавке 2 с возможностью перемещения с помощью механизма 4 и фиксации с помощью винтов 5 и радиально закрепленных на держателях 3 пластин 6, закрепленных на неподвижном узле станка корпус 7, установленные в корпусе 7 вал 8 с кулачками 9-12, привод 13 вращения вала 8, фотоэлектрический преобразователь 14 угла поворота вала 8, конечный выключатель 15, основание 16, установленное на валу 8 с возможностью поворота и фиксации винтами 17, размещенную на основании 16 каретку 18, взаимодействующую с кулачком 9, шарнирно закрепленный на каретке 18 рычаг 19 с электроконтактным 20 и измерительным 21 наконечниками, микров.инт 22, механизм компенсации биенИя диска 1, выполненный в виде соосно закрепленного на диске 1

СП

ю

SI

ел

дополнительного диска 23. шарнирно закрепленного на корпусе 7 рычага 24 с изме- рительным наконечником 25 и подшипниковой опорой 26, шарнирно закрепленного на рычаге 24 диэлектрического рычага 27 с опорными наконечниками 28 и 29 и электрически изолированного от рычага 24 винта 30, и отсчетно-регистрирующий блок 31, выполненныйдвухканальным с двумя отсчетными табло 32 и 33. Передаточное отношение рычага 24 выбирают равным sin сг, где а 30°. Измерительный наконечник 21 перемещается под углом а к рабочей поверхности пластины б. Поэтому линейные перемещения наконечников 21 и 25 осуще- ствляются с одинаковым передаточным отношением.

Устройство работает следующим образом.

В исходном состоянии наконечник 21 образует зазор величиной 0,5-0,7 мм с торцами пластин 6 и находится на расстоянии 0,5 мм от рабочей поверхности соответствующей пластины 6. Наконечник 25 образует зазор величиной 0,3-0,5 мм с образующей диска 23. При измерении включают привод 13 и вращают вал 8. После включения привода 13 фотоэлектрический преобразователь 14 генерирует импульсы счета на информационный вход блока 31. При пово- роте вала 8 на некоторый угол с помощью кулачка 11 формируется импульс Начало счета при сходе контакта с ламели.

Кулачок 9 приводит в движение каретку 18 и приводит измерительный наконечник 21 к пластине 6; а кулачок 10 поворачивает рычаг 24, перемещая измерительный наконечник 25 к диску 23. При касании наконечником 21 пластины 6 разрывается цепь между электроконтактным наконечником 20 и микровинтом 22 и формируется импульс Конец счета 1, а при касании наконечником 25 диска 23 разрывается цепь между наконечником 29 и винтом 30 и формируется импульс Конец счета 2. Оточи- танные числа импульсов высвечиваются на табло 32 и 33. Затем двигатель выключается конечным выключателем 15 в исходном положении всей кинематической цепи прибора и ее конечных звеньев - измерительных наконечников 21 и 25.

Начало счета происходит в момент разрыва цепи кулачком 11с некоторым запаздыванием относительно начала движения измерительных наконечников 21 и 25, это способствует повышению точности, обеспечивая выбор зазоров между Элементами измерительной кинематической цепи к моменту начала счета.

Наклон направляющих каретки 18 и понижающее передаточное отношение рычага 24 делают измерительные перемещения наконечников 21 и 25 за один оборот кулачков 9 и 10 меньше величины подъема кривой этих кулачков. Поэтому погрешности перемещений меньше погрешностей изготовления кривых. Параметры измерительных кинематических цепей выбираются такими, чтобы цены импульсов, характеризующих величины перемещения наконечников 21 и 25, были одинаковыми, -поэтому результат измерений определяется как разность показаний табло 32 и 33, которая характеризует точность позиционирования, т.е. фактическую величину погрешности угла поворота диска 1.

Формула изобретения

1.Устройство для контроля точности позиционирования узлов станка, содержащее закрепляемые соответственно на подвижном и неподвижном узлах станка зубчатую меру и корпус, установленные в корпусе вал с управляющими кулачками, привод вращения вала, фотоэлектрический преобразователь угла поворота вала, основание, установленное на валу с возможностью поворота относительно его оси, размещенную на основании каретку, взаимодействующую с одним из кулачков, шарнирно закрепленный на каретке рычаг с электроконтактным и измерительным наконечниками, последний из которых установлен с возможностью взаимодействия с зубчатой мерой, микровинт, установленный на каретке с возможностью взаимодействия с электроконтактным наконечником, и отсчетно-регистрирующий блок, информационный вход которого соединен с фотоэлектрическим преобразователем, отличающееся тем, что, с целью расширения области применения, зубчатая мера выполнена в виде диска с кольцевой канавкой на одной из сторон, держателей, равномерно установленных в канавке с возможностью перемещения и фиксации, уста- новленного на диске механизма перемещения держателей и радиально закрепленных на держателях пластин.

2.Устройство по п. 1,отличающее- с я тем, что, с целью повышения точности контроля, оно снабжено механизмом компенсации биения диска, выполненным в виде соосно закрепленного на диске дополнительного диска, шарнирно закрепленного на корпусе рычага с опорным и измерительными наконечниками, установленными на одном из его концов с возможностью взаимодействия измерительного наконечника с дополнительным диском и с подшипниковой

28 27 29

Изобретение относится к измерительной технике и может быть использовано для контроля точности позиционирования узлов станка. Целью изобретения является расширение области применения за счет контроля точности углового позиционирования. При контроле точности позиционирования на шпинделе станка закрепляют диски зубчатую меру, выполненную в виде диска, и дополнительный диск, а на неподвижном узле станка закрепляют корпус. Включают привод. При этом вращается вал и фотоэлектрический преобразователь генерирует импульсы на вход регистрирующего блока. Третий кулачок формирует импульс начала счета, первый кулачок перемещает каретку, а второй кулачок поворачивает рычаг. При касании одного из измерительных наконечников пластины формируется импульс окончания счета по первому каналу, а при касании другого измерительного наконечника дополнительного диска формируется импульс окончания счета по второму каналу. На двух отсчетных табло регистрируются результаты измерения соответственно величины биения дополнительного диска и угла поворота зубчатой меры, выполненной в виде диска. Разность показаний табло характеризует точность позиционирования. 2 з.п. ф-лы, 3 ил.

Фиг.З

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-10-07—Публикация

1988-06-20—Подача