Изобретение относится к сельскому хозяйству и может быть использовано/при производстве кормов для сельскохозяйственных животных с использованием отходов целлюлозно-бумажного производства.

Цель изобретения - повышение питательности корма за счет снижения содержания токсических веществ и улучшения его технологической характеристики.

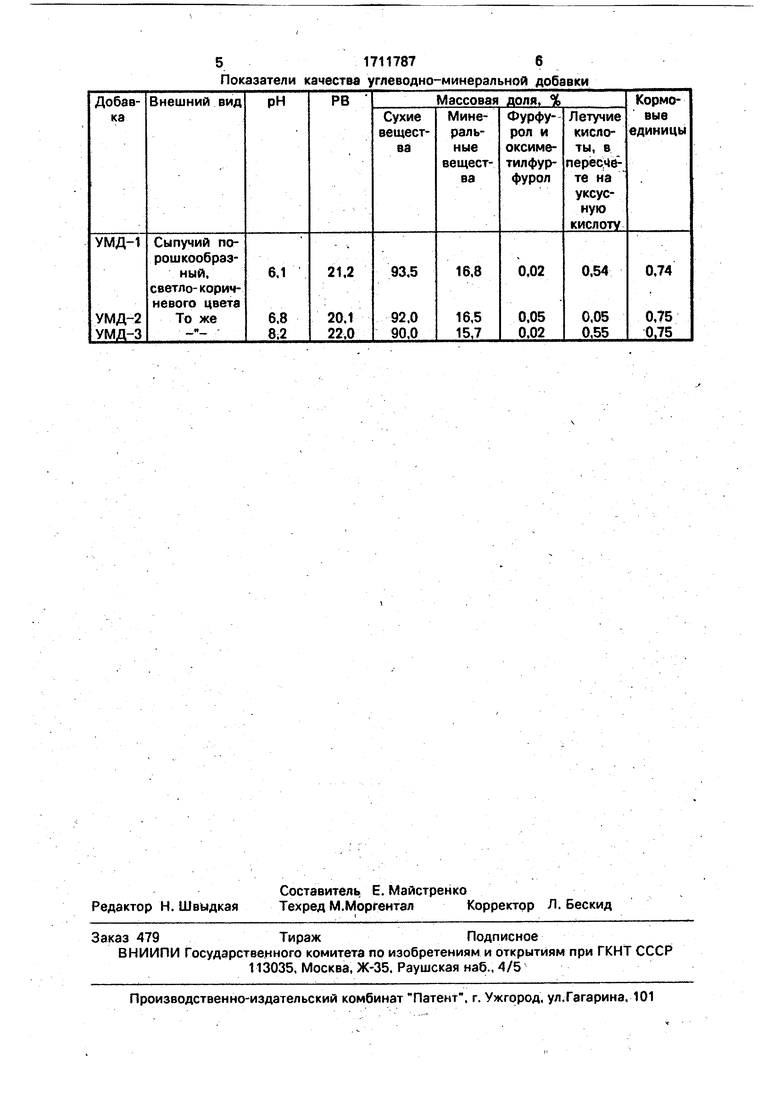

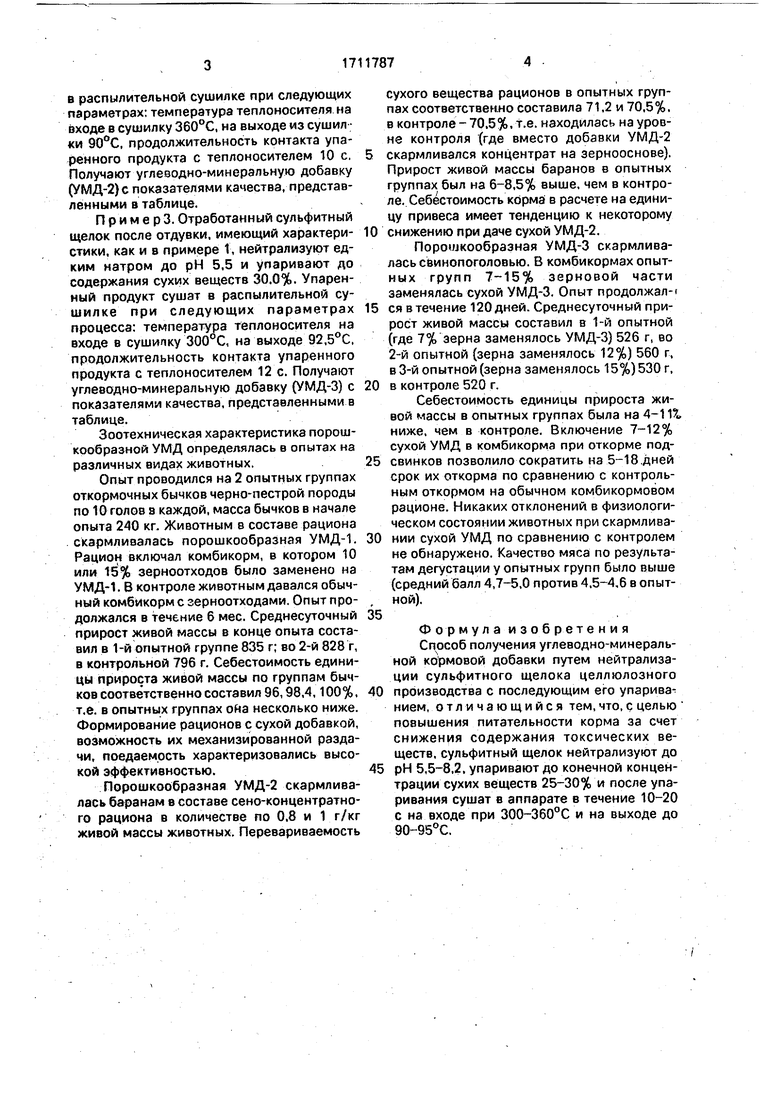

Прим е,р 1. Отработанный сульфитный щелок после отдувки, имеющий следующие характеристики: рН 3,0; содержание, %: сухие вещества 1,76, редуцирующие вещества (РВ) 2,8. летучие кислоты (ЛК) 1,68, нейтрэ лизуют известковым молоком до рН 6.9., Нейтрализованный щелок упаривают в пя- тикорпусной батарее до концентрации сухих веществ 28,0%. Сушку упаренного продукта производят в распылительной сушилке Ниро-Атомизатор, при этом температура теплоносителя на входе в сушилку составляет 320°С, температура теплоносителя на выходе из сушилки 95°С, а продолжительность контакта, упаренного продукта с теплоносителем составила 20 с. Получают углеводно-минеральную добавку (УМД-1) с показателями качества, представленными в таблице.

П р и м е р 2. Отработанный сульфитный щелок после отдувки, имеющий следующие характеристики: рН 2,1; содержание, %: сухие вещества 9,5, минеральные вещества 1,57, РВ 2,08, Л К 1,50, нейтрализуют аммиачной водой до 3,5 и упаривают до содержания сухих веществ 25%. рН щелока после упаривания 3,7. Упаренный щелок подвергают повторно нейтрализации аммиачной водой до рН 8,2 и затем подвергают сушке

VI

00

VI

в распылительной сушилке при следующих параметрах; температура теплоносителя на входе в сушилку 360°С, на выходе из сушилки 90°С, продолжительность контакта упаренного продукта с теплоносителем 10 с. Получают углеводно-минеральную добавку (УМД-2) с показателями качества, представленными в таблице.

ПримерЗ. Отработанный сульфитный щелок после отдувки, имеющий характеристики, как и в примере 1, нейтрализуют едким натром до рН 5,5 и упаривают до содержания сухих веществ 30.0%. Упаренный продукт сушат в распылительной сушилке при следующих параметрах процесса: температура теплоносителя на входе в сушилку 300°С, на выходе 92,5°С, продолжительность контакта упаренного продукта с теплоносителем 12с. Получают углеводно-минеральную добавку (УМД-3) с показателями качества, представленными в таблице.

Зоотехническая характеристика порошкообразной УМД определялась в опытах на различных видах животных.

Опыт проводился на 2 опытных группах откормочных бычков черно-пестрой породы по 10 голов в каждой, масса бычков в начале опыта 240 кг. Животным в составе рациона скармливалась порошкообразная УМД-1. Рацион включал комбикорм, в котором 10 или 15% зерноотходов было заменено на УМД-1. В контроле животным давался обычный комбикорм с зерноотходами. Опыт продолжался в течение 6 мес. Среднесуточный прирост живой массы в конце опыта составил в 1-й опытной группе 835 г; во 2-й 828 г, в контрольной 796 г. Себестоимость единицы прироста живой массы по группам бычков соответственно составил 96,98,4, 100%, т.е. в опытных группах она несколько ниже. Формирование рационов с сухой добавкой, возможность их механизированной раздачи, поедаемрсть характеризовались высокой эффективностью.

Порошкообразная УМД-2 скармливалась баранам в составе сено-концентратно- го рациона в количестве по 0,8 и 1 г/кг живой массы животных. Перевариваемость

сухого вещества рационов в опытных группах соответственно составила 71,2 и 70,5%, в контроле-70,5%, т.е. находилась на уровне контроля (где вместо добавки УМД-2

скармливался концентрат на зернооснове). Прирост живой массы баранов в опытных группах был на 6-8,5% выше, чем в контроле. Себестоимость корма в расчете на единицу привеса имеет тенденцию к некоторому

снижению при даче сухой УМД-2.

Порошкообразная УМД-3 скармливалась свинопоголовью. В комбикормах опытных групп 7-15% зерновой части заменялась сухой УМД-3. Опыт продолжал-i

ся в течение 120 дней. Среднесуточный прирост живой массы составил в 1-й опытной (где 7% зерна заменялось УМД-3) 526 г, во 2-й опытной (зерна заменялось 12%) 560 г, в 3-й опытной (зерна заменялось 15%) 530 г,

в контроле 520 г.

Себестоимость единицы прироста живой массы в опытных группах была на 4-11%, ниже, чем в контроле. Включение 7-12% сухой УМД в комбикорма при откорме подсвинков позволило сократить на 5-18.дней срок их откорма по сравнению с контрольным откормом на обычном комбикормовом рационе. Никаких отклонений в физиологическом состоянии животных при скармливании сухой УМД по сравнению с контролем не обнаружено. Качество мяса по результатам дегустации у опытных групп было выше (средний балл 4,7-5,0 против 4,5-4,6 в опытной).

Формула изобретения Способ получения углеводно-минеральной кормовой добавки путем нейтрализации сульфитного щелока целлюлозного

производства с последующим его упариванием, отличающийся тем, что, с целью повышения питательности корма за счет снижения содержания токсических веществ, сульфитный щелок нейтрализуют до

рН 5,5-8,2, упаривают до конечной концентрации сухих веществ 25-30% и после упаривания сушат в аппарате в течение 10-20 с на входе при 300-360°С и на выходе до 90-95°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления комбикорма для сельскохозяйственных животных | 1991 |

|

SU1771652A1 |

| Способ получения кормовой добавки | 1989 |

|

SU1776378A1 |

| СПОСОБ ОТКОРМА БЫЧКОВ | 2012 |

|

RU2524816C2 |

| КОМБИКОРМ ДЛЯ МОЛОДНЯКА КРУПНОГО РОГАТОГО СКОТА | 2004 |

|

RU2271673C2 |

| СПОСОБ КОРМЛЕНИЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ ЖИВОТНЫХ | 2003 |

|

RU2235477C1 |

| КОРМОВАЯ ДОБАВКА ДЛЯ ПОВЫШЕНИЯ ПРОДУКТИВНОСТИ И КАЧЕСТВА ПРОДУКЦИИ БЫЧКОВ, ВЫРАЩИВАЕМЫХ НА МЯСО | 2004 |

|

RU2292157C2 |

| СПОСОБ ПОВЫШЕНИЯ МЯСНОЙ ПРОДУКТИВНОСТИ КРУПНОГО РОГАТОГО СКОТА НА ОТКОРМЕ | 2006 |

|

RU2335122C2 |

| СПОСОБ ОТКОРМА БЫЧКОВ | 2014 |

|

RU2559005C1 |

| СПОСОБ ПРОФИЛАКТИКИ И КОРРЕКЦИИ ТЕХНОЛОГИЧЕСКИХ СТРЕССОВ У МОЛОДНЯКА КРУПНОГО РОГАТОГО СКОТА | 2007 |

|

RU2334396C1 |

| СПОСОБ ПОВЫШЕНИЯ ПРОДУКТИВНОСТИ МОЛОДНЯКА КРУПНОГО РОГАТОГО СКОТА | 2014 |

|

RU2551160C1 |

Изобретение относится к сельскому хозяйству и касается производства кормов с использованием отходов целлюлозно-бумажного производства. С целью повышения питательности корма за счет снижения содержания токсических веществ предлагается отработанные сульфитные щелока нейтрализовать.дб рН 5,5-8,2, упаривать их до концентрации сухих веществ 25-30%, после чего проводить сушку при температуре теплоносителя на входе в аппарат 300- 360°С, а на выходе 90-95°С и продолжительности контакта упаренного продукта с теплоносителем 10-20 с. Изобретение позволяет получить ценный продукт и создать экологически чистое производство. Использование углеводно-минеральной добавки снижает себестоимость, прироста живой массы сельскохозяйственных животных на 4-11 %. 1 табл.

| Способ получения углеводно-минеральной кормовой добавки | 1978 |

|

SU718080A1 |

Авторы

Даты

1992-02-15—Публикация

1988-12-30—Подача