Изобретение относится к области химического машиностроения и предназначается для проведения тепломассообменных процессов.

Известен реактор, содержащий корпус, внутри которого установлена цилиндрическая направляющая, в которой установлена пропеллерная мешалка.

Недостатком данного аппарата является локальный перегрев реакционной смеси, что приводит к осмолению продуктов.

Известен реактор, содержащий цилиндрический корпус в виде и-образной трубы, патрубки подвода и отвода, внутри корпуса установлен смесительный элемент в виде пропеллерной мешалки.

Недостатками данного аппарата являются локальный перегрев реакционной смеси, что,приводит к осмолению продуктов, снижение выхода реакции, так как процесс в зонах перегрева ведется неэффективно.

Целью изобретения является увеличение выхода готового продукта за счет исключения локальных зон перегрева.

Поставленная цель достигается тем, что в реактор, содержащий цилиндрический корпус в виде U-образной трубы, патрубки ввода и вывода, расположенный внутри корпуса смесительный элемент, боковые трубы и-образного корпуса расположены горизонтально одна над другой, смесительные элементы- расположены вдоль корпуса, а промежутки между ними снабжены набором наклонных пластин, отстоящих одна от другой на равном расстоянии и смещенных по высоте последовательно по мере удаления от входного патрубка к нижней части корпуса, и установленными над пластинами собирающим усеченным конусом, меньшее верхнее основание которого соединено с отводящей трубкой, верхний конец которой введен в верхнюю трубу корпуса в промежуток между смесительными элементами изогнут, при этом выходное отверстие трубки ориентировано в сторону выходного патрубка.

Кроме того, в реакторе в одном сечении установлены несколько отводящих трубок, выходные отверстия которых размещены в нескольких точках поперечного сечения верхней трубы корпуса и трубки охвачены водяными рубашками, а нижние края собирающего конуса соединены перегородкой с боковой поверхностью трубки корпуса.

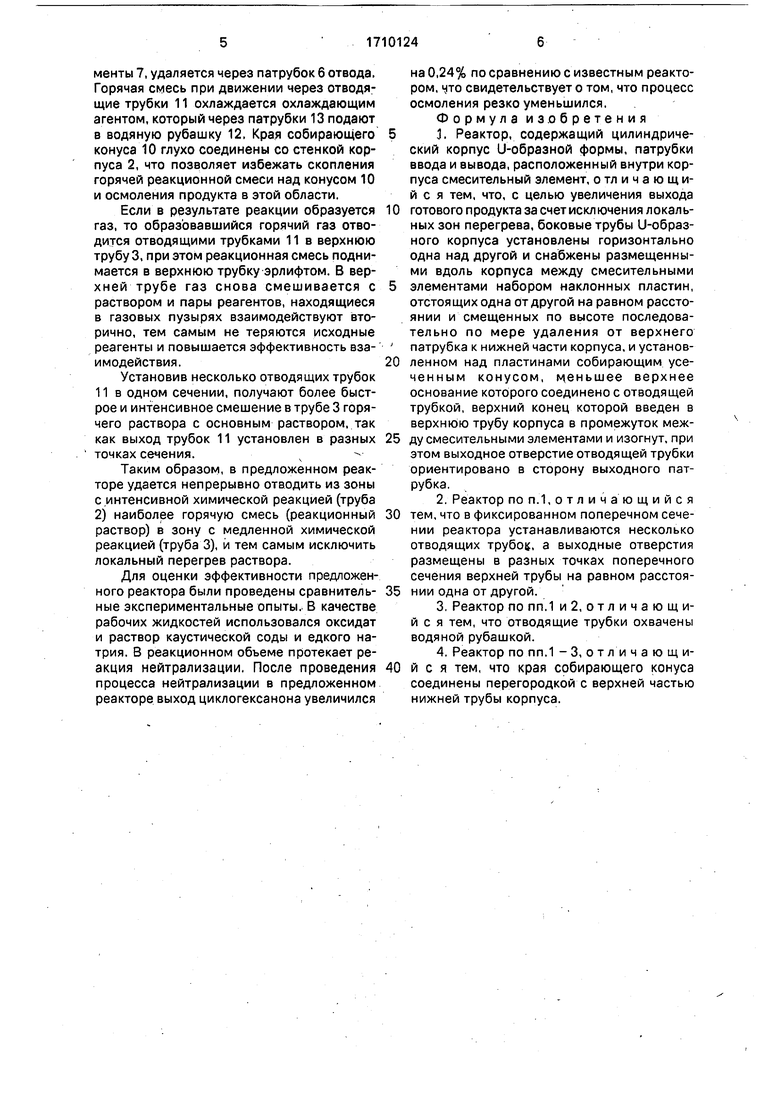

Нафиг.1 представлен реактор, продольный разрез; на фиг.2 - разрез А- А на фиг.1.

Реактор содержит цилиндрический корпус 1, имеющий и-образную форму, при этом боковые трубы U-образной трубы рас- положены горизонтально, одна над другой, образуя нижнюю 2 и верхнюю 3 боковые трубы, патрубки 4 и 5 ввода реагентов и патрубок 6 вывода смеси. Внутри корпуса 1 на равном расстоянии один от другого размещены смесительные элементы 7, в промежутках между смесительными элементами находится область 8 сепарации, в которой установлен набор наклонных пластин 9, расположенных одна за другой под углом к вертикали, при этом пластины 9 из одного набора по мере удаления от входного патрубка 4 последовательно смещаются ближе к нижней части корпуса 1. Все пластины установлены с зазором с верхней частью корпуса 1. Над пластинами установлен собирающий усеченный конус 10, обращенный большим основанием вниз, а верхним соединен с отводящими трубками 11. Верхние концы трубок 11 введены в верхнюю боковую трубу 3, верхние концы трубок 11 загнуты и ориентированы в сторону выходного патрубка.6. Отводящие трубки 11 охвачены водяной рубашкой 12 с патрубками 13 для ввода и вывода охлаждающего агента. Нижние края собирающего усеченного конуса 10 соединены с верхней частью трубы 2 с помощью обечайки 14. Отводящие трубки 11 в одном сечении устанавливаются как одна, так и несколько (фиг.2), при этом верхние концы трубок 11, ориентированные на выходной патрубок 6, размещены в разных точках поперечного сечения на.одинаковом расстоянии один от другого.

Реактор работает следующим образом.

Реагенты через патрубки 4 и 5 подают внутрь корпуса 1 в его нижнюю трубу 2,

которые затем поступают в смесительный элемент 7, представляющий собой набор перфорированных конусов, ориентированных большими основаниями в сторону патрубков 4 и 5 ввода. При прохождении

смесительных элементов 7 реагенты смешиваются, при этом протекает бурная химическая реакция, которая нагревает реакционную смесь. При этом реакционная смесь нагревается неравномерно, так как

где в реакцию вступило больше реагентов, реакционная смесь нагрелась больше, а там, где меньше реагентов-соответственно нагрелась меньше. Реакционная смесь выходит из зоны смешения (из смесительного

элемента 7) и поступает в область 8 сепарации, где более горячие слои поднимаются вверх, проходят между набором пластин 9 и устремляются в собирающий усеченный конус 10. Пластины 9 выполняют при этом три

функции:

создают в верхней части трубы 2 зону спокойного течения, которая позволяет горячим массам реакционного раствора подниматься вверх и не сносится потоком;

между пластинами 9 возникают циркуляционные течения, которые из-за наличия в них центробежных сил способствуют отделению горячей реакционной смеси от более холодной;

перемешивают реакционный обьем и выравнивают температуру перед входом в следующую смесительную зону (смесительный элемент 7). ,

Все пластины 9 установлены с зазором

с верхней частью трубы 2 для того, чтобы горячая реакционная масса, поднявшаяся к верхней части трубы 2, беспрепятственно попала в усеченный конус 10. Пластины 9 последовательно смещены от входного патрубка 4 к нижней стенке трубы 2, при этом удается охватить сепарационным процессом практически весь объем жидкости. Горячая реакционная смесь подается в верхнюю трубу 3, при этом, так как отводящая трубка 11 изогнута и установлена параллельно потоку, то горячая реакционная смесь из трубы 2 будет отсасываться эжёкцией через трубку 11. Горячая отсепарированная смесь подается в верхнюю трубу 3,

где реакция с небольшими скоростями (основная масса реагентов в трубе 2 уже вступила в реакцию) и слоев с повышенными температурами нет. Горячая реакционная смесь смешивается с движущейся по трубе 3 смесью и, пройдя смесительные элементы 7, удаляется через патрубок 6 отвода. Горячая смесь при движении через отводящие трубки 11 охлаждается охлаждающим агентом, который через патрубки 13 подают в водяную рубашку 12. Края собирающего конуса 10 глухо соединены со стенкой корпуса 2, что позволяет избежать скопления горячей реакционной смеси над конусом 10 и осмоления продукта в этой области.

Если в результате реакции образуется газ, то образовавшийся горячий газ отводится отводящими трубками 11 в верхнюю трубу 3, при этом реакционная смесь поднимается в верхнюю трубку эрлифтом. В верхней трубе газ снова смешивается с раствором и пары реагентов, находящиеся в газовых пузырях взаимодействуют вторично, тем самым не теряются исходные реагенты и повышается эффективность взаимодействия.

Установив несколько отводящих трубок 11 в одном сечении, получают более быстрое и интенсивное смешение в трубе 3 горячего раствора с основным раствором, так как выход трубок 11 установлен в разных точках сечения.

Таким образом, в предложенном реакторе удается непрерывно отводить из зоны с интенсивной химической реакцией (труба 2) наиболее горячую смесь (реакционный раствор) в зону с медленной химической реакцией (труба 3), и тем самым исключить локальный перегрев раствора.

Для оценки эффективности предложенного реактора были проведены сравнительные экспериментальные опыты. В качестве рабочих жидкостей использовался оксидат и раствор каустической соды и едкого натрия. В реакционном объеме протекает реакция нейтрализации. После проведения процесса нейтрализации в предложенном реакторе выход циклогексанона увеличился

на 0,24% по сравнению с известным реактором, ijTO свидетельствует о том, что процесс осмоления резко уменьшился.

Формула из,обретения

3. Реактор, содержащий цилиндрический корпус и-образной формы, патрубки ввода и вывода, расположенный внутри корпуса смесительный элемент, о тл и ч а ю щ ий с я тем, что, с целью увеличения выхода

готового продукта за счет исключения локальных зон перегрева, боковые трубы U-образного корпуса установлены горизонтально одна над другой и снабжены размещенными вдоль корпуса между смесительными

элементами набором наклонных пластин, отстоящих одна бт другой на равном расстоянии и смещенных по высоте последовательно по мере удаления от верхнего

патрубка к нижней части корпуса, и установленном над пластинами собирающим усеченным конусом, г еньшее верхнее основание которого соединено с отводящей трубкой, верхний конец которой введен в верхнюю трубу корпуса в промежуток между смесительными элементами и изогнут, при этом выходное отверстие отводящей трубки ориентировано в сторону выходного патрубка.

2,Реактор по п.1, отличающийся тем, что в фиксированном поперечном сечении реактора устанавливаются несколько отводящих трубок, а выходные отверстия размещены в разных точках поперечного сечения верхней трубы на равном расстояНИИ одна от другой.

3,Реактор по пп.1 и 2, отличающийся тем, что отводящие трубки охвачены водяной рубашкой.

4,Реактор по пп.1 - 3, о тли ч а ю щ ии с я тем, что края собирающего конуса

соединены перегородкой с верхней частью нижней трубы корпуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Реактор | 1987 |

|

SU1787518A1 |

| Реактор | 1990 |

|

SU1710121A1 |

| Конвертор газа | 1987 |

|

SU1507438A1 |

| РЕАКТОР ДЛЯ ЖИДКОФАЗНЫХ ПРОЦЕССОВ ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1999 |

|

RU2147922C1 |

| ТЕПЛООБМЕННИК-РЕАКТОР | 2012 |

|

RU2511815C1 |

| Реактор | 1972 |

|

SU446295A1 |

| СПОСОБ ПРОВЕДЕНИЯ ЭКЗОТЕРМИЧЕСКИХ И ЭНДОТЕРМИЧЕСКИХ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ ЧАСТИЧНОГО ПРЕВРАЩЕНИЯ УГЛЕВОДОРОДОВ И РЕАКТОРНАЯ ГРУППА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2588617C1 |

| Автоклав непрерывного действия для окисления фосфора водой | 1930 |

|

SU27381A1 |

| УСТРОЙСТВО И СПОСОБ ТЕРМИЧЕСКОГО РАЗЛОЖЕНИЯ ЛЕТУЧИХ СОЕДИНЕНИЙ ЭЛЕМЕНТА, ВЫБРАННОГО ИЗ ГРУППЫ, ВКЛЮЧАЮЩЕЙ КРЕМНИЙ, ГЕРМАНИЙ, УГЛЕРОД, ТИТАН, ЦИРКОНИЙ И ИХ СМЕСИ | 2004 |

|

RU2377065C2 |

| Реактор | 1986 |

|

SU1378912A2 |

Изобретение относится к химическому машиностроению и позволяет увеличить выход продукта за счет исключения локальных зон перегрева. Реактор содержит цилиндрический корпус и-образной формы, патрубки ввода, вывода и расположенный внутри корпуса смесительный элемент. Новым в реакторе является то, что боковые трубки и-образного корпуса расположены одна над другой, смесительные элементы размещены вдоль корпуса, промежутки между ними снабжены наборами наклонных пластин, отстоящих одна от другой на равном расстоянии и смещенных по высоте по- следовательно по мере удаления от входного патрубка к нижней части корпуса, и установленным над пластинами собирающим усеченным конусом, меньшее верхнее основание которого соединено с отводящей трубкой, верхний конец которой введен в верхнюю трубку корпуса в промежуток между смесительными элементами и изогнут, при этом выходное отверстие ориентировано в сторону выходного патрубка. Кроме того, в корпусе устанавливается несколько отводящих трубок по длине корпуса, а отводящие трубки могут быть охвачены водяными рубашками. 3 з.п.ф-лы, 2 ил.^

| Брагинский Л.Н | |||

| и др | |||

| Перемешивание в жидких средах.- Л.: Химия, 1984, с.324 - 325, рис | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Нефтяная топка для комнатных печей | 1922 |

|

SU326A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1992-02-07—Публикация

1990-02-15—Подача