Изобретение относится к способам получения погонажных изделий из древесных частиц и связующего и может быть использовано в деревообрабатывакэщей промышленности.,/ /

Цель изобретения - повышение прочности при статическом изгибе, снижение водопоглощения и повышение скорости зкструзии.

Сушка древесных частиц до влажности 0,5-1,5% с последующим их смешением с диоктилфталатом исключает опфацию вакуумирования. Более полное удаление Miaги не представляется необходимым, так К9к произведенные зксперименты показывают, что зто не приводит к заметному повышению свойств, на значительно удлиняет процесс сушки, расход тепла.

Смешение древесных частиц с диоктилфталатом существенно снижает жесткость древесных частиц, повышает текуче сть композиции, улучшает ее формуемость, снижает давление переработки.

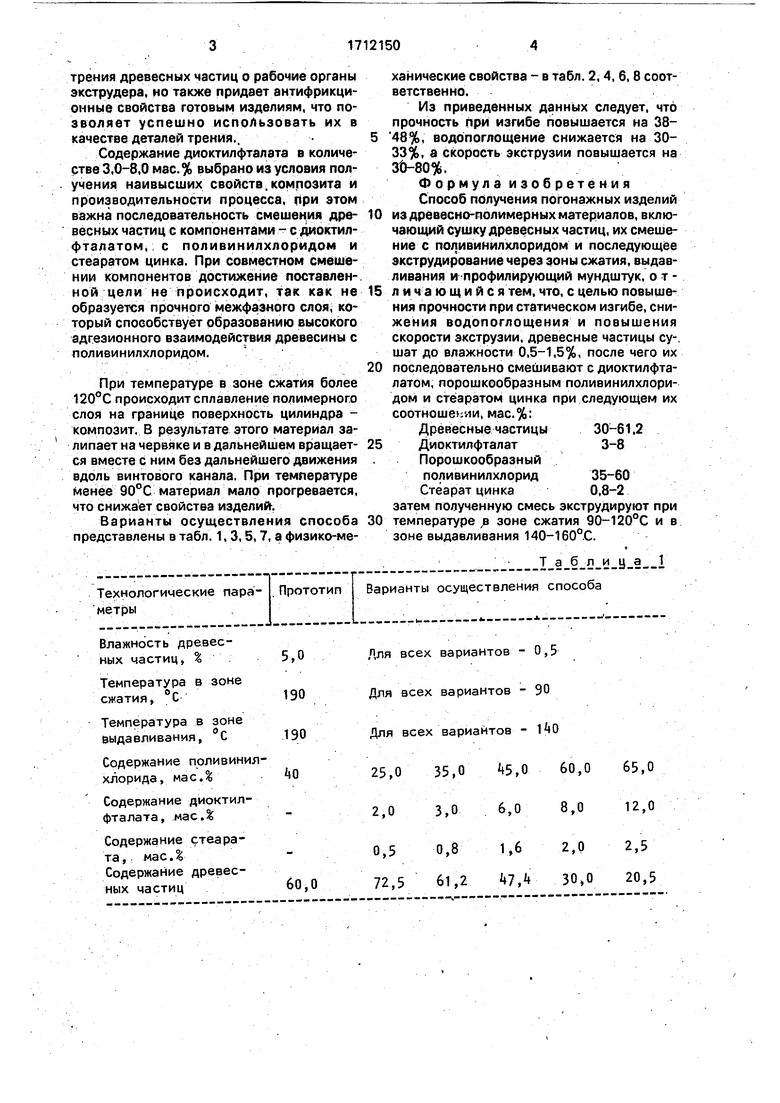

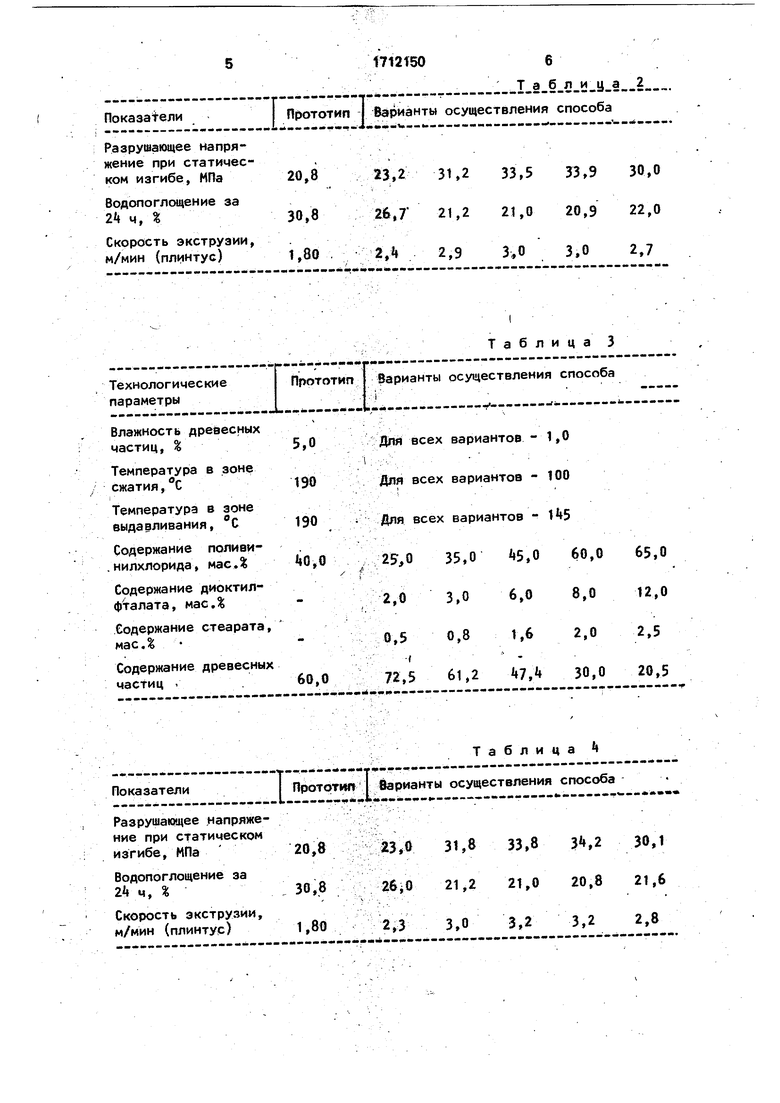

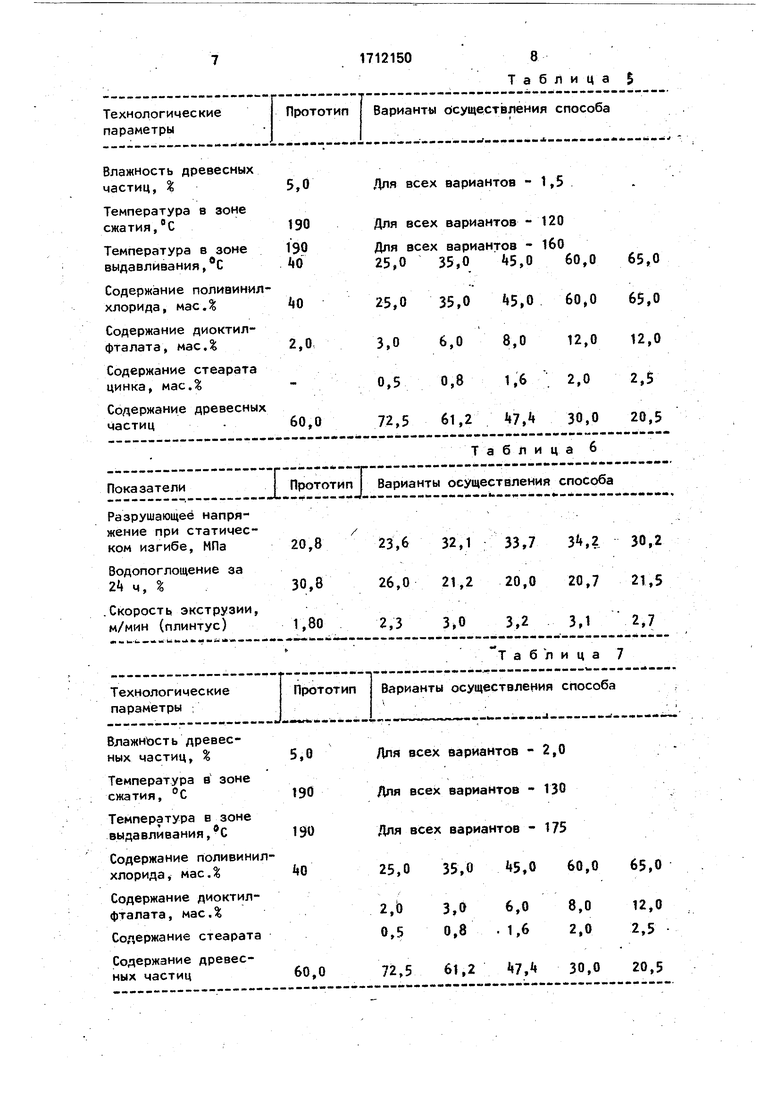

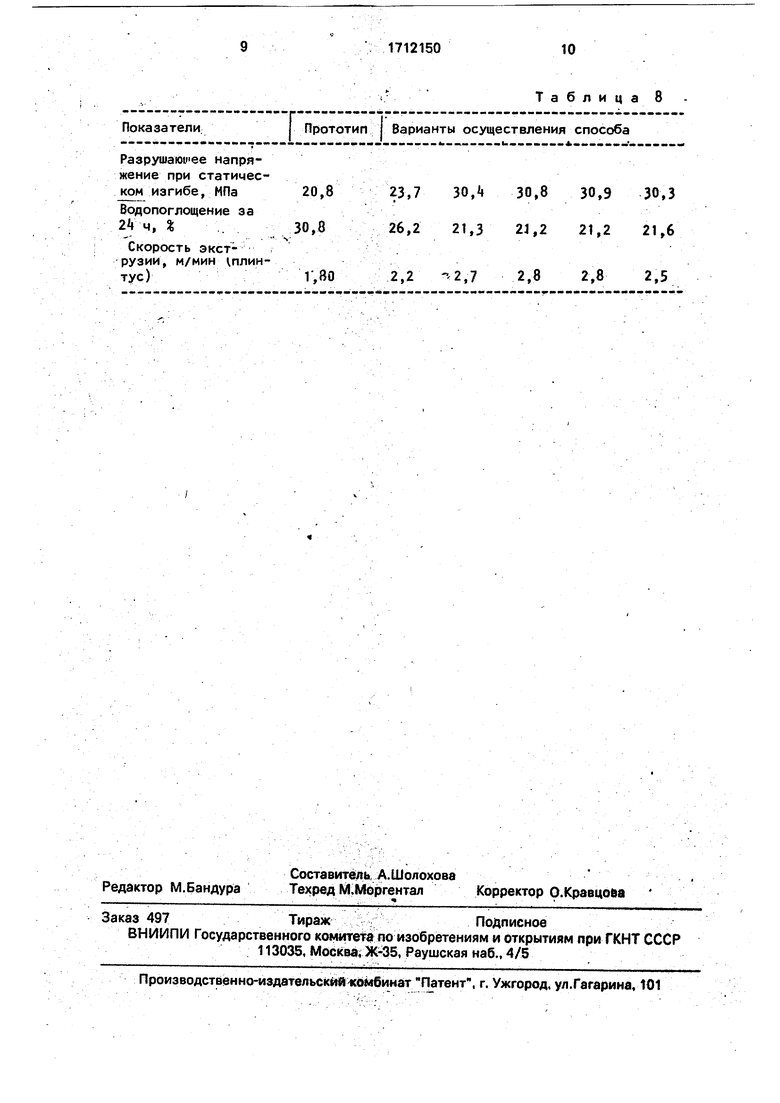

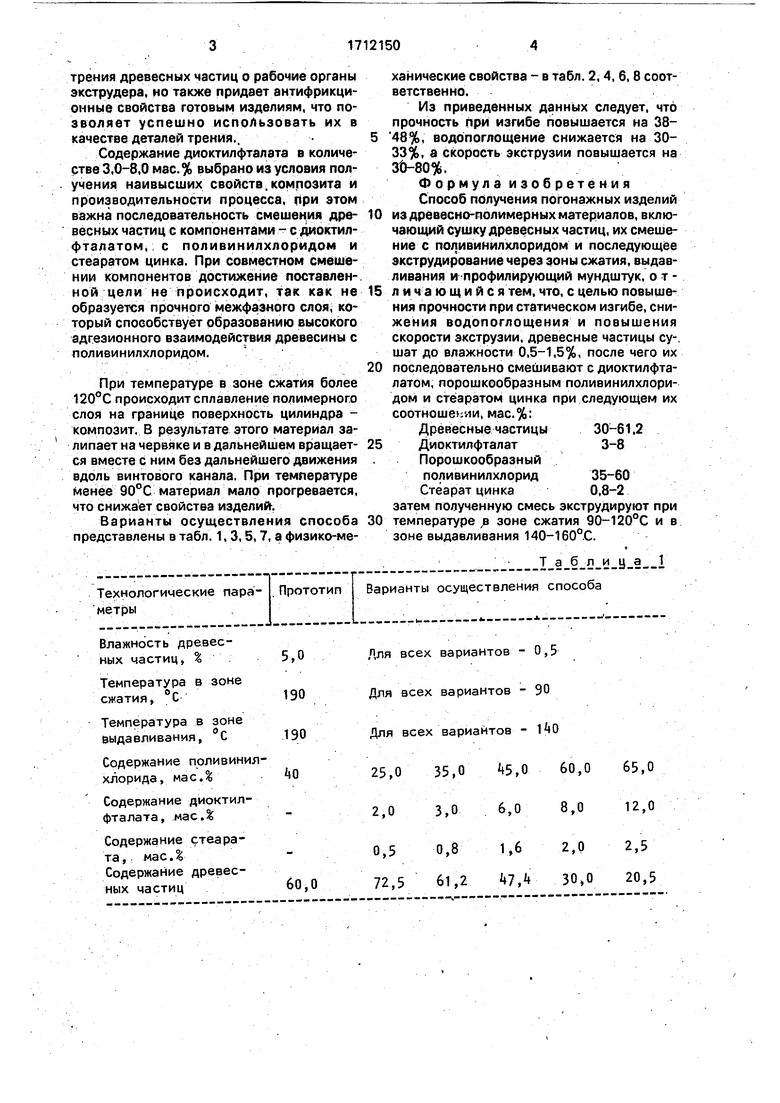

Смешение древесных частиц с диоктилфталатом производят при 20-30°С, так как при такой температуре диоктилфталат плохо поглощается поливинилхлоридом и более интенсивно древесными частицами. Располагаясь частично на поверхности древесины, диоктилфталат способствует снижению концентраций напряжений на поверхности раздела древесина - полимер путем образование на ней межфаэногЬ слоя, что обеспечивает повышение физикомеханических свойств изделий.. Введение стеарата цинка способствует не только образованию межфазного слоя и снижению трения древесных частиц о рабочие органы экструдера, но также придает антифрикционные свойства готовым изделиям, что позволяет успешно использовать их в качестве деталей трения.. Содержание диоктилфталата в количестве 3,0-8,0 мас.% выбрано из условия получения наивысших свойств.композита и производительности процесса, при этом важна последовательность смешен.ия древесных частиц с компонентами - с диоктилфталатом,. с поливинилхлоридом и стеаратом цинка. При совместном смешении компонентов достижение поставлен-, ной цели не происходит, так как не образуется прочного межфаэного слоя, который способствует образованию высокого адгезионного взаимодействия древесины с поливинилхлоридом. При температуре в зоне сжатия более происходит сплавление полимерного слоя на границе поверхность цилиндра композит. В результате этого материал залипает на червяке и в дальнейшем вращается вместе с ним без дальнейшего движения вдоль винтового канала. При температуре менее 90°С материал мало прогревается, что снижает свойства изделий. Варианты осуществления способа представлены в табл. 1,3,5,7, а физико-меТ а б л и ханические свойства - в табл. 2,4, б, 8 соответственно. Из приведенных данных следует, что прочность при изгибе повышается на 3848%, водопоглощение снижается на 3033%, а скорость экструзии повышается на Зй-80%. Формула изобретения Способ получения погонажных изделий из древесно-полимерных материалов, включающий сушку древесных частиц, их смешение с поливинилхлоридом и последующее экструдирование через зоны сжатия, выдавливания и профилирующий мундштук, о т л и ч а ю щ и и с я тем, что, с целью повышения прочности при статическом изгибе, снижения водопоглощения и повышения скорости экструзии, древесные частицы су-, шат до влажности 0,5-1,5%, после чего их последовательно смешивают с диоктилфталатом, порошкообразным поливинилхлоридом и стеаратом цинка при следующем их соотношении, мас.%: Древесные частицы30-61,2 Диоктилфталат3-8 Порошкообразный поливинилхлорид35-60 Стеарат цинка0,8-2 затем полученную смесь экструдируют при температуре д зоне сжатия 90-120С и в зоне выдавливания 140-160°С. Прототип I Варианты Показатели Прототип Разрушающее напряжение при статичес20,8 23,Z ком изгибе, МПа Водопоглощение за 2t ч, % 30,8 26,Г Скорость экструзии, м/мин (плинтус) 1,80 2, осуществления способа 31,2 33,5 33,9 30,0 21,2 21,0 20,9 22,0 2,9 3,0 2,7

| название | год | авторы | номер документа |

|---|---|---|---|

| Экструзионная древесно-полимерная композиция | 1989 |

|

SU1705317A1 |

| ДРЕВЕСНО-НАПОЛНЕННАЯ ПЛАСТМАССА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2012 |

|

RU2493184C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И ПРОФИЛЬНО-ПОГОНАЖНАЯ ДЕТАЛЬ ИЗ НЕЕ | 1992 |

|

RU2005752C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ ЭКОЛОГИЧЕСКИ ЧИСТЫХ ДРЕВЕСНОНАПОЛНЕННЫХ ПЛАСТМАСС | 1997 |

|

RU2133255C1 |

| НАПОЛНЕННАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ПОЛИВИНИЛХЛОРИДА ДЛЯ ПРОФИЛЬНЫХ ИЗДЕЛИЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2011 |

|

RU2473575C1 |

| Способ приготовления древесной пресс-композиции и устройство для его осуществления | 1986 |

|

SU1419896A1 |

| ЭКОЛОГИЧЕСКИ ЧИСТАЯ ДРЕВЕСНО-НАПОЛНЕННАЯ ПЛАСТМАССА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2081135C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ОРГАНИЧЕСКОГО НАПОЛНИТЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ | 2011 |

|

RU2520462C2 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ С ПОЛУЧЕНИЕМ ОГНЕСТОЙКОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА И КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ОГНЕСТОЙКОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2011 |

|

RU2469976C2 |

| АНТИФРИКЦИОННЫЙ ДРЕВЕСНО-ПОЛИМЕРНЫЙ МАТЕРИАЛ | 2008 |

|

RU2383570C2 |

Изобретение относится к деревообрабатывающей промышленности. Цель изобретения - повышение прочности при статическом изгибе, снижение водопогло- щения и повышение скорости зкструзии. Древесные частицы с влажностью 0,5-1'.5% смешивают с диектилфталатом при температуре 20-30°С. Затем вводят порошкообразный поливинилхлорид и стеарат цинка. Обработка древесных частиц диоктилфтала- том способствует снижению концентрации напряжений на границе раздела древесина - поливинилхлорид и обеспечивает повышение физико-механических свойств изделий. Стеарат цинка придает антифрикционные свойства и позволяет снизить трение смеси при выдавливании и температуру зкструди- рования смеси в зоне сжатия до 90-120 С и в зоне выдавливания до 140-160''С. 8 табл.9fe

Влажность древесных частиц, % Температура в зоне сжатия,с Температура в зоне выда влива ния, С 190 -Для все Содержание поливиМ0,0 25,0 .нилхлорида, мас.% Содержание диоктилф алата, мас.% - 2,0 Содержание стеарата, мас. Содержание древесных 60,0 7Z,5 частиц . .«...«..«...- Прототип I Прототип варианты Показатели

Разрушающее напряжение при статическом изгибе, МПа

Водопоглощение за

2k ч, %

Скорость зкструзии,

м/мин (плинтус)

Таблица 3 Дли все Для все f. . 0,5 ;; I

Таблица

23Д 31,8 33,8 3,2 30,1 26iO 21,2 21,0 20,8 21,6 2,3 3,0 3,2 3,2 2,8 вариантов - 1,0 вариантов - 100 вариантов - kS 35,0 А5,0 60,0 65,0 3,0 6,0 8,0 12,0 0,8 1,6 2,0 2,5 . 61,2 Л, 30,0 20,5 «« «.i.. осуществления способа

Прототип

Технологические параметры

Влажность древесных частиц, %

Температура в зоне сжатия,°С

Температура в зоне выдавливания, С

Содержание поливинилхлорида, масД

Содержание диоктилфталата, масД

Содержание стеарата цинка, масД

Содержание древесных частиц

Влажность древесных частиц, %

Температура в зоне сжатия, с

Температура в зоне выдавливания,С

Содержание поливинихлорида, масД

Содержание диоктилфталата, масД

Содержание стеарата

Содержание древесных частиц

1712150

8 Таблица 5

Варианта а1суще1Ствления способа

Для всех вариантов Для всех вариантов Для всех вариантов 25,0 35,0 45,0

25,035,0kS,,0

3,06,08,012,012,0

0,50,81,6. 2,02,5

72,561,21|7,,020,5

Для всех вариантов - 2,0

Для всех вариантов 130

Для всех вариантов - 175

25,0 35,0 1|5.0 60,0 65,0

8,0

6,0

12,0

3,0 1,6 0,8 2,0 2,5

72,5 61,2 k7,k 30,0 20,5

Прототип

Показатели

Разрушаюиее напряжение при статическом изгибе, МПа 20,8

Водопоглощение за

2 ч, % .. 30,8

--.- . . S

Скорость экструзии, м/мин плинтус)ПВО

Т а б л и ц а 8 Варианты осуществления способа

23,7 30,4 30,8 30,9 30,3 26,2 21,3 23,2 21,2 21,6

2,2 2,7 2,8 2,8 2,5

| Исследование природных и синтетических полимерных материалов и их использование | |||

| Сб | |||

| трудов | |||

| Изд-во: Наука и техника | |||

| Минск, 1970, с.355-369.Патент Великобритании Мг 1443194, кл.В29и5/08, 1973.Ч ... |

Авторы

Даты

1992-02-15—Публикация

1986-10-23—Подача