Изобретение относится к способам получения феналформальдегидных смол новолачного типа, которые применяются в качестве связующих при изготовлении . пресс-материалов. Известен способ получения фенолфор- мальдегицных смол новолачного типа конденсацией фенольного компонента и формальдегида при нагревании в присутствии кислого катализатора - соляной кислоты, вводимой порционно, с последующей сушкой полученной смолы. При этом первую порцию катализатора вводят до достижения рН 1,6-1,9, а вторую порцию катализатора вводят в количестве О,О56вес. на 100 вес. ч. фенольного компонента С13 На основе указанной смолы в качестве связующего, древесной муки в качестве наполнителя, ускорителей и смазки получают фенопласты общего назначения. В качестве смазки берут стеарин или стеа- рат кальция, получаемые при расщеплении растительных и животных жиров, являющихся дефицитными и дорогостоящими видами сырья. Известен способ получения фенолальдвгидной смолы для литья под давлением, содержащей фенолальдегидную смолу, наполнители и добавку металлической соли высшей жирной кислоты |2. Однако введение смазки в процессе изготовления пресс-нЛатериала удлиняет производственный цикл. Известен также способ получения фе«нолформальдегидных смол новолачного типа конденсацией фенола и формальдегида при нагревании и присутствии кислого катализатора - соляной кислоты, вводимой порционно, ,с последующими сушкой и смещением смолы со смазкой, в качестве которой берут смесь кубовых остатков синтетических жирных кислот с кислотным числом 7G-10О мг КОН/г продукта и защитного воска, причем смазку вводят в количестве 2-2,5 вес.ч. на ЮОвес.ч. фенола З}. Соляную кислоту вводят двумя порциями, причем во второй порции

в количестве 0,050 вес. ч. на ЮОвес.ч фенола.

Введение смазки осуществляют в конце сушки после отгона основного количества конденсата -ш достижения температуры каплепацения смолы 75-80 С, затем продолжают сушку и термообработку смолы до температуры каплепадения 95-105 С. Общее время конденсации смолы при кипении составляет 1 ч, а время сушки под вакуумом ЗОО- 400 мм рт. ст. 6-7 ч при ведении про цесса в реакторе 5,5 Мз.

Пресс-материалы на основе указанной смолы с добавкой синтетических жирных кислот и защитного воска, древесной муки, отвердителей и ускорителей обладают повышенной текучестью при сохранении остальных характеристик на прежнем уровне.

Однако сушка в известном способе является длительной вследствие того, что соляная кислота, обладая высокой летучестью, удаляется из смолы в начале сушки вместе с парами воды, замедляя дальнейшую конденсацию. Кроме того, данный .способ не обеспечивает повышения основных свойств пресс-материалов на основе полученных смол.

Целью изобретения является интенсификация процесса и повышение диэлектри ческих свойств пресс-материалов на основе предложенных смол.

В предлагаемом способе получения фенолформальдегидных смол новолачного типа, включающем конденсацию фенолсо- держащего компонента и формальдегида при нагревании в присутствии кислого катализатора, вводимого порционно, и последующую сушку, в качестве фенол, содержаще го компонента берут смесь фенола с кубовыми остатками производства фенола по кумольному методу следующего состава, мае, %:

Фенол3-5

Кумилфенол39-44

Ацетофенон1,5-5

Диметилфен ил карбинол О,2-О,5 Л- У1етилстиролО,05-О,1.

Смолистые вещества Остальное в весовом соотношении 85-95:5-15 в качестве катализатора - синтетические жирные кислоты в сочетании с соляной кислотой, причем синтетические жирные кислоты 6epyt в количестве 1,5-2,0 вес. ч. на 100 вес.ч. фенолсодержащего компонента, а соляную кисло- ту вводят висходную смесь до установления рН 0,9-1,6 с последующим введением её в процессе конденсации в количестве 0,03-0,04 вес. ч. на 100 вес.,ч. фенолсодержащего компонента.

Синтетические жирные кислоты представляют собой продукт ректификации

сырых жирных кислот, получаемых окислением нефтяных парафинов.

Синтетические жирные кислоты Ц,.,Сяр обладают следующими свойствами: Внешний видконсистенция от

мазеобразной до твердой, цвет от светлого до темно-коричневогоКислотное число,

мг КОН/Г продукта100-125

Эфирное число,

мг КОН/г продукта30-40

Содержание жирных кислот, мас.%. 85-95

Содержание воды, мас.%0,03-О,5

Остатки, образующиеся -в производстве фенола и-ацетона кумольным методом имеют следующий состав, мас.%: Фенол3-5

Кумилфенол39-44

Ацетофенон1,5-5

Диметилфенилкарбинол0,2-0,5

jL -Метилстирол0,05-0,1

Смолистые вещества48-5О

Остатки производства фенола и ацетона кумольным методом обладают следующими свойствами: Условная вязкость при 80°С, град4-8

Содержание воды, %0,1-2

Содержание механических примесей, %1,О-2,5 Способ получения предложенных фенол формальдегидных смол осуществляют при молярном соотношении фенолсодержащего компонента и формальдегида 1:0,780,86, которое обычно используют при получении новолаков.

Сырье в. требуемом соотношении загружают в реактор, реакционную смесь нагревают до кипения и проводят конденсацию с последующей.сушкой. Готовую смолу охлаждают и измельчают. Синтетические жирные кислоты в сочетании с соляной кислотой являются катализатором процесса конденсации, катализуют дальнешую конденсацию при сушке после удаления соляной кислоты и, оставаясь в готовой смоле, служат в дальнейшем смазкой при получении пресс-материалов.

Пример l.B реактор объемом 1О м, снабженный мешалкой, рубашкой и холодильником загружают 3150 кг фенола, 350 кг остатков производства фенола и ацетона кумодьным методом,

2479 кг 36,7%-«ого формалина, перемешивают в течение 20 мин, затем загружают первую порцию катализатора 70 кг синтетических жирных кислот С о-СадН после 20 мин перемешивания 3,2 кг соляной кислоты с концентрацией 31,2% до установления рН 1,6. Реакционную смесь нагревают до 6О-70 С подачей в рубашку реактора в течение 30-35 мин, затем подачу пара прекращают и дальнейший подъем температуры до кипения смеси идет за счет тепла экзотермической реакции. При температуре кипения смесь выдерживают 2О мин, затем при перемешивании вводят соляную кислоту с концентрацией 31,2% в количестве 3,3 кг. Конденсацию реакционной смеси при температуре кипения продолжают еще 30 мин до достижения удельного веса смолы 1,17-1,20 г/см- . Полученную смолу сушат под вакуумом 300 мм рт.ст в течение 4 ч 45 мин при температуре в начале сушки 65-70 С и в конце сушки 115-130 С до достижения температуры каплепадения по Уббелоде 95-105 С. Готовую смолу сливают из реактора и охлаждают.

Пример 2. В реактор объемом ДО м, снабженный рубашкой, мешалкой и холодильником, загружают 3325 кг фенола, 175 кг остатков производства фенола и ацетона кумольным методом, 2594 кг формалина 37%-ной концентрации и после 20 мин перемешивания вводят 52,5 кг синтетических жирных-кислот С„ и 3,7 кг соляной кислоты 309&-НОЙ концентрации до установления рН 1,3. Смесь нагревают до температуры кипения и после 20 мин кипения вводят вторую порцию соляной кислоты 30%-ной концентрации в количестве 4,66 кг. Конденсацию при температуре кипения продолжают еще 40 мин до получения смолы с уд. в. 1,17-1,20 г/см затем смолу сушат под вакуумом 4ОО мм рт. ст. в течением 4 ч до достижения температуры каплепадения по Уббелоде 95-105°С. Готовую смолу сливают из реактора на охлаждающий бара-

бан.,

П.р и м е р 3. В реактор объемом

2ОО л, снабженный мешалкой, рубашкой и холодильником, загружают 51 кг фенола, 9 кг остатков производства фенола и ацетона кумольным методом, 4О,9 кг формалина 36, концентрации, перемешивают 10 мин. и вводят 1,02 кг синтетических жирных кислот соляную кислоту в количестве О, Ю кг до рН О9. Смесь в течение ЗО мин нагревают до кипения и выдерживают при этой температуре 2О мин, затем вводят 0,07 кг соляной кислоты ЗО9Ь-«ой концентрации и продолжают выдержку еще ЗО мин до получения смолы с уд. в. 0,17-0,20 г/см Л Полученную смолу сушат под вакуумом 5ОО мм рт. ст. в течение 1 ч 45 мин до получения требуемой температуры каплепадения.

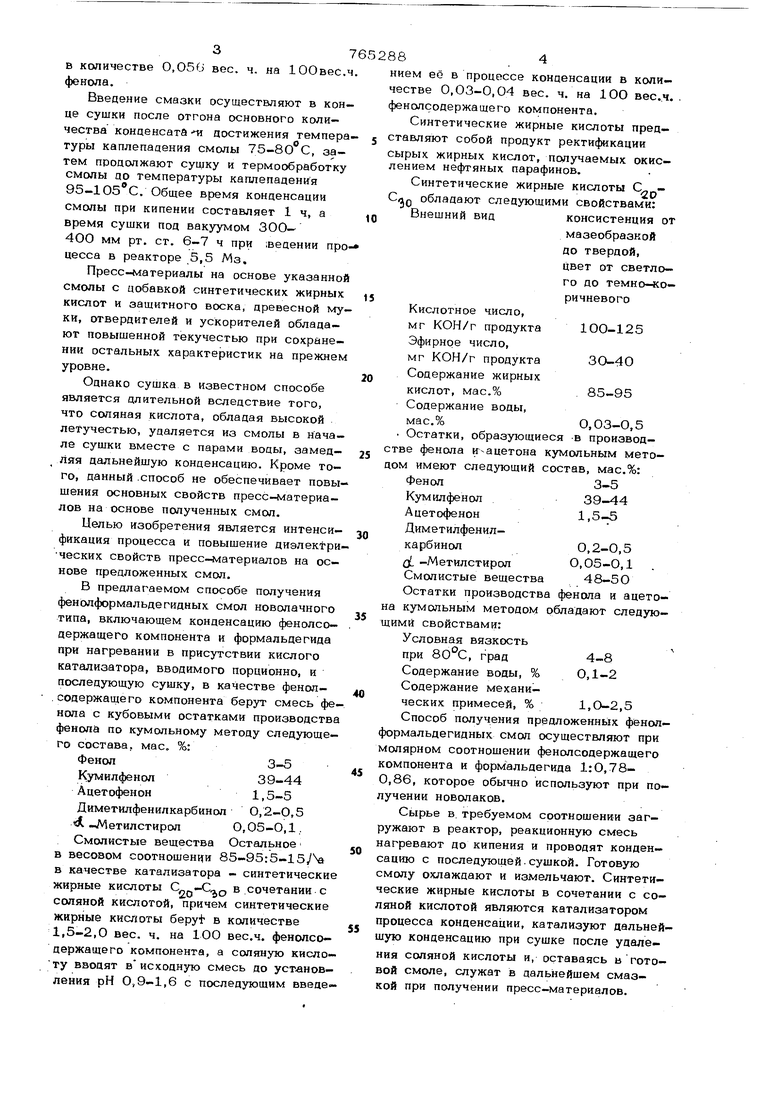

Фенолформальдегидные смолы, полученные по известному и предложенному способам, обладают характеристиками, приведенными в табл. 1.

Т а б л-и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения связующего для фенопластов | 1971 |

|

SU454234A1 |

| СПОСОБ ТЕРМИЧЕСКОГО РАЗЛОЖЕНИЯ ВЫСОКОКИПЯЩЕГО КУБОВОГО ОСТАТКА ОТ ДИСТИЛЛЯЦИИ БИСФЕНОЛА А, ПОЛУЧЕННОГО КОНДЕНСАЦИЕЙ ФЕНОЛА И АЦЕТОНА | 1993 |

|

RU2072977C1 |

| Полимерная композиция | 1978 |

|

SU834033A1 |

| Способ непрерывного получения пресс-материалов | 1971 |

|

SU445311A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИЦИРОВАННОЙ НОВОЛАЧНОЙ ФЕНОЛОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1992 |

|

RU2093526C1 |

| СПОСОБ ПОЛУЧЕНИЯ НОВОЛАЧНЫХ ФЕНОЛОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1992 |

|

RU2039763C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛФОРМАЛЬДЕГИДНЫХ СМОЛ | 2003 |

|

RU2251555C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ФЕНОЛАМИННЫХ СМОЛ | 1991 |

|

RU2021293C1 |

| Способ получения новолаков | 1932 |

|

SU31615A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛО-АМИННЫХ СМОЛ | 1993 |

|

RU2072365C1 |

Вязкость по Оствальду, с

Температура каплепадения по Уббелоде, С

Содержание свободного фенола, %

Содержание воды, % желатинизацйи ПРИ 150°С.

90-180

9О-18О

95-105

95-1О5

3,0-6,0

5,5-8,5 О,7-1,5

51-68

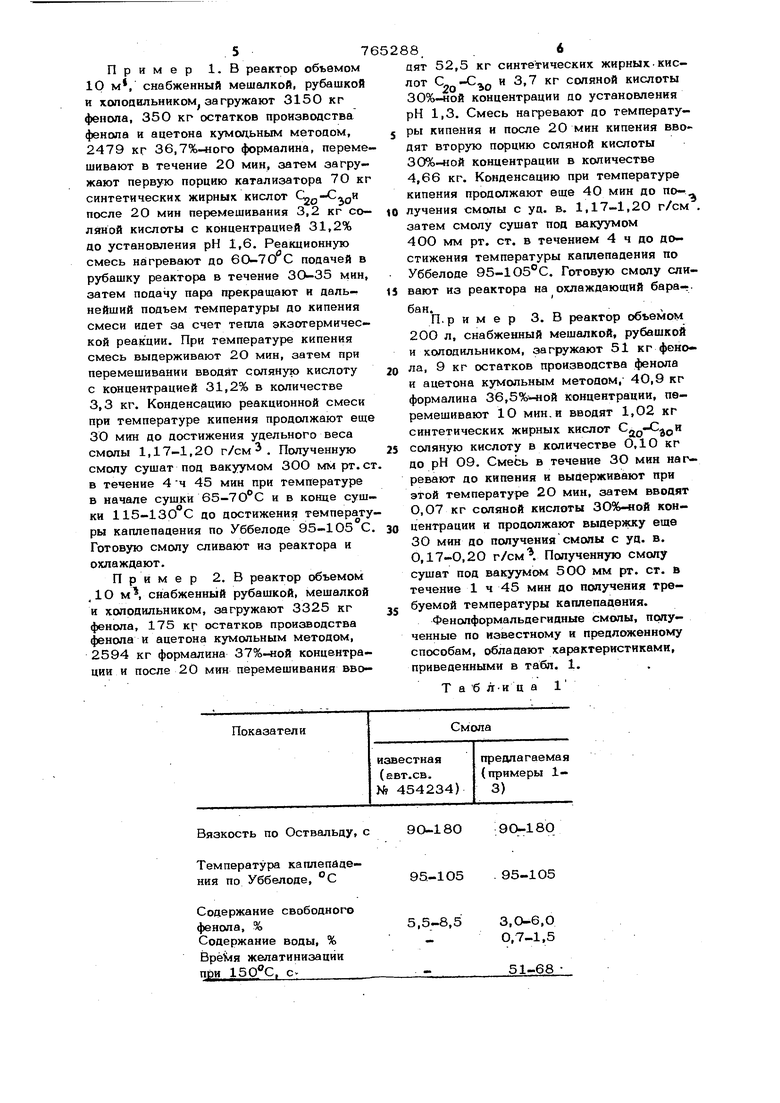

На основе предложенной смолы был изготовлен пресс-материал, содержащий 43,5 вес. ч. смолы с синтетическими жирными кислотами, 43,2 вес. ч. древесной муки, 6,5 вес. ч. гексаметилен-

1,38-1,41,371,36 1,38

7,22-В,а 7,5

Разрушающее напряжение при изгибе, кгс/см 2933-976936

по

145-163151

143-170200 Водопоглощение, мг 4О-55 КоэДхЬициент вязкости,Продолжительностьпластично-вязкого состояния при 12О Gпри 170 С 0,4-О,8 Усадка, % Удельное объемное сопротивление, 1-10 -5.10 1,5.10 см.см Удельное повехност- д rf.их .ное сопротивление, ом 1.10 -5-10 2-10

Электрическая проч13-15ность, KB/MM

х) В соответствии с ГОСТ 5689-73 на Массы прессовочные фрнрльные.

Использование в качестве катализато- синтетические жирные кислоты, оставаясь

ра синтетических жирных кислот смоле, катализируют дальнейшую конденв сочетании с соляной кислотой обеспе-сацию при сушке.

чива.ет более полное протекание проаес-Предложенный способ обеспечив ет за

са конденсации. Интенсификация процессасчет получения более глубокого кондендостигается за счет того, что нелетучиесирсжания смолы и сочетания в ее соететрамина, 4,4 вес. ч. каолина, 0,9вес.ч. извести, 1,5 вес. ч. нигрозина.

В табл. 2 приведены свойства, прессматериала на основе известной и предложенной смолы.

Таблица 2

8,07,2

950 1022

155145

181150 171.1О 280 34 0,47 ИИ-i-lX-l

17,218,4 16,7 121.10 150-10 262 194 3126. 0,60,4 12-12 5,2-10 4,2-10 и,13 3-lb 1,8-10

таве синтетических жирных кислот и остатков производства фенола и ацетона кумольным методом, включающих соединения сложной структуры, более высокие диэлектрические свойства пресс-материалов на основе указанных смол и одновременно их высокие пластические свойства. Например, удельное объемное и удельное поверхностное сопротивления повышаются в 3-10 раз, электрическая прочность возрастает на 10-40% по сравнению с известными пресс-материалами.

Предложенный способ позволяет за счет использования дешевых фракций синтетических, жирных кислот татков производства фенола и ацетона кумольным методом снизить стоимость получаемых смол и пресс-материалов на их основе.

Формула изобретения

Способ получения фенолформальдегид- ных смол новолачного типа конденсацией фенолсодержащаго компонента и формальдегида при нагревании в присутствии кислого катализатора, вводимого порционно, с последующей сушкой, отличающийся тем, что, с целью интенсификации процесса и повышения диэлектри ческих свойств пресс-материалов на основе получаемых смол, в качестве фенол-

содержащего компонента берут смесь фенола с кубовыми остатками производства фенола по кумольному методу следующего состава, мас.%:

Фенол3-5

Кумилфенол39-44

Ацетофенон1,5-5

Диметилфенилкарбинол0,2-0,5

oi- етилстирол0,05-О,1

Смолистые вещества Остальное в весовом соотношении 85-95:5-15, в качестве катализатора берут синтетические жирные кислоты , в сочета- НИИ с соляной кислотой, причем синтетические жирные кислоты вводят в количестве 1,5-2,0 вес. ч. на 10О вес. ч. фенольного компонента, а соляную кислоту вводят в исходную смесь до установления рН 0,9-1,6 с последующим введением ее в процессе конденсации в количестве 0,ОЗ-0,О4 вес. ч. на 1ОО вес. ч. фенолсодержащего компонента.

Источники информации, принятые во внимание при экспертизе

кл. С OS G 5/О6, опублик. 05;О7.74.

Авторы

Даты

1980-09-23—Публикация

1978-10-16—Подача