сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Жидкая композиция для получения эбонитовых покрытий | 1982 |

|

SU1191451A1 |

| Жидкая композиция для получения эбонитовых покрытий | 1982 |

|

SU1073255A1 |

| Состав для покрытий | 1987 |

|

SU1520083A1 |

| Жидкая композиция для получения эбонитовых покрытий | 1990 |

|

SU1781246A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2011 |

|

RU2470970C1 |

| Способ получения многослойного материала | 1979 |

|

SU899602A1 |

| Способ получения резиновой смеси | 1981 |

|

SU975729A1 |

| Способ сращивания силовых кабелей с резиновой изоляцией | 1990 |

|

SU1785060A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИКОРРОЗИЙНОГО ПОКРЫТИЯ И СОСТАВ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2471839C2 |

| Герметик-расплав | 1981 |

|

SU1024493A1 |

Использование: защита химического оборудования от агрессивных сред. Сущность изобретения: композиция содержит, мае.ч.: жидкий бутадиеновый карбоксилсо- держащий каучук с 2,5-3,3 мас.% концевых карбоксильных групп и мол.м. 2000-3500 100,0; сера 25-30; отходы листованных гум- мировочных резиновых смесей на основе натурального каучука 210-270; или на основе комбинации бутадиенметилстирольного и изопренового каучуков 210-243; бензин 200-250. Время высыхания 1 слоя покрытия при 18-20°С составляет 0,5-1,0 ч. Для получения покрытия толщиной 1,0 мм наносят 3-4 слоя жидкой композиции. Прочность связи покрытия со сталью составляет 8,9- 9.8 МПа. 2 табл.

Изобретение относится к разработке жидких эбонитовых композиций для получения покрытий, используемых при защите химического оборудования от агрессивных сред.

Известна композиция, включающая жидкий диеновый карбоксилсодержащий каучук, сероускорительную вулканизующую группу, наполнитель при следующем соотношении компонентов, мае.ч.: Жидкий диеновый карбоксилсодержащий каучук с 2,5-3,3 мас.% концевых карбоксильных групп и мол.м. 2000-3500100.0

Сероускорительная вулканизующая

группа39.5-68,0

Наполнитель15-25

Композицию получают смешением указанных компонентов в смесителе.

Сероускорите 1ьная вулканизующая группа включает серу, окись магния, кап- такс и дифенилгуанидин в соотношении (30:50):(5-10):(3-5):(1,5-3,0) соответственно. В качестве жидкого диенового карбоксилсо- держащего каучука используется каучук марки СКД-КТРА (бутадиеновый с концевыми карбоксильными группами).

Известная композиция может структурироваться за 20-24 ч при 18-20°С, пленка подсыхает до отлипа, что дает возможность промежуточные слои не подвергать термообработке.

Однако процесс нанесения покрытия остается длительным. Для того, чтобы получить покрытие толщиной 1,0мм, необходимо нанести 4-5 слоев, на что потребуется 4-5 сут, что усложняет технологию процесса гуммирования.

1 4

О

со

00

о

Нанесение двух толстых слоев не обеспечивает получение качественного покрытия.

Для придания покрытию свойств эбонита его после нанесения всех слоев прогре- вают 3-4 при 100°С и 4-5 ч при 150°С.

Цель изобретения - ускорение процесса гуммирования за счет сокращения времени высыхания промежуточных слоев при нанесении покрытия и сбережения сырье- вых ресурсов.

Согласно изобретению в композиции используют отходы листованных гуммиро- вочных резиновых смесей на основе натурального или комбинации бутадиенме- тилстирольного и изопренового каучуков и бензин. В отходы попадают различные обрезки из срублированных между собой резиновых листов, например ГХ1212 + ГХ1213 и ГХ1751 + ГХ1752. Резиновые смеси этих марок изготавливаются заводами по ТУ 38.1051559-87. При изготовлении композиций отходы резиновых смесей ГХ1212, ГХ1213 и ГХ1751, ГХ1752 берут в массовом соотношении 1:1 соответственно.

Отходы невулканизованных гуммиро- вочных резиновых смесей включают натуральный или синтетический (бутадиенметил стирольлый или изопреновый) каучуки, се- роускорительную группу (сера, гуанид Ф, оксид магния, жирные кислоты, альнафтк), наполнители (каолин, тальк, технический углерод) и пластификатор Пн-бш.

В качестве основы эбонитовой композиции используют жидкий бутадиеновый карбоксилсодержащий каучук с 2,5-3,3 мас.% концевых карбоксильных групп и мол. массы 2000-3500 марки СКД-КТРА.

Композицию готовят следующим образом.

Обрезки измельчают на кусочки размером 20,0 х 50,0 мм, отвешивают расчетное количество, загружают в емкость и заливают бензином для набухания.

Одновременно в смеситель для изготов- ления пастообразных композиций загружают расчетное количество жидкого карбок- силсодержащего каучука и серу, полученную смесь перемешивают в течение 20 мин. Затем набухшую смесь отходов из емкости загружают в смеситель и перемешивают в течение 1 ч. Полученную композицию выгружают в емкость.

Технология нанесения покрытия следующая.

На отдробеструенную, обезжиренную бензином БР-2 и просушенную в течение 15-20 мин поверхность металла кистью наносят 3-4 слоя предлагаемой жидкой композиции.

Время сушки промежуточных слоев 30- 60 мин при 18-20°С.

После нанесения последнего слоя покрытие выдерживают на воздухе в течение 2-3 ч.

Для того, чтобы покрытию придать высокие прочностные свойства, его подвергают термообработке горячим воздухом в сушильной камере по следующему режиму: при выдержка 60-120 мин; при 150иС выдержка 240-300 мин.

Толщина получаемого покрытия составляет 0,7-1,0 мм. Образующееся эбонитовое покрытие обладает высокими прочностными свойствами.

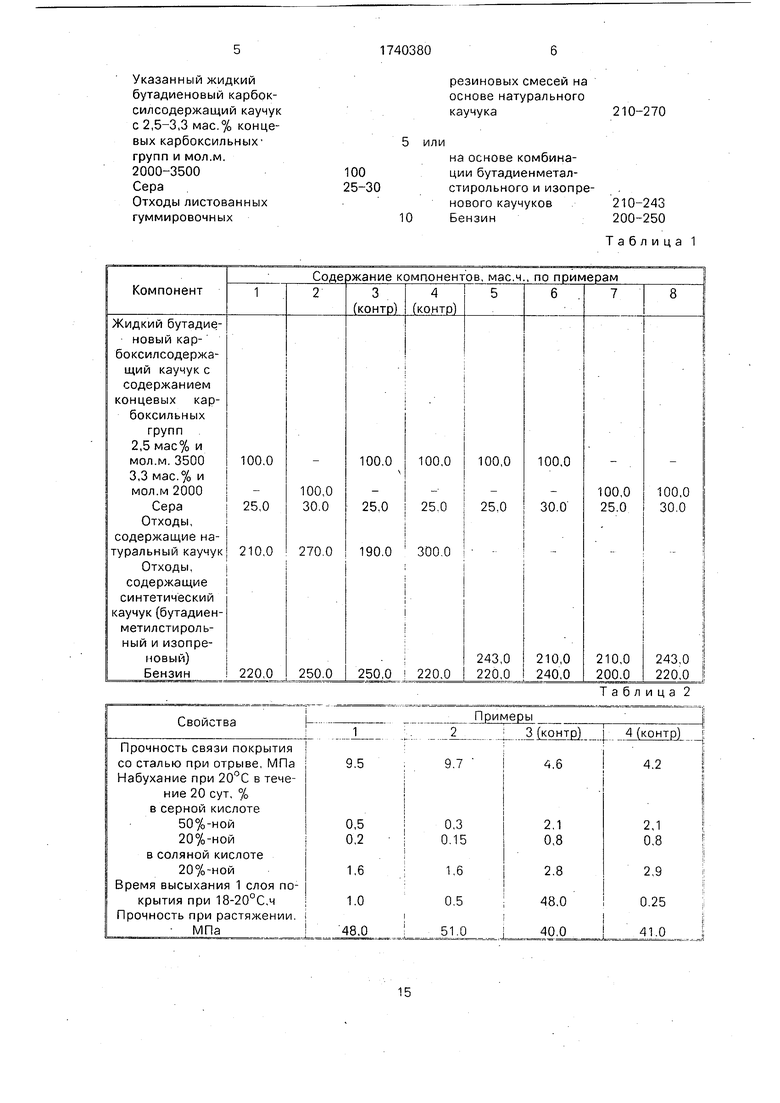

Рецептура композиций представлена в табл.1.

Прочность связи покрытий со сталью определяют по ГОСТ 209-75, химическую стойкость вулканизованных пленок - методом набухания по ГОСТ 9030-75, прочность вулканизованных пленок при растяжении - по ГОСТ 270-75.

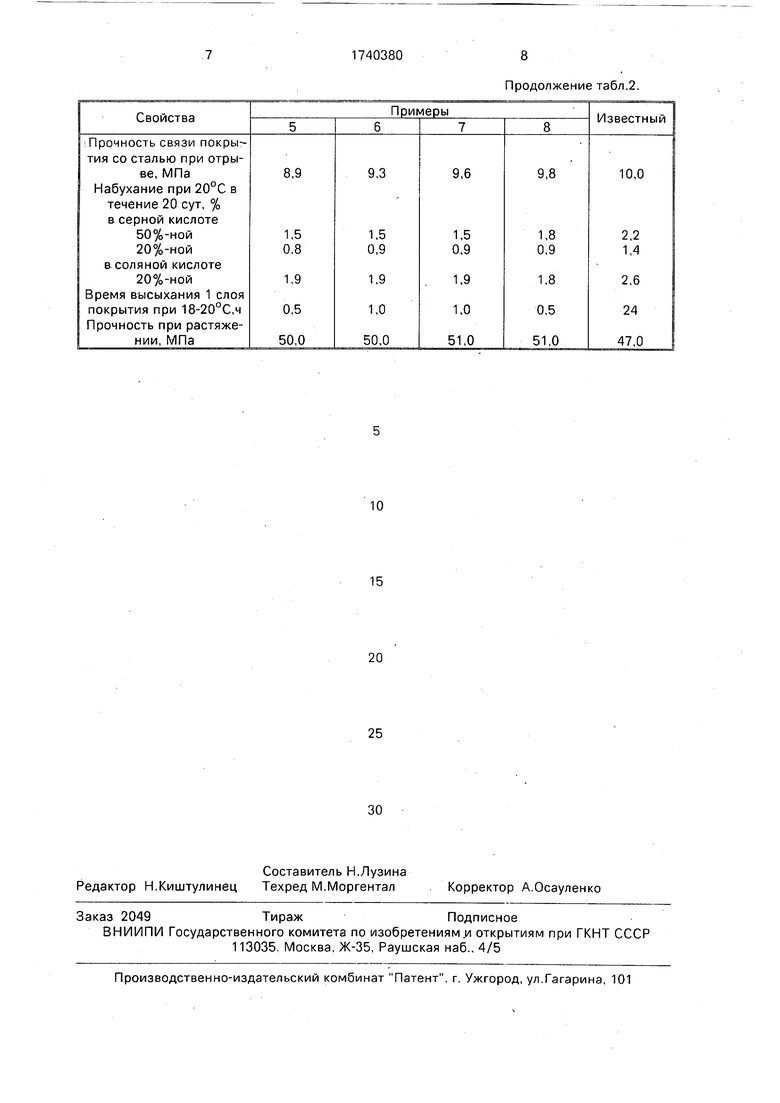

Показатели свойств по примерам представлены в табл.2.

При введении в жидкий бутадиеновый карбоксилсодержащий каучук отходов, содержащих натуральный каучук в количестве 300,0 мае.ч., и отходов, содержащих синтетические каучуки (СКМС-30, АРКМ-15 и СКИ- 3) в количестве 270,0 мае.ч., обеспечивает быстрое высыхание пленки до состояния отлила (0,25 ч), но приводит к образованию пористости покрытий после вулканизации, к ухудшению его качества.

Использование отходов невулканизованных резиновых смесей приводит к сокращению продолжительности процесса нанесения покрытия (до 5 ч вместо 5 сут.) и уменьшению количества наносимых слоев (до 3 вместо 4-5 слоев): при этом сохраняется хорошая адгезия покрытия к металлу, его прочность и химическая стойкость.

Формула изобретения Жидкая композиция для получения эбонитовых покрытий, включающая жидкий бутадиеновый карбоксилсодержащий каучуке 2,5-3,3 мас.% концевых карбоксильных групп с мол.м. 2000-3500 и серу, отличающая- с я тем, что, с целью ускорения процесса гуммирования за счет сокращения времени высыхания промежуточных слоев при нанесении покрытия и сбережения сырьевых ресурсов, композиция дополнительно содержит отходы листованных гуммировочных резиновых смесей на основе натурального или комбинации бутадиенметилстирольного и изопренового каучуков и бензин при следующем соотношении компонентов, мае.ч.:

Указанный жидкий бутадиеновый карбок- силсодержащий каучук с 2,5-3,3 мас.% концевых карбоксильных- групп и мол.м. 2000-3500 Сера

Отходы листованных гуммировочных

резиновых смесей на основе натурального каучука

210-270

или

на основе комбинации бутадиен метал- стирольного и изопре- нового каучуков Бензин

210-243 200-250

Таблица 1

Таблица 2

Продолжение табл.2.

| Жидкая композиция для получения эбонитовых покрытий | 1982 |

|

SU1191451A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1992-06-15—Публикация

1989-11-21—Подача