Изобретение относится к химической промышленности, а именно к переработке эластомеров, и может быть использовано для принудительной усадки полимерного материала, в частности профилированных резиновых заготовок шинного производства.

Известно устройство для принудительной

усадки протекторов пневматических шин,

которое содержит транспортное средство

в виде вибролотков и систему душирующих

форсунок.

Однако такое техническое решение не обеспечивает в должной мере полной фиксированной усадки заготовки, поскольку механические контакты вибролотков с опорной поверхностью ленты препятствуют максимальному снятию остаточных внутренних напряжений в резиновой смеси. Усадка материала в приведенной системе протекает преимущественно только по толшине полимерного полотна.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является устройство для изготовления

профилированных резиновых заготовок, содержашее механизм для профилирования резиновых заготовок, камеру для усадки резиновых заготовок в виде средства для создания динамической подушки и плиты с отверстиями для выхода рабочего агента, установленный на основании виброэлемент, щарнирно соединенный посредством рычажной системы с плитой и средства для дальнейшей термообработки заготовок и их раскроя.

Недостатком известного технического решения является невозможность обработки в вертикальном пневмовиброкоробе достаточно тонкого полимерного полотна. Последнее обстоятельство обусловлено опасностью возможного «складывания тонкого полотна в коробе при его предельно большом проходном рабочем сечении. В этом устройстве затруднена проводка тонкого полимерного полотна вдоль продольной оси короба. Кроме того, поскольку величина эластичного восстановления снижается по мере обработки, то интенсивное вынужденное колебание на

выходе из короба создает предпосылки к переусадке (деформации) профилированной л;ентьц ,,;

Цель изобретения - расширение технологических возможностей устройства.

Указанная цель достигается тем, что рабочая поверхность плиты выполнена с поперечными по ходу движения заготовок гофрами, расстояние между соседними вершинами которых выбрано в два раза меньше ширины плиты, причем плита посредством эластичной гофры связана с основанием, рычажная система снабжена тягой, шарнирно соединенной с виброэлемеитом и с рычагами, выполненными разновеликими.

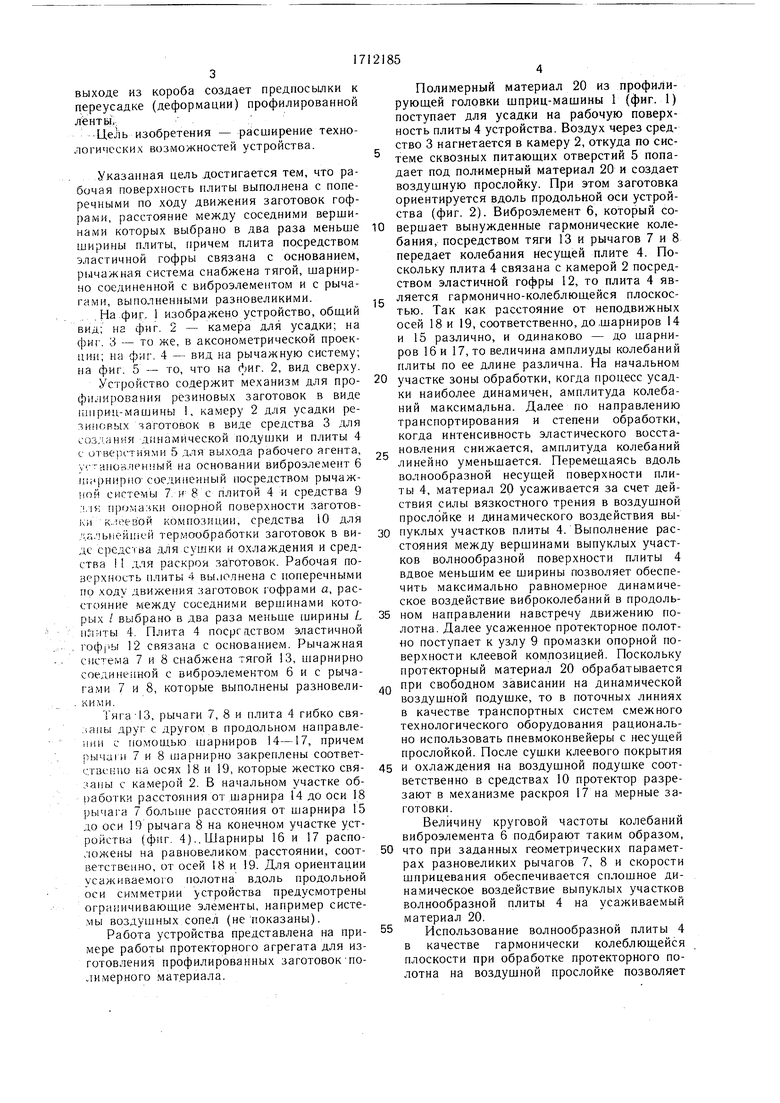

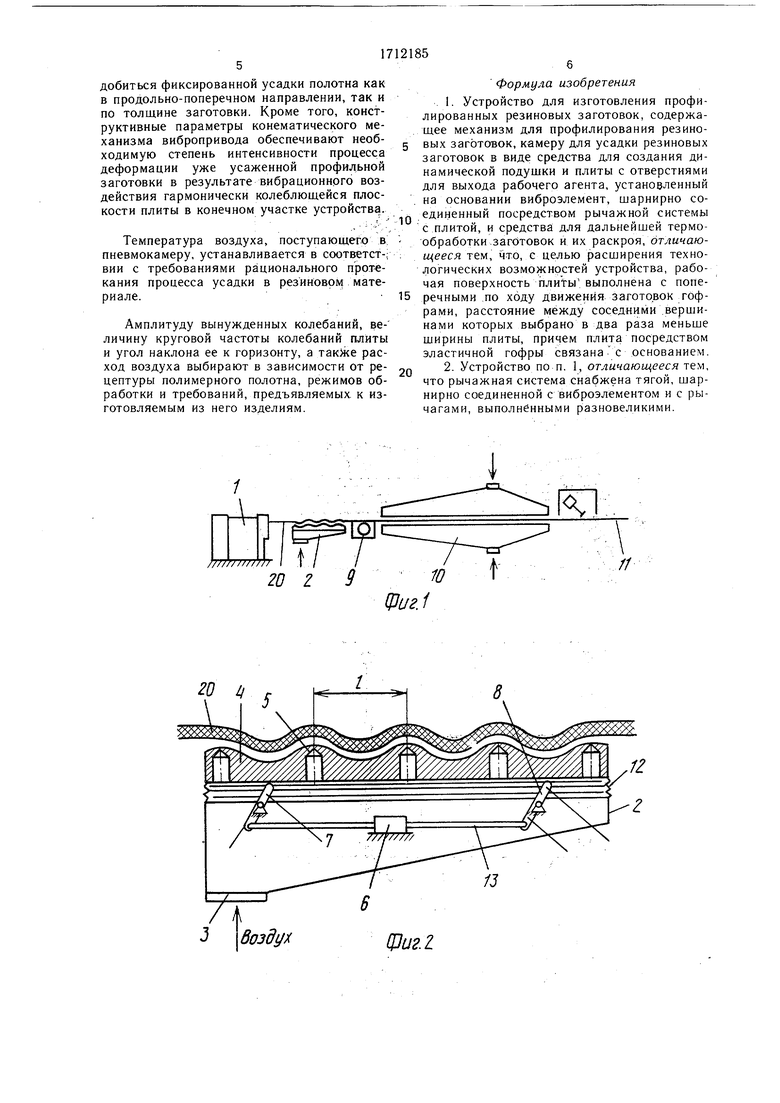

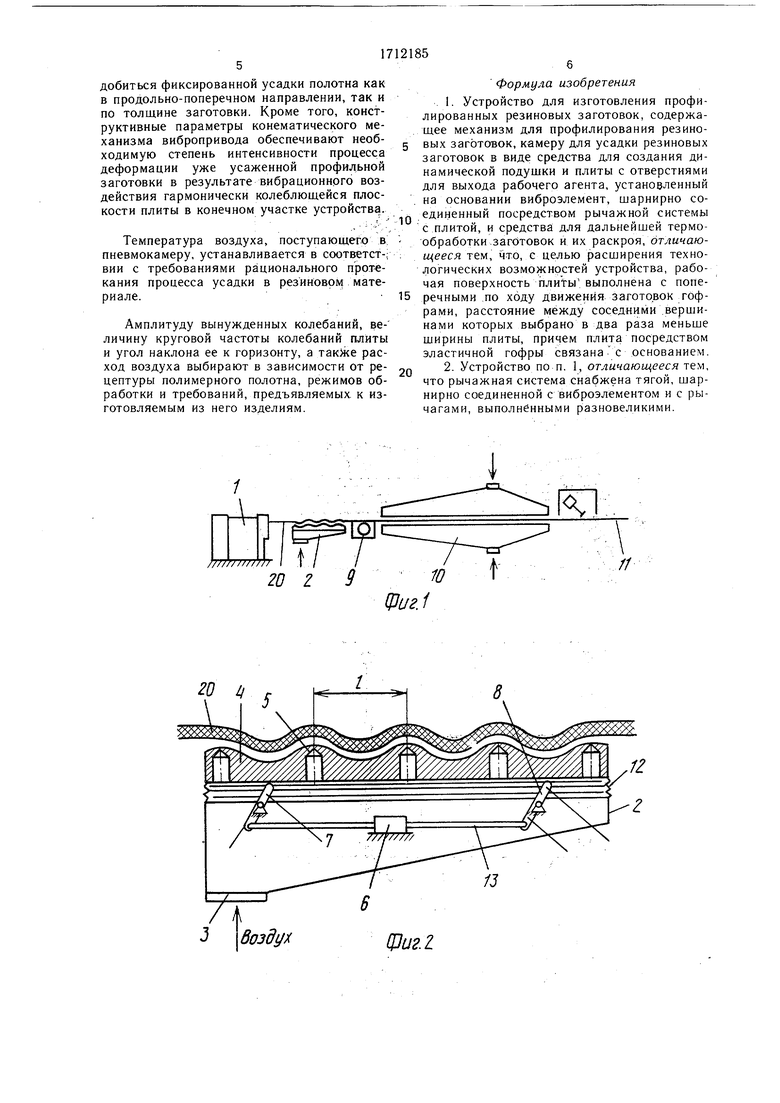

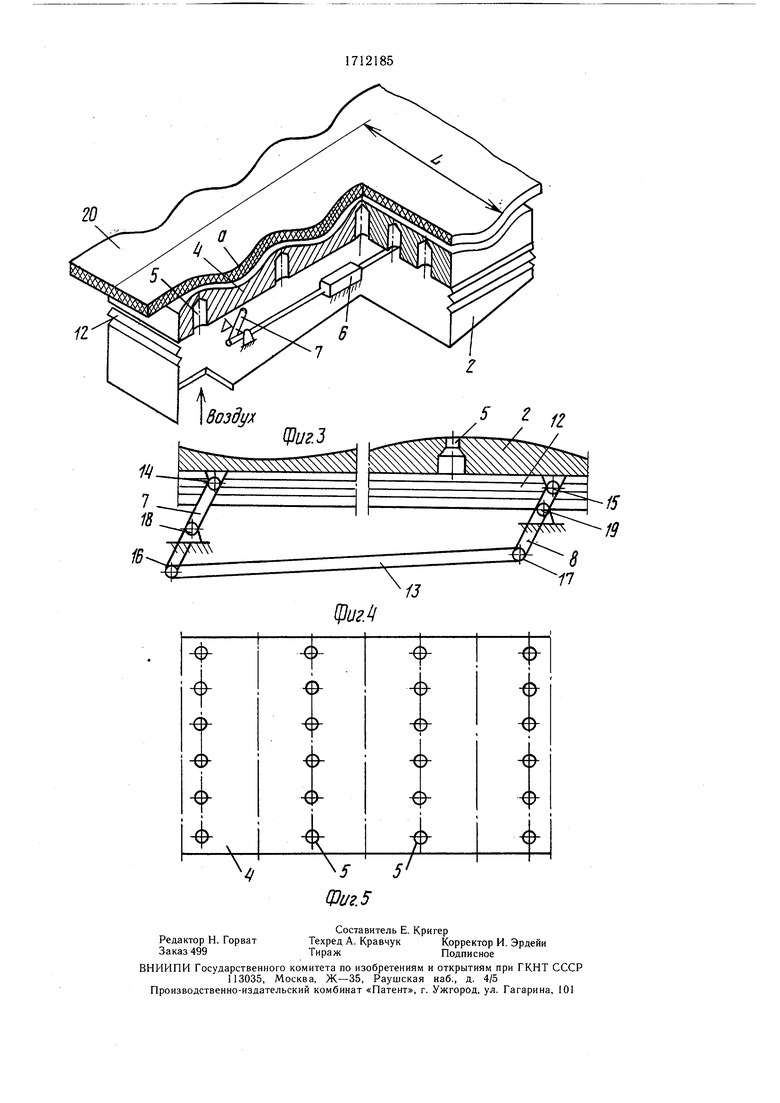

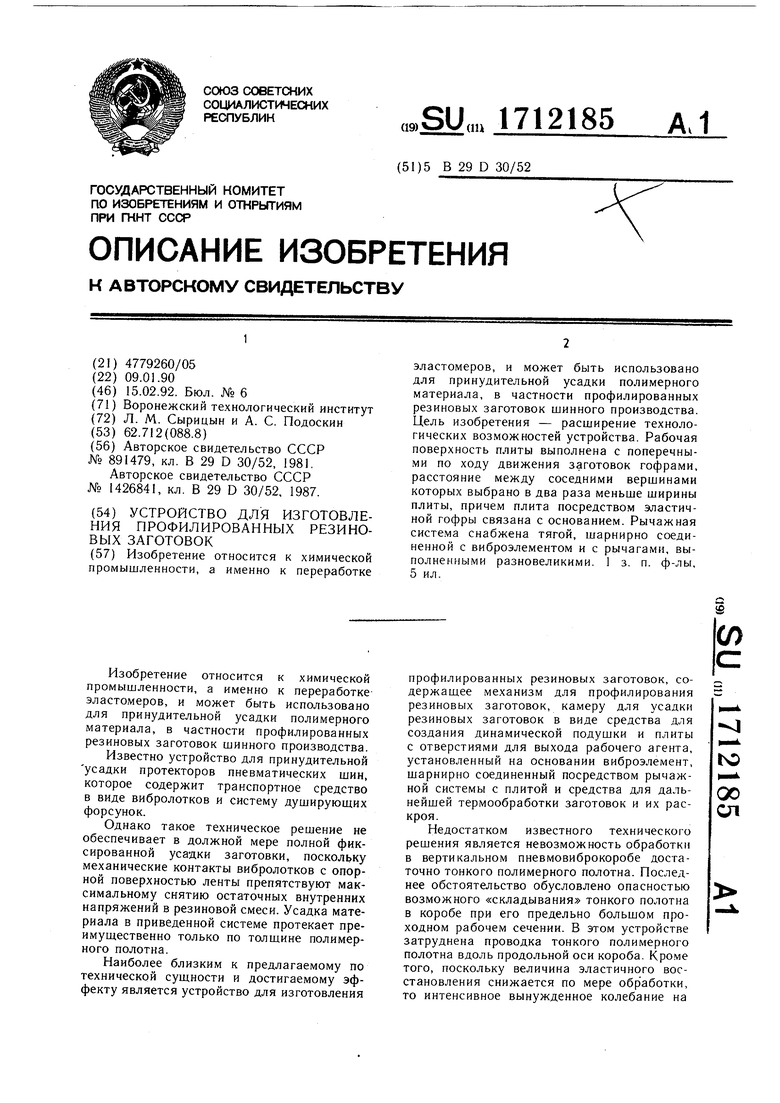

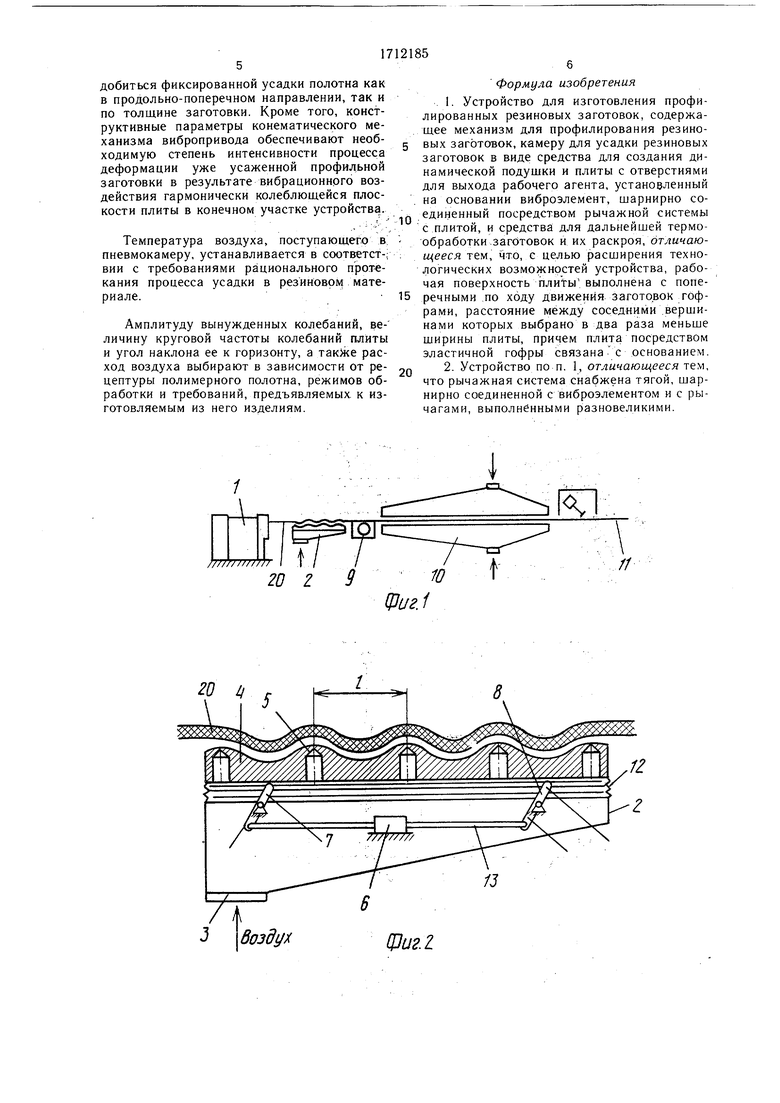

.На фиг. 1 изображено устройство, обш,ий вид; на фиг. 2 - камера для усадки; на фиг. 3 - то же, в аксонометрической проекции; на фиг. 4 - вид на рычажную систему; на фиг. 5 - то, что на Лиг. 2, вид сверху.

Устройство содержит механизм для профилирования резиновых заготовок в виде нифиц-машины 1, камеру 2 для усадки рези.иовых заготовок в виде средства 3 для созл.ания динамической подушки и плиты 4 с итве к-тиями 5 для выхода рабочего агента, установленный на основании виброэлемент 6 шпрнирио-соединенный посредством рычажной системы 7. и 8с плитой 4 и средства 9 ..1к прома.чки опорной поверхности заготов)и к..1еевой композиции, средства 10 для л.а.чьнейшей тер.маобработки заготовок в виде средства для сушки и о.хлаждения и средства II для раскроя заготовок. Рабочая поверхность плиты 4 вы.юлнена с поперечными по ходу движения заготовок гофрами а, расстояние между соседними вершинами которых / выбрано в два раза меньше ширины L пииты 4. Плита 4 посредством эластичной гофрЫ 12 связана с основанием. Рычажная система 7 и 8 снабжена тягой 13, шарнирно соединенной с виброэлементом бис рычагами 7 и 8, которые выполнены разновеликими.

Тяга-13, рычаги 7, 8 и плита 4 гибко свя.апы друг- с другом в продольном направлеiitin с помощью шарниров 14-17, причем рычаги 7 и 8 шарнирно закреплены соответственно на осях 18 и 19, которые жестко связаны с ка.мерой 2. В начальном участке обработки расстояния от шарнира 14 до оси 18 рыча1-а 7 больше расстояния от шарнира 15 до оси 19 рычага 8 на конечном участке устройства (фиг. 4)..Шарниры 16 и 17 распо;1ожены на равновеликом расстоянии, соответственно, от осей 18 и 19. Для ориентации усаживаемого полотна вдоль продольной оси симметрии устройства предусмотрены ограничивающие элементы, например системы воздушных сопел (не тюказаны).

Работа устройства представлена на примере работы протекторного агрегата для изготовления профилированных заготовокполимерного материала.

Полимерный материал 20 из профилирующей головки шприц-машины 1 (фиг. 1) поступает для усадки на рабочую поверхность плиты 4 устройства. Воздух через средство 3 нагнетается в камеру 2, откуда по системе сквозных питающих отверстий 5 попадает под полимерный материал 20 и создает воздушную прослойку. При этом заготовка ориентируется вдоль продольной оси устройства (фиг. 2). Виброэлемент 6, который совершает вынужденные гармонические колебания, посредством тяги 13 и рычагов 7 и 8 передает колебания несущей плите 4. Поскольку плита 4 связана с камерой 2 посредством эластичной гофры 12, то плита 4 является гармонично-колеблющейся плоскостью. Так как расстояние от неподвижных осей 18 и 19, соответственно, до .шарниров 14 и 15 различно, и одинаково - до шарниров 16 и 17, то величина амплиуды колебаний плиты по ее длине различна. На начальном

0 участке зоны обработки, когда процесс усадки наиболее динамичен, амплитуда колебаний максимальна. Далее по направлению транспортирования и степени обработки, когда интенсивность эластического восстановления снижается, амплитуда колебаний линейно уменьшается. Перемещаясь вдоль волнообразной несущей поверхности плиты 4, материал 20 усаживается за счет действия силы вязкостного трения в воздущной прослойке и динамического воздействия выпуклых участков плиты 4. Выполнение расстояния между верщинами выпуклых участков волнообразной поверхности плиты 4 вдвое меньшим ее ширины позволяет обеспечить максимально равномерное динамическое воздействие виброколебаний в продольном направлении навстречу движению полотна. Далее усаженное протекторное полотно поступает к узлу 9 про.мазки опорной поверхности клеевой композицией. Поскольку протекторный материал 20 обрабатывается

Q при свободном зависании на динамической воздушной подушке, то в поточных линиях в качестве транспортных систем смежного технологического оборудования рационально использовать пневмоконвейеры с несущей прослойкой. После сушки клеевого покрытия и охлаждения на воздушной подушке соответственно в средствах 10 протектор разрезают в механизме раскроя 17 на мерные заготовки.

Величину круговой частоты колебаний виброэлемента 6 подбирают таким образом,

0 что при заданных геометрических параметрах разновеликих рычагов 7, 8 и скорости шприцевания обеспечивается сплошное динамическое воздействие выпуклых участков волнообразной плиты 4 на усаживаемый материал 20.

Использование волнообразной плиты 4 в качестве гармонически колеблющейся плоскости при обработке протекторного полотна на воздушной прослойке позволяет

добиться фиксированной усадки полотна как в продольно-поперечном направлении, так и по толщине заготовки. Кроме того, конструктивные параметры конематического механизма вибропривода обеспечивают необходимую степень интенсивности процесса деформации уже усаженной профил.ьной заготовки в результате вибрационного воздействия гармонически колеблющейся плоскости плиты в конечном участке устройства.

Температура воздуха, поступающего в; пневмокамеру, устанавливается в соответст-.; ВИИ с требованиями рационального протыкания процесса усадки в резиновом материале.

Амплитуду вынужденных колебаний, величику круговой частоты колебаний плиты и угол наклона ее к горизонту, а также расход воздуха выбирают в зависимости от рецептуры полимерного полотна, режимов обработки и требований, предъявляемых к изготовляемым из него изделиям.

Формула изобретения

I. Устройство для изготовления профилированных резиновых заготовок, содержащее механизм для профилирования резиновых заготовок, камеру для усадки резиновых заготовок в виде средства для создания динамической подущки и плиты с отверстиями для выхода рабочего агента, установленный на основании виброэлемент, шарнирно соединенный посредством рычажной системы

0 с плитой, и средства для дальнейшей термообработки .заготовок и их раскроя, отличающееся тем, что, с целью расщирения технологических возможностей устройства, рабочая поверхность плиТьГ выполнена с попе5речными по ходу движения заготовок гофрами, расстояние между соседними верщинами которых выбрано в два раза меньще ширины плиты. Причем плита посредством эластичной гофры связана с основанием. 2. Устройство по п. 1, отличающееся те,

0 что рычажная система снабжена тягой, шарнирно соединенной с виброэлементом и с рычагами, выполненными разновеликими.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛИРОВАННЫХ РЕЗИНОВЫХ ЗАГОТОВОК | 2000 |

|

RU2188128C2 |

| Устройство для изготовления профилированных резиновых заготовок | 1987 |

|

SU1426841A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛИРОВАННЫХ РЕЗИНОВЫХ ЗАГОТОВОК | 1993 |

|

RU2045407C1 |

| Устройство для термообработки полимерного материала | 1988 |

|

SU1597274A1 |

| УСТРОЙСТВО ДЛЯ ВЗВЕШИВАНИЯ ЛЕНТОЧНОГО МАТЕРИАЛА | 1992 |

|

RU2039944C1 |

| Устройство для термообработки ленточного полимерного материала | 1989 |

|

SU1713813A1 |

| УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ЛЕНТОЧНОГО ПОЛИМЕРНОГО МАТЕРИАЛА | 1996 |

|

RU2098270C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ УСАДКИ ТЕКСТИЛЬНОГО МАТЕРИАЛА | 2011 |

|

RU2493304C2 |

| УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ЛЕНТОЧНОГО ПОЛИМЕРНОГО МАТЕРИАЛА | 1991 |

|

RU2017614C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ЛЕНТОЧНОГО ПОЛИМЕРНОГО МАТЕРИАЛА | 2003 |

|

RU2239554C1 |

Изобретение относится к химической промышленности, а именно к переработкеэластомеров, и может быть использовано для принудительной усадки полимерного материала, в частности профилированных резиновых заготовок шинного производства. Цель изобретения — расширение технологических возможностей устройства. Рабочая поверхность плиты выполнена с поперечными по ходу движения заготовок гофрами, расстояние между соседними вершинами которых выбрано в два раза меньше ширины плиты, причем плита посредством эластичной гофры связана с основанием. Рычажная система снабжена тягой, шарнирно соединенной с виброэлементом и с рычагами, выполненными разновеликими. 1 з. п. ф-лы, 5 ил.

///// ////////

20 Z

ц

Возду}(

Фиг.1

8

г

/J

Щи2.1

фиг.

| Способ изготовления заготовок протекторов пневматических шин | 1979 |

|

SU891479A1 |

| Солесос | 1922 |

|

SU29A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1992-02-15—Публикация

1990-01-09—Подача