Изобретение относится к химической промышленности, а именно к переработке эластомеров, и может быть использовано для принудительной усадки полимерного материала, в частности профилированных резиновых заготовок шинного производства.

Известно устройство для термообработки полимерного материала, которое содержит смонтированную в защитном кожухе камеру, заполненную рабочей средой. Камера снабжена плитой, имеющей щелевые отверстия для создания динамической подушки под обрабатываемым материалом, которые образованы V-образными передними и задними стенками (авторское свидетельство СССР 1597274, кл. В 29 В 13/04, 1990).

Недостатком известного технического решения является неравномерность воздействия тормозящих усилий усадочного рольганга в силу сложной конфигурации поперечного сечения протектора. Кроме того, исполнение несущей плиты с фиксированным углом наклона стенки щелевых отверстий не позволяет организовать избирательное воздействие струй рабочей среды на поперечное сечение опорной поверхности профиля.

Наиболее близким по технической сущности к настоящему изобретению является устройство для изготовления профилированных резиновых заготовок, которое содержит механизм для профилирования резиновых заготовок, камеру для усадки резиновых заготовок, узел промазки, средство для сушки клеевого покрытия и охлаждения на воздушной подушке (авторское свидетельство СССР 1712185, кл. В 29 D 30/52, 1990).

К недостаткам данного устройства следует отнести наличие знакопеременной деформации усаживаемого профиля. Последнее неблагоприятно сказывается на качестве полуфабриката - протекторной заготовки.

Технической задачей является стабилизация геометрических параметров протекторной заготовки.

Техническая задача достигается тем, что в устройстве для изготовления профилированных резиновых заготовок содержится механизм для профилирования резиновых заготовок, камера для усадки резиновых заготовок в виде средства для создания динамической подушки и плита с отверстиями для выхода рабочего агента, установленный на основании виброэлемент и средство для дальнейшей термообработки заготовок и их раскроя, и новым является то, что камера для создания динамической подушки выполнена из двух коробов, в основаниях которых смонтированы эластичные плиты с равномерной перфорацией сквозными отверстиями по вершинам равносторонних треугольников, причем отверстия выполнены в виде конфузоров с наклоном под углом навстречу предполагаемого движения заготовки и под углом к поперечным осям плит.

Технический результат заключается в стабилизации геометрических параметров протекторной заготовки.

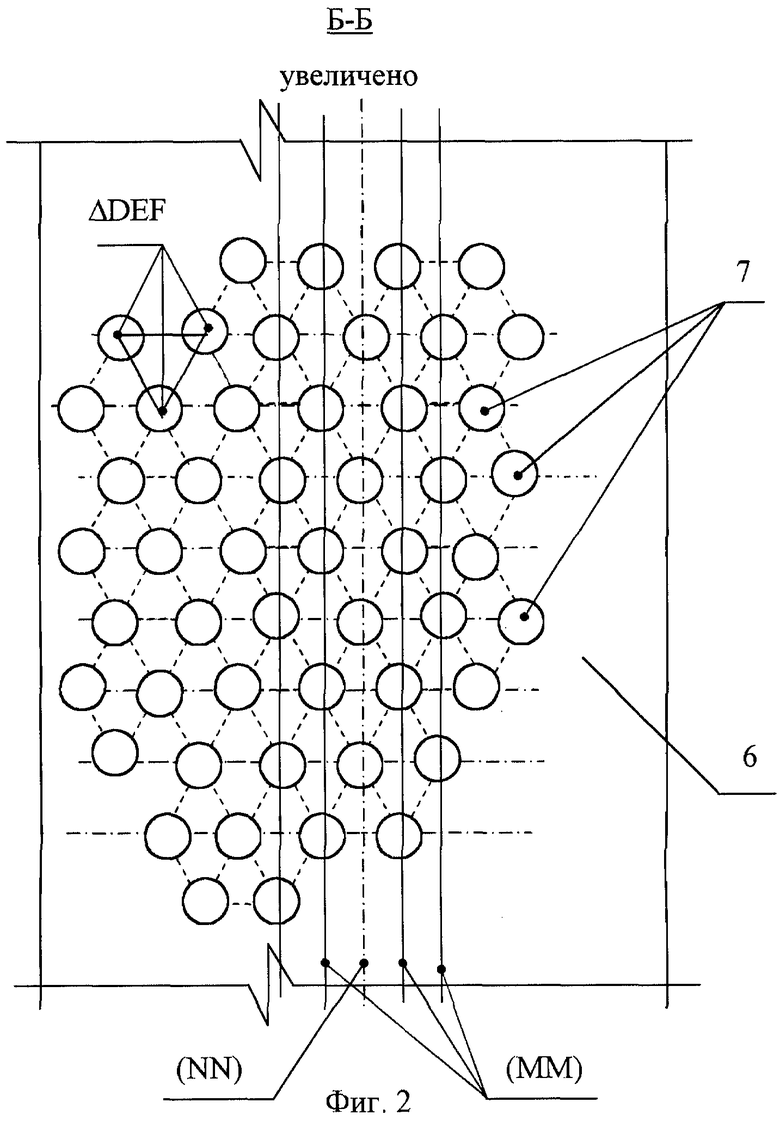

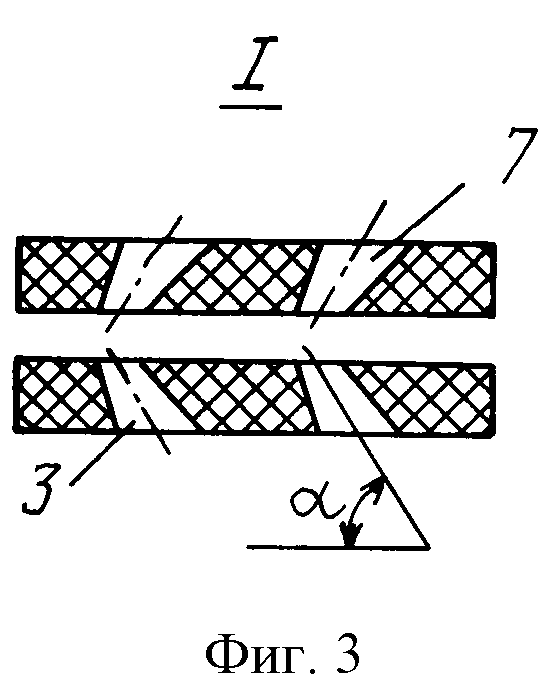

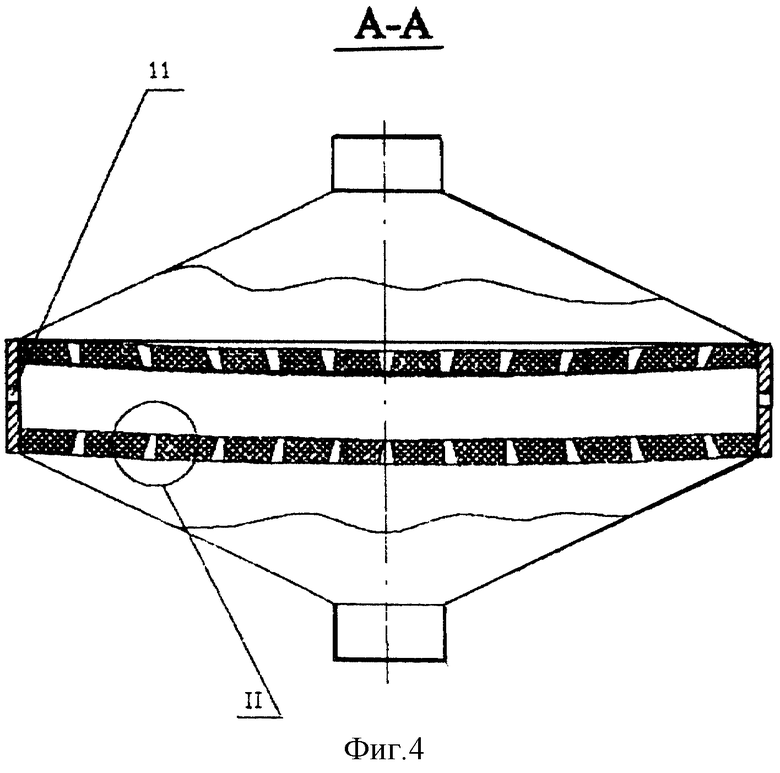

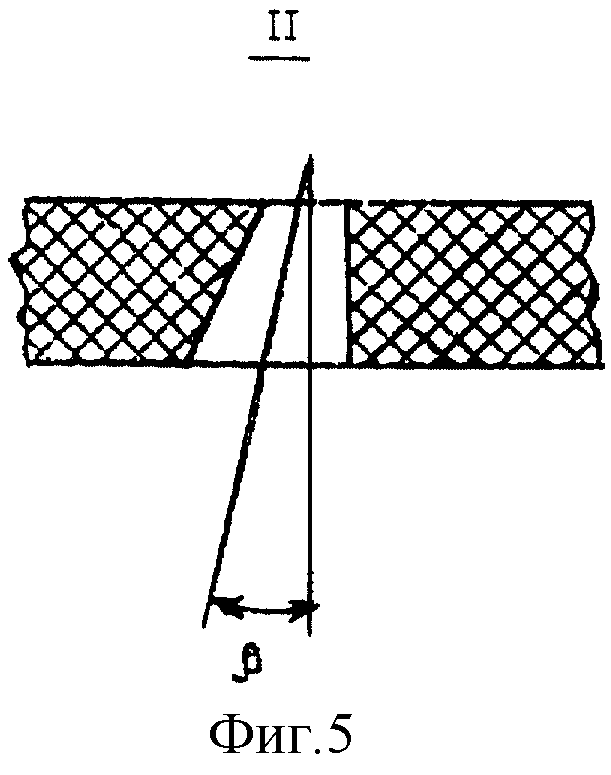

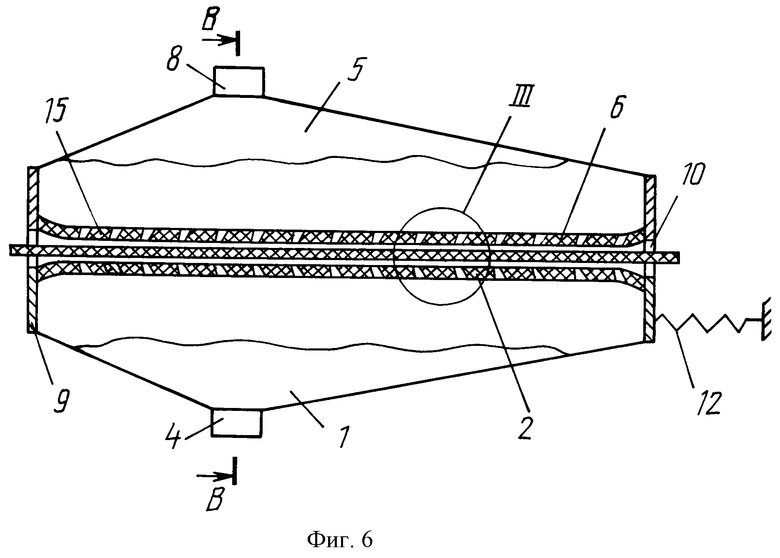

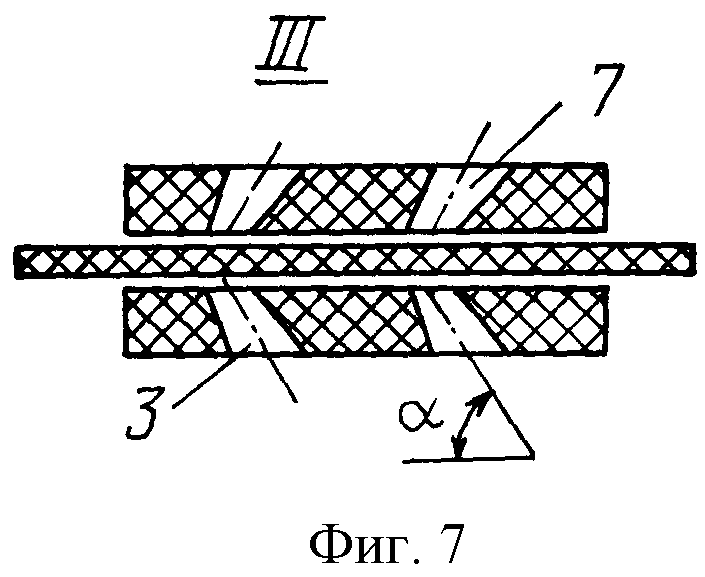

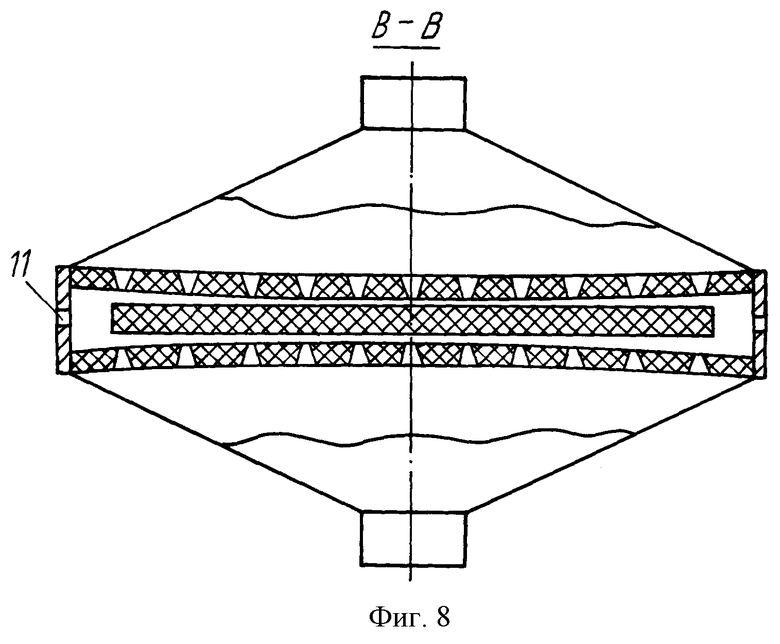

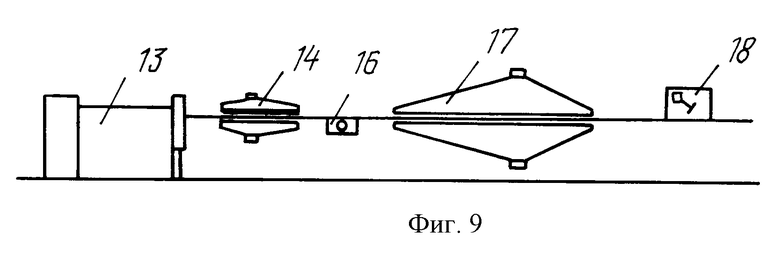

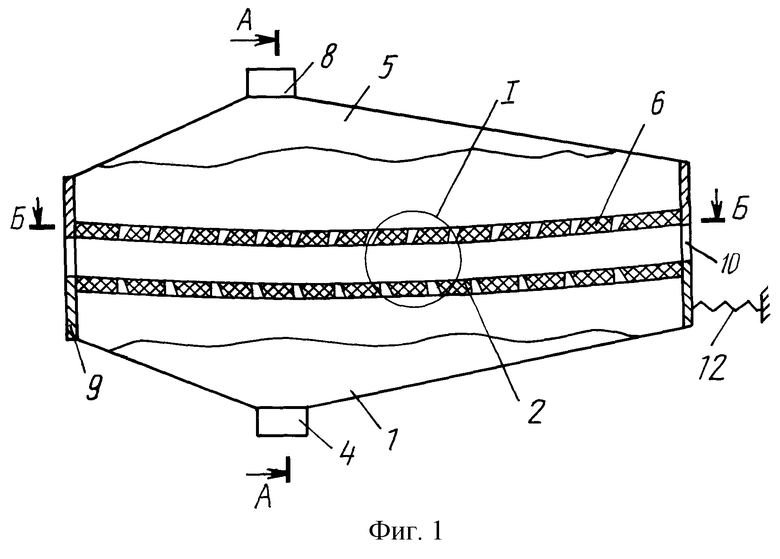

На фиг. 1 приведен общий вид камеры для усадки резиновых заготовок; на фиг.2 - фрагмент разреза Б-Б фиг.1; на фиг.3 - узел I фиг. 1; на фиг.4 - разрез А-А фиг.1; на фиг.5 - узел II фиг.4; на фиг. 6 - общий вид камеры для усадки резиновых заготовок с протектором; на фиг.7 - узел III фиг. 6; на фиг. 8 - разрез В-В фиг.6; на фиг.9 - общий вид устройства для изготовления профилированных резиновых заготовок.

Камера для усадки профилированных резиновых заготовок, например протекторного полотна (см. фиг.1), состоит из двух коробов 1 и 5. В верхней части короба 1 смонтирована плита 2 из эластичного материала. В плите 2 выполнены сквозные отверстия 3, служащие для подачи сжатого воздуха в рабочую зону и создания динамической подушки под опорной поверхностью обрабатываемого протектора. Отверстия 3 выполнены в виде конфузоров.

Подача воздуха в короб 1 осуществляется через патрубок 4. Все отверстия 3 в эластичной плите 2 расположены в вершинах равносторонних треугольников (см. фиг. 2) и ориентированы под углом α навстречу предполагаемого движения протектора (см. фиг.3) и под углом β к поперечной оси плиты 2. Сверху устройство снабжено коробом 5, в основании которого выполнена плита 6 из эластичного материала с отверстиями 7 в виде конфузоров, служащими для создания воздушной прослойки на верхней поверхности полосового протектора. Каждое сквозное отверстие 7 равномерной перфорации эластичных плит 6 выполнено в вершине равностороннего треугольника ΔDEF (см. фиг.2) и расположено на общей линии (ММ), параллельной продольной оси симметрии (NN) плиты 6. Все отверстия 7 ориентированы под углом α навстречу предполагаемого движения протектора (см. фиг.3) и под углом β к поперечной оси плиты 6. Подача воздуха в короб 5 осуществляется через патрубок 8.

Короба 1 и 5 соединены посредством рамы 9 с возможностью регулирования расстояния между плитами 2 и 6. В раме 9 предусмотрены окна 10 для проводки протектора через зону обработки. Для отвода отработанного воздуха из рабочей зоны в раме 9 выполнены эвакуационные отверстия 11 (см. фиг.8). Рама 9 снабжена виброэлементом 12.

Работа устройства представлена на примере работы протекторного агрегата для изготовления профилированных заготовок из полимерного материала (см. фиг.9).

Полимерный материал из профилирующей головки шприц-машины 13 поступает для усадки в рабочую полость устройства 14. Через патрубок 4 сжатый воздух подается в короб 1 (см. фиг.6) и затем, проходя через отверстия 3 в эластичной плите 2, нагнетается под протектор 15, создавая под его опорной поверхностью воздушную динамическую подушку. Одновременно сверху через патрубок 8 короба 5 нагнетается воздух, который затем через отверстия 7 подается к верхней поверхности протектора 15, создавая здесь воздушную прослойку. Выполнение плит 2 и 6 из эластичного материала позволяет в процессе работы адаптировать их продольный и поперечный профиль под данный профиль протектора 15. При этом эластичные плиты 2 и 6 бесконтактно (в механическом смысле) "охватывают" протектор 15 посредством воздушных прослоек. Расположение отверстий 3 в эластичной плите 2 по вершинам равносторонних треугольников дает возможность организовывать равномерное динамическое воздействие струй воздуха на опорную поверхность протектора 15, максимально ограничить область струйных градиентных течений в смазочном слое, обеспечив тем самым равномерность усадки. Наклон осей отверстий 3 под углом α навстречу предполагаемого движения протектора 15 и наклон осей отверстий 3 под углом β к поперечной оси плиты 2 позволяет направить динамическое воздействие струй воздуха в сторону фиксации усадки протектора 15, соответственно по длине и по ширине. Отверстия 7 в эластичной плите 6 выполнены аналогично отверстиям 3 плиты 2, обеспечивая тем самым равномерное динамическое воздействие струй воздуха на протектор 15 с целью достижения фиксированной усадки, соответственно по длине и по ширине. При этом расстояние между плитами 2 и 6 выдержано таким образом, что величина углов наклона α и β отверстий 3 и 7 при "охвате" эластичными плитами 2 и 6 протектора 15 стремятся к 45o. Данная величина углов обеспечивает требуемое значение динамического воздействия струй воздуха в прослойках на обрабатываемый материал протектора 15. Отработанный воздух через отверстия 11, выполненные в раме 9, выводится из рабочей полости в окружающую среду.

Виброэлемент 12, совершая вынужденные гармонические колебания, способствует дополнительному дальнейшему снятию остаточных внутренних напряжений в полимерном материале протектора 15.

Далее протектор 15 поступает к узлу 16 промазки опорной поверхности клеевой композицией. Поскольку протектор 15 обрабатывается при свободном зависании на воздушной динамической подушке, то в поточных линиях в качестве транспортных систем смежного технологического оборудования рационально использовать пневмоконвейеры с несущей прослойкой. После сушки клеевого покрытия и охлаждения на воздушной подушке соответственно в средствах 17 протектор 15 разрезают в механизме раскроя 18 на мерные заготовки.

Предложенное техническое решение обладает универсальностью, которая заключается в адаптации эластичных плит к различным типам протектора.

Изменение расхода рабочей среды и возможность регулирования зазора между эластичными плитами обеспечивает необходимую и достаточную степень "охвата" заготовки. Организованная таким образом сила динамического воздействия струй рабочей среды дает возможность регулирования степени усадки.

Конструкционное оформление усадочного устройства позволяет агрегировать предложенное устройство на любую стадию производства протекторных заготовок в единую пневмоконвейерную линию.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления профилированных резиновых заготовок | 1990 |

|

SU1712185A1 |

| УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ЛЕНТОЧНОГО ПОЛИМЕРНОГО МАТЕРИАЛА | 1996 |

|

RU2098270C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ КЛЕЕВОГО ПОКРЫТИЯ НА ЗАГОТОВКИ ПРОТЕКТОРОВ | 2002 |

|

RU2211143C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПАРАМЕТРОВ ПРОТЕКТОРНОГО ПОЛОТНА | 2000 |

|

RU2194954C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ КЛЕЕВОГО ПОКРЫТИЯ НА ЗАГОТОВКИ ПРОТЕКТОРОВ | 1996 |

|

RU2098271C1 |

| Устройство для изготовления профилированных резиновых заготовок | 1987 |

|

SU1426841A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПАРАМЕТРОВ ПОЛОСОВОГО ПОЛИМЕРНОГО МАТЕРИАЛА | 2001 |

|

RU2183822C1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ И ВЫГРУЗКИ ТЕСТОВЫХ ЗАГОТОВОК | 2000 |

|

RU2184452C2 |

| УСТАНОВКА ДЛЯ ЗАКАЛКИ ЛИСТОВОГО СТЕКЛА | 2001 |

|

RU2199496C2 |

| УЧАСТОК РАЗДЕЛКИ ВЯЗКОУПРУГОПЛАСТИЧНЫХ И ВЯЗКОПЛАСТИЧНЫХ ПИЩЕВЫХ МАСС | 2000 |

|

RU2182769C2 |

Изобретение относится к химической промышленности и может быть использовано для принудительной усадки полимерного материала. Устройство содержит механизм для профилирования резиновых заготовок, камеру для усадки резиновых заготовок в виде средства для создания динамической подушки и плиты с отверстиями для выхода рабочего агента. Камера для усадки выполнена в виде двух коробов, в основаниях которых смонтированы эластичные плиты с равномерной перфорацией сквозными отверстиями. Сквозные отверстия выполнены в виде конфузоров с наклоном навстречу движению заготовки и под углом к поперечным осям плит. Устройство содержит установленный на основании виброэлемент и средства для дальнейшей термообработки заготовок и их раскроя. Устройство универсально и способно адаптировать эластичные плиты к различным видам заготовок протектора. 9 ил.

Устройство для изготовления профилированных резиновых протекторных заготовок, содержащее механизм для профилирования резиновых заготовок, камеру для усадки резиновых заготовок в виде средства для создания динамической подушки и плиты с отверстиями для выхода рабочего агента, установленный на основании виброэлемент и средства для дальнейшей термообработки заготовок и их раскроя, отличающееся тем, что камера для усадки выполнена в виде двух коробов, в основаниях которых смонтированы эластичные плиты с равномерной перфорацией сквозными отверстиями, выполненными в виде конфузоров с наклоном под углом навстречу движению заготовки и под углом к поперечным осям плит.

| Устройство для изготовления профилированных резиновых заготовок | 1990 |

|

SU1712185A1 |

| Устройство для охлаждения ленточного полимерного материала | 1989 |

|

SU1652080A1 |

| Устройство для охлаждения ленточного полимерного материала | 1989 |

|

SU1659210A2 |

| Устройство для термообработки полимерного материала | 1988 |

|

SU1597274A1 |

Авторы

Даты

2002-08-27—Публикация

2000-11-08—Подача