Изобретение относится к электротехнике, $ частности к электроизоляционной технике, и может быть использовано при изготовлении герметичных вводов.

Целью заявляемого изобретения является повышение качества и долговечности изолирующих узлов при приготовлении массы компаунда до 2 кг.

Поставленная цель достигается тем, что $ способа изготовления изолирующих узлов Стопорных устройств, при котором предварительно обезгаженную смолу нагревают до 60-100°С в зависимости от массы компаунда и размешивают с предварительно просеянным и прокаленным наполнителем, Ззятым в количестве 100-110 г на 100 г смолы, в полученную смесь вводят предварительно обезгаженной и нагретый до 20-40°С в зависимости от массы компаунда ртвердитель в количестве 30-37 г на 100 г смолы и перемешивают 4-5 мин в камере с Остаточным давлением не более 300 Па, и полученный компаунд заливают в предварительно нагретые до 40-60°С стопорные устройства при общей продолжительности

розлива не более 20 мин и выдерживают их 3--4 мин, сбрасывают вакуум до атмосферного давления, заливки нагревают последовательно до 80-90, 110-125°С, выдерживают соответственно 3,5-4 и 0,5-1 ч, охлаждают до температуры окружающей среды, нагрев и охлаждение осуществляют со скоростью не более 2°С/мин, согласно изобретению смолу и наполнитель размешивают в течение 15-20 мин, а отвердитель вводят в эту смесь равномерно в течение 40-60 с при включенной мешалке.

Данные отличия от прототипа свидетельствуют о соответствии заявляемого технического решения критерию изобретения новизна.

Размешивание смеси смолы и наполнителя в течение 15-20 мин обеспечило получение высоко однородной смеси при приготовлении компаунда массой 1,5-2 кг. Размешивание смеси менее 15 мин не дает полной однородности, что приводит к возникновению в массе компаунда областей полимеризации, способствующих перегреву и закипанию материала в жидкой фазе.

С/)

с

00

о

CJ

ю

со ю

Перегрев материала снижает качество и долговечность изолирующих узлов. В размешивании более 20 мин нет необходимости, но оно допустимо. Однако, увеличение верхнего предела интервала снижает производительность способа. Однородность массы компаунда обеспечена также и равномерным введением отвердителя в течение 40-60 с при включенной мешалке. Более быстрое введение ухудшает однородность, а более медленное уменьшает возможность выполнить все операции приготовления компаунда и заливки изолирующих узлов за минимально короткое время, Последнее обстоятельство является важным, поскольку оно обеспечивает невыход за пределы интервала жизни компаунда в жидкой фазе, а следовательно, высокое качество и долговечность изолирующих узлов.

Таким образом, заявляемый способ соответствует критерию изобретения положительный эффект.

В информационном поиске не выявлены технические решения, в которых с целью повышения качества и долговечности изолирующих узлов стопорных устройств при приготовлении массы компаунда 1,5-2 кг смолу и наполнитель размешивают в течение 15-20 мин, а отвердитель вводят в эту смесь равномерно в течение 40-60 с при включенной мешалке.

Это дает основание предположить о соответствии заявляемого технического решения критерию изобретения существенные отличия.

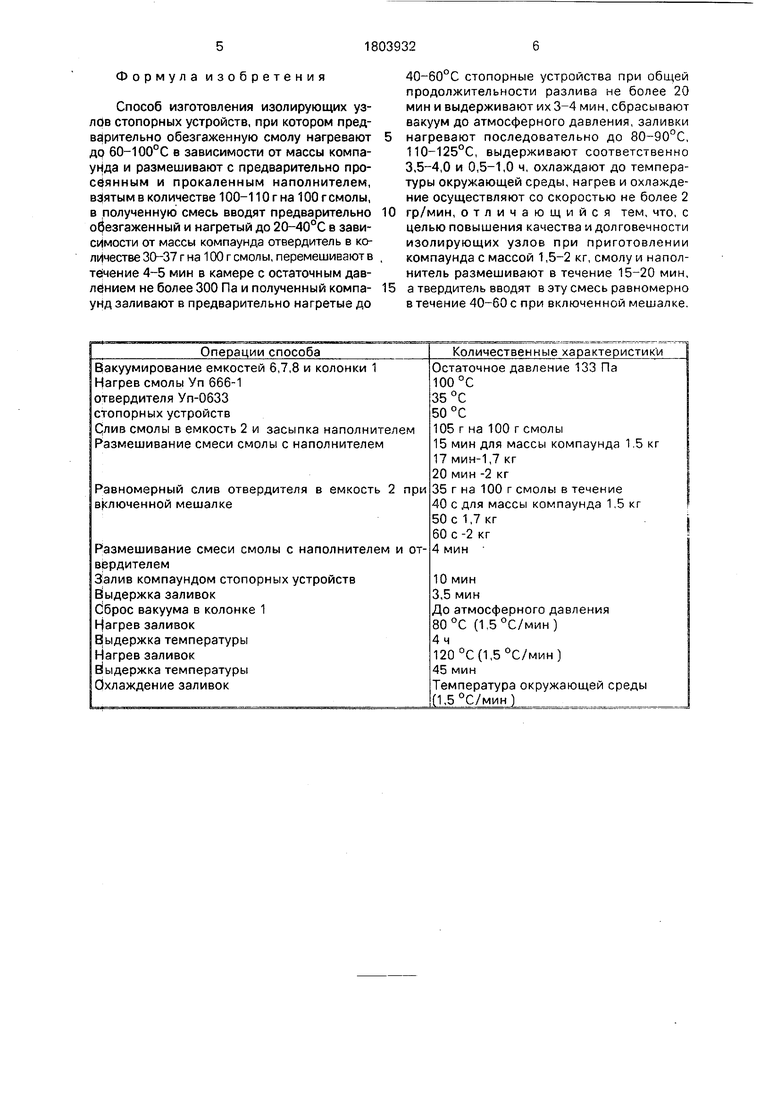

Операции предлагаемого способа изготовления изолирующих узлов стопорных устройств герметичных вводов кабелей следующие:

Обезгаженную смолу Уп 666-1 помещают в вакуумную емкость для смолы установки для приготовления компаунда и его заливки. Обезгаженный отвердитель Уп-0633 помещают в вакуумную емкость для отвердителя установки. Просеянный и прокаленный наполнитель - молотый кварц помещают в вакуумную емкость для наполнителя установки. В вакуумную колонку установки помещают стопорные устройства со жгутами проводов и закрепляют их. Герметизируют колонку, Нагревают смолу до 60-100°С, отвердитель до 20-40°С в зависимости от массы компаунда и стопорные устройства до 40-60°С. Одновременно с нагревом вакуумируют колонку до остаточного давления не более 300 Па и выдерживают это давление в течение 40-60 мин. Сливают в смесительную емкость смолу в количестве, необходимом для заливки определенного количества стопорных устройств. Засыпают в смесительную

емкость наполнитель в количестве 100-110 г на 100 г смолы. Размешивают смолу и наполнитель в течение 15-20 мин. Равномерно сливают в течение 40-60 с в смесительную

емкость отвердитель в количестве 30-37 г в зависимости от эпоксидного числа смолы на 100 г смолы. Размешивают смесь из смолы, наполнителя и отвердителя в течение 4-5 мин. Компаундом из смесительной емкости

заполняют стопорные устройства со жгутами проводов до требуемого уровня в течение времени не более 20 мин. Выдерживают стопорные устройства в залитом состоянии в течение 3-4 мин. Сбрасывают вакуум до

5 атмосферного давления. Нагревают компаунд а стопорных устройствах (заливки) до 80- 90°С и выдерживают ее в течение 3,5-4 ч. Нагревают заливку до 110-125°С и выдерживают температуру в течение 0,5-1 ч. Ох0 лаждают компаунд в стопорн ых устройствах до температуры окружающей среды. Скорость нагрева и охлаждения - не более 2°С/мин. Извлекают стопорные устройства из колонки.

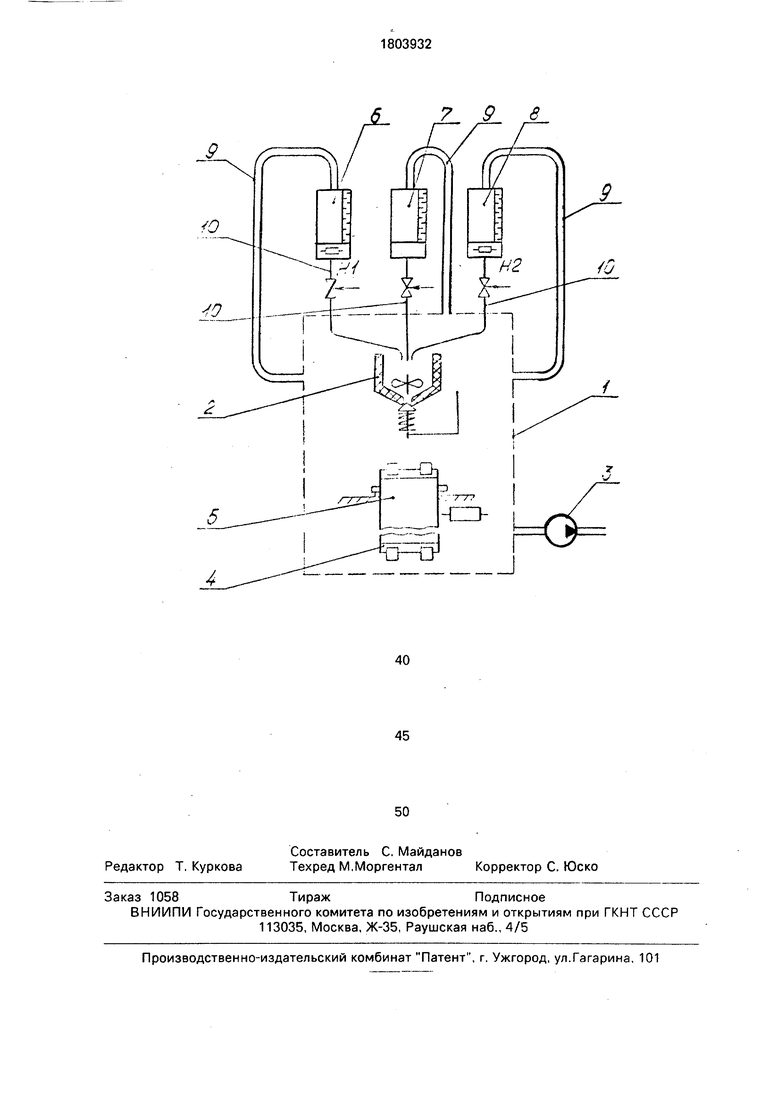

5На чертеже показана установка для реализации способа.

Установка для приготовления компаунда и его заливки содержит вакуумную колонку 1 со смесительной емкостью 2, вакуум-насо0 сом 3, нагревателем 4 и приспособлением 5 для установки стопорных устройств, вакуумные емкости 6,7,8 соответственно для смолы, отвердителя и наполнителя, Вакуумные емкости 6, 7 и 8 установлены на вакуумной

5 колонке 1 и связаны с нею вакуум-проводами 9 и со смесительной емкостью 2 - трубопроводами 10 смолы, отвердителя и наполнителя с регулируемыми вентилями. Вакуумные емкости 6,, 7 и 8 имеют нагревао тели и шкалы для отсчета доз. Смесительная емкость 2 имеет сливной кран.

Таким образом, установка имеет общую вакуумную систему, обеспечивающую проведения операций дозирования компонен5 тов, из смешивания для приготовления компаунда, заливки в стопорные устройства и термообработки в условиях вакуума. Выделяющиеся из компонентов, компаунда и оборудования, находящегося в установке,

0 водяные пары и газ выводятся из внутреннего объема установки вакуум-насосом 3. В остальном работа установки ясна из описанного выше способа.

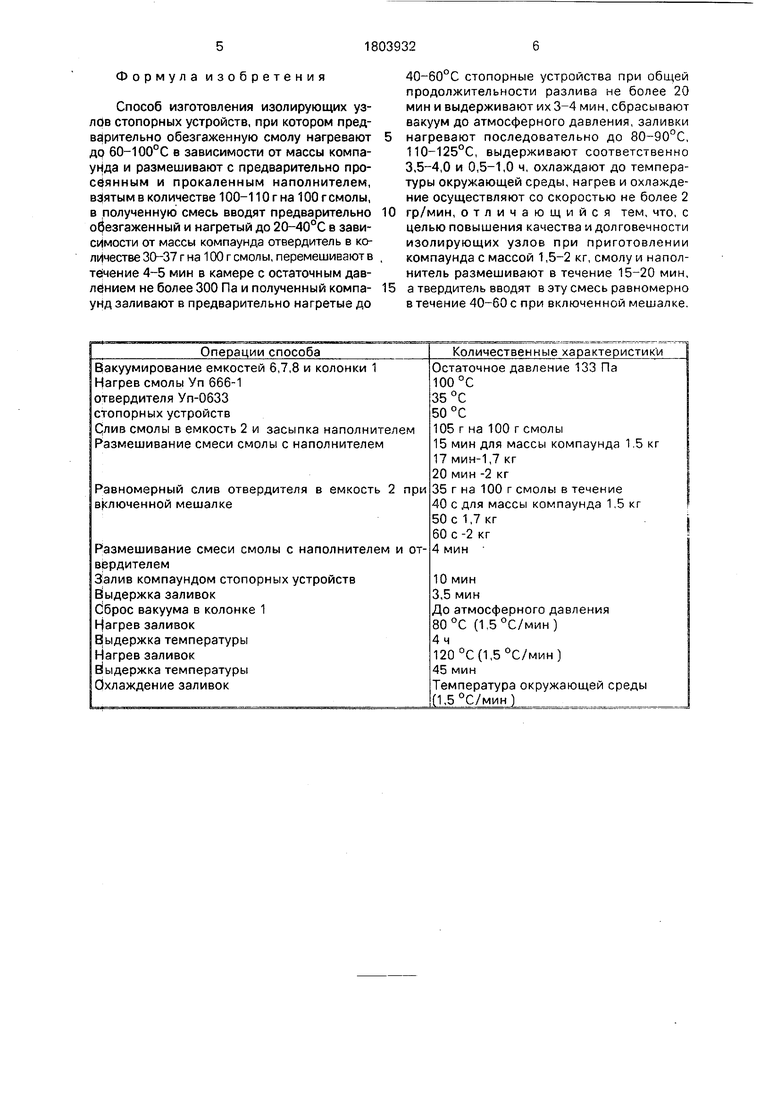

Примеры приготовления эпоксидного

5 компаунда Уп-109-1 (ТУ 6-05-241-306-85) массой 1,5-2 кг и изготовления изолирующих узлов стопорных устройств даны в таблице,

Указанные режимы обеспечили высокое качество и долговечность изолирующих узлов по сравнению с прототипом.

Формула изобретения

Способ изготовления изолирующих узлов стопорных устройств, при котором предварительно обезгаженную смолу нагревают др 60-100°С в зависимости от массы компа- унда и размешивают с предварительно просеянным и прокаленным наполнителем, взятым в количестве 100-110 гна ЮОгсмолы, в полученную смесь вводят предварительно о езгаженный и нагретый до 20-40°С в зависимости от массы компаунда отвердитель в количестве 30-37 г на 100 г смолы, перемешивают в течение 4-5 мин в камере с остаточным давлением не более 300 Па и полученный компаунд заливают в предварительно нагретые до

0

5

40-60°С стопорные устройства при общей продолжительности разлива не более 20 мин и выдерживают их 3-4 мин, сбрасывают вакуум до атмосферного давления, заливки нагревают последовательно до 80-90°С, 110 125°С, выдерживают соответственно 3,5-4,0 и 0,5-1,0 ч, охлаждают до температуры окружающей среды, нагрев и охлаждение осуществляют со скоростью не более 2 гр/мин, отличающийся тем, что, с целью повышения качества и долговечности изолирующих узлов при приготовлении компаунда с массой 1,5-2 кг, смолу и наполнитель размешивают в течение 15-20 мин, а твердитель вводят в эту смесь равномерно в течение 40-60 с при включенной мешалке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изолирующих устройств герметичных вводов кабелей | 1989 |

|

SU1712968A1 |

| СПОСОБ ИЗОЛЯЦИИ МАГНИТОЭЛЕКТРИЧЕСКИХ КАТУШЕК | 1991 |

|

RU2016428C1 |

| Устройство для вакуумной пропитки и заливки электротехнических изделий | 1983 |

|

SU1310912A1 |

| ЭПОКСИДНЫЙ ЗАЛИВОЧНЫЙ КОМПАУНД | 2000 |

|

RU2199561C2 |

| ТЕРМОРЕАКТИВНОЕ СВЯЗУЮЩЕЕ | 2020 |

|

RU2749720C1 |

| КОМПАУНД ЭПОКСИДНО-ДИФЕНОЛЬНЫЙ РАДИАЦИОННО-СТОЙКИЙ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗОЛЯТОРОВ ЭЛЕКТРОННО-ЛУЧЕВЫХ ПУШЕК | 2017 |

|

RU2660058C1 |

| ПРЯМАЯ ЗАЛИВКА | 2010 |

|

RU2528845C2 |

| Эпоксидный заливочный компаунд | 1991 |

|

SU1817137A1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2015 |

|

RU2610074C2 |

| Способ изолирования изделий эпоксидными компаундами | 1986 |

|

SU1345266A1 |

Использование: при изготовлении герметичных вводов кабельных линий. Сущность: приготовление компаунда из предварительно обезвоженных и дегазированных смолы, отвердителя и наполнителя путем смешивания их в заявленных последовательности и пропорциях, заливки компаундом стопорных устройств и термообработки. При этом увеличено время размешивания смолы и наполнителя и предложено введение отвердителя в течение 40-60 с при включенной мешалке. 1 ил., 1 табл.

Операции способа

Вакуумирование емкостей 6,7,8 и колонки 1

Нагрев смолы Уп 666-1

отвердителя Уп-0633

стопорных устройств

Слив смолы в емкость 2 и засыпка наполнителем

Размешивание смеси смолы с наполнителем

Равномерный слив отвердителя в емкость 2 при включенной мешалке

Размешивание смеси смолы вррдителем

Залив компаундом стопорны

Выдержка заливок

Сброс вакуума в колонке 1

Нагрев заливок

Выдержка температуры

Нагрев заливок

выдержка температуры

Охлаждение заливок

Количественные характерист Остаточное давление 133 Па 100°С 35 °С 50 °С

105 г на 100 г смолы 15 мин для массы компаунда 1.5 17 мин-1,7 кг 20 мин -2 кг

35 г на 100 г смолы в течение 40 с для массы компаунда 1.5 кг 50 с 1,7 кг 60 с-2 кг 4 мин

10 мин

3,5 мин

До атмосферного давления

80 °С (1.5°С/мин)

44 120°С(1.5°С/мин)

45 мин

Температура окружающей среды

(1.5°С/мин)

| Способ изготовления изолирующих устройств герметичных вводов кабелей | 1989 |

|

SU1712968A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-03-23—Публикация

1989-12-26—Подача